Способ изготовления дифракционных решеток с помощью магнитной жидкости

Иллюстрации

Показать всеСпособ изготовления дифракционных решеток включает в себя нанесение на подложку тонкого слоя магнитной жидкости и воздействие на нее магнитным полем. При этом для получения гексагональной структуры тонкий слой магнитной жидкости на подложке вносят в область однородного постоянного магнитного поля, направленного перпендикулярно плоскости стеклянной пластинки, образуя систему одинаковых капель. Для получения полосовой структуры используют неоднородное магнитное поле, направленное под острым углом к плоскости стеклянной пластинки. В способе используют магнитную жидкость на легкоиспаряющейся основе. Технический результат: уменьшение материальных и временных затрат при изготовлении дифракционной решетки. 1 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к технике изготовления дифракционных систем, в частности к способам изготовления дифракционных решеток? и может быть использовано для демонстрации явления дифракции на упорядоченных структурных решетках, а также для создания дифракционных решеток для управления световыми потоками.

Уровень техники

Известно несколько способов изготовления дифракционных решеток, но наиболее часто применяют голографический и машинный. Голографический способ изготовления дифракционных решеток является более точным по сравнению с машинным, что позволяет успешно использовать его для точных метрологических измерений. Голографические решетки были получены впервые в 1961 году. Они могут быть образованы на любой поверхности, на которую нанесен светочувствительный слой. Данный способ позволяет создать решетки, используемые для коррекции аберраций оптических систем спектральных приборов. Современные голографические дифракционные решетки обладают следующими характеристиками: размером до 150 мм, частотой полос 3000 л/мм и разрешением порядка 1 А (см. Физический энциклопедический словарь. - М.: Советская энциклопедия, 1960 - с.602).

Недостатком данных способов изготовления дифракционных решеток является сложность их изготовления.

Голографический способ изготовления дифракционной решетки заключается в том, что голографическую фотопластинку экспонируют в световом поле двух когерентных источников света и затем проявляют, при этом расстояние между источниками света и расстояние от прямой линии, соединяющей источники света, до поверхности фотопластинки выбирают такими, что пространственная частота интерференционных полос в плоскости фотопластинки не превышала заданной частоты f линий на мм, и экспонирование осуществляется в два приема с равной экспозицией, при этом после первой экспозиции голографическую фотопластинку поворачивают на угол, лежащий в пределах 80-100°, вокруг нормали к поверхности фотопластинки и после этого осуществляют вторую экспозицию (см. пат. РФ № 2242776, кл. G02B 5/18, G02B 27/44, опубл. 20.12.2004 г.).

Недостатком данной дифракционной решетки и способа ее изготовления являются большие материальные и временные затраты.

При изготовлении дифракционных решеток машинным способом штрихи наносятся с помощью специальной делительной машины с алмазным резцом, профиль которого определяет форму штриха. Дифракционная решетка должна иметь такой профиль штрихов, чтобы формировать изображения, соответствующие порядкам дифракции, по меньшей мере, от минус второго до второго включительно. Машинный, как и голографический, способ является высокотехнологичным, но на его осуществление требуются большие материальные и временные затраты.

Известен способ изготовления дифракционных решеток с применением методов фотолитографии, заключающийся в том, что на кремниевую пластинку наносят слой светочувствительного материала - фоторезиста, который экспонируют контактным или проекционным образом через заранее приготовленную бинарную амплитудную маску, называемую фотошаблоном, а затем проявляют в травящем растворе (Бобров С.Т. Оптика дифракционных элементов и систем. Л.: Машиностроение. 1986 г.)

Недостатками изготовления дифракционных решеток с применением данного метода являются большая трудоемкость и материальные и временные затраты.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятым авторами за прототип является способ получения периодической структуры коллоидов ферромагнетиков в плоских щелях, описанный в статье В.Г.Баштового, М.С.Кракова, А.Г.Рекса «Неустойчивость плоского слоя магнитной жидкости в закритической области магнитного поля» (Магнитная гидродинамика, № 1, 1985 г., с.19), включающий нанесение на пластинку из плексигласа тонкого слоя магнитной жидкости с последующим помещением в область однородности магнитного поля соленоида, приводящего к нарушению сплошности слоя и развитию мелкодисперсной структуры, состоящей из отдельных маленьких капель магнитной жидкости на подложке при быстром включении магнитного поля. Структура высушивалась в магнитном поле в течение 15 минут.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа изготовления дифракционных решеток, обладающего небольшими материальными и временными затратами, а также малым расходом материала.

Технический результат, который может быть получен с помощью предлагаемого изобретения, сводится к уменьшению материальных и временных затрат.

Технический результат достигается с помощью способа изготовления дифракционных решеток при использовании магнитной жидкости, включающего нанесение на стеклянную пластинку тонкой пленки магнитной жидкости с последующим воздействием на нее сильного магнитного поля, приводящего к образованию из пленки либо системы одинаковых дискообразных капель, образующих на поверхности пластинки гексагональную структуру (в случае использования однородного поля), либо системы параллельных полос (в случае использования неоднородного магнитного поля). При этом для получения гексагональной структуры тонкий слой магнитной жидкости, нанесенный на стеклянную пластинку, вносят в область однородного постоянного магнитного поля с магнитной индукцией порядка 0,1-0,2 Тл, направленного перпендикулярно плоскости пластинки, причем образующаяся гексагональная структура имеет характерный размер 60-120 мкм между каплями, диаметр которых составляет 50-80 мкм, а для получения полосовой структуры используют неоднородное магнитное поле с градиентом индукции 12 Тл/м, направленной под острым углом (15-20°) к плоскости пластинки. Для нанесения тонкого слоя, неограниченного с противоположной от стеклянной пластинки стороны какой-либо поверхностью, используют магнитную жидкость на легкоиспаряющейся основе, которая высыхает в течение 5-8 минут.

В способе образовавшуюся из магнитной жидкости на стеклянной поверхности гексагональную или полосовую структуры после их высыхания покрывают тонким слоем прозрачного клея (или лака), не растворяющего магнитную жидкость.

Сущность способа изготовления дифракционных решеток с помощью магнитной жидкости заключается в следующем.

На поверхность стеклянной пластинки наносят тонкую пленку магнитной жидкости на легкоиспаряющейся основе. Магнитные жидкости представляют собой однородный коллоидный раствор ферро- или ферримагнитного материала в немагнитной несущей жидкости. (Фертман Е.Е. Магнитные жидкости. - Минск: Вышейшая школа, 1988. - 184 с). Пластинку помещают в область сильного однородного магнитного поля с магнитной индукцией порядка 0,1-0,2 Тл, направленного перпендикулярно поверхности стекла. Воздействие сильного однородного магнитного поля с магнитной индукцией порядка 0,1-0,2 Тл на тонкую пленку магнитной жидкости, нанесенную на поверхность стекла, приводит к ее разрыву и трансформации в систему выпуклых одинаковых дисков, образующих в совокупности гексагональную структуру. Такой распад магнитной пленки связан с конкуренцией магнитостатической и поверхностной энергий; конфигурация образовавшейся устойчивой структуры соответствует минимуму их суммарного значения. Диаметр образующихся дисков (в зависимости от величины приложенного поля и концентрации магнитной жидкости) может составлять 50-80 мкм, а расстояние между ними - 60-120 мкм. Для получения полосовой структуры тонкий слой магнитной жидкости, нанесенный на поверхность стеклянной пластинки, вносят в область неоднородного поля, с магнитной индукцией, направленной под острым углом к плоскости пластинки. В этом случае, за счет дополнительно действующей объемной силы, обусловленной градиентом поля, а также вследствие направления силовых линий поля под острым углом к плоскости пластинки дискообразные капли вытягиваются вдоль плоскости стекла и, сливаясь, образуют полосовую структуру.

Тонкий слой магнитной жидкости высыхает примерно за 5-8 минут (в зависимости от концентрации используемой жидкости), в результате образовавшаяся структурная решетка обретает стабильность. Далее пластинку с образовавшейся на ней структурной решеткой покрывают тонким слоем прозрачного клея (или лака), не растворяющего магнитную жидкость.

Краткое описание чертежей

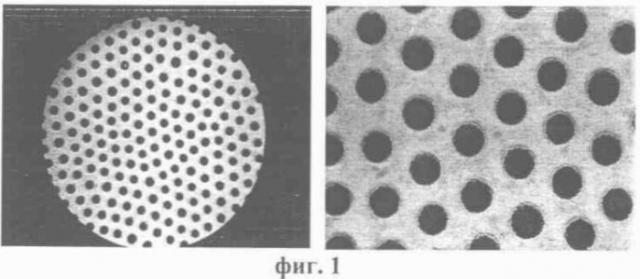

На фиг.1 дан способ изготовления дифракционных решеток, гексагональная структура, вид в микроскоп.

На фиг.2 - то же, дифракция на гексагональной структуре магнитной жидкости.

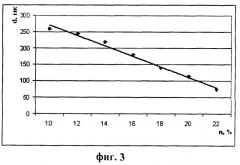

На фиг.3 - то же, дан график зависимости периода решетки от объемной концентрации дисперсной фазы магнитной жидкости.

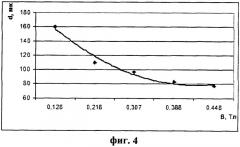

На фиг.4 - то же, дан график зависимости периода решетки от величины внешнего магнитного поля.

На фиг.5 - то же, полосовая структура, вид в микроскоп.

На фиг.6 - то же, дифракция на полосовой структуре, образованной магнитной жидкостью.

Осуществление изобретения

Примеры конкретного выполнения способа изготовления дифракционных решеток.

Пример. На поверхность стеклянной пластинки наносят тонкий слой магнитной жидкости на легкоиспаряющейся основе. Пластинку помещают в область сильного однородного магнитного поля с магнитной индукцией порядка 0,1 - 0,2 Тл, направленного перпендикулярно поверхности стекла. Воздействие сильного однородного магнитного поля с магнитной индукцией порядка 0,1-0,2 Тл на тонкую пленку магнитной жидкости, нанесенную на поверхность стекла, приводит к ее разрыву и трансформации в систему выпуклых одинаковых дисков, образующих в совокупности гексагональную структуру. Такой распад магнитной пленки связан с конкуренцией магнитостатической и поверхностной энергий; конфигурация образовавшейся устойчивой структуры соответствует минимуму их суммарного значения.

Диаметр образующихся дисков (в зависимости от величины приложенного поля и концентрации магнитной жидкости) может составлять 50-80 мкм, а расстояние между ними - 60-120 мкм. Тонкая пленка магнитной жидкости высыхает примерно за 5-8 минут (в зависимости от концентрации используемой жидкости), в результате образовавшаяся структурная решетка обретает стабильность.

На фиг.1 изображены фотографии получаемой гексагональной структуры. При просвечивании полученного образца лазером на экране формируется дифракционная картина, особенности характера которой связаны с размером образовавшихся непрозрачных дисков и расстоянием между ними.

На фиг.2 представлено несколько таких дифракционных картин, полученных при использовании созданных дифракционных решеток с различным диаметром d непрозрачных дисков: a) d=80 мкм; б) d=70 мкм, в) d=55 мкм.

Создание дифракционных решеток с различным периодом (расстоянием между узлами гексагональной структуры) производится за счет использования магнитных жидкостей с различной концентрацией дисперсной фазы (определяющей величину намагниченности насыщения среды) и изменения напряженности магнитного поля.

Расстояние между узлами гексагональной структуры регулируют, изменяя тем самым дифракционную картину (расположение максимумов дифракции). Во-первых, период решетки (расстояние между узлами гексагональной структуры) изменяют, изменяя концентрацию используемой магнитной жидкости.

Во-вторых, расстояние между узлами гексагональной структуры регулируют создаваемым магнитным полем. При увеличении магнитного поля период решетки уменьшается.

В качестве примера на фиг.3 приведена зависимость периода образующейся решетки от концентрации дисперсной фазы использованной магнитной жидкости (типа магнетит в керосине) при напряженности поля 0,15 Тл.

Увеличение напряженности используемого магнитного поля приводит к уменьшению размеров образующихся дисков и расстояния между узлами гексагональной структуры, т.е. при увеличении магнитного поля период решетки уменьшается. На фиг.4 представлена зависимость расстояния между узлами структурной решетки от напряженности магнитного поля, полученная при использовании магнитной жидкости, объемная концентрация которой составляет 20%.

При изготовлении предлагаемым способом дифракционных решеток, представляющих собой систему параллельных полос, слой магнитной жидкости, нанесенный на стеклянную пластинку, помещают в область неоднородного магнитного поля с градиентом индукции 12 Тл/м, направленной под острым углом (15-20°) к плоскости пластинки. В качестве источника такого поля может быть использован двухполюсной постоянный магнит, создающий неоднородное магнитное поле нужной конфигурации вблизи края одного из полюсов магнита. Расстояние между образующимися полосами и их толщина могут изменяться, так же, как в случае гексагональной структуры, за счет изменения величины магнитного поля или концентрации магнитной жидкости. В качестве примера на фиг.5 приведена дифракционная решетка, полученная в неоднородном магнитном поле, с градиентом индукции 12 Тл/м, направленной под 20° к плоскости пластинки (максимальное значение индукции составляло 0,5 Тл, минимальное - 0,10 Тл). На фиг.6 показана дифракционная картина, образующаяся на экране при пропускании луча гелий-неонового лазера перпендикулярно плоскости пластинки с созданной на ее поверхности полосовой структурой, изображенной на фиг.5.

Таким образом, предлагаемый способ изготовления дифракционных решеток с помощью магнитных жидкостей позволяет быстро, эффективно и просто изготовить образец, который обладает дифракционными свойствами.

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- уменьшение материальных и временных затрат;

- уменьшение расхода материала;

- позволяет получать дифракционные системы не только с гексагональной, но и с полосовой структурой;

- упрощение изготовления дифракционных решеток.

1. Способ изготовления дифракционных решеток, включающий нанесение на подложку тонкого слоя магнитной жидкости с последующим воздействием на нее магнитного поля, отличающийся тем, что для получения гексагональной структуры тонкий слой магнитной жидкости на подложке в виде стеклянной пластинки вносят в область однородного постоянного магнитного поля с магнитной индукцией порядка 0,1-0,2 Тл, направленного перпендикулярно плоскости стеклянной пластинки, образуя систему одинаковых капель, причем образующаяся гексагональная структура состоит из системы одинаковых капель и имеет характерный размер 60-120 мкм между каплями, диаметр которых составляет 50-80 мкм, а для получения полосовой структуры используют неоднородное магнитное поле с градиентом индукции 12 Тл/м, направленной под острым углом 15-20° к плоскости стеклянной пластинки, при этом для нанесения тонкого слоя, неограниченного с противоположной от стеклянной пластинки стороны какой-либо поверхностью, используют магнитную жидкость на легкоиспаряющейся основе, которая высыхает в течение 5-8 мин.

2. Способ по п.1, отличающийся тем, что образовавшуюся из магнитной жидкости на поверхности стеклянной пластинки гексагональную или полосовую структуру, после их высыхания покрывают тонким слоем прозрачного клея или лака, не растворяющего магнитную жидкость.