Способ и конструкция для получения герметичного разъемного соединения корпуса и крышки электронного модуля

Иллюстрации

Показать всеИзобретение относится к радиоэлектронной аппаратуре и может быть использовано при конструировании корпусов герметичных электронных модулей. Технический результат - повышение эффективности герметизации электронных модулей за счет повышения надежности разъемного герметичного соединения, приводящего к увеличению срока сохранения герметичности модулей, и за счет сочетания оптимальной конструкции разъемного герметичного соединения корпуса и крышки модуля и клеевых свойств вязкотекучего наполнителя, создающих технологические предпосылки автоматизации сборки предлагаемого герметичного соединения и обеспечивающих расширение габаритного интервала герметизируемых предлагаемым способом электронных модулей в результате снижения требований к усилию крепежа с помощью разъемного (резьбового) соединения в связи с отсутствием необходимости деформирования упругого уплотнителя (в случае прототипа) и выбором вязкотекучего уплотнителя, обладающего хорошей адгезией к материалу корпуса модуля и способностью затвердевания (отверждения). Достигается тем, что в способе получения герметичного разъемного соединения корпуса и крышки электронного модуля с помощью уплотнителя, размещаемого в канавке в контактируемой с крышкой части корпуса, канавку, выполненную вдоль торца стенок корпуса с возвышением первой стенки канавки с внутренней стороны корпуса над второй стенкой канавки с внешней стороны корпуса, наполняют до уровня второй стенки канавки вязкотекучим уплотнителем, обладающим адгезией к материалу корпуса и крышки и способностью к затвердению в результате вулканизации или высыхания. Указанный уплотнитель затем при наложении крышки на торец стенок частично вытесняют продольным выступом крышки, выполненным по ее периметру, из канавки в верхнюю часть участка рабочего зазора между первой стенкой канавки и внутренней стенкой выступа крышки. 2 н. и 3 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к радиоэлектронной аппаратуре и может быть использовано при конструировании корпусов герметичных электронных модулей.

Для получения герметичных конструкций в области приборостроения используют закрытые корпуса, в том числе корпуса, снабженные уплотнениями [1, с.275-276].

Герметизация корпусов может быть осуществлена сваркой, пайкой или с помощью эластичных уплотнений [2, с.67-69].

Общей проблемой полной герметизации электронной аппаратуры для ее защиты от дестабилизирующих факторов внешней среды является необходимость конструктивного обеспечения высокой надежности герметизации по стыку сопрягаемых частей конструкций и пригодности герметичных корпусов к серийному выпуску с минимальными материалоемкостью и трудозатратами.

При этом более высокой ремонтоспособностью в сравнении с неразъемной герметизацией обладает разъемная герметизация корпусов, достигаемая уплотнением стыков корпусов и крышек при помощи уплотнительных резиновых прокладок, закладываемых по периметру в канавку корпуса [3, с.343, 348-349, рис.11.20, в, г] или выемку крышки [4, с.118, 152, рис.3.14].

В качестве прототипа заявляемого способа получения герметичного разъемного соединения корпуса и крышки электронного модуля выбран способ герметизации корпуса электронной аппаратуры с помощью уплотнителя - резиновой прокладки, закладываемой по периметру в канавку (паз) в контактируемой с крышкой опорной части корпуса, стягиваемой с крышкой с помощью резьбового соединения [5, с.103, рис.5.3, б и 3, с.348-349, рис.11.20, в].

Представляя собой традиционный и технологичный способ разъемной корпусной герметизации прототип характеризуется существенным недостатком - ограниченным сроком службы резиновых уплотнителей, который составляет ≈2-3 года [3, с.103].

В качестве прототипа заявляемой конструкции для осуществления предлагаемого способа выбрана конструкция для герметизации корпуса блока электронной аппаратуры с помощью уплотнительной резиновой прокладки, закладываемой в канавку контактируемой с крышкой части корпуса с исходным превышением высоты прокладки Нпр и ширины канавки Вкн, соответственно, над высотой канавки Нкн и шириной прокладки Впр и соблюдением условия

[6, с.140-141, рис.7.24].

Указанное соотношение (1) необходимо для оптимальной деформации замкнутой по периметру корпуса упругой уплотнительной прокладки, обеспечивающей требуемую герметизацию блока, объем которого превышает 3 дм3 (т.к. блоки меньших размеров герметизировать таким образом нецелесообразно из-за больших массо-габаритных потерь на элементы крепления), однако недостаточно для обеспечения длительной надежности герметизации.

Технический результат предлагаемого изобретения - повышение эффективности герметизации электронных модулей за счет повышения надежности разъемного герметичного соединения, приводящего к увеличению срока сохранения герметичности модулей, и за счет сочетания оптимальной конструкции разъемного герметичного соединения корпуса и крышки модуля и клеевых свойств вязкотекучего наполнителя, создающих технологические предпосылки автоматизации сборки предлагаемого герметичного соединения и обеспечивающих расширение габаритного интервала герметизируемых предлагаемым способом электронных модулей в результате снижения требований к усилию крепежа с помощью разъемного (резьбового) соединения в связи с отсутствием необходимости деформирования упругого уплотнителя (в случае прототипа) и выбором вязкотекучего уплотнителя, обладающего хорошей адгезией к материалу корпуса модуля и способностью затвердевания (отверждения).

Указанный технический результат достигается тем, что в способе получения герметичного разъемного соединения корпуса и крышки электронного модуля с помощью уплотнителя, размещаемого в канавке в контактируемой с крышкой части корпуса, канавку, выполненную вдоль торца стенок корпуса с возвышением первой стенки канавки с внутренней стороны корпуса над второй стенкой канавки с внешней стороны корпуса, наполняют до уровня второй стенки канавки вязкотекучим уплотнителем, обладающим адгезией к материалу корпуса и крышки и способностью к затвердению в результате вулканизации или высыхания.

Указанный уплотнитель затем при наложении крышки на торец стенок частично вытесняют продольным выступом крышки, выполненным по ее периметру, из канавки в верхнюю часть участка рабочего зазора между первой стенкой канавки и внутренней стенкой выступа крышки.

Причем в эксплуатационном положении герметичного соединения корпуса и крышки за счет разницы в высоте внешней и внутренней стенок выступа крышки обеспечивают опорный контакт крышки с продольной частью торца стенок корпуса с его внешней стороны и образование узкого проема между крышкой и продольной частью торца стенок корпуса с его внутренней стороны, заполненного сжатой упругой уплотняющей прокладкой для предотвращения попадания уплотнителя из указанного участка рабочего зазора через этот проем внутрь корпуса, с заполнением уплотнителем сообщающихся между собой участков рабочего зазора между внутренней и внешней стенками выступа крышки и, соответственно, первой и второй стенками канавки корпуса, а также между торцом выступа крышки и дном канавки корпуса.

В частном случае осуществления заявляемого способа при выборе материала вязкотекучего уплотнителя, обладающего хорошей адгезией к материалу корпуса и крышки электронного модуля и способностью затвердевания, в качестве вязкотекучего уплотнителя используют силиконовый герметик, например, Эластосил 137-83, а в качестве упругой уплотняющей прокладки - силиконовую резину.

Для осуществления заявляемого способа в конструкции герметичного разъемного соединения корпуса и крышки электронного модуля, реализованной на основе канавки в контактируемой с крышкой части корпуса с размещенным в канавке уплотнителем, в эксплуатационном положении крышка опирается на корпус вдоль продольной части торца его стенок с внешней стороны корпуса.

При этом между внутренней и внешней вертикальными стенками продольного выступа крышки, нависающего в канавке, и его горизонтальным торцом и, соответственно, первой вертикальной стенкой с внутренней стороны корпуса и второй вертикальной стенкой с внешней стороны корпуса канавки, выполненной вдоль торца стенок корпуса, и ее горизонтальным дном образуются участки рабочего зазора, сообщающиеся между собой.

Указанный рабочий зазор заполнен вязкотекучим наполнителем, обладающим адгезией к материалу корпуса и крышки и способностью к затвердению в результате вулканизации или высыхания.

Кроме того, между продольной частью торца стенок корпуса с его внутренней стороны и внутренней горизонтальной стенкой крышки образуется узкий проем с размещенной в нем встык с внутренней вертикальной стенкой выступа крышки, сжатой упругой уплотняющей прокладкой, прикрепленной к крышке и перекрывающей выход из рабочего зазора через указанный проем внутрь корпуса.

Причем канавка корпуса и выступ крышки выполнены в соответствии с следующим соотношением их размерных характеристик

где hК - высота второй вертикальной стенки канавки корпуса;

НΔ=НК-Δd - разница между высотой НК первой вертикальной стенки канавки корпуса и глубиной Δd продавливания продольной частью торца стенок корпуса с его внутренней стороны упругой уплотняющей прокладки при ее сжатии, причем НΔ>hК;

Δh - высота участка рабочего зазора между горизонтальными торцом выступа крышки и дном канавки корпуса;

l - ширина выступа крышки;

Δl - ширина участков рабочего зазора между вертикальными стенками канавки корпуса и выступа крышки.

В частном случае выполнения заявляемой конструкции канавка корпуса и выступ крышки выполнены с образованием рабочего зазора под вязкотекучий уплотнитель, соответствующего условию:

а глубина продавливания продольной частью торца стенок корпуса с его внутренней стороны упругой уплотняющей прокладки при ее сжатии составляет величину

где d - высота упругой уплотняющей прокладки до сжатия;

при этом упругая уплотняющая прокладка приклеена к крышке, а корпус и крышка соединены с помощью резьбового соединения.

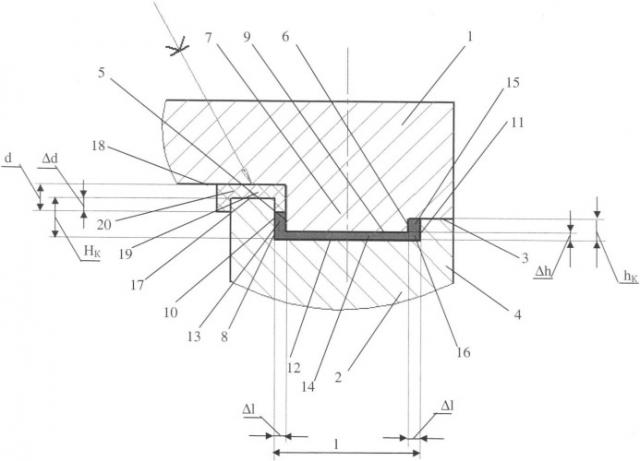

На чертеже показан узел в разрезе заявляемой конструкции герметичного разъемного соединения корпуса и крышки электронного модуля.

В предлагаемом герметичном разъемном соединении корпуса и крышки электронного модуля в эксплуатационном положении крышка 1 опирается на корпус 2 вдоль продольной части 3 торца его стенок 4 с внешней стороны корпуса 2.

Причем крышка 1 и корпус 2 образуют между внутренней 5 и внешней 6 вертикальными стенками продольного выступа 7 крышки 1, нависающего в канавке 8, и его горизонтальным торцем 9 и, соответственно, первой вертикальной стенкой 10 с внутренней стороны корпуса 2 и второй вертикальной стенкой 11 с внешней стороны корпуса 2 канавки 8, выполненной вдоль торца стенок 4 корпуса 2, и ее горизонтальным дном 12 участки 13, 14 и 15 рабочего зазора, сообщающиеся между собой и заполненные вязкотекучим уплотнителем 16 (силиконовым герметиком - Эластосилом 137-83 [6]), обладающим хорошей адгезией к материалу (алюминиевому сплаву) корпуса 2 и крышки 1 и способностью к затвердению (с небольшим временем отверждения в результате вулканизации).

При этом крышка 1 и корпус 2 образуют также между продольной частью 17 торца стенок 4 корпуса 2 с его внутренней стороны и внутренней горизонтальной стенкой 18 крышки 1 узкий проем 19.

В проеме 19 размещена встык с внутренней вертикальной стенкой 5 выступа 7 крышки 1 замкнутая по ее периметру сжатая упругая уплотняющая прокладка 20 (выполненная из силиконовой резины), приклеенная (с помощью клея КТ-30) к стенке 18 крышки 1 и перекрывающая выход из рабочего зазора через проем 19 внутрь корпуса 2.

Канавка 8 корпуса 2 и выступ 7 крышки 1 выполнены в соответствии с указанными условиями (2, 3 и 4) соблюдения их размерных характеристик, снижающего возможность попадания вязкотекучего наполнителя 16 внутрь корпуса 2 (в результате отсутствия его излишка) и расход уплотнителя 16 и обеспечивающего полноту заполнения уплотнителем 16 участка 13 рабочего зазора, повышающую длительную надежность герметизации.

Корпус 2 и крышка 1 соединены с помощью фланцевого или торцового резьбового соединения (не показаны).

Заявляемый способ получения герметичного разъемного соединения корпуса и крышки электронного модуля осуществляют следующим образом.

Канавку 8 наполняют до уровня ее стенки 11 вязкотекучим уплотнителем 16, который затем при наложении крышки 1 на торец стенок 4 корпуса 2 частично вытесняют выступом 7 крышки 1 из канавки 8 в верхнюю часть участка 13 рабочего зазора между канавкой 8 и выступом 7 с заполнением уплотнителем 16 сообщающихся между собой участков 13, 14 и 15 указанного рабочего зазора.

При этом упругая уплотнительная прокладка 20, замкнутая по периметру крышки 1, приклеенная к стенке 18 крышки 1 и расположенная между ней и продольной частью 17 торца стенок 4 корпуса 2, сжимается и не допускает попадания уплотнителя 16 внутрь корпуса 2.

Конструктивное дозирование высотой стенки 11 наполнения канавки 8 вязкотекучим уплотнителем 16 создает технологические предпосылки автоматизации сборки предлагаемого герметичного соединения.

Использование вязкотекучего наполнителя 16, обладающего хорошей адгезией к материалу корпуса 2 и крышки 1 электронного модуля и способностью к затвердению (с небольшим временем отверждения и без значительной усадки), в частности силиконового герметика - Эластосила 137-83, герметика - УТ32 [7, с.131, табл.4.25], двухкомпонентного герметика (аналога герметика - Виксинта У-1-18 [7, с.132, табл.4.26]) - Пентэласта 720 [8] и других, а также отсутствие необходимости деформации уплотнителя 16 в виде упругой уплотняющей прокладки в случае прототипа позволяют значительно увеличить надежность герметизации и срок службы герметичного соединения и в результате уменьшения числа и ослабления резьбовых соединений расширить габаритный интервал герметизируемых модулей до 1-5 дм3.

Упругая уплотнительная прокладка 20 выполняет функцию предотвращения попадания вязкотекучего уплотнителя 16 внутрь корпуса 2 до его затвердения, после которого на срок службы герметизации не влияет, т.к. основную функцию герметизации выполняет уплотнитель 16 после его затвердения.

Сравнительные испытания герметизированных модулей в соответствии с заявляемым изобретением и прототипом показали увеличение безотказного срока службы в натурных условиях эксплуатации в 2-3 раза при сохранении прежней ремонтоспособности модулей.

Испытания герметичного разъемного соединения на основе мягкой металлической употнительной прокладки (из индия), закладываемой в канавку корпуса под крышкой электронного модуля, показали отрицательный результат в эксплуатационных условиях (например, нарушение герметичности при авиатранспортировании до наступления срока службы).

Источников информации

1. «Конструирование приборов»./Под ред. В.Краузе. Пер. с нем. - М., Машиностроение, 1987, кн. 1.

2. Волков В.А. «Сборка и герметизация микроэлектронных устройств». - М.: Радио и связь, 1982.

3. «Справочник конструктора РЭА: Общие принципы конструирования»./Под ред. Р.Г.Варламова. - М.: Советское радио, 1980.

4. Заплетохин В.А. «Конструирование соединений деталей в приборостроении: Справочник». - Л.: Машиностроение. Л-е отд-е., 1985.

5. Блинов Г.А. «Гибридные интегральные функциональные устройства». - Серия «Микроэлектроника»./Под ред. Л.А.Коледова. - М.: «Высшая школа», 1987, кн. 6.

6. ТУ 6-02-1237-83. Клей-герметик кремнийорганический «Эластосил 137-83».

7. «Справочник конструктора точного приборостроения»./Под общ. ред. К.Н.Явленского и др. - Л.: Машиностроение. Л-е отд-е., 1989.

8. «Компаунды и герметики серии Пентэласт (2-компонентные)». Информационный материал «Герметики. Компаунды. Уплотнительная паста.» - М., Сайт в Интернете: «www.penta-91.ru», п.5.

1. Способ получения герметичного разъемного соединения корпуса и крышки электронного модуля с помощью уплотнителя, размещаемого в канавке в контактируемой с крышкой части корпуса, отличающийся тем, что канавку, выполненную вдоль торца стенок корпуса с возвышением первой стенки канавки с внутренней стороны корпуса над второй стенкой канавки с внешней стороны корпуса, наполняют до уровня второй стенки канавки вязкотекучим уплотнителем, обладающим адгезией к материалу корпуса и крышки и способностью к затвердению в результате вулканизации или высыхания, этот уплотнитель затем при наложении крышки на торец стенок частично вытесняют продольным выступом крышки, выполненным по ее периметру, из канавки в верхнюю часть участка рабочего зазора между первой стенкой канавки и внутренней стенкой выступа крышки, причем в эксплуатационном положении герметичного соединения корпуса и крышки за счет разницы в высоте внешней и внутренней стенок выступа крышки обеспечивают опорный контакт крышки с продольной частью торца стенок корпуса с его внешней стороны и образование узкого проема между крышкой и продольной частью торца стенок корпуса с его внутренней стороны, заполненного сжатой упругой уплотняющей прокладкой для предотвращения попадания уплотнителя из указанного участка рабочего зазора через этот проем внутрь корпуса, с заполнением уплотнителем сообщающихся между собой участков рабочего зазора между внутренней и внешней стенками выступа крышки и соответственно первой и второй стенками канавки корпуса, а также между торцем выступа крышки и дном канавки корпуса.

2. Способ по п.1, отличающийся тем, что в качестве вязкотекучего уплотнителя используют силиконовый герметик, например Эластосил 137-83, а в качестве упругой уплотняющей прокладки - силиконовую резину.

3. Конструкция герметичного разъемного соединения корпуса и крышки электронного модуля, реализованная на основе канавки в контактируемой с крышкой части корпуса с размещенным в канавке уплотнителем, отличающаяся тем, что в эксплуатационном положении крышка опирается на корпус вдоль продольной части торца его стенок с внешней стороны корпуса с образованием между внутренней и внешней вертикальными стенками продольного выступа крышки, нависающего в канавке, и его горизонтальным торцем и соответственно первой вертикальной стенкой с внутренней стороны корпуса и второй вертикальной стенкой с внешней стороны корпуса канавки, выполненной вдоль торца стенок корпуса, и ее горизонтальным дном участков рабочего зазора, сообщающихся между собой и заполненных вязкотекучим уплотнителем, обладающим адгезией к материалу корпуса и крышки и способностью к затвердению в результате вулканизации или высыхания, а также между продольной частью торца стенок корпуса с его внутренней стороны и внутренней горизонтальной стенкой крышки узкого проема с размещенной в нем встык с внутренней вертикальной стенкой выступа крышки сжатой упругой уплотняющей прокладкой, прикрепленной к крышке и перекрывающей выход из рабочего зазора через указанный проем внутрь корпуса, при этом канавка корпуса и выступ крышки выполнены в соответствии с следующим соотношением их размерных характеристик: ,где hК - высота второй вертикальной стенки канавки корпуса;НΔ=НК-Δd - разница между высотой НК первой вертикальной стенки канавки корпуса и глубиной Δd продавливания продольной частью торца стенок корпуса с его внутренней стороны упругой уплотняющей прокладки при ее сжатии, причем НΔ>hК;Δh - высота участка рабочего зазора между горизонтальными торцем выступа крышки и дном канавки корпуса;l - ширина выступа крышки;Δl - ширина участков рабочего зазора между вертикальными стенками канавки корпуса и выступа крышки.

4. Конструкция по п.4, отличающаяся тем, что канавка корпуса и выступ крышки выполнены с образованием рабочего зазора под вязкотекучий уплотнитель, соответствующего условию:Δh=Δl=0,3÷0,5 мм,а глубина продавливания продольной частью торца стенок корпуса с его внутренней стороны упругой уплотняющей прокладки при ее сжатии составляет величину: ,где d - высота упругой уплотняющей прокладки до сжатия.

5. Конструкция по п.3, отличающаяся тем, что упругая уплотняющая прокладка приклеена к крышке, а корпус и крышка соединены с помощью резьбового соединения.