Массы оксидов металлов

Иллюстрации

Показать всеНастоящее изобретение относится к массе оксидов металлов, предназначенной как катализатор для гетерогенно-катализируемого частичного окисления и/или аммокисления, по меньшей мере, одного насыщенного и/или ненасыщенного углеводорода, к способу ее получения, способу окисления и способу аммокисления, по меньшей мере, одного насыщенного или ненасыщенного углеводорода. Описана масса оксидов металлов, предназначенная как катализатор для гетерогенно-катализируемого частичного окисления и/или аммокисления, по меньшей мере, одного насыщенного и/или ненасыщенного углеводорода, общей стехиометрии I

,

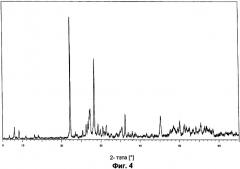

где М = означает Те; М2 = означает Nb; M3 = означает, по меньшей мере, один из элементов группы, включающей Pb, Ni, Co, Bi и Pd; а=0,05 до 0,6, b=0,01 до 0,5, с=0,01 до 0,5, d=0,0005 до 0,5 и п=равно числу, которое определяется валентностью и количеством отличных от кислорода элементов в (I), рентгеновская дифрактограмма которых имеет дифракционные рефлексы h, i и k, пики которых лежат под углами дифракции (20Θ) 22,2±0,5° (h), 27,3±0,5° (i) и 28,2±0,5° (k), причем

- дифракционный рефлекс h в пределах рентгеновской дифрактограммы является самым интенсивным и имеет полуширину пика максимально 0,5°,

- интенсивность Рi дифракционного рефлекса i и интенсивность Рk дифракционного рефлекса k выполняют отношение 0,65≤R≤0,85, в котором R является определяемым формулой

R=Pi/(Pi+Pk)

соотношением интенсивностей, и

- полуширина пика дифракционного рефлекса i и дифракционного рефлекса k каждая составляет ≤1°, причем, по меньшей мере, одна масса оксидов металлов (I) представляет собой такую, рентгеновская дифрактограмма которой не имеет дифракционного рефлекса с положением пика 2Θ=50,0±0,3°. Описана масса оксидов металлов, которая содержит равно или больше 80 вес.%, по меньшей мере, одной массы оксидов металлов, указанной выше, и рентгеновская дифрактограмма которой имеет дифракционный рефлекс с пиком 2Θ=50,0±0,3°. Описаны также способы гетерогенно-катализируемого частичного газофазного окисления или аммокисления, по меньшей мере, одного насыщенного или ненасыщенного углеводорода с использованием в качестве каталитической активной массы, по меньшей мере, одну массу оксидов металлов, описанную выше. Описан способ получения массы оксидов металлов смешением источников ее элементарных компонентов, кальцинированием сухой смеси при 350-700°С и промывкой раствором органической и/или неорганической кислоты. Технический эффект - повышение селективности целевого продукта. 5 н. и 12 з.п. ф-лы, 1 табл., 17 ил.

Реферат

Настоящее изобретение относится к массам оксидов металлов общей стехиометрии I

,

где

М1 = означает Те

М2 = означает Nb,

М3 = означает, по меньшей мере, один из элементов группы, включающей Pb, Ni, Co, Bi, Pd,

a=0,05 до 0,6,

b=0,01 до 0,5,

с=0,01 до 0,5,

d=0,005 до 0,5 и

n = равно числу, которое определяется валентностью и количеством отличных от кислорода элементов в (I),

рентгеновская дифрактограмма которых имеет дифракционные рефлексы h, i и k, пики которых лежат под углами дифракции (2Θ) 22,2±0,5° (h), 27,3±0,5° (i) и 28,2±0,5° (k), причем

- дифракционный рефлекс h в пределах рентгеновской дифрактограммы является самым интенсивным и имеет полуширину пика максимально 0,5°,

- интенсивность Рi дифракционного рефлекса i и интенсивность Рk дифракционного рефлекса k выполняют соотношение 0,65≤R≤0,85, в котором R является определяемым формулой

R=Pi/(Pi+Pk)

соотношением интенсивностей, и

- полуширина пика дифракционного рефлекса i и дифракционного рефлекса k каждая составляет ≤1°, и которые отличаются тем, что,

по меньшей мере, одна масса оксидов металлов (I) представляет собой такую, рентгеновская дифрактограмма которой не имеет дифракционного рефлекса с положением пика 2Θ=50,0±0,3°.

Далее настоящее изобретение относится к получению масс оксидов металлов (I) и к их применению для гетерогенно-катализируемого частичного окисления и/или аммокисления насыщенных и/или ненасыщенных углеводородов.

Массы оксидов металлов общей стехиометрии (I) и со стехиометрическим коэффициентом d=0, получаемые таким путем, что хорошо перемешанную (однородную) сухую смесь их элементарных компонентов кальцинируют в содержащей кислород атмосфере, известны, например, из ЕР-А318295. Они пригодны, например, для гетерогенно-катализируемого аммокисления (окисления в присутствии аммиака) пропана или изобутана для получения акрилнитрила, соответственно метакрилнитрила и отличаются тем, что они имеют высокое содержание аморфной структуры.

Из ЕР-А 512846 известно, что характеристика масс оксидов металлов из ЕР-А 318295 в отношении их применения в качестве катализаторов для частичного аммокисления насыщенных углеводородов может быть улучшена добавкой промоторных элементов М3.

Из документов ЕР-А 529853, ЕР-А 603836, ЕР-А 608838, ЕР-А767164, ЕР-А 895809 и ЕР-А 962253 известны массы оксидов металлов общей стехиометрии (I) и со стехиометрическим коэффициентом d=0, которые получают таким образом, что хорошо перемешанную (однородную) сухую смесь их элементарных компонентов кальцинируют в основном в свободной от кислорода атмосфере. Они, по сравнению с массами оксидов металлов из ЕР-А 318295 и ЕР-А 512846, еще лучше пригодны в качестве катализаторов для гетерогенно-катализируемого частичного аммокисления и/или окисления насыщенных углеводородов. Последнее действительно особенно тогда, когда тщательно перемешанная сухая смесь получена в качестве форконтакта (специального предварительного катализатора) посредством распылительной сушки.

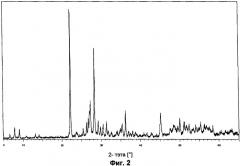

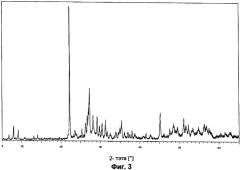

В приведенных документах это обосновывается тем, что эти массы оксидов металлов имеют специфическую кристаллическую структуру, которая отличается тем, что ее рентгеновская дифрактограмма в положении пиков 2Θ 22,1±0,3°, 28,2±0,3°, 36,2±0,3°, 45,2±0,3° и 50,0±0,3° имеет дифракционные рефлексы с самой сильной интенсивностью.

Из документов DE-A 19835247, ЕР-А 1090684 и WO 0206199 известно, что вышеприведенная кристаллическая структура образует кристаллическую фазу, в которой могут иметься массы оксидов металлов. Эта кристаллическая фаза в вышеприведенных документах обозначается как k-фаза.

Вторую специфичную кристаллическую структуру, которую могут иметь массы оксидов металлов, обозначают, как правило, i-фазой. Ее рентгеновская дифрактограмма согласно вышеприведенным документами отличается, среди прочего, тем, что она в положении пиков 2Θ 22,2±0,4°, 27,3±0,4° и 28,2±0,4° имеет дифракционные рефлексы с самой сильной интенсивностью, в отличие от k-фазы, при которой в положении пика 2Θ 50,0±0,3° не имеется никакого дифракционного рефлекса.

Например, согласно документам ЕР-А 529853, ЕР-А 608838, также ЕР-А 603836 k-фаза отвечает за каталитическую активность приведенных в ней масс оксидов металлов.

При вышеописанных методах обычно не получают ни чистой k-фазы, ни чистой i-фазы, а получают смешанные кристаллические структуры, которые представляют собой сросшуюся смесь из k-фазы и i-фазы.

В документах ЕР-А 1192987, ЕР-А 1192986, ЕР-А 1192983 и ЕР-А 1192982 описывается получение таких масс оксидов металлов со смешанной кристаллической структурой и показывается то, что их характеристика в отношении их применения в качестве катализаторов для частичного аммокисления и/или окисления насыщенных углеводородов может быть улучшена добавкой промоторных элементов М3, причем k-фазе приписывается решающая роль.

В отличие от этого в JP-A 11-169716 решающее значение для каталитической активности таких масс оксидов металлов со смешанной кристаллической структурой при частичном аммокислении насыщенных углеводородов приписывается как k-фазе, так и i-фазе. В соответствие с этим k-фаза ответственна за удовлетворительную селективность образования нитрила и i-фаза за достаточную конверсию насыщенных углеводородов.

В публикации „Ammoxidation of propane over Mo-V-Nb-Te mixed oxide catalysts" из „Spillover and Migration of Surface on Catalysts" Ed. by Can Li und Quin Xin, Elsevier Science B.V. (1997), стр.473 и далее изобретатели из заявки JP-A 11-169716 подтверждают вышеприведенное, что также поддерживается высказываниями из DE-A 19835247 и ЕР-А 895089.

Из документов JP-A 7-232071 и WO 0206199 в противоположность этому известно, что также имеющие исключительно структуру i-фазы массы оксидов металлов пригодны в качестве катализаторов для гетерогенно-катализируемого частичного аммокисления и/или окисления насыщенных углеводородов.

Уже проводились исследования, которыми было показано, что имеющие исключительно структуру k-фазы массы оксидов металлов являются каталитически инактивными, и которые поддерживают утверждения в JP-A 11-169716, согласно которым i-фаза ответственна за активность и k-фаза только за оптимизацию селективности.

Из международных заявок WO 00/29106, WO 00/29105, WO 00/38833 и WO 00/69802 известны содержащие промоторы массы оксидов металлов, имеющие в основном аморфную структуру, которая в рентгеновской дифрактограмме изображена в форме очень широких дифракционных рефлексов и которые также рекомендуются в качестве катализаторов для частичного окисления.

Из DE-A 10118814, соответственно РСТ/ЕР/02/04073 известно, что чисто i-фазные массы оксидов металлов представляют собой также пригодные катализаторы для частичного окисления ненасыщенных углеводородов.

Из JP-А 8-57319 известно, что содержащие молибден Мо и/или ванадий V массы оксидов металлов могут быть активированы обработкой кислотой.

Недостатком приведенных известных решений является, однако, то, что они, с одной стороны, оставляют открытым вопрос встроены ли промоторы как в i-фазу, так и в k-фазу и влияют ли они на каталитическую активность обеих фаз, и, с другой стороны, их массы оксидов металлов не в полном объеме удовлетворяют требованиям в отношении селективности образования целевого продукта при применении в качестве катализатора для гетерогенно-катализируемого частичного окисления и/или аммокисления насыщенных и/или ненасыщенных углеводородов.

Задачей настоящего изобретения поэтому является предоставление ответа на открытый вопрос и разработка усовершенствованных масс оксидов металлов.

В соответствие с этим были разработаны приведенные в начале описания массы оксидов металлов (I) (в настоящей заявке все относящиеся к рентгеновской дифрактограмме данные касаются полученной при применении Cu-Кα-излучения в качестве рентгеновского излучения рентгеновской дифрактограммы (дифрактометр фирмы Сименс Siemens Theta-Theta D-5000, напряжение трубки: 40 кв, ток в трубке: 40 ма, апертурная диафрагма V20 (варьируемая), диафрагма рассеянного излучения V20 (варьируемая), вторичного монохроматора (0,1 мм), диафрагма детектора (0,6 мм), измерительный интервал (2Θ): 0,02°, время измерения каждого шага: 2,4 с, детектор: сцинтилляционная счетная трубка); определение интенсивности дифракционного рефлекса на рентгеновской дифрактограмме в настоящей заявке ссылается на определение в документах DE-A 19835247, DE-A 10122027, а также DE-A 10051419 и DE-А 10046672; то же самое действительно для определения полуширины пика).

Предпочтительно согласно изобретению, когда 0,67≤R≤0,75, и особенно предпочтительно, когда R=0,69 до 0,75, соответственно, когда R=0,71 до 0,74, соответственно R=0,72.

Наряду с дифракционными рефлексами h, i и k рентгеновская дифрактограмма масс оксидов металлов (I) согласно изобретению, как правило, содержит еще другие дифракционные рефлексы, пики которых лежат под углом дифракции (2Θ):

9,0±0,4° (I),

6,7±0,4° (о) и

7,9±0,4° (р).

Далее предпочтительным является такое выполнение, при котором рентгеновская дифрактограмма содержит дополнительно дифракционный рефлекс, пик которого находится под углом дифракции (2Θ)=45,2±0,4° (q).

Часто рентгеновская дифрактограмма масс оксидов металлов (I) содержит также еще дифракционные рефлексы 29,2±0,4° (m) и 35,4±0,4° (n) (положения пиков кривых).

Если дифракционному рефлексу h придается интенсивность 100, то согласно изобретению имеет преимущество, если дифракционные рефлексы i, l, m, n, о, р, q на одной шкале интенсивности имеют следующие значения:

i: 5 до 95, часто от 5 до 80, частично от 10 до 60;

l: 1 до 30;

m: 1 до 40;

n: 1 до 40;

о: 1 до 30;

р: 1 до 30 и

q: 5 до 60.

Если рентгеновская дифрактограмма масс оксидов металлов (I) согласно изобретению имеет вышеприведенный дополнительный дифракционный рефлекс, то его полуширина пика, как правило, составляет ≤1°.

Удельная поверхность масс оксидов металлов (I) согласно изобретению составляет многократно от 1 до 40 м2/г, часто от 11, соответственно от 12 до 40 м2/г и часто от 15, соответственно от 20 до 40, соответственно до 30 м2/г (определено по методу БЭТ, азот).

Согласно изобретению стехиометрический коэффициент а масс оксидов металлов (I) составляет независимо от предпочтительных интервалов для других стехиометрических коэффициентов масс оксидов металлов (I) от 0,05 до 0,6, особенно предпочтительно, от 0,1 до 0,6 или 0,5.

Независимо от предпочтительных интервалов для других стехиометрических коэффициентов масс оксидов металлов (I), стехиометрический коэффициент b составляет предпочтительно от 0,01 до 1, и особенно предпочтительно от 0,01, соответственно от 0,1 до 0,5 или 0,4.

Стехиометрический коэффициент с масс оксидов металлов (I), независимо от предпочтительных интервалов для других стехиометрических коэффициентов масс оксидов металлов (I), составляет от 0,01 до 1 и особенно предпочтительно от 0,01, соответственно от 0,1 до 0,5 или 0,4. Очень предпочтительным интервалом для стехиометрического коэффициента с, который независимо от предпочтительных интервалов для других стехиометрических коэффициентов масс оксидов металлов (I), может комбинироваться со всеми другими предпочтительными интервалами в настоящей заявке, является интервал от 0,05 до 0,2.

Согласно изобретению стехиометрический коэффициент d масс оксидов металлов (I) согласно изобретению, независимо от предпочтительных интервалов для других стехиометрических коэффициентов масс оксидов металлов (I), составляет от 0,00005, соответственно от 0,0005 до 0,5, особенно предпочтительно от 0,001 до 0,5, часто от 0,002 до 0,3 и зачастую от 0,005, соответственно от 0,01 до 0,1.

Особенно предпочтительны массы оксидов металлов (I) согласно изобретению, стехиометрические коэффициенты которых а, b, с и d имеют одновременно следующие значения:

а = от 0,05 до 0,6;

b = от 0,01 до 1 (соответственно от 0,01 до 0,5);

с = от 0,01 до 1 (соответственно от 0,01 до 0,5); и

d = от 0,0005 до 0,5 (соответственно от 0,001 до 0,3).

В особенной степени предпочтительны массы оксидов металлов (I) согласно изобретению, стехиометрические коэффициенты которых а, b, с и d имеют одновременно следующие значения:

а = от 0,1 до 0,6;

b = от 0,1 до 0,5;

с = от 0,1 до 0,5; и

d = от 0,001 до 0,5, соответственно от 0,002 до 0,3, соответственно от 0,005 до 0,1.

М1 означает предпочтительно Те.

Вышеприведенное действительно прежде всего тогда, когда М2, по меньшей мере, на 50 мол.% своего общего количества является Nd и особенно предпочтительно тогда, когда М2, по меньшей мере, на 75 мол.% своего общего количества соответственно на 100 мол.% своего общего количества является Nb.

Это действительно, независимо от значения М2, прежде всего также и тогда, когда М3 является, по меньшей мере, одним элементом из группы, включающей Ni, Co, Bi, Pd, Ag, Au, Pb и Ga или, по меньшей мере, одним элементом из группы, включающей Ni, Со, Pd и Bi.

Все вышеизложенное действительно, прежде всего, также и тогда, когда М2, по меньшей мере, на 50 мол.% своего общего количества или, по меньшей мере, на 75 мол.%, или на 100 мол.% является ниобием и М3 является элементом из группы, включающей Ni, Со, Bi, Pd, Ag, Au, Pb и Ga.

Все вышеизложенное действительно, прежде всего, также и тогда, когда М2, по меньшей мере, на 50 мол.% своего общего количества или, по меньшей мере, на 75 мол.%, или на 100 мол.% является Nb и М3 является элементом из группы, включающей Ni, Со, Pd и Bi.

В особенной степени предпочтительно все вышеизложенное относительно стехиометрических коэффициентов действительно тогда, когда М1=Те, М2=Nb и М3 = по меньшей мере, элемент из группы, включающей Ni, Co и Pd.

Другими пригодными согласно изобретению стехиометриями являются такие, которые раскрыты в вышеприведенных документах уровня техники для масс оксидов металлов стехиометрии (I).

Принцип нацеленного способа для получения масс оксидов металлов (I) согласно изобретению раскрыт, например, в WO 0206199 и в цитируемых в этом документе публикациях. Согласно этому уровню техники сначала известным образом получают массу оксидов металлов, которая имеет стехиометрию (I), однако является, как правило, хорошо перемешанной сросшейся смешанной системой кристаллов из i-фазы и других фаз (например, k-фазы). Из этой смеси доля i-фазы может выделяться за счет того, что другие фазы, например, k-фазу, вымывают пригодными жидкостями. В качестве таких жидкостей пригодны, например, водные растворы органических кислот (например, щавелевой кислоты, муравьиной кислоты, уксусной кислоты, лимонной кислоты и винной кислоты), неорганических кислот (например, азотной кислоты), спирты и водные растворы перекиси водорода. Далее JP-A 7-232071 описывает способ получения i-фазных масс оксидов металлов.

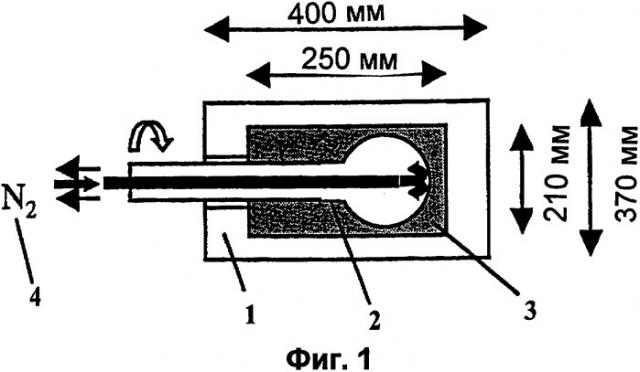

Смешанные системы кристаллов из i-фазы и k-фазы, как правило, получают описанными в уровне техники способами (см., например, DE-A 19835247, ЕР-А 529853, ЕР-А 603836, ЕР-А 608838, ЕР-А 895809, DE-A 19835247, ЕР-А 962253, ЕР-А 1080784, ЕР-А 1090684, ЕР-А 1123738, ЕР-А 1192987, ЕР-А 1192986, ЕР-А 1192982, ЕР-А 1192983 и ЕР-А 1192988). Согласно этим способам из подходящего источника элементарных компонентов масс оксидов металлов получают по возможности хорошо перемешанную, предпочтительно тонкодисперсную (порошковую) сухую смесь и ее термически обрабатывают при температуре от 350 до 700°С, соответственно от 400 до 650°С или от 400 до 600°С. Термическая обработка может в принципе осуществляться как под окисляющей, восстанавливающей, так и под инертной атмосферой. В качестве окисляющей атмосферы пригоден воздух, обогащенный молекулярным кислородом воздух или обедненный кислородом воздух. Предпочтительно термическую обработку осуществляют под инертной атмосферой, т.е. под молекулярным азотом и/или благородным газом. Обычно термическая обработка проводится при нормальном давлении (1 атм). Само собой разумеется термическая обработка может осуществляться также и в вакууме или при избыточном давлении.

Если термическая обработка осуществляется под газообразной атмосферой, она может быть как неподвижной, так и текущей. Предпочтительно она является текущей. В общем термическая обработка может занимать до 24 часов или более.

Термическая обработка предпочтительно осуществляется сначала под окисляющей (содержащей кислород) атмосферой (например, под воздухом) при температуре от 150 до 400°С, соответственно от 250 до 350°С (т.е. предварительная стадия разложения). Затем термическую обработку продолжают под инертным газом при температуре от 350 до 700°С, соответственно от 400 до 650°С или от 450 до 600°С. Само собой разумеется, термическую обработку можно проводить таким образом, что массу форконтакта (специального предварительного катализатора) перед ее термической обработкой сначала (в случае необходимости, после измельчения до порошкообразного состояния) таблетируют (в случае необходимости, при добавке от 0,5 до 2 вес.% тонкодисперсного графита), потом термически обрабатывают и затем снова измельчают.

Хорошее перемешивание исходных соединений может осуществляться в сухой или во влажной форме.

Если это производится в сухой форме, исходные соединения целесообразным образом применяются как тонкодисперсный порошок и после смешения и, в случае необходимости, уплотнения подвергаются кальцинированию (термической обработке).

Предпочтительно хорошее смешивание производится во влажной форме. Обычно исходные соединения перемешиваются друг с другом в форме водного раствора (в случае необходимости, при участии комплексообразователей, см., например, документ DE-A 10145958) и/или суспензии. После этого водную массу сушат и после сушки кальцинируют. Целесообразным образом при водной массе речь идет о водном растворе или водной суспензии. Предпочтительно процесс сушки осуществляется непосредственно после получения водной смеси (в частности, в случае водного раствора; см., например, JP-A 7-315842) распылительной сушкой (выходные температуры составляют, как правило, от 100 до 150°С; распылительная сушка может осуществляться в параллельном токе или в противотоке), которая обуславливает особенно хорошо перемешанную смесь, прежде всего тогда, когда при подлежащей распылительной сушке массе речь идет о водном растворе или суспензии. Однако она может сушиться также и упариванием в вакууме, сублимационной сушкой или обычным выпариванием.

В качестве источника элементарных компонентов в рамках проведения вышеописанного способа получения i-/k-фазных масс оксидов металлов пригодны все те, которые при нагреве (в случае необходимости на воздухе) могут образовывать оксиды и/или гидроксиды. Само собой разумеется, в качестве таких исходных соединений могут также применяться еще оксиды и/или гидроксиды элементарных компонентов или исключительно только они. Это означает то, что пригодны все названные в документах уровня техники исходные соединения.

Пригодными согласно изобретению источниками для элемента Мо являются, например, оксиды молибдена, такие как триоксид молибдена, молибдаты, такие как тетрагидрат гептамолибдата аммония и молибденгалогениды, такие как молибденхлорид.

Пригодными, применяемыми согласно изобретению исходными соединениями для элемента ванадия V являются оксисульфатгидрат ванадия, ванадил-ацетилацетонат, ванадаты, такие, как метаванадат аммония, оксиды ванадия, такие как пентоксид ванадия (V2O5), галогениды ванадия, такие как тетрахлорид ванадия (VCl4) и оксигалогениды ванадия, такие как VOCl3. При этом в качестве исходных ванадиевых соединений могут применяться также и такие, которые содержат ванадий степени окисления +4.

В качестве источника элемента теллура пригодны согласно изобретению оксиды теллура, такие как диоксид теллура, металлический теллур, галогениды теллура, такие как TeCl2, а также теллуровые кислоты, такие как ортотеллуровая кислота Н6ТеО6.

Предпочтительными исходными соединениями сурьмы являются галогениды сурьмы, такие как SbCl3, оксиды сурьмы, такие, как триоксид сурьмы (Sb2O3), сурьмяные кислоты, такие, как HSb(ОН)6, а также соли оксидов сурьмы, такие как сульфат оксида сурьмы (SbO)2SO4.

Пригодными согласно изобретению источниками ниобия являются, например, оксиды ниобия, такие как пентоксид ниобия (Nb2O5), галогениды оксида ниобия, такие как NbOCl3, галогениды ниобия, такие как NbCl5, а также комплексные соединения из ниобия и органических карбоновых кислот и/или дикарбоновых кислот, например, оксалаты и алкоголяты. Само собой разумеется, в качестве источников ниобия подходят также и применяемые в ЕР-А 895 809 содержащие Nb растворы.

Относительно всех других возможных элементов (в особенности Pb, Ni, Cu, Со, Bi и Pd) в качестве пригодных исходных соединений возможны прежде всего галогениды, нитраты, формиаты, оксалаты, ацетаты, карбонаты и/или гидроксиды. Пригодными исходными соединениями являются оксосоединения, например вольфраматы, соответственно, производные от них кислоты. Часто в качестве исходных соединений применяются также и аммониевые соли.

Далее в качестве исходных соединений пригодны также и полианионы типа Андерсона, как описано, например, в публикации Polyhedron Vol.6, No.2, pp.213-218, 1987. Еще одним пригодным литературным источником для полианионов Андерсена является Kinetics and Catalysis, Vol.40, No.3, 1999, стр. от 401 до 404.

Другими пригодными в качестве исходных соединений полианионов являются полианионы типа Dawson или Keggin. Предпочтительно применяются такие исходные соединения, которые при высоких температурах или в присутствии или при исключении кислорода, в случае необходимости, при высвобождении газообразных соединений могут превращаться в свои оксиды.

Получаемые, как описано, массы оксидов металлов смешанных i-/k-фазных кристаллов (чистые i-фазные оксиды металлов получают описанными способами только случайно) могут потом переводиться посредством подходящей промывки в оксиды металлов (I) согласно изобретению.

Повышенная доля i-фазы (и в благоприятных случаях в основном чистая i-фаза) устанавливается при получении форконтактов оксидов металлов (которые описанным промыванием могут быть переведены в оксиды металлов (I) согласно изобретению) тогда, когда их получение происходит гидротермальным путем, как описано, например, в DE-A 10029338 и в JP-A 2000-143244.

Получение масс оксидов металлов (I) согласно изобретению может осуществляться также и таким образом, что сначала получают массу оксидов металлов I′, которая отличается от масс оксидов металлов (I) только тем, что в ней d=0.

Подобная, предпочтительно тонкодисперсная масса оксидов металлов I′ может пропитываться растворами (например, водными) элементов М3 (например, опрыскиванием), затем сушиться (предпочтительно при температурах ≤ 100°С) и под конец, как уже описано для форконтактов оксидов металлов, кальцинироваться (предпочтительно в потоке инертного газа) (предпочтительно здесь отказываются от предварительного разложения на воздухе). Применение водных растворов нитратов и/или галогенидов элементов М3 и/или применение водных растворов, в которых элементы М3 имеются в комплексе с органическими соединениями (например, ацетаты или ацетилацетонаты), особенно предпочтительны для этого варианта способа получения.

Получаемые, как описано, оксиды металлов (I) согласно изобретению могут применяться для способа согласно изобретению как таковые [например, как порошок или после таблетирования порошка (часто при добавке от 0,5 до 2 вес.% тонкодисперсного графита) и измельченными последующим дроблением в мелкий щебень] или отформованными в формованные изделия. При этом катализаторный слой может быть неподвижным, подвижным или псевдоожиженным слоем.

Формование формованных изделий может осуществляться, например, нанесением на носитель, как это описано, например, в документах DE-A 10118814, соответственно, РСТ/ЕР/02/04073, соответственно DE-A 10051419.

Применяемые для масс оксидов металлов (I) носители являются предпочтительно химически инертными. Это означает то, что они в основном не участвуют в процессе частичного каталитического газофазного окисления, соответственно аммокисления углеводорода (например, пропана и/или пропена в акриловую кислоту), который катализируется применяемыми согласно изобретению массами оксидов металлов (I).

В качестве материала для носителя пригодны согласно изобретению в особенности оксид алюминия, диоксид кремния, силикаты, такие как глина, каолин, стеатит (предпочтительно с небольшим содержанием растворимой в воде щелочи), пемза, силикат алюминия и силикат магния, карбид кремния, диоксид циркония и диоксид тория.

Поверхность носителя может быть как гладкой, так и шероховатой. С преимуществом поверхность носителя выполняется шероховатой, так как повышенная шероховатость поверхности, как правило, обуславливает повышенную адгезионную прочность нанесенного слоя активной массы.

Часто шероховатость поверхности Rz носителя составляет от 5 до 200 мкм, зачастую от 20 до 100 мкм (определено по стандарту Германии ДИН DIN 4768 Blatt 1 инструментом "Hommel Tester für DIN-ISO OberflächenmeBgräBen" фирмы Hommelwerke, DE).

Далее материал носителя может быть пористым или непористым. Целесообразным образом материал носителя является непористым (общий объем пор, в пересчете на объем носителя, составляет ≤ 1 об.%).

Толщина нанесенной на носитель катализатора (оболочкового катализатора) согласно изобретению активной оболочки оксидов металлов составляет обычно от 10 до 1000 мкм. Она может также составлять от 50 до 700 мкм, от 100 до 600 мкм или от 150 до 400 мкм. Возможная толщина оболочки составляет также от 10 до 500 мкм, от 100 до 500 мкм или от 150 до 300 мкм.

В принципе для способа согласно изобретению пригодны любые геометрические формы носителя. Их продольный размер, как правило, составляет от 1 до 10 мм. Предпочтительно применяется шаровая форма или цилиндрическая форма, в особенности форма полых цилиндров. Диаметр носителя оставляет от 1,5 до 4 мм. Если в качестве носителя используются цилиндры, то их длина составляет предпочтительно от 2 до 10 мм и их внешний диаметр предпочтительно от 4 до 10 мм. В случае колец толщина стенки обычно составляет от 1 до 4 мм. Пригодные согласно изобретению кольцеобразные носители могут также иметь длину от 3 до 6 мм, внешний диаметр от 4 до 8 мм и толщину стенки от 1 до 2 мм. Возможно также и такая кольцевая форма, при которой имеются размеры 7 мм × 3 мм × 4 мм или 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр).

Получение применяемых согласно изобретению нанесенных (оболочковых) катализаторов простым образом осуществляется так, что предварительно изготавливают применяемую согласно изобретению массу оксидов общей формулы (I), ее переводят в тонкодисперсную форму и затем с помощью жидкого связующего наносят на поверхность носителя. Для этого поверхность носителя увлажняют простым образом жидким связующим и приведением в контакт с тонкодисперсной активной массой оксидов общей формулы (I) прикрепляют слой активной массы на увлажненную поверхность. В заключение покрытый слоем носитель сушат. Само собой разумеется для обеспечения более толстого слоя процесс периодически повторяют. В этом случае снабженная слоем основа становится новым „носителем" и т.д.

Тонкость наносимой на поверхность носителя каталитически активной массы оксидов металлов общей формулы (I) подгоняется к желаемой толщине оболочки. Для диапазона толщин оболочки от 100 до 500 мкм пригодны, например, такие порошки активной массы, при которых, по меньшей мере, 50% общего числа порошковых частиц проходит через сито с шириной отверстий от 1 до 20 мкм и численная доля частиц которых с продольным размером выше 50 мкм составляет менее 10%. Как правило, распределение продольных размеров порошковых частиц соответствует гауссовому распределению. Часто распределение размеров частиц соответствует следующим величинам:

| D (мкм) | 1 | 1,5 | 2 | 3 | 4 | 6 | 8 | 12 | 16 | 24 | 32 |

| X | 80,5 | 76,3 | 67,1 | 53,4 | 41,6 | 31,7 | 23 | 13,1 | 10,8 | 7,7 | 4 |

| У | 19,5 | 23,7 | 32,9 | 46,6 | 58,4 | 68,3 | 77 | 86,9 | 89,2 | 92,3 | 96 |

| D(мкм) | 48 | 64 | 96 | 128 | |||||||

| X | 2,1 | 2 | 0 | 0 | |||||||

| У | 97,9 | 98 | 100 | 100 |

При этом:

D = диаметр частицы,

х = процентная доля частиц, диаметр которых ≥ D;

и

у = процентная доля частиц, диаметр которых ≤ D.

Для проведения способа нанесения слоя в техническом масштабе рекомендуется, например, применение раскрытого в DE-A 2909671, а также в DE-A 10051419 метода. При этом подлежащие покрытию слоем носители помещают в предпочтительно наклонную (угол наклона составляет, как правило, ≥0° и ≤90°, в большинстве случаев ≥30° и ≤90°; углом наклона является угол средней оси вращающейся емкости к горизонтали) вращающуюся емкость (например, ротационный дисковый питатель или дражировочный барабан). Вращающаяся емкость направляет, например, шарообразные или цилиндрические носители под двумя, расположенными последовательно на определенном расстоянии друг от друга дозировочными устройствами. Первое из обоих дозировочных устройств соответствует целесообразным образом соплу (например, приводимое в действие сжатым воздухом распылительное сопло), с помощью которого крутящиеся во вращающемся ротационном дисковом питателе носители опрыскиваются жидким связующим и контролировано увлажняются. Второе дозировочное устройство находится вне конуса распыления впрысканного жидкого связующего и служит для подачи тонкодисперсной активной оксидной массы (например, через качающийся лоток или порошковый шнек). Контролировано увлажненные шарики носителя принимают поданный порошок активной массы, который вследствие вращательного движения по внешней поверхности цилиндрических или шарообразных тел носителя уплотняется в сплошную оболочку.

При потребности покрытый таким образом основным слоем носитель в ходе следующего оборота снова проходит под соплом, снова контролировано увлажняется. чтобы в ходе дальнейшего движения воспринять еще один слой тонкодисперсной оксидной активной массы и т.д. (промежуточной сушки, как правило, не требуется). Тонкодисперсная (порошковая) оксидная активная масса и жидкое связующее подаются, как правило, непрерывно и синхронно.

Удаление жидкого связующего может происходить после окончания покрытия, например, воздействием горячих газов, таких, N2 или воздух. Следует заметить, что описанный способ нанесения покрытия способствует удовлетворительной адгезии как следующих друг за другом слоев, так и основного слоя на поверхности носителя.

Существенным для вышеописанного способа нанесения слоев является то, что увлажнение подлежащей покрытию поверхности носителя производится контролированным образом. Короче говоря, это означает то, что поверхность носителя увлажняют таким образом, что она правда имеет абсорбированное связующее, однако на поверхности носителя визуально не просматривается жидкая фаза. Если поверхность носителя слишком влажная, тонкодисперсная каталитическая активная оксидная масса агломерируется в отдельные агломераты, вместо того чтобы распределяться по поверхности. Подробные данные об этом можно найти в заявках DE-A 2909671 и DE-A 10051419.

Заключительное удаление примененного жидкого связующего может осуществляться контролированным образом, например, посредством отпаривания и/или сублимации. В самом простом случае это может осуществляться воздействием горячих газов соответствующей температуры (часто от 50 до 300, часто 150°С). Воздействием горячих газов можно способствовать только предварительной сушке. Окончательная сушка может осуществляться затем, например, в сушильной печи любой конструкции (например, в ленточной сушилке) или в реакторе. Температура при этом не должна лежать выше применяемой для получения оксидной активной массы температуры кальцинирования. Само собой разумеется сушка может проводиться исключительно в сушильной печи.

В качестве связующего для процесса нанесения слоя могут применяться независимо от вида и геометрической формы носителя следующие: вода, одноатомные спирты, такие как этанол, метанол, пропанол и бутанол и многоатомные спирты, такие как этиленгликоль, 1,4-бутандиол, 1,6-гександиол или глицерин, одно- или многовалентные карбоновые кислоты, такие как пропионовая кислота, щавелевая кислота, малоновая кислота, глутаровая кислота и малеиновая кислота, аминоспирты, такие как этаноламин или диэтаноламин, а также одно или многовалентные органические амиды. Пригодными связующими являются также растворы, состоящие из 20 до 90 вес.% воды и 10 до 80 вес.% растворенного воде органического соединения, точка кипения которого или температура сублимации при нормальном давлении (1 атм) составляет >100°С, предпочтительно >150°С. С преимуществом выбирают органическое соединение из вышеприведенного перечня возможных органических связующих. Предпочтительно органическая доля вышеприведенных водных растворов связующих составляет от 10 до 50 и особенно предпочтительно от 20 до 30 вес.%. В качестве органических компонентов при этом пригодны также и моносахариды и олигосахариды, такие как глюкоза, фруктоза, сахароза или лактоза, а также полиэтиленоксиды и полиакрилаты.

Важным является то, что получение пригодных согласно изобретению оболочковых (нанесенных) катализаторов может происходить не только посредством нанесения подготовленной, тонко измельченной активной оксидной массы общей формулы (I) на увлажненную поверхность носителя.

Вместо активной оксидной массы на увлажненную поверхность носителя может также наноситься ее предварительная масса (при применении одного и того же способа нанесения и связующего) и производиться кальцинирование после сушки покрытых носителей (носители могут также пропитываться раствором предварительной массы, затем сушиться и в заключение кальцинироваться).

Под конец могут, в случае необходимости, вымываться фазы, отличные от i-фазы.

В качестве такой тонкодисперсной предварительной массы пригодны, например, такие массы, которые получают таким образом, что из источников элементарных компонентов желаемой активной оксидной массы общей формулы (I) производят по возможности хорошо перемешанную, тонкодисперсную сухую смесь (например, распылительной сушкой водной суспензии или раствора источника) и эту сухую смесь (в случае необходимости, после таблетирования при добавке от 0,5 до 2 вес.% тонкодисперсного графита) термически обрабатывают (несколько часов) при температуре от 150 до 350°С, предпочтительно от 250 до 350°С под окисляющей (содержащей кислород) атмосфере (например, под воздухом) и затем подвергают при необходимости измельчению.

После нанесения на носитель предварительной массы производят кальцинирование, предпочтительно под инертной атмосферой (все другие атмосферы также пригодны) при температуре от 360 до 700°С, соответственно от 400 до 650°С или от 400 до 600°С.

Само собой разумеется, формование применяемых согласно изобретению масс оксидов металлов (I) может осуществляться также и экструзией и/или таблетированием как тонкодисперсных масс оксидов металлов (I), так и тонкодисперсных предварительных масс оксидов металлов (I) (в случае необходимости в заключение можно проводить вымывание фаз, отличных от i-фаз).

В качестве геометрической формы при этом пригодны как шаровидные, цилиндрические сплошные и цилиндрические полые (кольцевые) формы. Продольный размер вышеуказанных геометрических форм составляет при этом, как правило, от 1 до 10 мм. В случае цилиндров их длина составляет предпочтительно от 2 до 10 мм и их внешний диаметр предпочтительно от 4 до 10 мм. В случае колец их толщина стенки обычно составляет от 1 до 4 мм. Пригодные согласно изобретению кольцеобразные цельные катализаторы могут иметь длину от 3 до 6 мм, внешний диаметр от 4 до 8 мм и толщину стенки от 1 до 2 мм. Возможна также такая геометрическая форма цельных кольцеобразных катализаторов, при которой имеются следующие размеры: 7 мм × 3 мм × 4 мм или 5 мм × 3 мм × 2 мм (внешний диаметр × длина × внутренний диаметр).

Само собой разумеется для способа согласно изобретению пригодны также геометрические формы применяемых масс оксидов металлов (I), раскрытые в DE-A 10101695.

Согласно изобретению существенным является то, что, как уже было упомянуто, применяемые согласно изобретению массы оксидов металлов (I) имеют рентгеновскую дифрактограмму (в настоящем описании всегда в отношении Cu-Кα-излучения), которая имеет