Способ получения никелевых катализаторов ренея, полученные этим способом никелевые катализаторы ренея, их применение для получения органических соединений и способ гидрирования органических нитросоединений

Иллюстрации

Показать всеИзобретение касается способа получения никелевых катализаторов Ренея, полученных этим способом никелевых катализаторов Ренея, их применения для получения органических соединений и способа гидрирования ароматических нитросоединений. Описан способ получения никелевых катализаторов Ренея, в соответствии с которым расплав сплава, содержащего от 40 до 95% мас. алюминия, от 5 до 50% мас. никеля, а также от 0 до 20% мас. железа, от 0 до 15% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца, а также, при необходимости, другие стеклообразующие элементы, подвергают контакту с одним или несколькими вращающимися охлаждающими валками или охлаждающими дисками, после чего расплаву предоставляют возможность остыть и затвердеть, причем поверхность охлаждающих валков структурирована поперечными канавками, а поверхность охлаждающих дисков структурирована канавками, направленными от оси вращения к краю, и затем быстро затвердевший сплав подвергают обработке органическими или неорганическими основаниям. Описаны никелевые катализаторы Ренея, полученные указанным выше способом, их применение и способ гидрирования ароматических нитросоединений с их использованием. Технический эффект - повышение селективности катализатора и его срока службы. 4 н. и 6 з.п. ф-лы, 2 табл., 5 ил.

Реферат

Изобретение касается способа получения никелевых катализаторов Ренея, обладающих длительным сроком службы и высокой селективностью, полученных этим способом никелевых катализаторов Ренея, применения полученных никелевых катализаторов Ренея для гидрирования ароматических нитросоединений и способа гидрирования органических нитросоединений.

Получение и применение никеля Ренея в качестве катализатора гидрирования ароматических нитросоединений, в частности, нитробензола, нитротолуолов, динитротолуолов, хлорированных нитроароматических и других соединений, известно и было неоднократно описано (смотри, например, R.Schroter, Angew. Chem. 1941, 54. 229 или заявку на европейский патент ЕР-А-0223035). При получении никелевых катализаторов Ренея обычно исходят из предварительного сплава алюминия с никелем и, при необходимости, одним или несколькими другими металлами побочных групп Периодической системы элементов, используемого в качестве предшественника катализатора. Предварительный сплав получают, например, путем плавления или реактивного измельчения исходных металлов. Никелевые катализаторы Ренея могут быть модифицированы путем легирования исходного сплава другими металлами с целью повышения каталитической активности, селективности и стабильности, особенно при повышенных температурах. Такое легирование катализатора путем добавления самых разных металлов к сплаву предшественника катализатора, состоящему из алюминия и никеля, является известным приемом (см., например, немецкие заявки на патент DE-A 4001484, DE-A 3537247). Предшественники катализатора получают путем пропускания расплава, состоящего из алюминия, никеля и присадочного металла, через фильеру или путем выливания этого расплава, после чего осуществляют механическое измельчение. Затем катализатор высвобождают из предварительного сплава путем частичного или полного выщелачивания алюминия основанием (немецкая заявка на патент DE-A 2713374). Каталитическая активность получаемых из предварительных сплавов катализаторов зависит, в частности, от качественного и количественного состава предварительных сплавов, их строения и кристаллической структуры, а также от строения и кристаллической структуры результирующих катализаторов.

Гидрирование ароматических нитросоединений является реакцией, которую часто реализуют в крупных технических масштабах. Для гидрирования во многих случаях используют никелевые катализаторы Ренея. Срок службы и селективность катализаторов, строение и кристаллическая структура исходных сплавов, а также скорость затвердевания слабо коррелируют между собой. В частности, если речь идет о тройных системах, состоящих из алюминия, никеля и присадочного металла, в исходном сплаве может присутствовать множество фаз, которые, находясь в составе результирующего катализатора, обусловливают отсутствие каталитической активности или незначительную каталитическую активность, высокий расход катализатора и его низкую селективность. В немецкой заявке на патент DE-A 19753501 описывается использование полученных путем быстрого затвердевания аморфных, частично аморфных или мелкокристаллических сплавов для получения никелевых катализаторов Ренея, обладающих увеличенным сроком службы и соответственно пониженным расходом. В указанном изобретении описано выливание расплавленного металла на вращающийся, охлаждающий валок или в зазор между двумя вращающимися охлаждающими валками, а также извлечение расплава в качестве способов получения предварительного сплава.

Согласно A.Molnar, G.V.Smith, M.Bartok, Advances in Catalysis, 36, 329-383 (1989) высокие скорости охлаждения, составляющие от 104 до 107 К/с, могут быть достигнуты путем формования волокон из расплава или путем получения металлических лент. Указанные скорости могут быть реализованы, например, путем выдавливания расплавленного сплава на вращающийся охлаждающий валок или в зазор между двумя вращающимися охлаждающими валками, или путем выливания расплава на охлаждающий вращающийся диск, а также способами, известными специалистам под следующими названиями: метод извлечения расплава (melt extraction rapid solidification technology = MERST) или метод переливания расплава (melt overflow rapid solidification technology = MORST).

В соответствии с методом переливания расплав металла в виде тонкого слоя стекает в общем случае через горизонтальный переливной край на вращающийся охлаждающий валок, при этом образуются быстро затвердевшие металлические волокна или металлические чешуйки. Переливание расплава на валок может быть осуществлено, например, путем наклона плавильного тигля, а также путем вытеснения расплава при погружении пуансона в плавильный тигель. В результате усадки сплава при его охлаждении на холодной металлической поверхности и воздействия центробежной силы вращающегося валка чешуйки и волокна отбрасываются от его поверхности. Метод переливания расплава может быть реализован в атмосфере воздуха, инертного газа или в вакуумированной камере.

Технология получения предварительного сплава по методу переливания расплава описана, в частности, в патентах США US-A-5170837 и US-A-4907641.

В соответствии с методом извлечения расплава находящийся над плавильным тиглем вращающийся охлаждающий валок касается поверхности расплавленного металла и при вращении вытягивает из расплава быстро затвердевающие металлические волокна. В результате усадки сплава при охлаждении на холодной металлической поверхности и воздействия центробежной силы вращающегося валка чешуйки и волокна отбрасываются от его поверхности.

Метод извлечения расплава может быть реализован в атмосфере воздуха, инертного газа или в вакуумированной камере.

Технология получения предварительного сплава по методу извлечения расплава описана, в частности, в О.Andersen, G.Stephani, Metal Powder Report, 54, 30-34 (1999).

Другой метод быстрого затвердевания предусматривает выливание расплава металла на вращающийся охлаждающий диск, причем быстро затвердевший сплав отбрасывается от диска в тангенциальном направлении.

Метод выливания расплава на охлаждающий диск может быть реализован в атмосфере воздуха, инертного газа или в вакуумированной камере.

При использовании метода переливания расплава, метода извлечения расплава, а также при его выливании на вращающиеся валки или вращающийся диск согласно A.Molnar, G.V.Smith, M.Bartok, Advances in Catalysis, 36, 329-383 (1989) могут быть достигнуты скорости охлаждения, значительно превышающие 104 К/с. В отличие от общепринятых способов быстрого затвердевания, например пропускания расплавленного металла через фильеру в воду, описанного, например, в европейской заявке на патент ЕР-А-0437788, при реализации указанных выше процессов в значительной степени подавляется образование нежелательных оксидов.

При выливании расплава металла на вращающийся охлаждающий валок или в зазор между двумя вращающимися охлаждающими валками, использовании метода переливания расплава и метода извлечения расплава или при выливании расплава металла на вращающийся охлаждающий диск с целью изготовления пластичных металлических сплавов обычно получают бесконечные волокна или бесконечные ленты. Для получения таких бесконечных волокон и лент обычно используют охлаждающие валки или охлаждающие диски, на поверхности которых отсутствует структурирование в поперечном вращению направлении. При этом для охлаждения и затвердевания расплава используется вся поверхность охлаждающего валка или охлаждающего диска и, следовательно, полностью используется охлаждающая мощность. Благодаря этому обеспечивается чрезвычайно равномерная и высокая скорость затвердевания, а также чрезвычайно гомогенная микрокристалличность сплавов. Использование охлаждающих валков или охлаждающих дисков без поверхностного структурирования в поперечном вращению направлении является предпочтительным, в частности, еще и потому, что поверхностное структурирование охлаждающих валков или охлаждающих дисков может оказывать отрицательное воздействие на микроструктуру получаемых сплавов, поскольку скорость охлаждения на начальных и конечных участках таких поверхностных структур охлаждающего валка или охлаждающего диска бывает меньше, чем на средних участках. Кроме того, пластичные сплавы металлов предпочтительно получают в виде бесконечных волокон или лент, поскольку благодаря равномерной скорости затвердевания сплава на охлаждающем валке или охлаждающем диске можно в значительной степени подавить образование агломератов, не обладающих способностью к быстрому затвердеванию.

Однако никелевые катализаторы Ренея с высоким содержанием алюминия являются не пластичными, а хрупкими материалами. В связи с этим при быстром затвердевании предварительных сплавов никелевых катализаторов Ренея на охлаждающих валках или охлаждающих дисках, например, по методу переливания расплава или методу извлечения расплава в соответствии с уровнем техники образуются длинные хрупкие куски волокон и лент неравномерной длины. Такие волокна и ленты неопределенной длины при их хранении в резервуаре для хранения, перемещении и транспортировании склонны к взаимному зацеплению и свойлачиванию, и, кроме того, не обладают достаточной сыпучестью и необходимым для расфасовки и транспортирования насыпным весом.

В связи с этим для обеспечения возможности перемещения, транспортирования и дальнейшей переработки волокнам или лентам предварительного сплава необходимо придать пригодные для переработки и транспортирования размеры путем осуществления дополнительной технологической операции измельчения. Соответствующая дополнительная технологическая стадия требует дополнительных затрат на оборудование и энергию при получении предварительного сплава. К тому же, вследствие воздействия используемой для измельчения дополнительной энергии происходит изменение кристаллической структуры предварительного сплава и его микростуктуры. Механически индуцируемая рекристаллизация сплава описывается, например, в J.Friedrich, U.Herr, K.Samwer, Journal of Applied Physics, 87, 2464 (2000). Однако, если отказаться от измельчения предварительного сплава, то потребуются гораздо большие траспортировочные объемы, а вследствие взаимного зацепления и свойлачивания волокон и лент перемещение такого материала, например, посредством ленточного транспортера, питающего шнека или сжатого воздуха будет гораздо более проблематичным или вовсе несостоятельным.

В связи с вышеизложенным существует потребность в простом и экономичном способе получения быстро затвердевающих никелевых катализаторов Ренея, в частности пригодных для использования в качестве обладающих длительным сроком службы и высокой селективностью катализаторов гидрирования нитроароматических соединений до соответствующих аминов.

Таким образом, задача настоящего изобретения состояла в том, чтобы предоставить в распоряжение никелевые катализаторы Ренея, а также простой и экономичный способ их получения, обеспечивающий отсутствие зацепления или свойлачивания предварительных сплавов никеля Ренея, полученных путем быстрого затвердевания, и возможность их перемещения и дальнейшей переработки без дополнительных затрат.

Было обнаружено, что размер частиц или длину волокон предварительных сплавов никеля Ренея можно существенно уменьшить по сравнению с обычными сплавами, получаемыми путем быстрого затвердевания расплава, если для выливания расплава на охлаждающий валок или в зазор между двумя охлаждающими валками и для извлечения или переливания расплава использовать охлаждающие валки, структурированные поперечными канавками, или если для выливания расплава на вращающийся диск использовать охлаждающие диски, стуктурированные канавками, направленными от оси вращения к краю. Получаемые согласно изобретению короткие волокна или короткие ленты обладают гораздо более высоким насыпным весом и являются сыпучими, не склонными к свойлачиванию материалами, которые можно без каких-либо проблем перемещать посредством обычных транспортирующих устройств, например, ленточных транспортеров и питающих шнеков. Неожиданно оказалось, что каталитические свойства полученных согласно изобретению никелевых катализаторов Ренея даже превосходят каталитические свойства никелевых катализаторов Ренея согласно уровню техники, получаемых путем быстрого затвердевания расплава на охлаждающих валках или охлаждающих дисках, не обладающих поверхностным структурированием в поперечном вращению направлении. Об улучшении каталитических свойств катализаторов согласно изобретению свидетельствует, в частности, более высокий выход толуилендиамина при гидрировании динитротолуола и более длительный срок службы соответствующего катализатора.

Таким образом, изобретение касается способа получения никелевых катализаторов Ренея, в соответствии с которым расплав сплава, содержащего от 40 до 95% мас. алюминия, от 5 до 50% мас. никеля, а также от 0 до 20% мас. железа, от 0 до 15% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца, а также, при необходимости, другие стеклообразующие элементы, подвергают контакту с одним или несколькими вращающимися охлаждающими валками или охлаждающими дисками, после чего расплаву предоставляют возможность остыть и затвердеть, причем поверхность охлаждающих валков структурирована поперечными канавками, а поверхность охлаждающих дисков структурирована канавками, направленными от оси вращения к краю, и затем быстро затвердевший сплав подвергают обработке органическими или неорганическими основаниями.

При этом поперечные канавки на поверхности охлаждающих валков отличаются тем, что они в основном обладают поперечным направлением, то есть они в основном ориентированы параллельно оси вращения охлаждающего валка и образуют с ней угол до 45°.

Поперечные канавки предпочтительно являются прямолинейными, однако они могут быть также, например, слегка искривленными или изогнутыми.

При этом поперечные канавки, направление которых в основном совпадает с осью вращения охлаждающего валка, предпочтительно выполнены по всей длине валка. Однако возможны и другие конструктивные исполнения, согласно которым поперечные канавки выполнены не по всей длине валка.

Канавки на поверхности охлаждающего диска, направленные от оси вращения к краю, могут быть прямолинейными, например радиальными, или искривленными, например дугообразными. Канавки предпочтительно проходят от оси вращения до края охлаждающего диска. Однако возможны и другие конструктивные исполнения, согласно которым радиальные или дугообразные канавки не достигают края диска. В случае переработки сплавов особого состава наиболее пригодные геометрические параметры канавок могут быть легко подобраны путем выполнения соответствующих экспериментов.

При этом согласно изобретению под канавками подразумеваются каналы любой формы, продолговатые пазы или прочие, находящиеся на поверхности продолговатые углубления. Поперечное сечение канавок может обладать произвольной формой, например формой треугольника, четырехугольника, полукруга или полуовала. При этом максимальная глубина канавок предпочтительно составляет 0,5-20 мм, а максимальная ширина 0,5-20 мм. Особенно предпочтительным является использование канавок глубиной 1-5 мм и шириной 1-10 мм.

Благодаря использованию способа согласно изобретению реализуются скорости охлаждения, превышающие 104 К/с.

Изобретение касается, в частности, способа получения никелевых катализаторов Ренея, в соответствии с которым расплав согласно методу переливания расплава выливают из плавильного тигля на вращающийся охлаждающий валок, после чего расплаву предоставляют возможность остыть и затвердеть, причем поверхность охлаждающего валка структурирована поперечными канавками.

Кроме того, изобретение касается, в частности, способа получения никелевых катализаторов Ренея, в соответствии с которым часть расплава согласно методу извлечения расплава вытесняют посредством погружаемого в него вращающегося охлаждающего валка, после чего вытесненному расплаву предоставляют возможность остыть и затвердеть, причем поверхность охлаждающего валка структурирована поперечными канавками.

Кроме того, изобретение касается, в частности, способа получения никелевых катализаторов Ренея, в соответствии с которым расплав выливают на вращающийся охлаждающий валок или в зазор между двумя вращающимися в противоположных направлениях охлаждающими валками, после чего расплаву предоставляют возможность остыть и затвердеть, причем поверхность охлаждающих валков структурирована поперечными канавками.

Кроме того, изобретение касается, в частности, способа получения никелевых катализаторов Ренея, в соответствии с которым расплав выливают на вращающийся охлаждающий диск, после чего расплаву предоставляют возможность остыть и затвердеть, причем поверхность охлаждающего диска структурирована канавками, направленными от оси вращения к краю.

Путем резкого охлаждения расплавленного металла со скоростью, значительно превышающей 104 К/с, удается получать и замораживать метастабильные фазы и структуры, находящиеся в неравновесном состоянии. Благодаря этому повышается дисперсность кристаллических структур катализаторов согласно изобретению, то есть соответствующие кристаллиты обладают меньшими размерами, находящимися в интервале 1-10 мкм и ниже, предпочтительно менее 2 мкм. В результате быстрого затвердевания расплавленных сплавов при скорости охлаждения, значительно превышающей 104 К/с, получают аморфные сплавы, сплавы, состоящие из аморфных и кристаллических областей, в дальнейшем называемые частично аморфными сплавами, или сплавы, полностью находящиеся в мелкокристаллическом состоянии. Термин “аморфный” применительно к фазам металлов, обозначаемым также металлическими стеклами или переохлажденными твердыми расплавами, означает отсутствие кристалличности.

Дополнительное положительное воздействие на образование аморфных или частично аморфных структур может оказывать добавление легирующих металлов. В качестве таких легирующих металлов в состав катализаторов согласно изобретению вводят редкоземельные металлы, предпочтительно церий или цериевый мишметалл, а также иттрий в количестве от 0,5 до 1% и/или элементы, выбранные из побочных групп Периодической системы элементов, предпочтительно ванадий, ниобий, тантал, хром, молибден или марганец. Кроме того, в качестве альтернативы катализаторы дополнительно могут содержать стеклообразующие элементы из состава главных групп, предпочтительно бор, кремний, углерод и/или фосфор.

Катализаторы согласно изобретению на основе аморфных, частично аморфных или мелкокристаллических сплавов, полученных путем быстрого затвердевания расплава согласно методу переливания расплава, а также согласно методу извлечения расплава с использованием структурированных согласно изобретению охлаждающих валков, или путем выливания расплава на структурированный согласно изобретению вращающийся диск или охлаждающий валок или в зазор между двумя охлаждающими валками, обеспечивают гораздо более высокую селективность и обладают гораздо более длительным сроком службы, в частности при повышенных (выше 120°С) температурах синтеза по сравнению с обычными никелевыми катализаторами Ренея, предварительные сплавы которых не были подвергнуты быстрому затвердеванию. Благодаря использованию катализаторов согласно изобретению для гидрирования органических соединений в крупных технических масштабах увеличивается объем выпуска продукции и значительно сокращается выход побочных продуктов. А, например, технический синтез 2,4-/2,6-толуилендиамина путем гидрирования динитротолуолов или других ароматических нитросоединений благодаря использованию катализаторов согласно изобретению, в частности, предпочтительно не требует использования посторонних растворителей.

Кроме того, при гидрировании нитросоединений полученные способом согласно изобретению катализаторы обеспечивают более высокий выход соответствующих аминов и обладают более длительным сроком службы по сравнению с никелевыми катализаторами Ренея, полученными согласно уровню техники путем быстрого затвердевания предварительного расплава на охлаждающих валках или охлаждающих дисках, поверхность которых не структурирована в поперечном вращению направлении.

Для осуществляемого способом согласно изобретению получения катализаторов из быстро затвердевших сплавов и соответствующих аморфных, частично аморфных или мелкокристаллических предшественников катализаторов используют сплавы, содержащие от 40 до 95% мас. алюминия, от 5 до 50% мас. никеля, от 0 до 20% мас. железа, а также от 0 до 15% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца. Сплавы предпочтительно содержат от 50 до 90% мас. алюминия, от 15 до 50% мас. никеля, от 0 до 10% мас. железа, а также от 0 до 10% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца. Особенно предпочтительно сплавы содержат от 60 до 85% мас. алюминия, от 15 до 40% мас. никеля, от 0 до 6% мас. железа, а также от 0 до 10% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца.

Расплавы указанных сплавов могут быть получены, например, путем индукционного плавления находящихся в надлежащем массовом соотношении металлов.

Толщина получаемых на охлаждающих валках или охлаждающих дисках чешуек или волокон обычно находится в интервале от 10 до 150 мкм, предпочтительно от 20 до 120 мкм, особенно предпочтительно от 30 до 100 мкм. Охлаждающий элемент предпочтительно состоит из меди (Cu), серебра (Ag) или основных сплавов меди с серебром, или из высококачественной стали, однако может быть также выполнен из любых других металлических материалов. Охлаждающий валок можно охлаждать окружающим воздухом, охлажденными газами, водой или любой другой газообразной или жидкой охлаждающей средой.

Высвобождение никелевых катализаторов Ренея осуществляют путем щелочной обработки, при необходимости измельченного быстро затвердевшего сплава водными растворами органических или неорганических оснований, например гидроксидом натрия или калия, карбонатом натрия или калия, предпочтительно гидроксидом натрия или калия, при предпочтительной температуре от 50 до 150°С. Используемое количество основания определяется количеством содержащегося в сплаве алюминия. Основание можно использовать в стехиометрическом, избыточном или недостаточном количестве по отношению к алюминию. Отношение количеств алюминия и основания предпочтительно находится в интервале от 1:1 до 1:10, особенно предпочтительно в интервале от 1:1,1 до 1:5. Катализатор может быть выделен путем частичного или полного декантирования или отфильтровывания водного раствора и промыт путем повторного декантирования или отфильтровывания добавленного промывочного раствора. В качестве промывочного раствора используют воду (деионизированную, дистиллированную, питьевую или производственную) или водный раствор гидроксида натрия или калия.

Катализаторы, получаемые путем выщелачивания указанных быстро затвердевших аморфных, частично аморфных или мелкокристаллических сплавов, содержат следующие остаточные количества металлов: от 0 до 15% мас. алюминия, от 50 до 100% мас. никеля, от 0 до 50% мас. железа, а также от 0 до 30% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца. Предпочтительными являются катализаторы, содержащие от 0 до 10% мас. алюминия, от 60 до 100% мас. никеля, от 0 до 30% мас. железа, а также от 0 до 30% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца. Особенно предпочтительными являются сплавы, содержащие от 0 до 10% мас. алюминия, от 70 до 100% мас. никеля, от 0 до 20% мас. железа, а также от 0 до 25% мас. церия, цериевого мишметалла, ванадия, ниобия, тантала, хрома, молибдена и/или марганца.

Другим объектом настоящего изобретения является применение указанных катализаторов для гидрирования органических соединений, предпочтительно для гидрирования ароматических нитросоединений, а также способ гидрирования ароматических нитросоединений с использованием полученных согласно изобретению катализаторов.

При этом в качестве исходных продуктов пригодны любые ароматические нитросоединения, например нитробензол, изомеры и смеси изомеров нитротолуола, хлорированные нитроароматические соединения, динитронафталин, в частности изомеры и смеси изомеров динитротолуола. Нитросоединения гидрируют предпочтительно в массе, то есть без использования посторонних растворителей, при температуре от 100 до 250°С, предпочтительно от 120°С до 200°С, под давлением от 5 до 100 бар, предпочтительно от 10 до 50 бар, в присутствии суспендированного в реакционной среде катализатора. Реакционная среда в основном состоит из продукта гидрирования, образующегося при гидрировании воды и газовой фазы.

При этом в реакционную среду, при необходимости, может быть добавлен растворитель, например спирт, предпочтительно метанол или 2-пропанол. Гидрирование других нитросоединений часто осуществляют в растворителе, например спирте, предпочтительно метаноле или 2-пропаноле, под давлением от 5 до 200 бар.

Гидрирование можно осуществлять в обычных реакторах непрерывным или периодическим способом. При непрерывном гидрировании количество вводимого в реактор нитросоединения соответствует количеству одновременно выводимого реакционного продукта.

Неожиданными оказались повышение производительности и снижение издержек производства при изготовлении катализаторов способом согласно изобретению по сравнению с катализаторами на основе предварительных сплавов, получаемых путем быстрого затвердевания на охлаждающих валках с неструктурированной поверхностью. Результирующее повышение производительности и снижение издержек производства катализаторов согласно изобретению обусловлено повышением насыпного веса соответствующих быстро затвердевших предварительных сплавов, их лучшей пригодностью для перемещения посредством ленточных транспортеров, питающих шнеков или воздушного потока, уменьшением необходимого для их транспортирования грузового объема, а также сокращением или полным отсутствием издержек, связанных с измельчением.

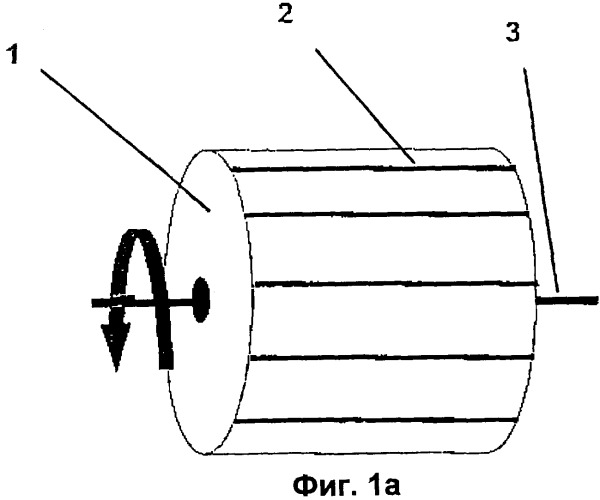

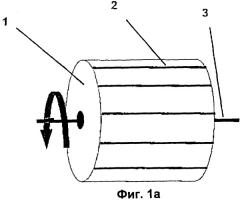

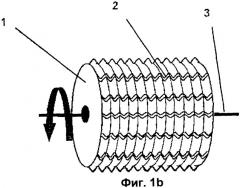

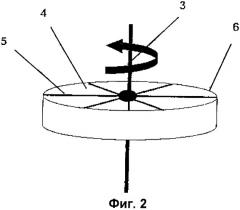

Способ согласно изобретению более подробно поясняется с помощью чертежей, на которых представлены охлаждающие валки и охлаждающие диски, используемые для осуществления изобретения.

Фиг.1. Гладкий охлаждающий валок, поверхность которого структурирована поперечными канавками (фиг.1а), и продольно структурированный охлаждающий валок, обычно используемый согласно методу извлечения / методу переливания расплава, поверхность которого структурирована поперечными канавками (фиг.1b).

Фиг.2. Охлаждающий диск с радиальными канавками.

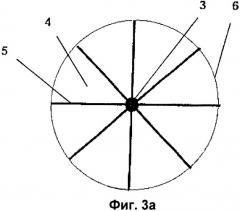

Фиг.3. Вид сверху на охлаждающий диск с радиальными (фиг.3а) и дугообразными (фиг.3b) канавками.

На фиг.1а и 1b изображен вращающийся охлаждающий валок 1, на поверхности которого выполнены поперечные канавки 2, параллельные оси вращения 3 валка 1. При этом поперечные канавки 2 в направлении оси вращения 3 выполнены по всей длине охлаждающего валка 1.

На фиг.2 изображен охлаждающий диск 4 с радиальными канавками 5, простирающимися от оси вращения 3 до края 6.

На фиг.3 изображен вид сверху на используемый согласно изобретению охлаждающий диск 4 с радиальными канавками 5, простирающимися от оси вращения 3 до края 6 (фиг.3а), или с дугообразными канавками 5 (фиг.3b).

Примеры

Получение предварительных сплавов

Пример 1 (в соответствии с изобретением)

Получение предварительного сплава Al80Ni17Fe3 путем быстрого затвердевания расплава согласно методу переливания с использованием охлаждающего валка со структурированной поверхностью.

Алюминий, никель и железо в количествах, необходимых для получения 20 кг предварительного сплава, плавили в индукционной электропечи и полученный расплав загружали в тигель с индукционным электрообогревом. Расплав в атмосфере воздуха через горизонтальный сливной край выливали на вращающийся вверх структурированный охлаждающий валок (расстояние между поперечными канавками 30 мм). Собирали отделяющиеся от охлаждаемой поверхности, отлетающие вверх частицы сплава длиной около 30 мм и толщиной около 0,1 мм.

Пример 1b (в соответствии с изобретением)

Получение предварительного сплава Al71Ni26Fe3 путем быстрого затвердевания расплава согласно методу переливания с использованием охлаждающего валка со структурированной поверхностью.

Алюминий, никель и железо в количествах, необходимых для получения 20 кг предварительного сплава, плавили в индукционной электропечи и полученный расплав загружали в тигель с индукционным электрообогревом. Расплав в атмосфере воздуха через горизонтальный сливной край выливали на вращающийся вверх структурированный охлаждающий валок (расстояние между поперечными канавками 30 мм). Собирали отделяющиеся от охлаждаемой поверхности, отлетающие вверх частицы сплава длиной около 30 мм и толщиной около 0,1 мм.

Пример 2 (в соответствии с изобретением)

Получение предварительного сплава Al80Ni17Fe3 путем быстрого затвердевания расплава согласно методу извлечения расплава охлаждающим валком со структурированной поверхностью.

Алюминий, никель и железо в количествах, необходимых для получения 10 кг предварительного сплава, плавили в индукционной электропечи и полученный расплав загружали в тигель с индукционным электрообогревом. Путем осуществляемого в атмосфере воздуха погружения вращающегося структурированного охлаждающего валка (расстояние между поперечными канавками 30 мм) из расплава вытягивали волокна длиной около 30 мм и толщиной около 0,1 мм. Собирали отделяющиеся от охлаждаемой поверхности, отлетающие в направлении вращения частицы сплава.

Пример 3а (не в соответствии с изобретением)

Получение предварительного сплава Al80Ni17Fe3 путем быстрого затвердевания расплава, выливаемого на охлаждающий валок с неструктурированной поверхностью.

Состоящий из 8000 г алюминия, 1700 г никеля и 300 г железа предварительный сплав в тигеле из оксида алюминия плавили в индукционной электропечи и полученный расплав выливали в медный кокиль (общее количество сплава 10 кг). Предварительно расплавленные в стержневой форме отливки вводили в тигель с припаянной фильерой устройства для быстрого затвердевания. Индукционное плавление предварительного сплава осуществляли в течение около 2 минут с перегревом примерно до 150°С. Посредством аргона расплав через фильеру диаметром 0,1 мм выдавливали на вращающийся, охлаждаемый водой медный валок с неструктурированной поверхностью. Улавливали ленту сплава, отделяющуюся от поверхности валка после затвердевания расплава.

Пример 3b (не в соответствии с изобретением)

Получение предварительного сплава Al80Ni17Fe3 путем быстрого затвердевания расплава, выливаемого на охлаждающий валок с неструктурированной поверхностью.

Состоящий из 8000 г алюминия, 1700 г никеля и 300 г железа предварительный сплав плавили в индукционной электропечи и вводили в устройство для быстрого затвердевания. Индукционное плавление предварительного сплава осуществляли с перегревом примерно до 100-150°С. Посредством аргона расплав через щелевую фильеру выдавливали на вращающийся, охлаждаемый водой медный валок с неструктурированной поверхностью. Улавливали ленту сплава, отделяющуюся от поверхности валка после затвердевания расплава.

Пример 4 (в соответствии с изобретением)

Получение предварительного сплава Al80Ni17Fe3 путем быстрого затвердевания расплава, выливаемого на охлаждающий валок со структурированной поверхностью.

Алюминий, никель и железо в количествах, необходимых для получения 60 кг расплавленного Al80Ni17Fe3, плавили в индукционной электропечи и полученный расплав загружали в тигель с индукционным электрообогревом. Расплавленный металл выливали через выполненные в днище тигля фильеры на вращающийся охлаждающий валок (расстояние между поперечными канавками 30 мм), находящийся внутри вакуумированной камеры. В результате быстрого затвердевания расплава происходило образование частиц сплава длиной около 30 мм и толщиной около 0,1 мм. Собирали отделяющиеся от охлаждаемой поверхности, отлетающие в направлении вращения частицы сплава.

Пример 5 (в соответствии с изобретением)

Получение предварительного сплава Al71Ni26Fe3 путем быстрого затвердевания расплава, выливаемого на охлаждающий валок со структурированной поверхностью.

Алюминий, никель и железо в количествах, необходимых для получения 60 кг расплавленного Al71Ni26Fe3, плавили в индукционной электропечи и полученный расплав загружали в тигель с индукционным электрообогревом. Расплавленный металл выливали через выполненные в днище тигля фильеры на вращающийся охлаждающий валок (расстояние между поперечными канавками 30 мм), находящийся внутри вакуумированной камеры. В результате быстрого затвердевания расплава происходило образование частиц сплава длиной около 30 мм и толщиной около 0,1 мм. Собирали отделяющиеся от охлаждаемой поверхности, отлетающие в направлении вращения частицы сплава.

Определение механических характеристик предварительных сплавов

Определяли насыпной вес, средний размер частиц и пригодность для транспортировки полученных в примерах 1-5 предварительных сплавов. Насыпной вес измеряли путем взвешивания определенного объема (2 л) предварительного сплава. Для оценки сыпучести сплав выгружали из мерного сосуда при легком встряхивании. При значительном свойлачивании частиц содержимое мерного сосуда удавалось выгрузить лишь в виде одного большого комка. В случае условной или полной сыпучести удавалось выгрузить отдельные агломераты частиц или частицы, обладающие свободной текучестью. Средние размеры (ширину, длину) определяли путем нескольких обмеров частиц штангенциркулем или на основании анализа полученных с помощью электронного микроскопа фотоснимков срезов частиц (определение толщины).

Результаты исследований приведены в таблице 1.

| Таблица 1. | ||||

| Пример | Сплав | Насыпной вес, кг/л | Средний размер частиц, мм | Пригодность для транспортировки |

| 1 | Al80Ni17Fe3, быстрое затвердевание согласно методу переливания расплава (с поперечными канавками в соответствии с изобретением) | 0,32 | 0,1×0,2×28 | СыпучийОтсутствие свойлачивания |

| 1b | Al71Ni26Fe3, быстрое затвердевание согласно методу переливания расплава (с поперечными канавками в соответствии с изобретением) | 0,38 | 0,1×0,2×26 | СыпучийОтсутствие свойлачивания |

| 2 | Al80Ni17Fe3, быстрое затвердевание согласно методу извлечения расплава (с поперечными канавками в соответствии с изобретением) | 0,30 | 0,1×0,1×24 | СыпучийОтсутствие свойлачивания |

| 3а | Al80Ni17Fe3, быстрое затвердевание путем выливания на валок (без поперечных канавок не в соответствии с изобретением) | 0,06 | 0,1×25×112 | НесыпучийЗначительное свойлачивание |

| 3b | Al80Ni17Fe3, быстрое затвердевание путем выливания на валок (без поперечных канавок не в соответствии с изобретением) | 0,08 | 0,1×3×84 | НесыпучийЗначительное свойлачивание |

| 4 | Al80Ni17Fe3, быстрое затвердевание путем выливания на валок (с поперечными канавками в соответствии с изобретением) | 0,26 | 0,1×3×27 | Условно сыпучий Отсутствие свойлачивания |

| 5 | Al71Ni26Fe3, быстрое затвердевание путем выливания на валок (с поперечными канавками в соответствии с изобретением) | 0,35 | 0,1×3×22 | Условно сыпучий Отсутствие свойлачивания |

Получение катализаторов из предварительных сплавов

Пример 6

782 г гидроксида натрия растворяли в 3129 г воды, и температуру полученного раствора едкого натра повышали до 80°С. К раствору едкого натра в атмосфере азота добавляли 200 г измельченного порошкообразного исходного сплава таким образом, чтобы температура сохранялась на уровне 80±2°С и не происходило слишком интенсивного ценообразования. Реакционную смесь в течение 30 м