Способ подачи смазочного масла при холодной прокатке

Иллюстрации

Показать всеСпособ предназначен для смазки при холодной тандем-прокатке металлического листа. Способ включает подачу из форсунок эмульсионного смазочного масла, состоящего из смеси прокатного масла и воды, в зев валков с входной стороны прокатной клети. Стабильная прокатка без тепловых царапин или проскальзывания, высокая производительность и улучшение удельного потребления смазочного масла при холодной прокатке обеспечиваются за счет того, что измеряют или оценивают давление в смазочной форсунке, управляют давлением в смазочных форсунках в любой прокатной клети, где проявляется тенденция подачи избыточной смазки с применением заданного эмульсионного смазочного масла на уровне 0,5 МПа или более, при этом смазочное масло подают в зев валков со стороны входа в прокатную клеть путем прямой инжекции, при которой давление в самой форсунке равно давлению в трубе форсунки. 6 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу подачи эмульсионного смазочного масла, обеспечивающему высокую производительность и улучшающему удельное потребление масла в прокатных станах для обработки металлических материалов, в частности в прокатных станах холодной тандем-прокатки, имеющих группы по четыре и более клетей холодной прокатки.

Уровень техники

Известно, что на станах холодной тандем-прокатки эмульсионное смазочное масло, подаваемое на прокатываемый материал со стороны входа в клеть или на валки, разделяется на воду и масло, при этом из-за клинового эффекта на входе в зев валков масло в основном втягивается в зев валков, что обусловлено его более высокой вязкостью по сравнению с водой, и, следовательно, между валками и прокатываемым материалом образуется пленка масла. Заметим, что ниже явление разделения смазочного масла, подаваемого на валки и прокатываемый материал, на воду и масло и его распределение называется "осаждением".

Обычно эффект вытягивания смазочного масла в форме клина значительно улучшается с увеличением скорости прокатки. Поэтому при низкой скорости перед клетью коэффициент трения становится большим, в то время как при высокой скорости после клети коэффициент трения становится малым. Если коэффициент трения становится больше, то возрастает вероятность возникновения дефектов поверхности из-за заедания, называемых "тепловыми царапинами". Если коэффициент трения слишком мал, то происходит проскальзывание, что также служит причиной дефектов. Поэтому при холодной прокатке контроль коэффициента трения с поддержанием его в определенном диапазоне становится важной проблемой.

Однако на отдельных прокатных станах, выполняющих холодную тандем-прокатку, обычно используют один тип смазочного масла (например, базовым маслом, концентрацией эмульсии, температурой и т.п. управляют так, чтобы они оставались постоянными). В случае прокатных станов, имеющих два или более типов емкостей со смазочным маслом, базовое смазочное масло, концентрация эмульсии и т.п. могут изменяться. Например, может быть реализован способ раздельного использования смазочных масел на передней стороне клети и на ее задней стороне и т.д., что предпочтительно позволяет управлять коэффициентом трения при холодной прокатке в соответствующем диапазоне.

В прокатных станах, имеющих только одну емкость, такое раздельное использование смазочных масел невозможно. Дальнейшее увеличение числа емкостей требует капитальных затрат, и хотя это также зависит от типа прокатываемых продуктов, иногда трудно полностью использовать мощность прокатного стана, используя имеющееся оборудование, а также поддерживая коэффициент трения во всех прокатных клетях в соответствующем диапазоне при всех сортах прокатываемой продукции.

До настоящего времени были предложены различные изобретения для решения таких проблем, возникающих при использовании прокатных смазок. Заметим, что увеличение коэффициента трения может быть относительно легко реализовано технологически и при разумных затратах путем снижения скорости подачи эмульсионного смазочного масла или путем снижения концентрации эмульсии, поэтому в прошлом преимущественно разрабатывали способы увеличения осаждения для уменьшения коэффициента трения. Среди них можно отметить следующие примеры изобретений, направленных на управление давлением и т.д. подачи смазки из форсунок для уменьшения коэффициента трения и таким образом для поддержания коэффициента трения в соответствующем интервале. В публикации №7-009021 нерассмотренного японского патента раскрыто изобретение, направленное на добавление агента коагуляции и установки давления в форсунках от 5 кг/см2 до 15 кг/см2 (0,5 МПа до 1,5 МПа). Кроме того, в публикации №2001-269710 нерассмотренного японского патента раскрыто изобретение, направленное на установление размеров частиц эмульсии и положения форсунок, а также давления в форсунках. Одним словом, в этих изобретениях рекомендуется увеличивать давление в форсунках и увеличивать кинетическую энергию, чтобы повысить эффективность трения смазочного масла на прокатываемом материале. Кроме того, они основаны на идее, что поскольку смазочное масло при его прилипании к прокатываемому материалу разделяется на воду и масло и попадает в зев валков, и если количество оседаемого масла увеличивается, то количество попадающего масла также увеличивается.

Раскрытие изобретения

На фиг.1 представлено схематическое изображение вида зависимости соответствующего диапазона коэффициента трения при холодной прокатке листа из высокопрочной стали (ниже называется "высокопрочным стальным листом"), объем производства которого увеличивается в последние годы в сравнении с листом из мягкой стали. Высокопрочный стальной лист является твердым и восприимчивым к заеданию, поэтому при высоких скоростях прокатки необходимо контролировать коэффициент трения, поддерживая его на малом уровне, при котором не происходит заклинивание. С другой стороны, мягкая сталь менее восприимчива к заклиниванию по сравнению с высокопрочными стальными листами. Если чрезмерно понизить коэффициент трения во время высокоскоростной прокатки, возникает опасность проскальзывания, обусловленного чрезмерной смазкой. Поэтому в этом случае необходимо поддерживать более высокий коэффициент трения, чем при прокатке высокопрочных стальных листов.

Далее на фиг.2 показан диапазон коэффициента трения, который можно применять в случае использования обычного смазочного масла в обычных условиях работы, основываясь на изобретениях, описанных в публикации №7-009021 нерассмотренного японского патента и в публикации №2001-269710 нерассмотренного японского патента. Обычная масляная смазка была разработана в соответствии с условиями обработки мягкой стали, поэтому, как можно видеть на чертеже, если осуществляется прокатка высокопрочных стальных листов, чтобы поддерживать коэффициент трения в диапазоне коэффициента трения обычного масла, необходимо поддерживать пониженную скорость прокатки.

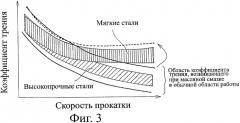

Как показано на фиг.3, изобретатели разработали прокатное смазочное масло, учитывая прокатку высокопрочных стальных листов, но при этом до настоящего времени было невозможно одновременно реализовать соответствующий рабочий диапазон коэффициента трения как для мягкой стали, так и для листов из высокопрочной стали. Кроме того, требуется обеспечить верхнюю эластичность диапазона коэффициента трения во время высокоскоростной прокатки для реализации таким образом коэффициента трения, соответствующего мягким сталям.

Поэтому в такой ситуации настоящее изобретение направлено на создание способа подачи смазочного масла при холодной прокатке, позволяющего реализовать прокатку от области низких скоростей до области высоких скоростей при одном типе смазочного масла (базовое масло, концентрация эмульсии и температура и т.д. являются постоянными) безотносительно к прокатному продукту, а также исключить недостатки, связанные с прокаткой, и реализовать высокую производительность и улучшить удельное потребление смазочного масла.

При обычной холодной тандем-прокатке в основном используется способ подачи эмульсии смазочного масла на валки или прокатываемый материал с помощью форсунок. Были предложены различные изобретения для уменьшения коэффициента трения, но проблема, решаемая в настоящем изобретении, представляет собой избыточную смазку во время высокоскоростной прокатки, поэтому необходимо использовать средство увеличения коэффициента трения. Изобретатели вначале пытались реализовать диапазон коэффициента трения, пригодный для мягких сталей, путем изменения скорости подачи среди указанных выше способов увеличения коэффициента трения. Заметим, что используется только одна емкость для смазочного масла, поэтому изменение концентрации эмульсии воздействует на все прокатные клети, поэтому необходимо исключить какое-либо изменение концентрации эмульсии. При этом также не проводили эксперименты.

Установили, что, если уменьшается скорость подачи смазочного масла, коэффициент трения возрастает и может поддерживаться в пределах диапазона, соответствующего мягким сталям, но возникают проблемы неровной подачи смазочного масла по ширине, генерирования тепла на деталях с малой подачей смазки, растет тепловая выпуклость на деталях и возникает нарушение формы так, что способ изменения скорости подачи не может быть осуществлен.

Изобретатели изучили другие способы увеличения коэффициента трения. В результате изобретатели разработали новый способ увеличения давления в трубах подачи смазочного масла к форсункам для получения верхней эластичности коэффициента трения во время высокоскоростной прокатки. Настоящее изобретение было выполнено на основе этих новых результатов.

Сущность изобретения состоит в следующем.

(1) Способ подачи смазочного масла в процессе холодной прокатки для смазки металлического листа при холодной тандем-прокатке путем подачи из форсунок в зев валков со стороны входа в прокатную клеть эмульсионного смазочного масла заданного вида, состоящего из смеси прокатного масла и воды, способ подачи смазочного масла в процесс холодной прокатки отличается измерением или оценкой давления в трубе смазочной форсунки (давление в смазочной форсунке), управлением давлением в смазочной форсунке любой из прокатных клетей, где проявляется тенденция подачи избыточной смазки заданным эмульсионным смазочным маслом до 0,5 МПа или более, и при этом подачей смазочного масла в зев валков со стороны входа в клеть прямой инжекцией.

(2) Способ подачи смазочного масла при холодной прокатке по п.(1), отличающийся порядком расположения множества смазочных форсунок, который включает в себя пары форсунок низкого давления и форсунок высокого давления для каждой прокатной клети, что позволяет реализовать условия смазки, требуемые в соответствии со скоростью прокатки в прокатной клети, заданным эмульсионным смазочным маслом при использовании форсунок низкого давления и/или форсунок высокого давления для каждой прокатной клети.

(3) Способ подачи смазочного масла при холодной прокатке по п.п.(1) или (2), отличающийся регулированием количества смазочных форсунок, используемых на клети так, чтобы исключить какое-либо изменение скорости подачи смазочного масла в результате управления давлением масла в смазочных форсунках.

(4) Способ подачи смазочного масла при холодной прокатке по п.п.(1) или (2), отличающийся использованием смазочных форсунок с возможностью управления скоростью подачи смазочного масла с поддержанием ее постоянной даже при управлении давлением в смазочных форсунках.

(5) Способ подачи смазочного масла при холодной прокатке по любому из п.п.(1)-(4), отличающийся раздельным управлением давлением в смазочных форсунках с верхней и с оборотной стороны прокатываемого материала, состоящего из полосы металлического листа.

В соответствии со способом подачи смазочного масла по настоящему изобретению безотносительно к прокатываемой продукции прокатка может быть реализована от области низких скоростей до области высоких скоростей при одном типе смазочного масла, при этом можно исключить проблемы, возникающие при прокатке, и реализовать высокую производительность, и можно улучшить удельное потребление смазочного масла.

Краткое описание чертежей

На фиг.1 показана схема, представляющая соответствующие диапазоны значений коэффициентов трения для листа из прочных стали и мягкой стали для типичных примеров прокатной продукции.

На фиг.2 показана схема диапазона коэффициента трения, который можно использовать для обычного масла в обычном диапазоне рабочих условий и соответствующие диапазоны коэффициента трения для различных сталей.

На фиг.3 показана схема, представляющая диапазон коэффициента трения, который можно использовать в обычном диапазоне рабочих условий разработанного смазочного масла для листов из высокопрочных сталей, и соответствующие диапазоны коэффициентов трения для различных сталей и верхнюю эластичность коэффициента трения во время высокоскоростной прокатки для ее реализации.

На фиг.4 показан вид зависимости между коэффициентом трения и давлением масла в форсунке.

На фиг.5(а) показан вид в плане, представляющий состояние с уменьшенным количеством форсунок, как пример способа регулирования количества форсунок для реализации способа прокатки согласно настоящему изобретению на имеющемся оборудовании.

На фиг.5(b) показан вид в плане, представляющий состояние до уменьшения количества форсунок, как пример способа регулирования количества форсунок для реализации способа прокатки согласно настоящему изобретению на имеющемся оборудовании.

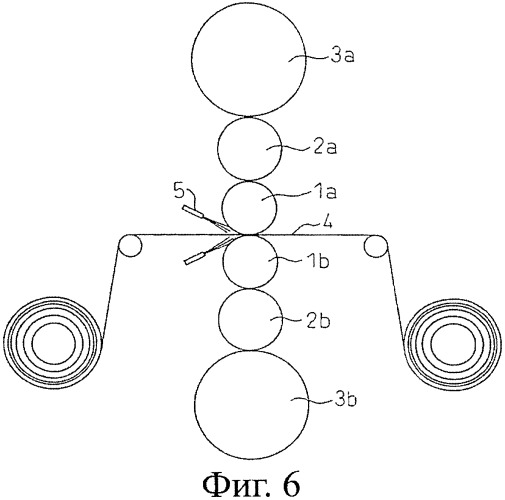

На фиг.6 схематично показан вид, представляющий лабораторный прокатный стан, используемый в примерах, приведенных в настоящем изобретении.

На фиг.7 схематично показан вид, представляющий компоновку смазочных форсунок, в которой используются пары смазочных форсунок низкого давления и форсунок высокого давления в соответствии с настоящим изобретением.

Осуществление изобретения

Изобретатели проводили эксперименты по прокатке, используя рафинированное пальмовое масло, и рассчитывали коэффициент трения при прокатке. В результате были получены сведения о том, что даже если скорость подачи смазочного масла является постоянной при высоком давлении и при обычно используемом давлении в смазочных форсунках или больше, то с возрастанием давления в смазочных форсунках повышается коэффициент трения (смотри фиг.4). На фиг.4 показаны результаты опытов с рафинированным пальмовым маслом, но когда проводили другие эксперименты с другими фактически используемыми животными маслами и синтетическими сложными эфирами, в то время как коэффициент трения различался по величине, давление, при котором начинал проявляться эффект, практически не изменялось, т.е. составляло 0,5 МПа или более. Здесь смазочное масло не подавали независимо на прокатываемый материал и на валки, использовали способ прямой инжекции в зев валков со стороны входа в прокатную клеть.

Как указывалось выше, известно, что смазочное масло, подаваемое на валки или прокатываемый материал, разделяется на воду и масло и что легко разделяемое смазочное масло легко снижает коэффициент трения и является применимым для высоких скоростей прокатки. Иначе говоря, затруднение разделения воды и масла может ухудшить смазочную способность. Из практики известно, что при высокоскоростной прокатке, в зависимости от смазочного масла, иногда количество подаваемого масла уменьшают и коэффициент трения возрастает. Считается, что во время высокоскоростной прокатки возникает турбулентность в масляном пятне, образующемся в зеве валков со стороны входа в прокатную клеть, и количество введенного в зев валков масла уменьшается. Если сравнить и изучить эти результаты и результаты, представленные на фиг.4, то можно видеть, что причиной увеличения коэффициента трения при постоянной скорости подачи и увеличении давления в форсунках является турбулентность, возникающая в зеве валков со стороны входа в прокатную клеть, и поэтому уменьшается количество масла, поступающего в зев валков. Исходя из вышеизложенного, в настоящем изобретении, так как если не будет возникать турбулентность, также не будет уменьшаться количество масла при подаче смазочного масла прямой инжекцией в зев валков со стороны входа в прокатную клеть.

В аспекте настоящего изобретения, описанном в п.(2), при установке множества смазочных форсунок их объединяют в пары из форсунок двух типов, форсунок низкого давления и форсунок высокого давления для каждой прокатной клети, что представляет собой одно требование, но благодаря этому становится возможным раздельно использовать форсунки двух типов и обеспечивать требуемое давление в смазочных форсунках в соответствии со скоростью прокатки в каждой прокатной клети. На фиг.7 схематично показан вид, представляющий компоновку смазочных форсунок, состоящую из пар форсунок 5(а) высокого давления и форсунок 5(b) низкого давления. Здесь термин "форсунки низкого давления" означает форсунки, обычно использовавшиеся в прошлом. Кроме того, когда диапазоны давления форсунок низкого давления и форсунок высокого давления перекрываются в средней области давлений, предпочтительно обеспечивается плавный переход. В этом случае для среднего давления смазочных форсунок можно использовать любую или обе из форсунок низкого давления и высокого давления для удовлетворения требуемых условий смазки. В соответствии с аспектом настоящего изобретения, описанным в п.(2), достаточно заменить половину форсунок в конфигурации форсунок существующего прокатного оборудования на форсунки высокого давления, что позволяет снизить капитальные инвестиции.

Далее поясняется аспект настоящего изобретения, описанный в п.(3). Как указано выше при описании фиг.4 и т.д., можно видеть, что возможно увеличить давление в смазочных форсунках для перемещения в направлении уменьшения смазочной способности и таким образом исключить чрезмерную смазку, но, если увеличение давления в смазочных форсунках увеличивает скорость подачи смазочного масла, ухудшается расход смазочного масла, что нежелательно. Кроме того, увеличение скорости подачи смазочного масла позволяет улучшить смазочную способность, что позволяет исключить ухудшение смазочной способности. Поэтому даже если возрастает давление в трубе форсунок, то необходимо сохранять скорость подачи постоянной. Это означает, что применяется способ уменьшения количества используемых смазочных форсунок по аспекту настоящего изобретения, описанного в п.(3) (смотри фиг.5(а) и фиг.5(b)). На фиг.5(а) и 5(b) в виде в плане показан пример способа регулирования количества форсунок для реализации способа прокатки, описанного в аспекте настоящего изобретения по п.(3), при этом на фиг.5(а) показано состояние с уменьшенным количеством форсунок, а на фиг.5(b) схематично показано состояние перед уменьшением количества форсунок, на которых ссылочной позицией 1 обозначен рабочий валок, ссылочной позицией 4 обозначен прокатываемый материал, ссылочной позицией 5 - смазочные форсунки и ссылочной позицией 6 - труба смазочных форсунок. Заметим, что обычно количество смазочных форсунок ограничено, возможно только ступенчатое управление, но при этом существующее оборудование можно использовать без изменений, поэтому инвестиционные капитальные затраты становятся ненужными и можно сказать, что данный пример является исключительным по затратам.

Далее поясняется аспект настоящего изобретения, описанный в п.(4). Если возможны инвестиции и используются смазочные форсунки с высокими характеристиками, даже при изменении давления можно поддерживать постоянной скорость подачи смазочного масла. В таких смазочных форсунках с высокими характеристиками, например, давление в смазочных форсунках и количество подаваемой смазки определяются размером выпускного отверстия форсунки, поэтому при использовании смазочных форсунок с возможностью свободного управления размером выпускных отверстий форсунок в линии можно получить указанный выше эффект.

Далее поясняется аспект настоящего изобретения, описанный в п.(5). Хотя смазочное масло распыляют и подают непосредственно в зев прокатных валков со стороны входа в прокатную клеть, оно иногда стекает вниз из валков на обратную сторону полосы, и поэтому условия смазки становятся неодинаковыми на верхней и на обратной сторонах полосы, предпочтительно управлять давлением раздельно для верхней и для обратной сторон полосы, что дает большой эффект.

Исходя из указанного выше, согласно настоящему изобретению обеспечивается возможность подачи смазочного масла в зев прокатных валков под большим давлением, становится возможным реализовать соответствующий коэффициент трения для прокатываемого продукта (сталь), и высокая производительность и улучшение удельного потребления масла реализуются без возникновения проблем при прокатке.

Отметим, что в качестве типа металла прокатываемого листа, охватываемого настоящим изобретением, в дополнение к стали таким же образом могут быть использованы титан, алюминий, магний, медь или другие металлы и различные сплавы.

Примеры

(Пример 1)

Для подтверждения эффекта настоящего изобретения изобретатели изменяли давление в масляных форсунках и проводили эксперименты по прокатке рулонов. Для экспериментов использовали лабораторный прокатный стан, показанный на фиг.6. Ссылочными позициями с номерами 1а и 1b обозначены рабочие валки, ссылочными позициями с номерами 2а и 2b обозначены промежуточные валки и ссылочными позициями с номерами 3а и 3b обозначены опорные валки. Ссылочной позицией 4 обозначен листовой прокатный материал шириной 300 мм, изготовленный из мягкой стали и прокатываемый со степенью обжатия 11% (лист толщиной 0,25 мм обжимали до 0,2 мм). Ссылочной позицией 5 обозначена форсунка для подачи смазочного масла, диаметр рабочих валков 300 мм, диаметр промежуточных валков 360 мм и диаметр опорных валков 600 мм. В качестве смазочного масла использовали 13% эмульсию смазочного масла на основе рафинированного пальмового масла, подогретую в емкости до 60°С. Скорость прокатки была увеличена от 500 м/мин, и операцию заканчивали при максимальной скорости 1800 м/мин. При скорости прокатки 1200 м/мин или менее давление на форсунках было установлено 0,3 МПа, в то время как при 1200 м/мин или более оно было установлено 0,8 МПа. В это время скорость подачи смазочного масла составляла около 30 литров в минуту при давлении до 0,3 МПа и около 70 литров в минуту при давлении до 0,8 МПа. После прокатки лист развертывали и осматривали его поверхность. Затем изобретатели определяли коэффициент трения, возникающего при реально замеренной скорости в ходе обработки и в зависимости от нагрузки, и при этом подтвердилось, что коэффициент трения отчасти снижался от значения около 0,03, когда возрастала скорость, но проскальзывания не происходило.

Затем в качестве сравнительного эксперимента изобретатели провели эксперимент по прокатке таким же образом в области малых скоростей без изменения давления, которое оставалось на уровне 0,3 МПа, и подтвердили, что при скорости прокатки 1500 м/мин наблюдалось проскальзывание.

(Пример 2)

Для поддержания постоянной суммарной скорости подачи при изменении давления в смазочных форсунках изобретатели проводили экспериментальную прокатку, используя различные способы подачи смазки, такие как (i) способ подачи смазочного масла, базирующийся на уменьшении количества используемых форсунок (смотри фиг.5), (ii) способ подачи смазочного масла, базирующийся на изменении размеров выпускных отверстий смазочных форсунок при изменении давления в смазочных форсунках, и (iii) способ подачи смазочного масла, использующий смазочные форсунки, состоящие из пары из форсунок низкого давления и форсунок высокого давления. Другие условия, соответствовали условиям примера 1. В способе подачи смазочного масла (i) изобретатели заранее исследовали зависимость между давлением в смазочных форсунках и скоростью подачи. Если возрастало давление в смазочных форсунках, как показано на фиг.5, подачу масла из форсунок в направлении на лист равномерно прекращали справа и слева. В способе подачи смазочного масла (iii) использовали форсунки низкого давления с возможностью использования при давлении 0,6 МПа или менее и форсунки высокого давления с возможностью их использования при давлении 0,3 МПа или более. В средней области использовали форсунки высокого давления. В каждом случае, так же как и в примере 1, который рассмотрен выше, проскальзывания не наблюдали.

Затем в качестве сравнительного примера изобретатели проводили эксперименты по прокатке способом подачи смазочного масла (iv) без изменения количества используемых форсунок, (v) без управления размером выходных отверстий смазочных форсунок и (vi) когда использовали форсунки низкого давления, даже при высоких скоростях, после этого в способах подачи смазочного масла (iv) и (v) определялось, что удельное потребление смазочного масла ухудшилось и использовалось в 1,2-1,4 раза больше смазочного масла. Далее, в способе подачи смазочного масла (vi) давление в смазочных форсунках возможно увеличивать только до 0,6 МПа, в связи с чем проскальзывание наблюдали при 1400 м/мин.

(Пример 3)

В примерах 1 и 2 поясняется управление на основе верхней стороны прокатываемого материала. Здесь изобретатели управляли подачей смазочного масла раздельно на верхнюю сторону и на оборотную сторону обрабатываемого материала в способе с управлением размером отверстий форсунок для выпуска смазочного масла для поддержания постоянной скорости подачи смазочного масла согласно условиям примера 2 (ii), то есть с изменением давления в смазочных форсунках.

На оборотную сторону прокатываемого материала смазочное масло, распыляемое из форсунок, стекало каплями под действием силы тяжести, поэтому смазки быстро становилось недостаточно по сравнению с верхней стороной прокатываемого материала, что затрудняло возникновение проскальзывания, в связи с чем изобретатели исследовали диапазон, в котором может быть уменьшено давление на форсунках и удельное потребление смазочного масла (xi) в способе подачи смазочного масла с уменьшением давления в смазочных форсунках на оборотную сторону прокатываемого материала и (xii) в способе подачи смазочного масла при уменьшении давления в смазочных форсунках на оборотную сторону прокатываемого материала при уменьшении скорости подачи смазочного масла. В результате установили, что в способе подачи смазочного масла (xi) не требуется высокое давление в смазочных форсунках на верхней стороне прокатываемого материала и можно обойтись широко распространенными существующими насосами и что в способе (xii) подачи смазочного масла возможно уменьшить удельное потребление масла на 10% по сравнению со случаем примера 2.

1. Способ подачи смазочного масла в процессе холодной прокатки для смазки металлического листа при холодной тандем прокатке путем подачи из форсунок в зев валков со стороны входа в прокатную клеть эмульсионного смазочного масла заданного вида, состоящего из смеси прокатного масла и воды, отличающийся тем, что измеряют или оценивают давление в смазочной форсунке любой из прокатных клетей и управляют давлением в смазочной форсунке, в которой проявляется тенденция подачи избыточной смазки упомянутого заданного эмульсионного смазочного масла при давлении 0,5 МПа или более, при этом смазку подают путем прямой инжекции, при которой давление в смазочной форсунке равно давлению в трубе смазочной форсунки.

2. Способ подачи смазочного масла в процессе холодной прокатки по п.1, отличающийся тем, что множество смазочных форсунок расположены парами, включающими форсунки низкого давления и форсунки высокого давления для каждой прокатной клети, для обеспечения заданным эмульсионным смазочным маслом условий смазки, требуемых в соответствии со скоростью прокатки в прокатной клети, при использовании одного или обоих видов форсунок низкого или высокого давления для каждой прокатной клети.

3. Способ подачи смазочного масла в процессе холодной прокатки по любому из пп.1 или 2, отличающийся тем, что количество смазочных форсунок, используемых в клети, регулируют для исключения какого-либо изменения скорости подачи смазочного масла в результате управления давлением в смазочных форсунках.

4. Способ подачи смазочного масла в процессе холодной прокатки по любому из пп.1 или 2, отличающийся тем, что используют смазочные форсунки с возможностью управления скоростью подачи смазочного масла и поддержания ее постоянной даже при управлении давлением в смазочных форсунках.

5. Способ подачи смазочного масла в процессе холодной прокатки по любому из пп.1 или 2, отличающийся тем, что управление давлением в смазочных форсунках с верхней и с оборотной стороны прокатываемого материала, представляющего собой полосу металлического листа, производят раздельно.

6. Способ подачи смазочного масла в процессе холодной прокатки по п.3, отличающийся тем, что управление давлением в смазочных форсунках с верхней и с оборотной стороны прокатываемого материала, представляющего собой полосу металлического листа, производят раздельно.

7. Способ подачи смазочного масла в процессе холодной прокатки по п.4, отличающийся тем, что управление давлением в смазочных форсунках с верхней и с оборотной стороны прокатываемого материала, представляющего собой полосу металлического листа, производят раздельно.