Инструмент для прессования широких тонкостенных панелей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к инструменту для горячего прессования широких тонкостенных панелей из алюминиевых сплавов. Инструмент для прессования содержит матрицу с каналом для прессования и двумя наклонными плоскостями на ее торце, опору и вкладыш мундштука. В матрице, опоре и вкладыше дополнительно выполнен второй зеркально расположенный аналогичный канал для прессования. Наклонные плоскости размещены с внешних широких сторон отверстий каналов с углами наклона, равными 12-16°. Изобретение обеспечивает получение панелей с площадью сечения менее 90 см2 на 1 м ширины панелей при толщине полотна менее 6 мм, имеющего стабильные геометрические размеры. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к инструменту для горячего прессования широких тонкостенных панелей из алюминиевых сплавов.

Монолитные прессованные панели с продольными подкрепляющими элементами (стрингерами) различной конфигурации при прочих равных условиях имеют большую жесткость, чем сборные панели, и позволяют резко уменьшить количество соединяемых деталей. Это качество особенно востребовано в конструкциях воздушного, водного и наземного транспорта, а в последнее время, и в строительной индустрии.

Известны два варианта получения широких тонкостенных панелей: в первом варианте панель получается сразу плоской, во втором требует разгибки [1, стр.177-180].

Первому способу характерна более высокая точность, возможность получения панелей различной конфигурации поперечного сечения, высокое качество поверхности, простота последующей обработки.

Недостатки второго способа - высокая разностенность панелей, трудность разгибки и правки профилей со стрингерами, невозможность получения ассиметричных профилей.

При прессовании плоских тонких широких профилей из круглого контейнера происходит потеря устойчивости сечения профиля и наблюдается появление гофра. Это явление в большей мере является следствием неравномерного истечения металла по поперечному сечению прессуемого изделия. Известно, что при геометрическом подобии заготовки и прессуемого изделия в значительной степени выравниваются скорости течения по поперечному сечению изделия. В этом - одно из преимуществ прессования панелей из плоского контейнера.

Размеры сечения канала плоского контейнера определяют из следующих соображений: размер сечения канала по горизонтальной оси должен обеспечить получение панелей максимальной ширины, а размер по высоте определяется величиной удельного давления.

Величина удельного давления зависит от следующих основных факторов:

- прочностных характеристик металла (сопротивление деформированию);

- степени деформации (коэффициента вытяжки);

- профиля матрицы (профиля поперечного сечения);

- размеров заготовки;

- технологических факторов (температуры заготовки, контейнера и матрицы, условий трения, скорости прессования).

Характерной особенностью при прессовании изделий со сложным поперечным сечением, например широких тонкостенных панелей, является то, что давление прессования будет возрастать пропорционально отношению периметров поперечного сечения изделия и равновеликого ему по площади круга [2, стр.25-26]. Это соотношение особенно возрастает при изготовлении широких тонкостенных панелей сложной конфигурации, у которых отношение периметра изделия к периметру равновеликого ему по площади поперечного сечения круга может достигать 10 и более раз.

Повышение удельного давления прессования ограничивается характеристиками прессового оборудования и прочностными свойствами материала прессовой оснастки.

На практике прессование труднодеформируемых алюминиевых сплавов возможно с коэффициентом вытяжки не более 30-34 [3, стр.39].

Другим негативным фактором, связанным с прессованием панелей из плоского контейнера, является утонение полотна панели, особенно в середине его ширины, чем шире и тоньше полотно, тем больше проявляется эта зависимость.

Это объясняется сжатием канала матрицы под действием напряжения трения на ее торце, а также прогибом матрицы в направлении прессования от нормальных напряжений, равных удельному давлению течения в пластической зоне.

Для компенсации усилий, сжимающих каналы матрицы, создают наклонные плоскости на торце матрицы, которые позволяют получить составляющие удельного давления течения, направленные в противоположную направлению напряжения трения сторону.

Экспериментальным путем определена величина угла наклона торцевой плоскости матрицы, которая не должна превышать 7-10 градусов [3, стр.159-160].

Известен инструмент для прессования панелей из плоского контейнера, содержащий матрицу с каналом для прессования и двумя наклонными плоскостями на торце матрицы, находящимися со стороны широких сторон отверстия канала, опору и вкладыш мундштука [3. стр.160-162] - прототип.

Недостатком известного инструмента является то, что прессование широких тонкостенных панелей в один канал ограничено (на 1 м ширины панели) минимальной площадью поперечного сечения изделия 90 см2, коэффициентом вытяжки 34 единицы, при этом максимальное удельное давление достигает 63 кг/мм2 [3, стр.39, табл.13]. Однако величина внутреннего давления более 60-65 кг/мм2 является критической и превышение ее приводит к появлению эквивалентных напряжений в прессовой оснастке, которые превышают прочностные характеристики наиболее распространенных инструментальных сталей [3, стр.159]. Для высокопрочных сталей типа ХНВ величина внутреннего давления может быть повышена до 70-75 кг/мм2, а коэффициент вытяжки до 37-40 единиц. Кроме того, при прессовании панелей с толщиной полотна менее 6 мм на матрицах наблюдается остаточная деформация, искажающая размеры готового изделия.

Задачей, на решение которой направлено данное изобретение, является создание инструмента для прессования широких тонкостенных панелей, имеющих:

- минимальную площадь поперечного сечения на 1 м ширины панели,

- минимальную толщину полотна,

- стабильные геометрические размеры по сечению и по длине.

Техническим результатом, достигаемым при осуществлении изобретения, является:

- получение панелей с площадью сечения менее 90 см2 на 1 м ширины панелей на стандартном прессовом оборудовании с использованием типовых инструментальных сталей,

- получение полотна толщиной менее 6 мм, имеющего стабильные геометрические размеры, как по длине, так и по ширине панели;

- снижение уровня деформации матрицы в процессе прессования,

- снижение удельного давления при прессовании.

Указанный технический результат достигается тем, что инструмент для прессования широких тонкостенных панелей, содержащий матрицу с каналом для прессования и двумя наклонными плоскостями на торце матрицы, находящимися со стороны широких сторон отверстия канала, опору и вкладыш мундштука, в матрице дополнительно выполнен второй зеркально расположенный аналогичный канал для прессования, а наклонные плоскости размещены с внешних широких сторон отверстий каналов, с углами наклона, равными 12-16 градусов.

Для увеличения жесткости инструмента перемычки матрицы, опоры и мундштука жестко сопряжены друг с другом.

При прессовании изделий в два канала вытяжка уменьшается в два раза, соответственно, также снижается давление прессования. И, как следствие, реализуется возможность прессования изделия с площадью сечения до двух раз меньше на 1 м ширины панелей, по сравнению с прототипом, на стандартном прессовом оборудовании и с использованием типовых инструментальных сталей. Соответственно, уменьшается толщина полок прессуемых панелей.

Выполнение в матрице двух каналов, находящихся от оси на равном расстоянии, создает более благоприятные условия для истечения металла.

Наклон плоскости на торце матрицы, равный 12-16 градусам, компенсирует сжимающие усилия отверстия канала матрицы. Увеличение угла в большую сторону приведет к увеличению распирающих усилий и увеличению толщины панели, уменьшение угла - к утонению панели, выходящей за рамки допуска.

Для увеличения жесткости перемычки матрицы она жестко сопрягается с перемычками опоры и мундштука.

Сущность изобретения поясняется чертежами.

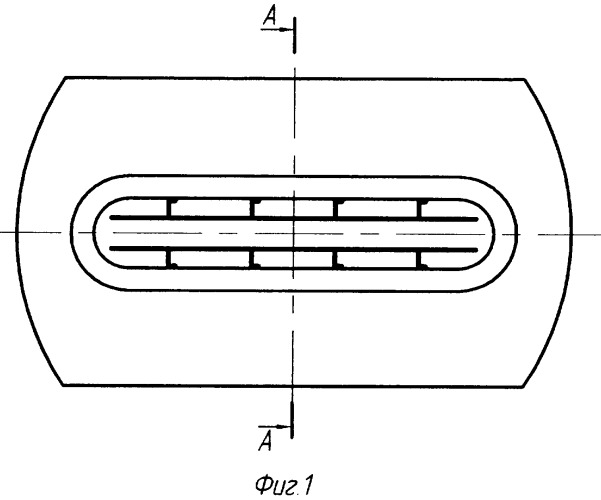

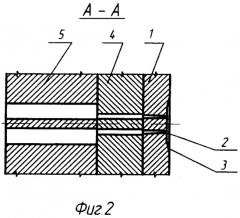

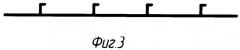

На фиг.1 представлен заявленный инструмент для прессования широких тонкостенных панелей в два канала (вид спереди), на фиг 2 представлено сечение А-А (фиг.1) инструмента, на фиг.3 - сечение готового изделия.

Прессование широких тонкостенных панелей в соответствии с заявленным изобретением заключается в следующем.

В рабочее отверстие контейнера (не показан) помещают нагретую плоскую заготовку. Металл под давлением пресс-штемпеля (не показан) вытекает в матрицу 1, выполненную в два канала 2, при этом наклонные плоскости 3 формируют составляющую удельного давления течению, направленную в противоположном направлении напряжению трения сторону, что препятствует усилиям, сжимающим отверстие матрицы. Далее формируется панель заданной конфигурации. При этом готовое пресс-изделие продвигается из зоны деформации в полости опоры 4 и вкладыши мундштука 5, выполненные в два канала. Использование в опоре и вкладыше мундштука перемычки позволило снизить нагрузку на формообразующие элементы матрицы и снизить вероятность быстрого выхода матрицы из строя по причине деформации.

Пример.

Предлагаемый инструмент был реализован при прессовании панели с 4 Г-образной стрингерами из сплава АМг 6.

Прессование профиля шириной 870 мм и толщиной полотна 4 мм, с площадью поперечного сечения, равной 43 см2, проводили на горизонтально гидравлическом прессе усилием 20000 т.с. из предварительно нагретой до температуры 475°С заготовки, размерами сечения 280×1090 мм и длиной 610 мм, со скоростью истечения 0,5 м/мин из плоского контейнера, размерами сечения 300×1150 мм, с вытяжкой 37,87 единиц в промышленных условиях кузнечно-прессового цеха.

Профиль полностью формировался по истечении из матрицы без утонения полотна панели и сжатия отверстий матрицы.

Использование предлагаемого инструмента для прессования широких тонкостенных профилей позволит, по сравнению с прототипом, изготавливать панели с площадью поперечного сечения в два и более раз меньше (на 1 метре ширины профиля), повысить точность и стабильность размеров полотна панели, повысить производительность прессовой установки, расширить сортамент прессуемых изделий.

Источники информации

1. В.В.Жолобов, Г.И.Зверев, Прессование металлов, м., Металлургия, 1971 г.

2. В.А.Кузменко, Прессование алюминиевых сплавов, М., Металлургия, 1969 г.

3. Ерманок М.З. «Производство монолитных панелей из алюминиевых сплавов». Издательство «Металлургия». Москва, 1969 г.

1. Инструмент для прессования широких тонкостенных панелей, содержащий матрицу с каналом для прессования и двумя наклонными плоскостями на ее торце со стороны широких сторон отверстия канала, опору и вкладыш мундштука, отличающийся тем, что в матрице, опоре и вкладыше мундштука дополнительно выполнен второй зеркально расположенный аналогичный канал для прессования, а наклонные плоскости размещены с внешних широких сторон отверстий каналов с углами наклона, равными 12-16°.

2. Инструмент по п.1, отличающийся тем, что перемычки матрицы, опоры и мундштука жестко сопряжены друг с другом.