Способ литья под давлением при температуре, близкой к температуре ликвидуса

Иллюстрации

Показать всеИзобретение относится к области литейного производства. Способ включает подачу сплава в устройство для литья под давлением с нагретым цилиндром, перемещение сплава по каналу для расплава посредством шнекового питателя, нагрев сплава, накопление объема сплава в накопительной части цилиндра, регулирование температуры сплава в накопительной части, близкой к температуре ликвидуса, впрыск сплава в литейную форму заранее заданной конфигурации, затвердевание сплава и получение изделия с формой, близкой к заданной. Максимальное содержание твердой фазы в сплаве перед впрыском составляет менее 3%. Достигается повышение механических свойств отливок. 3 н. и 32 з.п. ф-лы, 1 табл., 29 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу литья под давлением, предназначенному для получения металлических изделий, форма которых близка к заданной, и, в частности, относится к тонкостенным металлическим изделиям, выполненным из сплавов металлов, особенно легких металлов.

Уровень техники

При обычном литье металл перегревается выше его температуры ликвидуса (то есть температура ликвидуса - это температура, выше которой сплав находится в полностью жидком состоянии). Минимальный перегрев требуется для обеспечения того, чтобы металл преждевременно не затвердевал, в частности, при формовании тонкостенных отформованных изделий. Для перегретых металлов, которые склонны окисляться, должны существовать сопутствующие способы регулирования процесса литья, направленные на обеспечение и поддержание инертной атмосферы.

Изделия, отлитые из перегретых расплавов, часто не хороши с точки зрения усадочной пористости и включений газов. Кроме того, страдают их механические свойства, такие как предел прочности на разрыв, напряжение текучести и удлинение, что объясняется микроструктурой, отличающейся крупными зернами и дендритами.

Эти проблемы общепризнанны и проделана большая работа по предложению других путей обработки сплавов металлов, которые позволили бы улучшить механические свойства отлитых изделий. В частности, благодаря использованию хорошо известных технологий обработки металлов в полутвердом состоянии отформованное изделие может обладать гораздо лучшими механическими свойствами, которые получаются как результат образования подходящей микроструктуры сплава и уменьшения его пористости. Более того, технологии обработки полутвердого состояния обеспечивают дополнительные преимущества, заключающиеся в том, что сравнительно низкая температура суспензии сплава обуславливает более долгий период эксплуатации литейной формы по сравнению со способом литья в кокиль (например, меньший термический удар и уменьшение окисления жидкость-металл, вызванного обработкой полностью расплавленных металлов) и лучшую точность формования изделий. Обычные технологии обработки полутвердого состояния включают в себя литье под давлением полутвердого состояния, реолитье и тиксолитье.

Литье под давлением полутвердого состояния (ЛДП) представляет собой технологию обработку металлов, при которой с целью изготовления изделия, профиль которого близок к заданному, используется одна машина, предназначенная для впрыска сплавов, находящихся в полутвердом состоянии, в литейную форму. ЛДП включает в себя этапы частичного расплавления материала сплава посредством его регулируемого нагревания до температуры между температурой ликвидуса и температурой солидуса (температура солидуса - это температура, ниже которой сплав полностью твердый) и дальнейшего впрыска суспензии в полость литейной формы для литья под давлением. При ЛДП исключается образование дендритных элементов в микроструктуре отформованного сплава, которые, как считается, ухудшают механические свойства отформованного изделия. Структура и этапы ЛДП подробно описаны со ссылкой на описание предпочтительного варианта осуществления настоящего изобретения, содержащееся далее, и со ссылкой на патент US 6494703, описание которого включено в настоящий документ посредством ссылки.

В отличие от упомянутого выше реолитье представляет собой способ изготовления биллетов или отформованных изделий с помощью литья или ковки полутвердой металлической суспензии заранее заданной вязкости. При обычном реолитье, расплавленный сплав, находящийся в перегретом состоянии, охлаждается и перемешивается при температурах ниже температуры ликвидуса с целью преобразования дендритных структур в сферические частицы, подходящие для реолитья, например, с использованием механического перемешивания, электромагнитного перемешивания, образования пузырей газа, низкочастотной вибрации, высокочастотной вибрации или вибрации электромагнитной волной, перемешивание электрическим ударом и так далее.

Тиксолитье представляет собой способ, включающий в себя повторное нагревание биллетов, изготовленных с помощью реолитья, до состояния металлической суспензии и ее литье или ковку с целью изготовления конечный отформованных изделий.

Например, в патенте США 5901778 описан улучшенный способ реолитья и экструзионное устройство, которые предназначены для получения суспензии полутвердого металлического сплава с содержанием твердой фазы от 1 до 50% и которые отличаются структурой и этапами, где расплавленный металлический сплав поступает в камеру перемешивания, которая нагревается до температуры, которая примерно на 100°С выше температуры ликвидуса расплавленного металлического материала, где сплав охлаждается и перемешивается охлажденным винтообразным перемешивающим стержнем, температура которого ниже температуры полутвердого состояния, что делается для получения полутвердой суспензии.

В заявке на патент США 2004/0173337 описан улучшенный способ реолитья и устройство для получения суспензии металлического сплава без дендритов, в которой содержание твердой фазы составляет от примерно 10% до примерно 65%, которые отличаются структурой и этапами, причем уменьшены или сняты проблемы, связанные с накоплением и удалением металла с поверхностей устройства, контактирующих с суспензией.

В заявке на патент США 2004/0055726 описан способ реолитья и устройство для литья в кокиль, которые отличаются структурой и этапами применения электромагнитного поля с целью перемешивания расплавленного металла по мере того, как он загружается в часть формирования суспензии трубки для впрыска, в силу чего суспензия перемешивается до тех пор, пока не охладится ниже температуры ликвидуса, что делается до перемещения в часть для литья трубки для впрыска. Предпочтительно, чтобы перемешивание поддерживалось до тех пор, пока суспензия не достигнет состояния, когда твердая фракция составляет от 0,1 до 40%, в качестве альтернативы предпочтительно, чтобы суспензия перемешивалась до тех пор, пока она не достигнет состояния, когда твердая фракция составляет от 10 до 70%. В связанных заявках на патент США 2004/0055727, 2004/0055734 и 2004/0055735 описаны аналогичная структура и этапы, соответственно, изготовления биллетов для тиксолитья, изготовления металлических материалов для реолитья или тиксолитья и для изготовления полутвердой металлической суспензии.

В патенте США 6311759 описан способ изготовления биллета, являющегося исходным сырьем, отличающегося тем, что он получается из расплава, по существу, имеющего температуру ликвидуса, тем самым микроструктура исходного материала особенно хорошо подходит для последующего тиксолитья, где содержание полутвердой фазы составляет от 60 до 80% первичных твердых частиц. Этот патент показателен тем, что в нем признается, что литье металлических сплавов, находящихся при температуре, близкой к температуре ликвидуса, приводит к подходящей зернистости, отличающейся первичными равноосными и шарообразными зернами без дендритов.

Тем не менее, обычно предпочитают способ ЛДП, так как он имеет несколько важных преимуществ по сравнению с другими технологиями обработки полутвердого состояния. Преимущества ЛДП включают в себя большее разнообразие формы конечного изделия, малую пористость отформованного изделия (без последующей термической обработки), равномерную микроструктуру изделия и свойство, заключающееся в том, что механические свойства и свойства для окончательной обработки поверхности изделий превосходят аналогичные свойства изделий, изготовленных обычным литьем. Также благодаря тому, что весь процесс осуществляется в одном устройстве и окружающая среда представляет собой инертный газ (например, аргон), практически исключается испарение и окисление сплава. Способ ЛДП также обеспечивает экономию энергии, так как не требуется нагревания сплава до температуры, превосходящей температуру ликвидуса.

Хотя содержание твердой фазы, составляющее 5-60%, обычно считается находящимся в рабочем диапазоне ЛДП, также в целом ясно, что для литья под давлением тонкостенных изделий (то есть изделий с тонкими элементами) практические методические документы рекомендуют диапазон в 5-10% твердой фазы, а для изделий с толстыми стенками - 25-30%. Изложенное выше описано в патенте US 5040589.

Несмотря на сказанное выше, в недавних публикациях автора настоящего изобретения показано, что диапазон твердой фазы в процентах для обработки способом ЛДП может быть расширен до сверхвысокого диапазона твердой фазы - от 60 до 85%. Упомянутый выше процесс обработки сверхвысоких концентраций твердой фазы полностью описан в заявке на переуступленный обществу патент США 2003/0230392.

Нижний предел в 5% твердой фазы поддерживается специалистами в рассматриваемой области благодаря убеждению, что дальнейшее снижение доли твердой фазы приведет к устранению преимуществ обработки полутвердого состояния. В частности, при низкой доле твердой фазы или ее полном отсутствии ожидается, что текучесть сплава увеличится, что приведет к увеличению турбулентности фронта потока по мере заполнения полости литейной формы и, следовательно, приведет к увеличению вероятности пористости конечного изделия и наличия в нем газовых включений.

Несмотря на сказанное выше, известны структура и этапы обработки способом ЛДП, при которых при определенных условиях процент твердой фазы составляет 2%.

Например, в патенте США 5979535 описан способ литья под давлением с частями более низкого и более высокого содержания твердой фазы, указанный способ отличается тем, что предусмотрены структура и этапы для установления распределения температуры в полурасплавленной суспензии в направлении впрыска, что делается с помощью ее регулируемого нагревания в цилиндре экструдера, тем самым суспензия одновременно содержит части с более низким и более высоким содержанием твердой фазы для дальнейшего впрыска в полость литейной формы. В рассматриваемом примере формуется держатель канала, в котором из части расплава с 2-процентным содержанием твердой фазы формируется более прочная передняя часть, тогда как более точно формуемая часть с резьбой выполнена из части расплава с процентом твердой фазы, составляющем примерно 10%.

Тем не менее, формование тонкостенных изделий, особенно тех, толщина которых менее 2 мм, с использованием ЛДП при обычных уровнях твердой фазы (то есть 5%), может быть проблематичным из-за преждевременного затвердевания сплава, которое приводит к уменьшению текучести металлического сплава, по сравнению с литьем в кокиль, и из-за высокой теплопроводности обычных формуемых сплавов (например, магниевого сплава AZ91D).

Патент США 6619370 посвящен решению проблем формования тонкостенных изделий с использованием ЛДП. В частности предложены структура и этапы, направленные на улучшение текучести полурасплавленного расплава и направленные на увеличение дегазации полости литейной формы. В этом документе утверждается, что твердая фаза полурасплавленной металлической суспензии должна находиться в пределах от 3% до 40% с целью исключения чрезмерного искривления тонкостенного отформованного изделия.

Тем не менее, остается актуальной задача изготовления тонкостенных изделий с использованием ЛДП без применения значительного перегрева сплава выше температуры ликвидуса и соответствующего ухудшения механических свойств.

Соответственно достоинство настоящего изобретения состоит в том, что предложен способ литья под давлением, предназначенный для изготовления тонкостенных металлических изделий с улучшенной структурной целостностью и более хорошими механическими свойствами по сравнению с изделиями, изготавливаемыми обычными способами литья.

Раскрытие изобретения

Согласно аспекту настоящего изобретения предложен способ литья под давлением, предназначенный для формования металлического сплава с целью получения изделия, форма которого близка к заданной, при этом температура обработки сплава приближается к температуре ликвидуса, предпочтительно максимальное содержание твердой фазы составляет 5%, тем самым может быть изготовлено отформованное изделие с однородной, мелкозернистой, равноосной структурой без направленных дендритов, минимальной пористостью, вызванной включениями, и формой, близкой к заданной.

Полезно, что результирующее твердое изделие имеет оптимальные механические свойства, без ожидаемой пористости и усадки при затвердевании, которые присущи отливкам, изготовленным из перегретых расплавов.

Согласно другому аспекту настоящего изобретения предложен способ литья под давлением, предназначенный для формования металлического сплава с целью получения изделия, форма которого близка к заданной, при этом температура обработки сплава приближается к температуре ликвидуса, предпочтительно максимальное содержание твердой фазы составляет 2%, тем самым изготавливается отформованное изделие с однородной, мелкозернистой, равноосной структурой без направленных дендритов, минимальной пористостью, вызванной включениями, и формой, близкой к заданной.

Согласно предпочтительному варианту осуществления настоящего изобретения магниевый сплав AZ91D должен обрабатываться в диапазоне температур, отличающемся не более чем на 2°С, предпочтительно в меньшую сторону, от его температуры ликвидуса. Саму температуру ликвидуса может понадобиться установить методом проб и ошибок с целью - регулирования изменений состава загружаемого сплава и изменения условий теплообмена между цилиндром и расплавом. Для номинального состава сплава AZ91D сплав необходимо нагревать в цилиндре до температуры обработки, примерно составляющей 595°С.

Согласно альтернативному варианту осуществления настоящего изобретения магниевый сплав АМ60В должен обрабатываться в диапазоне температур, отличающемся не более чем на 1°С, предпочтительно в меньшую сторону, от его температуры ликвидуса. Саму температуру ликвидуса может понадобиться установить методом проб и ошибок с целью регулирования изменений состава загружаемого сплава и изменения условий теплообмена между цилиндром и расплавом. Для номинального состава сплава АМ60 В сплав необходимо нагревать в цилиндре до температуры обработки, примерно составляющей 615°С.

Изобретение может применяться при изготовлении тонкостенных изделий, таких как корпуса портативных компьютеров, видеомагнитофонов и мобильных телефонов, которые изготавливаются из сплавов легких металлов. Сплавы на основе магния представляют особый интерес благодаря отличному отношению прочность/вес, жесткости, электропроводности, тепловыделению и поглощению вибраций.

Согласно еще одному аспекту настоящего изобретения предложен композиционный материал с металлической матрицей, содержащий металлический компонент и армирующий компонент, встроенный в металлический компонент, при этом металлический и армирующий компоненты формуются с помощью формовочной машины при температуре, близкой к температуре ликвидуса металлического компонента.

Согласно еще одному аспекту настоящего изобретения предложено содержащее металлический компонент изделие, отформованное при температуре, близкой к температуре ликвидуса металлического компонента.

Краткое описание чертежей

С целью лучшего понимания изобретения ниже со ссылками на прилагаемые чертежи описан предпочтительный вариант осуществления изобретения.

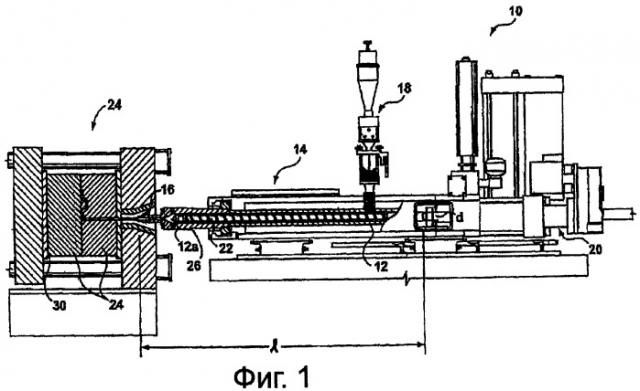

Фиг.1 - схематическое изображение, показывающее устройство для литья под давлением, используемое в варианте осуществления настоящего изобретения.

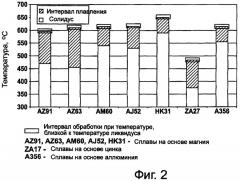

Фиг.2 - диаграмма, показывающая диапазон температур обработки сплава, близких к температуре ликвидуса, причем температура ликвидуса сплава ниже 700°С.

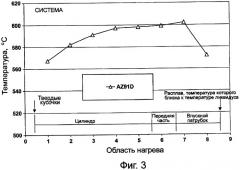

Фиг.3 - график распределения температур вдоль части цилиндра устройства для литья под давлением с фиг.1 при обработке магниевого сплава AZ91D, проходящей при температуре, близкой к температуре ликвидуса.

Фиг.4 - фазовая диаграмма с отмеченными химическими составами и температурами предварительного нагрева рассматриваемых сплавов.

Фиг.5 - график зависимости твердой фазы от температуры областей, с температурой ниже температуры ликвидуса, сплавов AZ91 и AZ60, причем подсчеты велись по формуле Шейля (Scheil).

Фиг.6 - диаграмма зависимости предела прочности на разрыв от соответствующего удлинения для сплавов AZ91D и АМ60В, отформованных при температурах, близких к температуре ликвидуса и отлитых в кокиль из перегретого состояния. Для сравнения добавлены некоторые данные из литературы. Стандартные требования ASTM B94: AZ91D: предел прочности на разрыв = 230 МПа, напряжение текучести = 150 МПа, удлинение = 3% в 50.8 мм; АМ60В: предел прочности на разрыв = 220 МПа, напряжение текучести = 130 МПа, удлинение = 6% в 50.8 мм.

Фиг.7 - диаграмма зависимости напряжения текучести от соответствующего удлинения для сплавов AZ91D и АМ60В, отформованных при температурах, близких к температуре ликвидуса и отлитых в кокиль из перегретого состояния. Для сравнения добавлены некоторые данные из литературы.

Фиг.8а - вид, содержащий макроскопическое изображение, размером 2 мм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья в кокиль из перегретого состояния, на этом изображении видна структурная целостность, лишенная каких-либо явных дефектов.

Фиг.8b - вид, содержащий микроскопическое изображение, размером 200 мкм, поперечного сечения с фиг.8а, содержащее общий вид усадочной пористости.

Фиг.8с - вид, содержащий подробное микроскопическое изображение, размером 25 мкм, поперечного сечения с фиг.8а, показывающий межкристаллическую природу пор, образованных во время усадки при затвердевании.

Фиг.9а - вид, содержащий микроскопическое изображение, размером 200 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья под давлением при 0% твердой фазы, указанное изображение содержит темные пятна, представляющие собой интерметаллическую фазу Mn-Fe-Al.

Фиг.9b - вид, содержащий подробное микроскопическое изображение, размером 25 мкм, поперечного сечения с фиг.9а, показывающий выделение в α-Mg и распределение интерметаллической фазы Mg17A112.

Фиг.10а - вид, содержащий микроскопическое изображение, размером 100 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья под давлением при 0% твердой фазы, указанное изображение показывает характерное строение твердых частиц.

Фиг.10b - вид, содержащий микроскопическое изображение, размером 100 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья под давлением, при этом сплав был нагрет до температуры, меньшей температуры ликвидуса, при 1% твердой фазы, указанное изображение показывает характерное строение шарообразных твердых частиц.

Фиг.10с - вид, содержащий микроскопическое изображение, размером 100 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья под давлением, при этом сплав был нагрет до температуры, меньшей температуры ликвидуса, при 2% твердой фазы, указанное изображение показывает характерное строение шарообразных твердых частиц.

Фиг.10d - вид, содержащий микроскопическое изображение, размером 100 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья под давлением, при этом сплав был нагрет до температуры, превышающей температуру ликвидуса, и далее охлажден до температуры, меньшей температуры ликвидуса, при 1% твердой фазы, указанное изображение показывает характерное строение розеткообразных твердых частиц.

Фиг.10е - вид, содержащий микроскопическое изображение, размером 100 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья под давлением, при этом сплав был нагрет до температуры, превышающей температуру ликвидуса, и далее охлажден до температуры, меньшей температуры ликвидуса, при 2% твердой фазы, указанное изображение показывает характерное строение смеси розеткообразных и шарообразных твердых частиц.

Фиг.10f - вид, содержащий микроскопическое изображение, размером 100 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава АМ60В после литья под давлением, при этом сплав был нагрет до температуры, превышающей температуру ликвидуса, и далее охлажден до температуры, меньшей температуры ликвидуса, при 3% твердой фазы, указанное изображение показывает характерное строение смеси почти шарообразных твердых частиц.

Фиг.11а - вид, содержащий микроскопическое изображение, размером 200 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава AZ91D после литья в кокиль из перегретого состояния, указанное изображение показывает общий вид полученной микроструктуры сплава.

Фиг.11b - вид, содержащий микроскопическое изображение, размером 25 мкм, поперечного сечения с фиг.11а, показывающий общий вид полученной микроструктуры сплава, включая крупные доэвтектические дендриты в матрице.

Фиг.11с - вид, содержащий микроскопическое изображение, размером 200 мкм, поперечного сечения образца для испытания на растяжение, выполненного из сплава АМ60В после литья в кокиль из перегретого состояния, указанное изображение показывает общий вид полученной микроструктуры сплава.

Фиг.11d - вид, содержащий микроскопическое изображение, размером 25 мкм, поперечного сечения с фиг.11с, показывающий общий вид полученной микроструктуры сплава, включающей крупные доэвтектические дендриты.

Фиг.12а - вид, содержащий микроскопическое изображение, размером 100 мкм, травления, выполненного на поперечном сечении образца для испытания на растяжение, изготовленного из сплава AZ91D после литья под давлением при температуре, близкой к температуре ликвидуса, указанное изображение показывает различия в кристаллографической ориентации структурных компонентов.

Фиг.12b - вид, содержащий микроскопическое изображение, размером 100 мкм, травления, выполненного на поперечном сечении образца для испытания на растяжение, изготовленного из сплава AZ91D после литья в кокиль из перегретого состояния, указанное изображение показывает различия в кристаллографической ориентации структурных компонентов.

Фиг.13а - рентгенограмма дифракционных полос для сплава AZ91D, отлитого при 0% твердой фазы.

Фиг.13b - рентгенограмма дифракционных полос для сплава АМ60В, отлитого при 0% твердой фазы.

Фиг.13с - рентгенограмма дифракционных полос для сплава AZ91D, отлитого в кокиль из перегретой жидкости.

Фиг.14а - вид, содержащий микроскопическое изображение, размером 200 мкм, декогезионных поверхностей образца для испытания на растяжение, изготовленного из сплава AZ91D, отлитого под давлением при температуре, близкой к температуре ликвидуса.

Фиг.14b - вид, содержащий микроскопическое изображение, размером 200 мкм, декогезионных поверхностей образца для испытания на растяжение, изготовленного из сплава AZ91D, отлитого в кокиль из перегретой жидкости.

Фиг.14с - вид, содержащий микроскопическое изображение, размером 25 мкм, показывающий путь распространения трещины между крупным дендритом и окружающей матрицей в образце для испытания на растяжение с фиг.14b.

Фиг.15а - график напряжения текучести как функции от содержания твердой фазы образца для испытания на растяжение, изготовленного из сплавов AZ91D и АМ60В, отлитых под давлением при температуре, близкой к температуре ликвидуса.

Фиг.15b - график отношения напряжения текучести и предела прочности на разрыв, как функции содержания твердой фазы для образца для испытания на растяжение, изготовленного из сплавов AZ91D и АМ60В, отлитых под давлением при температуре, близкой к температуре ликвидуса.

Фиг.16 - вид микроструктуры образца №1 композиционного материала с металлической матрицей, отформованного при температуре, близкой к температуре ликвидуса.

Фиг.17 - вид микроструктуры с фиг.16 при большем увеличении.

Фиг.18 - вид микроструктуры с фиг.16, при большем увеличении.

Фиг.19 - вид микроструктуры с фиг.16, на котором детали показаны при большем увеличении.

Фиг.20 - вид микроструктуры с фиг.16, на котором детали показаны при большем увеличении.

Фиг.21 - вид микроструктуры образца №2 композиционного материала с металлической матрицей, отформованного при температуре, близкой к температуре ликвидуса.

Фиг.22 - вид микроструктуры с фиг.21, на котором детали показаны при большем увеличении.

Фиг.23 - вид микроструктуры образца №3 композиционного материала с металлической матрицей, отформованного при температуре, близкой к температуре ликвидуса.

Фиг.24 - вид микроструктуры с фиг.23, на котором детали показаны при большем увеличении.

Фиг.25 - вид микроструктуры с фиг.23, на котором детали показаны при большем увеличении.

Фиг.26 - вид микроструктуры образца №4 композиционного материала с металлической матрицей, отформованного при температуре, близкой к температуре ликвидуса.

Фиг.27 - вид микроструктуры с фиг.26, на котором детали показаны при большем увеличении.

Фиг.28 - вид микроструктуры образца №5 композиционного материала с металлической матрицей, отформованного при температуре, близкой к температуре ликвидуса.

Фиг.29 - вид микроструктуры с фиг.28, на котором детали показаны при большем увеличении.

Осуществление изобретения

На фиг.1 схематически показано устройство 10 для литья под давлением, которое используется для осуществления способа, соответствующего настоящему изобретению. Устройство 10 содержит цилиндр в сборе, включающий в себя часть 12 цилиндра с передней частью 12а цилиндра, которая расположена на его дальнем конце, и выпускной патрубок 16 на противоположном конце, канал для расплава, расположенный в указанном цилиндре в сборе. Диаметр d части 12 цилиндра составляет 70 мм, а ее длина приблизительно равна 2 м. Электрические резистивные нагреватели 14 поддерживают температурный профиль вдоль цилиндра. Нагреватели 14 сгруппированы по независимо регулируемым областям, расположенным вдоль части 12 цилиндра, включая переднюю часть 12а цилиндра и выпускной патрубок 16. Согласно предпочтительному варианту осуществления устройство 10 представляет собой систему Husky™ TXM500-M70, в которой температура сплава в передней части 12а может регулироваться так, чтобы не отличаться от температуры ликвидуса больше, чем на 2°С и даже не отличаться больше, чем на 1°С от указанной температуры.

Твердые кусочки сплава подаются в канал для расплава цилиндра в сборе через загрузочное устройство 18. Кусочки сплава могут изготавливаться с использованием любой известной технологии, включая механическое дробление или быстро затвердевшие гранулы. Размеры кусочков составляют примерно 1-3 мм. Приводящая во вращение часть 20 поворачивает убирающуюся шнековую часть 22, которая расположена в канале для расплава части 12 цилиндра и которая предназначена для перемещения по каналу материала сплава.

Эксперименты проводились с использованием двух серийно выпускаемых отлитых в кокиль сплавов AZ91D и АМ60В, номинальный состав которых показан в таблице 1. Другим подходящим сплавом является сплав AJ52 (Mg-5Al-1.5Sr), описанный в патенте США 6808679, с номинальной температурой ликвидуса, равной 616°С. Надо понимать, тем не менее, что настоящее изобретение не ограничивается литьем под давлением сплавов магния, а также применимо для литья под давлением других сплавов, включая сплавы алюминия и другие сплавы, например сплавы на основе свинца, сплавы на основе цинка и сплавы на основе висмута. На фиг.2 графически показан диапазон температур обработки, близких к температуре ликвидуса, для нескольких предпочтительных в настоящее время сплавов.

| Таблица 1. | |||||||||

| Химический состав сплавов AZ91D и АМ60В, обработанных литьем под давлением и литьем в кокиль. Анализ был проведен в соответствии с измененным стандартом ASTM E1097-97 и стандартом Е1479-99. Все значения приведены в весовых %. | |||||||||

| Технология обработки | Марка сплава | Al | Zn | Mn | Si | Си | Fe | Ni | Mg |

| Литье при температуре близкой к температуре ликвидуса | AZ91D | 8.69 | 0.66 | 0.29 | 0.02 | <0.01 | <0.01 | <0.01 | основа |

| АМ60В | 5.82 | 0.01 | 0.31 | 0.03 | нет | 0.01 | <0.01 | основа | |

| Литье в кокиль перегретой жидкости | AZ91D | 8:70 | 0.58 | 0.24 | 0.017 | 0.0031 | 0.0021 | 0.0009 | основа |

| АМ60В | 6.00 | 0.008 | 0.27 | 0.017 | 0.0021 | 0.0006 | 0.0007 | основа |

Согласно предпочтительному способу формования при температуре, близкой к температуре ликвидуса, соответствующему настоящему изобретению, нагреватели 14 управляются микропроцессорами (не показаны), запрограммированными на установку точного распределения температур внутри части 12 цилиндра. Нагревание в канале для расплава цилиндра в сборе производится до температуры, приближающейся к температуре ликвидуса, так что твердая фаза составляет предпочтительно 0%, но не превосходит 5%. На фиг.3 показан пример распределения температур в части 12 цилиндра для достижения температуры ликвидуса, составляющей 595°С для сплава AZ91D.

Перемещение шнековой части 22 смешивает расплавленный сплав и перемещает его через невозвратный клапан 26, установленный на дальнем конце шнека, что сделано для накопления расплава в передней части канала для расплава, так называемой «части накопления» цилиндра. Невозвратный клапан 26 не дает расплаву выжиматься назад, в часть 12 цилиндра в ходе впрыска. С целью предотвращения окисления материала сплава внутренние части устройства 10 окружены инертным газом. Примером подходящего инертного газа служит аргон. Инертный газ поступает в устройство 10 через загрузочное устройство 18, которое предотвращает обратное течение воздуха. Дополнительно после впрыска во впускном патрубке 16 образуется пробка из твердого сплава. Эта пробка вытесняется, когда следующая порция сплава впрыскивается и захватывается в части после центрального литника литейной формы 24.

Приводящая во вращение часть 20 управляется микропроцессором (не показан), запрограммированным на воспроизводимое перемещение каждой порции материала сплава через часть 12 цилиндра с установленной скоростью, так что время пребывания каждой порции в различных температурных областях части 12 цилиндра точно регулируется, следовательно, воспроизводимым образом минимизируется содержание твердого вещества в каждой порции, чтобы обеспечить ситуацию, когда содержание твердой фазы не превышает 5%.

В соответствии с изобретением были проведены эксперименты по применению технологии литья под давлением к частицам Mg-9Al-1Zn и Mg-6Al с целью получения изделий, форма которых близка к заданной, после предварительного нагрева до температур, близких к температуре ликвидуса, и оценке характеристик микроструктуры и прочности на разрыв затвердевших сплавов. Для сравнения были использованы аналогичные марки сплавов, полученные после обработки из перегретой жидкости в ходе обычного литья в кокиль.

Подробности экспериментов

При литье под давлением исходный материал, представляющий собой механически раздробленные кусочки, были обработаны в системе Husky TXM500-M70, при этом сила смыкания составляла 500 тонн и указанная система была оборудована формой для получения образца для испытания на растяжение. Общий вес порции для четырех полостей был равен 250,3 г, включая 143,7 г материала в центральном литнике и литниковой системе и 35 г переполнения. При накоплении перед невозвратным клапаном порции нужного размера шнек ускоряется вперед до скорости в 2,2 м/с, впрыскивая сплав через центральный литник и литниковую систему, площадь которых составляет 64,8 мм, в полость литейной формы, предварительно нагретую до 200°С. После того, как литейная форма 24 заполнена суспензией твердой фазы в жидкой фазе, указанная суспензия может быть подвергнута окончательному уплотнению, при котором на короткое время, обычно менее 10 миллисекунд, к суспензии прикладывается давление, что делается до извлечения отформованного изделия из литейной формы 24. Считается, что окончательное уплотнение уменьшает внутреннюю пористость отформованного изделия.

Сплавы номинально одного химического состава также были переработаны в образцы для испытания на растяжения, что было сделано с использованием машины для литья в кокиль под давлением Bueler Evolution 420D в Hydro Research Park, Порсгрюнн (Porsgrunn), Норвегия. Кокиль был предварительно нагрет до 200°С, а температура расплавов из AZ91D и АМ60 В составляла 670°С и 680°С соответственно.

Испытание на растяжение было проведено согласно стандарту ASTM В557 с использованием цилиндрических образцов с уменьшенным диаметром поперечного сечения, составляющем 6,3 мм для формования и 5,9 мм для литья в кокиль, при этом длина образца составляла 50,8 мм. Измерения были проведены с использованием машины Instron 4476, оборудованной экстенсометром, скорость которого в поперечном направлении составляла 0,5 мм/мин. Для оценки предела прочности на разрыв, напряжения текучести и удлинения были проанализированы кривые растяжения. Химические составы определялись с помощью спектрометрии индуктивно связанной плазмой в соответствии с измененным стандартом ASTM E1097-97 и стандартом Е1479-99. Профили поперечных сечений для наблюдений через оптический микроскоп подготавливались с помощью полировки до 0,05 мкм деагломерированным алюминооксидным порошком. Для выявления микроструктуры поверхности были протравлены 1% раствором азотной кислоты в спирте. Более того, травление использовалось для показа различий в кристаллографической ориентации отдельных зерен. Стереологические параметры выбранных микроструктур измерялись с использованием количественного анализатора изображений. Структурные детали отображались с помощью сканирующей электронной микроскопии (SEM), а микрохимический анализ проводился с использованием рентгеномикроанализатора (EDAX). Рентгеновская дифрактометрия с CuK α-излучением применялась для определения фазовых и кристаллографических характеристик материалов.

Результаты

Различия сплавов AZ91 и АМ60 при расплавлении

На фиг.4 показана богатая Mg часть диаграммы состояния двойной смеси Mg-Al с отмеченными местами, соответствующими рассматриваемым сплавам и температурам обработки. Благодаря отклонению от состояния равновесия сплавы AZ91D и АМ60В при обычных условиях затвердевания содержат фазу Mg17Al12. Фаза образуется из-за эвтектической реакции во время достаточно быстрого охлаждения из жидкого состояния в результате образования сердцевины. Наличие 1% Zn не приводит к образованию новых фаз. Согласно диаграмме состояния тройной системы Mg-Al-Zn при условиях равновесия при наличии не более 4% Zn в тройных сплавах Mg-Al-Zn присутствуют те же фазы, что и в двойных системах Mg-Al. Цинк заменяет некоторое количество Al в интерметаллических смесях, что расширяет формулу до Mg17Al11.5Zn0.5. Если количество цинка превышает 4%, то мы попадаем в трехфазовую область, включая тройную интерметаллическую фазу ϕ. Эта смесь ведет к эвтектической реакции при температуре, равной приблизительно 360°С.

Температуры ликвидуса для сплавов AZ91D и АМ60 В отличаются приблизительно на 20°С и составляют номинально 595°С и 615°С соответственно. Для обоих химических составов характерное содержание fs твердой фазы может быть вычислено по формуле Шейля

где Tm - температура плавления чистого металла, TL - температура ликвидуса сплава и Ко - коэффициент равномерного распределения. Результаты представлены на фиг.5 в виде графика. Заметим, что температура ликвидуса любого заданного сплава изменяется в небольших пределах в зависимости от химического состава и микроструктуры. Например, изменения в содержании антиоксидантов, например бериллия, или действие очищающих агентов могут вызвать изменение температуры ликвидуса сплава. Ясно, что в диапазоне температур ниже температуры ликвидуса, даже очень небольшие изменения температуры приводят к значительным изменениям твердых фаз. Согласно изобретению твердая фаза поддерживается на уровне ниже 5%