Способ производства минераловатных изделий

Иллюстрации

Показать всеИзобретение относится к производству минераловатных изделий, а именно к способам производства минераловатных плит и полос с комбинированной структурой. Способ включает получение первичного ковра с горизонтальным положением волокон, перемещение первичного ковра, продольную резку ковра на слои, гофрирование, компоновку гофр, соединение слоев, отверждение. Гофрирование ковра производят путем периодического встречного вмятия первичного ковра с образованием перемычек между гофрами. Продольную резку на слои осуществляют посередине перемычек между гофрами. Перед соединением каждый слой поворачивают на угол 180° вокруг его продольной оси и совместно перемещают их под углом 180°>α>0 к направлению перемещения первичного ковра. Технический результат - упрощение технологии изготовления и повышение качества минераловатных плит и полос с комбинированной структурой. 3 ил.

Реферат

Изобретение относится к производству минераловатных изделий, а именно к способам производства минераловатных плит и полос с комбинированной структурой.

Известны способы производства плит и полос с комбинированной структурой, в том числе, сочетающих вертикально-слоистую структуру, расположенную в средней части плиты и полосы, и горизонтально-слоистую структуру, расположенную в верхней и нижней частях плиты и полосы (Г.Ф.Тобольский, Ю.Л.Бобров. Минераловатные утеплители и их применение в условиях сурового климата. Л., Стройиздат, Ленингр. отд-е, 1981, с.32…33). В предложенном способе получение минераловатных плит с комбинированной структурой осуществляется путем продольной резки минераловатного ковра на три слоя. Средний слой гофрируют вдоль или поперек ковра, а верхний и нижний слои подвергают уплотнению. После этого три слоя ковра складывают и полимеризуют. Однако конкретной информации о технологических режимах выполнения этих технологических операций в данной работе не содержится.

Очевидным недостатком такого способа получения плит и полос с комбинированной структурой является сложность осуществления технологии при его реализации. Это связано с тем, что резку ковра осуществляют на три слоя, при поперечном гофрировании получаются разные длины слоев. Средний слой в результате гофрирования имеет значительно меньшую длину по сравнению с верхним и нижним. При продольном гофрировании ширина среднего слоя становится значительно меньше ширины верхних и нижних слоев.

Приведение в соответствие данных условий осуществления процесса требует применения ряда дополнительных достаточно сложных технологических приемов и операций.

Другим существенным недостатком этого способа является низкое качество соединения верхних и нижних слоев с горизонтально-слоистой структурой и среднего слоя с вертикально-слоистой структурой через связующее путем его полимеризации. При изгибе плиты и полосы на слои будут действовать разные по величине растягивающие и сжимающие напряжения, приводящие к разрыву слоев в месте их соединения. Это снижает качество плит и полос.

Таким образом, основными недостатками способа, описанного в данной работе, является сложность реализации технологии и низкое качество получаемых плит и полос.

Наиболее близким по технической сущности и достигаемому эффекту является способ изготовления отвержденного нетканого полотна из минераловатного волокна (патент РФ №2152489 «Способ изготовления отвержденного нетканого полотна из минераловатного волокна и устройство для его осуществления», МПК7: Е04В 1/78, В65В 27/12, опубл. 10.07.2007). В указанном способе производство плит и полос с комбинированной структурой осуществляют путем получения первичного ковра с горизонтальным расположением волокон, перемещения первичного ковра, продольной резки ковра на слои, гофрирования одного из слоев, компоновки гофр, соединение слоев, отверждения плиты и полосы.

Недостатком этого способа является сложность технологии получения ковра с комбинированной структурой из-за необходимости использования трех слоев, разности длин периферийных и среднего слоев ковра после гофрирования последнего, а также низкое качество плиты и полосы из-за разрыва слоев в месте их соединения при изгибе плиты и полосы.

Задачей изобретения является упрощение технологии изготовления и повышение качества минераловатных плит и полос с комбинированной структурой.

Поставленная задача достигается тем, что в известном способе производства минераловатных изделий, преимущественно плит и полос с комбинированной структурой, включающем получение первичного ковра с горизонтальным положением волокон, перемещение первичного ковра, продольную резку ковра на слои, гофрирование, компоновку гофр, соединение слоев, отверждение, согласно изобретению гофрирование производят путем периодического встречного вмятия первичного ковра с образованием перемычек между гофрами, продольную резку на слои осуществляют по середине перемычек между гофрами, при этом перед соединением каждый слой поворачивают на угол 180° вокруг его продольной оси и совместно перемещают их под углом 180° >α>0 к направлению перемещения первичного ковра.

Осуществление операции гофрирования ковра путем периодического встречного вмятия с образованием перемычек между гофрами обеспечивает получение по периферии ковра преимущественно вертикально расположенных волокон, а в средней части ковра волокна остаются преимущественно расположенными горизонтально. Резка ковра на слои посередине перемычек или посередине высоты ковра позволяет получить два слоя, один из которых имеет вверху вертикально-слоистую структуру, а внизу - горизонтально-слоистую структуру. Другой слой имеет вверху горизонтально-слоистую структуру, а внизу - вертикально-слоистую структуру. В результате поворота каждого из слоев ковра вокруг их продольной оси на угол 180° положение частей слоев меняется на противоположное. Для исключения разрыва слоев ковра при их дальнейшем перемещении направления их перемещения изменяют на угол 180°>α>0.

Следовательно, предложенный согласно изобретению способ позволяет получать минераловатные плиты и полосы с комбинированной структурой путем деления первичного ковра только на два слоя. При этом длина и ширина слоев в процессе их обработки остаются равными. Это существенно упрощает технологию получения плит и полос с комбинированной структурой. Размещение места соединения слоев в средней части высоты плит и полос обеспечивает отсутствие в месте соединения слоев продольных растягивающих и сжимающих напряжений при изгибе плиты и полосы во время их транспортировки и эксплуатации. Это исключает расслоение плиты и полосы.

Таким образом, применение предложенного способа производства минераловатных плит и полос с комбинированной структурой позволяют существенно упростить технологию их изготовления с одновременным повышением их качества.

Предложенный способ производства минераловатных плит и полос проиллюстрирован на чертежах.

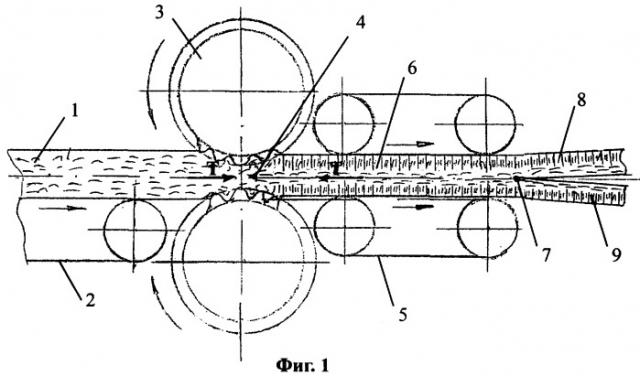

На фиг.1 показан процесс получения из первичного ковра двух слоев гофрированного ковра.

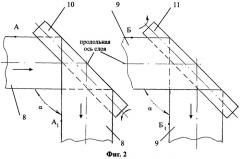

На фиг.2 показан процесс поворота слоев вокруг их продольной оси на угол 180° и изменение направления их перемещения на угол α.

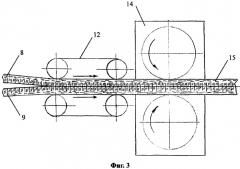

На фиг.3 показан процесс получения плит и полос с комбинированной структурой.

Рассмотрим технологию получения минераловатных плит и полос с комбинированной структурой.

Минераловатный ковер 1 с продольным расположением волокон вдоль ковра 1 со связующим (фиг.1) из камеры волокноосаждения (на чертеже не показано) передается на транспортер 2 и поступает к паре гофрировочных валков 3, где осуществляется гофрирование ковра 1 с получением на нем встречных вмятин с перемычками между гофрами. Далее гофрированный ковер 4 поступает к двухстороннему ленточному транспортеру 5, скорость перемещения ленты которого меньше скорости подачи гофрированного ковра 4 от гофрировочных валков 3. За счет этого на гофрированный ковер 4 действует продольное осевое усилие Т, благодаря чему гофры соединяются, образуя комбинированный минераловатный ковер 6. Далее ковер устройством для продольной резки 7 режется на два слоя 8, 9.

Направляющими роликами 10, 11 (фиг.2) слои 8, 9 поворачиваются вокруг своей продольной оси на угол 180 град. За счет этого точки А, Б слоев ковра оказываются в положениях A1, Б1. На фиг.2 направляющие ролики 10, 11 показаны условно смещенными вдоль оси слоев. Одновременно слои ковра 8, 9 меняют направление перемещения на угол 180°>α>0 по отношению к направлению перемещения первичного ковра 1.

В дальнейшем, проходя через двухсторонний транспортер 12 (фиг.3), слои 8, 9 накладываются друг на друга, соединяются и передаются в камеру тепловой обработки 14 для отверждения путем полимеризации связующего. После камеры тепловой обработки 14 минераловатная полоса 15 перемещается по транспортеру на линию продольной и поперечной резки полосы на плиты, упаковку и складирование (на чертеже не показаны).

При расположении волокон в ковре преимущественно перпендикулярно направлению его перемещения следует осуществлять продольное гофрирование ковра, затем осуществлять деформацию гофрированного ковра, соединяя гофры с уменьшением ширины ковра. Дальнейшие технологические операции: резка ковра на два слоя, разворот слоев на 180° вокруг их продольной оси, изменение направления перемещения слоев, соединение слоев, отверждение аналогичны варианту с поперечным гофрированием ковра.

Для промышленного применения предложенного способа в условиях одного из предприятий Челябинской области, выпускающего минераловатные плиты, разработаны технологические режимы получения минераловатных полос, плит типа «Венти-Оптимал» высотой 100 мм с требуемой средней плотностью 70…75 кг/м3. Принято, что исходный минераловатный ковер имеет плотность ~15 кг/м3 и высоту - 135 мм. Ковер деформируется гофрировочными валками. Форма, размеры гофр и гофрировочных валков рассчитаны с применением элементов теории расчета эвольвентных реечных передач, обеспечивая плавный выход рабочего инструмента из образовавшихся на ковре гофр. После дополнительной деформации гофрированной плиты она имеет высоту Н1=100 мм.

После продольной резки ленточной пилой получаются два слоя толщиной 50 мм. Слои поворачивают вокруг их продольной оси на угол 180° и изменяют направление их перемещения на угол 90°.

Затем слои накладывают друг на друга, образуя минераловатную полосу толщиной 100 мм, и перемещают в камеру тепловой обработки. После камеры тепловой обработки полосы режут поперек и на мерные длины, получая минераловатные плиты с комбинированной структурой.

Способ производства минераловатных изделий, преимущественно плит и полос с комбинированной структурой, включающий получение первичного ковра с горизонтальным расположением волокон, перемещение первичного ковра, продольную резку ковра на слои, гофрирование, компоновку гофр, соединение слоев, отверждение, отличающийся тем, что гофрирование производят путем периодического встречного вмятия первичного ковра с образованием перемычек между гофрами, продольную резку на слои осуществляют посередине перемычек между гофрами, при этом перед соединением каждый слой поворачивают на угол 180°, вокруг его продольной оси и совместно перемещают их под углом 180°>α>0 к направлению перемещения первичного ковра.