Тормозная колодка железнодорожного транспортного средства

Иллюстрации

Показать всеИзобретение относится к области железнодорожного транспорта, а именно к тормозным колодкам железнодорожных транспортных средств. Тормозная колодка содержит металлический каркас, композиционный фрикционный элемент и две твердые вставки, симметрично расположенные относительно горизонтальной оси колодки, перекрывающие ее фрикционную часть по ширине. Металлический каркас состоит из проволочного каркаса, представляющего собой впрессованные в композиционный фрикционный материал тыльной части колодки по периметру колодки две замкнутые рамки, и перфорированной жести, впрессованной в композиционный фрикционный материал тыльной поверхности колодки. Внутренние части рамок взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки. Тыльная нерабочая часть каждой из вставок имеет консоли, расположенные с каждой стороны вставки по длине вставки. Одна из консолей загнута в сторону тыльной поверхности колодки и размещена в центральной бобышке, другая - между центральной и вспомогательной бобышками. Каждая из вставок вставлена в одну из рамок проволочного каркаса и защемлена в нем. Вставки вместе с каркасом запрессованы в композиционном фрикционном элементе таким образом, что тыльные поверхности консолей вставок находятся в одной плоскости с поверхностью перфорированной жести тыльной стороны колодки. Достигается повышение прочности и надежности тормозной колодки, увеличение ресурса при эксплуатации, а также повышение стабильности эффективности торможения и восстанавливания поверхности колеса при торможении. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к тормозным устройствам, а именно к тормозным колодкам железнодорожных транспортных средств.

Из уровня техники известны серийно изготавливаемые в настоящее время чугунные тормозные колодки, например, изготавливаемые по ГОСТ 1205-73 «Колодки чугунные тормозные для вагонов и тендеров железных дорог. Конструкция и основные размеры» и композиционные тормозные колодки для железнодорожных вагонов.

Композиционные тормозные колодки для железнодорожных вагонов изготавливаются в России двух видов:

- с металлическим каркасом из стальной полосы с П-образным выступом и с приваренной к ней усилительной пластиной;

- с сетчато-проволочным каркасом.

(см. Б.А.Ширяев. Производство тормозных колодок из композиционных материалов для железнодорожных вагонов. М.: Химия, 1982 г., стр.8-14).

Известна колодка железнодорожного транспортного средства по авторскому свитедельству СССР №518403 (МПК В61Н 7/02, 1976 г.), состоящая из фрикционного материала и металлического каркаса. Металлический каркас представляет собой тыльник, выполненный в виде впрессованных во фрикционный материал по периметру колодки двух замкнутых рамок, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки. Тыльник снабжен металлической сеткой или перфорированной жестью, впрессованными во фрикционный материал. Этот каркас получил при серийном производстве название сетчато-проволочного, так как состоит из проволочного и сетчатого каркасов.

Главным существенным внешним и конструктивным отличием композиционных колодок с сетчато-проволочным каркасом от композиционных колодок со стальным металлическим каркасом является то, что центральная бобышка у этих колодок изготовлена из композиционного материала с внутренним армированием и обычно с каучуковым связующим, что резко повышает упругоэластические свойства колодки и, как следствие вибрационную стойкость колодки, исключает отрыв композиционного материала от каркаса и разрушение каркаса в месте П-образного выступа.

Эти колодки по сравнению с композиционными с цельнометаллическим каркасом также имеют больший срок службы, меньшую стоимость и металлоемкость.

Тормозные композиционные колодки по сравнению с чугунными получили значительно более широкое применение, так как они имеют более высокий коэффициент трения, меньшее усилие нажатия и износостойкость, в несколько раз более высокий срок службы, меньший вес, стоимость, а также обеспечивают бесшумное и плавное торможение поезда.

Однако при эксплуатации тормозных композиционных колодок могут возникать отдельные дефекты, в том числе: термические трещины на поверхности качения колес, износ поверхности качения колес, снижение тормозной эффективности колодок при попадании воды в зону трения (дождь, снег), а также при наличии угольной или торфяной пыли и листьев на поверхности рельса.

Известное техническое решение используется по тому же назначению, что и заявляемое и имеет общие с ним существенные признаки: «композиционный фрикционный материал», «проволочный каркас, выполненный в виде впрессованных во фрикционный материал тыльной части колодки по периметру колодки двух замкнутых рамок, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки», «центральная бобышка с отверстием под чеку и две боковые бобышки выполнены также из фрикционного композиционного материала» и «перфорированная стальная лента (жесть), впрессованная во фрикционный материал тыльной поверхности колодки».

Из уровня техники известны композиционные тормозные колодки, содержащие одну или несколько твердых вставок и предназначенные для снижения вышеуказанных недостатков композиционных тормозных колодок.

Известна тормозная колодка по патенту на изобретение №2309072 (F16D 65/04, 2007 г.), содержащая металлический каркас с П-образным выступом в центральной его части, композиционный фрикционный элемент и одну твердую вставку, расположенную в центральной части колодки и приваренную к металлическому каркасу. Твердая вставка выполнена из высокопрочного или ковкого чугуна, а отношение площади рабочей поверхности твердой вставки к общей площади рабочей поверхности колодки составляет от 4 до 20%. Композиционные колесосберегающие тормозные колодки со вставкой из специального высокопрочного или ковкого чугуна позволяют увеличить ресурс, так как примененный тип чугуна имеет ферритную структуру и графит в виде шаровидных или хлопьевидных включений, высокие механические свойства, в т.ч. предел прочности и относительное удлинение, благодаря чему в процессе торможения при высоких температурах чугун плавится и заполняет микротрещины на поверхности колеса, предотвращая тем самым дальнейшее развитие этих трещин, способствует улучшению поверхности катания колеса и увеличению стойкости колес к образованию выщербин и других дефектов. Кроме того, вставка из специального чугуна из-за присущей ей абразивности оказывает при нормальных и низких температурах очищающее воздействие на колесо, увеличивает шероховатость поверхности катания колеса и повышает сцепление колеса с рельсом и стабильность эффективности торможения, особенно в осенне-весенний период.

Однако в процессе эксплуатации колодок данной конструкции под действием вибрации, ударных нагрузок, особенно в условиях низких температур (морозов), имеет место отрыв фрикционного элемента от металлического каркаса, а иногда разрушение металлического каркаса в месте П-образного выступа. В отдельных случаях, исходя из условий эксплуатации, конструктивных особенностей отдельных колодок и разности фрикционно-износных свойств твердой вставки и композиционного фрикционного элемента целесообразно применение двух вставок. Однако рассматриваемая конструкция колодки предусматривает наличие только одной твердой вставки, что сужает функциональные возможности этой колодки с использованием вставки из высокопрочного или ковкого чугуна.

Известное техническое решение используется по тому же назначению и имеет общие с заявляемой колодкой существенные признаки: «композиционный фрикционный элемент», «твердая вставка из высокопрочного или ковкого чугуна приваренная к металлическому каркасу».

Известна колодка тормозная по авторскому свидетельству СССР №159186 (20f.l, МПК b61h, 1963 г.). Колодка тормозная для железнодорожного подвижного состава, преимущественно композиционная, содержит пару твердых вставок на фрикционной части. С целью увеличения эффективности взаимодействия колодки с ободом колеса, пара твердых вставок, симметрично расположена относительно горизонтальной оси колодки и перекрывает ее фрикционную часть по всей ширине. Вставки удерживаются за счет сил трения, возникающих между ними и фрикционным материалом колодки. В описании к авторскому свидетельству на изобретение на фиг.1 изображена колодка тормозная, содержащая в тыльной ее части металлический каркас.

Конструкция указанных колодок не обеспечивает требуемой надежности при эксплуатации, так как при длительных и экстренных торможениях, особенно в жаркую погоду, происходит интенсивная передача тепла из зоны трения на поверхность твердых вставок, тем более, что вставки, обычно металлические, имеют более высокую теплопроводность, вследствие чего температура композиционного материала на поверхностях, контактирующих с твердыми вставками, резко возрастает и происходит выгорание и расплавление органических материалов, включая связующее, входящих в состав композиционной колодки, в связи с чем крепление вставок ослабевает, они перестают выполнять свое назначение и могут выпасть на колодки.

Существенные признаки наиболее близкого аналога «две твердые вставки, симметрично расположенные относительно горизонтальной оси колодки перекрывают ее фрикционную часть по ширине», «металлический каркас» являются общими с существенными признаками заявляемой колодки.

Задачей, на решение которой направлена заявляемая тормозная колодка, является повышение прочности и надежности тормозной колодки, а следовательно, ресурса при эксплуатации, а также повышение стабильности эффективности торможения и восстанавливания поверхности колеса при торможении, то есть повышения ресурса колеса.

Поставленную задачу решает предлагаемая тормозная колодка для железнодорожного транспортного средства, содержащая:

- композиционный фрикционный элемент;

- две твердые вставки, симметрично расположенные относительно горизонтальной оси колодки, перекрывающие ее фрикционную часть по ширине;

- проволочный каркас, представляющий собой впрессованные в композиционный фрикционный материал тыльной части колодки по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки;

- металлическую сетку или перфорированную жесть, впрессованную в композиционный фрикционный элемент тыльной поверхности колодки.

Твердые вставки выполнены и размещены в колодке следующим образом:

- тыльная нерабочая часть каждой из двух твердых вставок имеет паз по длине вставки и четыре консоли, расположенные на две с каждой стороны вставки по ее длине, причем две консоли каждой из вставок загнуты в сторону тыльной поверхности колодки и размещены в центральной бобышке, а две противоположные консоли размещены между центральной и вспомогательной бобышками;

- каждая из вставок вставлена в одну из рамок проволочного каркаса и имеет в тыльной нерабочей части равную или меньшую рамке ширину и снабжена выступами и/или выемками для дополнительного ограничения перемещения вставок в проволочном каркасе по высоте, и/или длине, и/или ширине, а длина и/или ширина вставки в месте выступов больше длины и/или ширины рамки;

- каждая из вставок защемлена в проволочном каркасе и вставки вместе с каркасом запрессованы в композиционном фрикционном элементе таким образом, что тыльные поверхности консолей вставок находятся в одной плоскости с поверхностью перфорированной жести тыльной стороны колодки.

Центральная бобышка в верхней ее части, запрессованной фрикционным композиционным материалом, имеет паз для пропуска чеки.

Твердые вставки выполнены из высокопрочного или ковкого чугуна, а отношение общей площади их рабочей поверхности к рабочей поверхности колодки составляет от 8 до 30%.

Существенные признаки заявляемой колодки:

- «проволочный каркас, представляющий собой впрессованные в композиционный фрикционный материал тыльной части колодки по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки»;

- «металлическая сетка или перфорированная жесть, впрессованная в композиционный фрикционный элемент тыльной поверхности колодки»;

- «тыльная нерабочая часть каждой из двух твердых вставок имеет паз по длине вставки и четыре консоли, расположенные по две с каждой стороны вставки по ее длине, причем две консоли каждой из вставок загнуты в сторону тыльной поверхности колодки и размещены в центральной бобышке, а противоположные две консоли размещены между центральной и вспомогательной бобышками»;

- «каждая из вставок вставлена в одну из рамок проволочного каркаса и имеет в тыльной нерабочей части равную или меньшую рамке ширину и снабжена выступами и/или выемками для дополнительного ограничения перемещения вставок в проволочном каркасе по высоте, и/или длине, и/или ширине, а длина и/или ширина вставки в месте выступов больше длины и/или ширины рамки»;

- «каждая из вставок защемлена в проволочном каркасе и вставки вместе с каркасом запрессованы в композиционном элементе таким образом, что тыльные поверхности консолей вставок находятся в одной плоскости с поверхностью перфорированной жести тыльной стороны колодки»;

- «твердые вставки выполнены из высокопрочного или ковкого чугуна, а отношение общей площади их рабочей поверхности к рабочей поверхности колодки составляет от 8 до 30%», являются отличительными от существенных признаков наиболее близкого аналога.

В заявляемой конструкции колодки предусмотрено следующее:

- центральная и вспомогательные бобышки выполнены из композиционного фрикционного материала с внутренним армированием, что обеспечивает высокие прочностные свойства колодки из-за способности материала к упругоэластическим деформациям;

- обеспечено небольшое расстояние между двумя твердыми вставками, что позволяет минимизировать разрушающий эффект колодки из-за ударных и вибрационных нагрузок;

- крепление вставок путем защемления в проволочном каркасе по сравнению со сваркой, пайкой и другими жесткими способами крепления позволяет обеспечить возможность и способность колодки к упругоэластическим деформациям в пределах тех возможностей, которые позволяет обеспечить сам вулканизационный композиционный фрикционный материал;

- крепление загнутых консолей вставок в центральной бобышке, которая имеет высоту больше чем по бокам колодки, путем защемления в проволочном каркасе и запрессовывания в композиционном фрикционном материале обеспечивает дополнительное армирование центральной бобышки, а, главное, высокую прочность конструкции колодки и максимальный ресурс, так как в этом варианте крепления обеспечивается максимальная предельно допустимая толщина колодки в эксплуатации.

С целью уменьшения трещино-образования на месте стыка твердой вставки из чугуна и композиционного фрикционного материала и предотвращения образования единой вертикальной трещины с последующим разломом колодки на месте этого стыка, конструкцией каждой из двух твердых вставок в тыльной нерабочей части предусмотрены паз по длине вставки и четыре консоли, расположенные по две с каждой стороны вставки по ее длине.

За счет обеспечения крепления в тормозной композиционной колодке двух вставок из высокопрочного или ковкого чугуна исходя из конструктивных и технологических соображений, а также физико-механических и фрикционно-изностных свойств композиционного фрикционного элемента и вставки из высокопрочного или ковкого чугуна удалось добиться увеличения отношения общей рабочей поверхности вставок к общей площади рабочей поверхности тормозной колодки.

Для заявляемой конструкции колодки это отношение составляет от 8 до 30% (у аналога от 4 до 20%), что в свою очередь позволяет значительно снижать коэффициент трения без изменения шифра композиции, а, главное, повысить ресурс колеса, вследствие способности вставки восстанавливать поверхность катания колеса в процессе обычного торможения.

Размещение вставок предусмотрено непосредственно под контактирующими с колодкой поверхностями тормозного башмака, что также повышает прочность колодки.

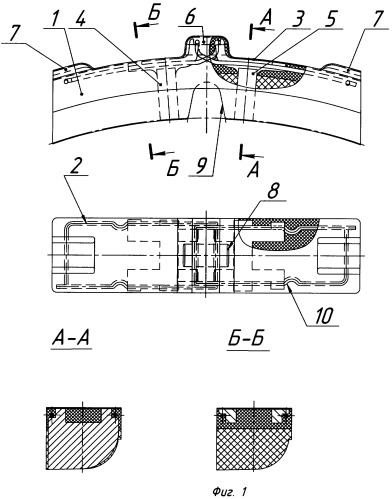

На фиг.1 представлена тормозная колодка железнодорожного транспортного средства, где

1 - композиционный фрикционный элемент, состоящий из одного или двух продольных слоев в зависимости от варианта изготовления колодки;

2 - проволочный каркас, представляющий собой впрессованные в

композиционный фрикционный материал тыльной части колодки по периметру колодки, две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки;

3 - металлическая сетка или перфорированная жесть, впрессованная

в композиционный фрикционный элемент тыльной поверхности

колодки;

4, 5 - две твердые вставки, симметрично расположенные относительно горизонтальной оси колодки, перекрывающие ее фрикционную часть по ширине;

6 - центральная бобышка;

7 - вспомогательные бобышки;

8 - отверстие под чеку в центральной бобышке;

9 - паз со стороны рабочей поверхности колодки (только для

варианта изготовления колодки с пазом);

10 - фиксирующие изгибы проволоки.

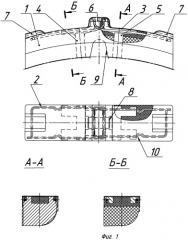

На фиг.2 изображен общий вид твердой вставки, где

4, 5 - две твердые вставки, отличающиеся размерами, так как рамки отличаются друг от друга шириной;

11 - консоли загнутые;

12 - консоли прямые;

13 - поперечные выступы в изогнутых консолях;

14 - продольные выступы в твердой вставке;

15 - продольные выступы на прямых консолях;

16 - паз по длине вставки в тыльной нерабочей части.

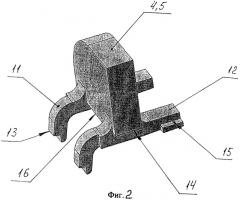

На фиг.3 изображен общий вид сетчато-проволочного каркаса с защемленными в нем твердыми вставками.

Технология изготовления тормозной колодки предусматривает следующие этапы (операции):

- изготовление (отливка) вставок из высокопрочного или ковкого чугуна;

- изготовление заготовки из перфорированной жести;

- изготовление и сварка проволочного каркаса из проволоки;

- сборка проволочного каркаса с твердыми вставками путем защемления;

- изготовление композиционных фрикционных материалов для рабочего и нерабочего слоев;

- поочередная укладка в пресс-форму заготовки из перфорированной жести, проволочного каркаса с твердой вставкой, навески нерабочего слоя с разравниванием и рабочего слоя с разравниванием композиционных фрикционных материалов и с последующим формованием под давлением в прессе;

- вулканизация колодок в пресс-форме под давлением и при температуре;

- сверление отверстий под чеку в тормозной колодке.

В исключительных случаях при использовании ржавых или загрязненных металлической арматуры и вставок из чугуна или при выполнении особых требований по прочности колодки может выполняться очистка арматуры и вставок обезжириванием или в пескоструйных аппаратах и промазка клеем по обычным известным технологиям с целью улучшения адгезии и крепления металлической арматуры с композиционным элементом.

Все операции, кроме предлагаемой сборки проволочного каркаса со вставками достаточно подробно описаны в технической литературе (см. Б.А.Ширяев. Производство тормозных колодок из композиционных материалов для железнодорожных вагонов. М.: Химия, 1982 г., и в представленных аналогах.

Твердая вставка может быть выполнена из специального чугуна, например высокопрочного или ковкого, путем отливки требуемой формы, например, способом точного литья в соответствии с изображением фиг.2, не требующей дальнейшей механической обработки.

С целью обеспечения очищающего, полирующего и восстанавливающего поверхность катания колеса воздействия на колесо на всей площади поверхности контакта колодки с колесом поперечное сечение колодки со вставкой имеет форму, не отличающуюся от формы колодки в других ее поперечных сечениях. С целью исключения поломки пресс-форм габарит вставки в поперечном сечении может предусматриваться на 1-3 мм меньше чем у композиционного фрикционного элемента.

При сборе вставок с проволочным каркасом каждую из твердых вставок вручную поворачивают на 90° по отношению к проволочной рамке, то есть поперек рамки, и снизу в рамку заводят прямоугольные консоли вставки, оставляя загнутые консоли под рамкой. Затем в этом положении поворачивают вставку в продольное положение примерно под углом до 45° к горизонту таким образом, что продольные выступы прямых консолей остаются над проволочной рамкой. После этого вставку поворачивают примерно до 0° к горизонту и подвигают вручную к поперечной проволоке рамки таким образом, что проволока размещается на поперечных выступах загнутых консолей. Затем с помощью пневматического пресса в штампе или каким-либо другим способом выполняют фиксирующий изгиб проволочной рамки с одновременным защемлением в ней двух твердых вставок вместе или поочередно.

Дополнительно к защемлению вставок в проволочном каркасе допускается связывание вставок между собой проволокой, синтетическим шнуром и т.п., в центральной бобышке, для чего во вставках могут быть предусмотрены специальные выемки.

После формования с фрикционным композиционным материалом в прессе под давлением и вулканизации колодок в пресс-форме под давлением и при температуре вставки вместе с сетчато-проволочным каркасом будут запрессованы в композиционном фрикционном элементе таким образом, что тыльные поверхности консолей вставок находятся в одной плоскости с поверхностью перфорированной жести тыльной стороны колодки.

Самое главное, что при этом загнутые консоли твердых вставок размещены в центральной бобышке. В связи с этим значительно увеличивается прочность и ресурс эксплуатации тормозной колодки, так как в этом случае центральная бобышка с отверстием под чеку, армированная сетчато-проволочным каркасом и загнутыми консолями твердых вставок, вместе с боковыми бобышками выполнена из прочного и эластичного композиционного фрикционного материала, обладающего способностью к упругоэластическим деформациям.

Выполнение заявляемой тормозной колодки новой конструкции с признаками, указанными в отличительной части формулы, позволяет повысить прочность конструкции колодки и увеличить ресурс колодок и колес в эксплуатации.

Прочная, надежная конструкция композиционной тормозной колодки с твердыми вставками из специального высокопрочного или ковкого чугуна, в свою очередь позволит добиться стабильной эффективности торможения, в том числе при обледенении и в дождь, повысить теплоотдачу в окружающую среду, обеспечить очищающее, полирующее и восстанавливающее воздействие на поверхность катания колеса, заполнять мельчайшие трещины на колесе чугуном при его расплавлении при высоких температурах и предотвращать их дальнейшее развитие и как, следствие, повысить ресурс работы колеса и ресурс колодки.

1. Тормозная колодка железнодорожного транспортного средства, содержащая металлический каркас, композиционный фрикционный элемент и две твердые вставки, симметрично расположенные относительно горизонтальной оси колодки, перекрывающие ее фрикционную часть по ширине, отличающаяся тем, что металлический каркас состоит из проволочного каркаса, представляющего собой впрессованные в композиционный фрикционный материал тыльной части колодки по периметру колодки две замкнутые рамки, внутренние части которых взаимно перекрыты и отогнуты наружу тыльной части колодки, образуя ушко для пропуска чеки, и перфорированной жести, впрессованной в композиционный фрикционный материал тыльной поверхности колодки, а тыльная нерабочая часть каждой из вставок имеет консоли, расположенные с каждой стороны вставки по длине вставки, причем, по меньшей мере, одна из консолей загнута в сторону тыльной поверхности колодки и размещена в центральной бобышке, и, по меньшей мере, одна из консолей размещена между центральной и вспомогательной бобышками, а каждая из вставок вставлена в одну из рамок проволочного каркаса и защемлена в нем, и вставки вместе с каркасом запрессованы в композиционном фрикционном элементе таким образом, что тыльные поверхности консолей вставок находятся в одной плоскости с поверхностью перфорированной жести тыльной стороны колодки.

2. Тормозная колодка железнодорожного транспортного средства по п.1, отличающаяся тем, что тыльная нерабочая часть каждой из вставок имеет паз по длине вставки и равную или меньшую рамке ширину и снабжена выступами и/или выемками для дополнительного ограничения перемещения вставок в проволочном каркасе по высоте, и/или длине, и/или ширине, а длина и/или ширина вставки в месте выступов больше длины и/или ширины рамки.

3. Тормозная колодка железнодорожного транспортного средства по п.1, отличающаяся тем, что твердые вставки выполнены из высокопрочного или ковкого чугуна, а отношение общей площади их рабочей поверхности к рабочей поверхности колодки составляет от 8 до 30%.