Получение разветвленных алифатических спиртов с использованием объединенных технологических потоков установки гидрирования и установки дегидрирования-изомеризации

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения алифатических спиртов, которые могут быть использованы для получения поверхностно-активных веществ, сульфатов. Способ включает введение углеводородного потока Фишера-Тропша, содержащего олефины и парафины, причем указанный углеводородный поток Фишера-Тропша содержит от 5 до 80% олефинов, имеющих среднее число атомов углерода от 10 до 17, и парафины, в установку гидрирования, где установка гидрирования выполнена так, чтобы гидрировать, по меньшей мере, часть олефинов в углеводородном потоке Фишера-Тропша до парафинов, и где, по меньшей мере, часть непрореагировавших компонентов углеводородного потока Фишера-Тропша и, по меньшей мере, часть гидрированных олефинов образуют второй углеводородный поток; введение второго углеводородного потока в установку дегидрирования-изомеризации, где установка дегидрирования-изомеризации выполнена так, чтобы дегидрировать, по меньшей мере, часть парафинов во втором углеводородном потоке до олефинов, и где установка дегидрирования-изомеризации также выполнена так, чтобы изомеризовать, по меньшей мере, часть линейных олефинов до разветвленных олефинов в присутствии катализатора дегидрирования - изомеризации, содержащего водородную форму цеолита, имеющего изотопическую решетчатую структуру ферриерита, и где время пребывания является таким, что превращение парафинов в олефины находится ниже 40 мол.%, и где, по меньшей мере, часть непрореагировавших компонентов второго углеводородного потока и, по меньшей мере, часть продуктов реакций дегидрирования и изомеризации образуют третий углеводородный поток, причем третий углеводородный поток содержит олефины и парафины, и где, по меньшей мере, часть олефинов в третьем углеводородном потоке представляет собой разветвленные олефины; и введение, по меньшей мере, части третьего углеводородного потока в установку гидроформилирования, где установка гидроформилирования выполнена так, чтобы гидроформилировать, по меньшей мере, часть олефинов в третьем углеводородном потоке с получением алифатических спиртов со средним числом атомов углерода от 11 до 18, и где, по меньшей мере, часть полученных алифатических спиртов содержит разветвленную алкильную группу. 17 з.п. ф-лы, 7 табл., 3 ил.

Реферат

Предпосылки изобретения

Перекрестная ссылка на родственную заявку

Настоящая заявка заявляет преимущество предварительной заявки на патент США, регистрационный № 60/511562, направленной на рассмотрение 15 октября 2003.

Область техники

Настоящая заявка в целом относится к системам и способам получения алифатических спиртов. В частности, варианты осуществления изобретения, описанные в работе, относятся к системам и способам получения разветвленных алифатических спиртов с использованием установок гидрирования и дегидрирования-изомеризации.

Описание уровня техники

Алифатические спирты являются важными соединениями, которые могут быть использованы в различных целях или могут быть превращены в другие химические соединения (например, в поверхностно-активные вещества, сульфаты). Поверхностно-активные вещества могут быть использованы в различных целях (например, в качестве детергентов, мыла, при регенерации масла).

Структура алифатического спирта может влиять на свойства производимого из алифатического спирта поверхностно-активного вещества и/или детергента (например, на растворимость в воде, способность к биологическому разложению и моющую способность в холодной воде). Например, на растворимость в воде можно влиять линейностью алифатической части алифатического спирта. С ростом линейности алифатической части растет, гидрофильность (то есть сродство к воде) поверхностно-активного вещества на основе алифатического спирта может падать. Таким образом, растворимость в воде и/или моющие свойства поверхностно-активного вещества на основе алифатического спирта могут уменьшаться. Введение разветвлений в алифатическую часть поверхностно-активного вещества на основе спирта может повышать растворимость в холодной воде и/или моющую способность поверхностно-активного вещества на основе спирта. Способность к биологическому разложению поверхностно-активных веществ на основе алифатических спиртов, однако, может уменьшаться, если разветвления в алифатической части спиртового поверхностно-активного вещества включают большое число четвертичных атомов углерода. Введение разветвлений с минимальным числом четвертичных атомов углерода в алифатическую часть поверхностно-активного вещества на основе алифатического спирта может повышать растворимость в холодной воде и/или моющую способность спиртовых поверхностно-активных веществ при сохранении способности к биологическому разложению детергентов.

Алифатическая часть алифатического спирта, используемого для производства поверхностно-активного вещества, может включать одну или несколько алифатических алкильных групп в качестве разветвлений. Алифатические алкильные группы, которые могут образовывать разветвления в алифатической части, могут представлять собой метильные, этильные, пропильные или высшие алкильные группы. Четвертичные или третичные атомы углерода могут присутствовать, если алифатическая часть разветвлена. Число четвертичных и третичных атомов углерода может быть результатом схемы разветвления в алифатической части. В данном изобретении выражение «алифатический четвертичный атом углерода» относится к атому углерода, который не связан ни с одним атомом водорода.

Способы получения композиций разветвленных первичных спиртов описаны в патенте США № 5849960 (Singleton et al.), под названием “Highly Branched Primary Alcohol Compositions and Biodegradable Detergents Made Therefrom”, а также в патенте США № 6150322 (Singleton et al.), под названием “Highly Branched Primary Alcohol Compositions and Biodegradable Detergents Made Therefrom”.

Суть изобретения

В одном из вариантов осуществления изобретения алифатические спирты могут быть получены способами, которые включают гидрирование олефинов до парафинов. Технологический поток сырья, поступающий на установку гидрирования, может включать линейные олефины и парафины со средним числом атомов углерода от 7 до 18. В одном из вариантов осуществления изобретения технологический поток сырья, поступающий на установку гидрирования, включает линейные олефины и парафины со средним числом атомов углерода от 10 до 17. В данном изобретении выражение «углеродное число или число атомов углерода» относится к общему числу атомов углерода в молекуле. Технологический поток сырья, поступающий на установку гидрирования, в некоторых вариантах осуществления, получен в процессе Фишера-Тропша.

На установке гидрирования, по меньшей мере, часть олефинов в потоке сырья может быть прогидрирована с получением парафинов. Полученный поток парафинового сырья может быть подан на установку дегидрирования-изомеризации. По меньшей мере, часть парафинов в потоке сырья может быть подвергнута дегидрированию с образованием олефинов. Установка дегидрирования-изомеризации также может изомеризовать, по меньшей мере, часть полученных олефинов и, по меньшей мере, часть олефинов, которые уже присутствуют в потоке исходного сырья. Олефины, полученные с установки дегидрирования-изомеризации, могут быть подвергнуты гидроформилированию с получением алифатических спиртов. По меньшей мере, часть алифатических спиртов может иметь разветвленную алифатическую структуру.

По меньшей мере, часть парафинов в потоке сырья может быть подвергнута дегидрированию с получением олефинов в установке дегидрирования-изомеризации. По меньшей мере, часть полученных олефинов и, по меньшей мере, часть олефинов, которые уже присутствуют в потоке сырья, также могут быть подвергнуты изомеризации на установке дегидрирования-изомеризации. Процесс изомеризации превращает линейные олефины (например, неразветвленные олефины) в разветвленные. Изомеризованные олефины могут быть подвергнуты гидроформилированию с получением соответствующих алифатических спиртов. После гидроформилирования олефинов непрореагировавшие компоненты могут быть отделены от полученных алифатических спиртовв. Парафины и непрореагировавшие олефины в отделенном потоке могут быть рециркулированы назад на установку дегидрирования-изомеризации.

Условия процесса в установке дегидрирования-изомеризации могут быть такими, что полученные разветвленные олефины имеют среднее число разветвлений на молекулу олефина от 0,7 до 2,5. Разветвленные олефины могут представлять собой, но без ограничения, метил- и/или этил-разветвленные олефины. Процесс изомеризации может давать разветвленные олефины, которые содержат менее чем 0,5% четвертичных алифатических атомов углерода. Установка дегидрирования-изомеризации может содержать катализатор, который выполняет две функции: дегидрирование парафинов до олефинов и изомеризацию олефинов в разветвленные олефины.

В одном из вариантов осуществления изобретения установка дегидрирования-изомеризации может включать большое количество зон, а именно первую реакционную зону и вторую реакционную зону. Первая реакционная зона может представлять собой зону дегидрирования. Вторая реакционная зона может представлять собой зону изомеризации. Поток углеводородов, состоящий из олефинов и парафинов, может поступать в зону дегидрирования. По меньшей мере, часть парафинов в потоке углеводородов может дегидрироваться до олефинов с получением обогащенного ими потока. Обогащенный олефинами поток может поступать в зону изомеризации. В зоне изомеризации, по меньшей мере, часть олефинов из обогащенного олефинами потока может быть подвергнута изомеризации до разветвленных олефинов. Разветвленные олефины могут быть превращены в алифатические спирты гидроформилированием. После гидроформилирования олефинов поток парафинов и непрореагировавших олефинов может быть отделен от полученных алифатических спиртовых продуктов. Поток парафинов и непрореагировавших олефинов может быть рециркулирован направлением, по меньшей мере, части потока парафинов и непрореагировавших олефинов на установку дегидрирования-изомеризации и/или в поток, поступающий на установку дегидрирования-изомеризации.

В одном из вариантов изобретения установка дегидрирования-изомеризации может иметь конфигурацию составного (сложенного) слоя, который может включать катализатор дегидрирования и катализатор изомеризации углеводородного потока. По меньшей мере, часть парафинов в углеводородном потоке может быть дегидрирована до олефинов с получением обогащенного ими потока. Обогащенный олефинами поток может поступать в зону изомеризации. В зоне изомеризации, по меньшей мере, часть олефинов в обогащенном олефинами потоке может изомеризоваться до разветвленных олефинов, которые могут быть превращены в алифатические спирты гидроформилированием. После гидроформилирования олефинов поток парафинов и непрореагировавших олефинов может быть отделен от полученных алифатических спиртовых продуктов. Поток парафинов и непрореагировавших олефинов может быть рециркулирован направлением, по меньшей мере, части потока парафинов и непрореагировавших олефинов назад на установку дегидрирования-изомеризации и/или в поток, поступающий на установку дегидрирования-изомеризации.

В некоторых вариантах осуществления, по меньшей мере, часть алифатических спиртов может быть сульфатирована с образованием алифатических сульфатов. В некоторых вариантах осуществления алифатические сульфаты могут содержать разветвленные алкильные группы.

В некоторых вариантах изобретения, по меньшей мере, часть полученных алифатических спиртов может быть оксиалкилирована с получением оксиалкиловых спиртов. В некоторых вариантах осуществления изобретения, по меньшей мере, часть полученных алифатических спиртов может содержать разветвленные алкильные группы. В некоторых вариантах изобретения, по меньшей мере, часть полученных разветвленных алифатических спиртов может быть этоксилирована с образованием разветвленных этоксиалкиловых спиртов. По меньшей мере, часть оксилакиловых спиртов может быть сульфатирована с образованием оксиалкилсульфатов. В некоторых вариантах изобретения оксиалкилсульфаты могут содержать разветвленные алкильные группы.

Краткое описание чертежей

Преимущества настоящего изобретения будут очевидны для специалиста в данной области техники при рассмотрении приведенного ниже подробного описания вариантов осуществления изобретения и при рассмотрении прилагаемых чертежей, где:

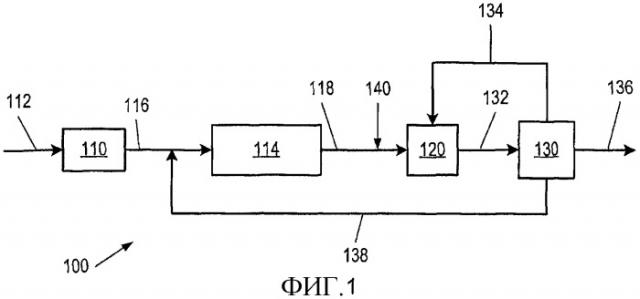

ФИГ.1 показывает принципиальную схему варианта осуществления системы для производства алифатических спиртов с использованием установки гидрирования и установки дегидрирования-изомеризации;

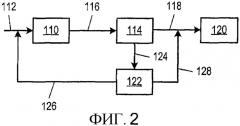

ФИГ.2 показывает принципиальную схему варианта осуществления системы для производства разветвленных алифатических спиртов с использованием установки гидрирования, установки дегидрирования-изомеризации и установки разделения для отделения разветвленных олефинов от линейных олефинов и парафинов;

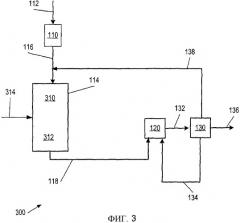

ФИГ.3А-В показывают принципиальные схемы вариантов осуществления системы для производства разветвленных алифатических спиртов с использованием установки гидрирования и установки дегидрирования-изомеризации с двумя зонами;

ФИГ.3 показывает принципиальную схему варианта осуществления системы для производства разветвленных алифатических спиртов с использованием установки гидрирования и установки дегидрирования-изомеризации с конфигурацией катализатора в виде составного слоя.

Хотя настоящее изобретение допускает различные модификации и альтернативные формы, конкретные варианты осуществления изобретения представлены с помощью примера в чертежах и будут рассмотрены подробно. Следует понимать, что чертежи и подробное описание не предназначены для ограничения изобретения конкретной описанной формой, но напротив, изобретение должно охватывать все модификации, эквивалентные и альтернативные варианты, подпадающие под суть и объем настоящего изобретения, которое определено в прилагаемой формуле изобретения.

Подробное описание вариантов осуществления изобретения

Углеводородные продукты могут быть синтезированы из синтез-газа (то есть смеси водорода и монооксида углерода), используя процесс Фишера-Тропша. Синтез-газ может быть получен частичным сжиганием нефти (например, каменного угля, углеводородов), конверсией природного газа или за счет его частичного окисления. Процесс Фишера-Тропша каталитически превращает синтез-газ в смесь продуктов, которые включают насыщенные углеводороды, ненасыщенные углеводороды и незначительное количество кислородсодержащих продуктов. Продукты процесса Фишера-Тропша могут быть использованы для производства топлив (например, бензина, дизельного топлива), смазочных масел и восков.

Технологические потоки синтеза Фишера-Тропша также могут быть использованы для получения продуктов широкого потребления, которые имеют экономическое значение. Например, линейные олефины представляют собой продукты широкого назначения, которые могут быть использованы для получения поверхностно-активных веществ. Использование части технологического потока для получения линейных олефинов может повысить его экономичность.

Поверхностно-активные вещества, полученные из разветвленных олефинов, могут обладать другими свойствами, чем поверхностно-активные вещества, полученные из линейных олефинов. Например, поверхностно-активные вещества, полученные из разветвленных олефинов, имеют повышенную растворимость в воде и/или улучшенные моющие свойства по сравнению с поверхностно-активными веществами, полученными из линейных олефинов. На способность к биологическому разложению поверхностно-активного вещества, однако, может влиять наличие четвертичных атомов углерода в его разветвленной части. Поверхностно-активные вещества, полученные из разветвленных олефинов с минимальным числом четвертичных атомов углерода, могут обладать подобной способностью к биологическому разложению, что и поверхностно-активные вещества, полученные из линейных олефинов. Производство разветвленных олефинов из технологического потока Фишера-Тропша может повысить его экономическую ценность. В некоторых вариантах осуществления изобретения линейные олефины могут быть превращены в разветвленные олефины с минимальным числом четвертичных атомов углерода, используя катализатор изомеризации. Увеличение количества разветвленных олефинов, полученных из технологического потока Фишера-Тропша, может повысить его экономическую ценность.

Описаны способы повышения количества разветвленных олефинов, полученных из технологического потока, который включает определенное количество олефинов, что в результате повышает его экономическую ценность. Такие способы могут быть использованы как для технологических потоков Фишера-Тропша, так и потоков продуктов из других источников, которые содержат углеводороды.

Состав потока углеводородного сырья может включать парафины и олефины. По меньшей мере, часть углеводородного потока может состоять из линейных парафинов и олефинов, содержащих, по меньшей мере, от 4 до 10 атомов углерода. Поток углеводородного сырья может быть получен по процессам Фишера-Тропша или олигомеризации этилена. Катализаторы Фишера-Тропша и реакционные условия могут быть подобраны так, чтобы получить определенную смесь продуктов в потоке. Например, катализатор Фишера-Тропша и условия реакции могут быть подобраны так, чтобы увеличить количество олефинов и уменьшить количество парафинов и окисленных соединений в потоке. С другой стороны, катализатор и условия реакции могут быть подобраны так, чтобы увеличить количество парафинов и уменьшить количество олефинов и окисленных соединений в потоке.

Катализатор, используемый в процессе Фишера-Тропша, может представлять собой соединения Mo, W, элементов VIII группы или их комбинации. Соединения VIII группы включают, но не ограничиваются только ими, соединения железа, кобальта, рутения, родия, платины, палладия, иридия и осмия. Комбинации соединений Mo, W и элементов VIII группы могут быть получены в форме свободных металлов. В варианте осуществления изобретения комбинации соединений Mo, W и элементов VIII группы могут быть получены в виде сплавов. Комбинации соединений Mo, W и элементов VIII группы могут быть получены в некоторых вариантах изобретения в виде оксидов, карбидов или других соединений. В других вариантах осуществления изобретения комбинации соединений Mo, W и элементов VIII группы могут быть получены в виде солей. В качестве катализаторов Фишера-Тропша в промышленности используют катализаторы на основе железа и кобальта. Катализаторы рутения в условиях высокого давления способствуют предпочтительному образованию высокомолекулярных парафинов с высокой температурой плавления. Синтетические катализаторы Фишера-Тропша могут включать плавленое железо. В некоторых вариантах осуществления изобретения катализатор Фишера-Тропша на основе плавленого железа может включать промотор (например, калий или оксиды на подложке из диоксида кремния, подложке из оксида алюминия или подложке из алюмосиликата). В катализаторе Фишера-Тропша может быть использован металлический кобальт. При соответствующем выборе подложки, промоторов и комбинаций других металлов каталитическая система на основе кобальта может быть ориентирована на производство состава, обогащенного требуемыми углеводородами. Известно, что катализаторы на основе сплава железо-кобальт селективны в отношении получения олефинов. Катализаторы и комбинации для производства различных углеводородов с помощью процесса Фишера-Тропша в целом известны.

Хотя упоминается поток процесса Фишера-Тропша, может быть использован любой поток олефинов и насыщенных углеводородов. Большое число потоков Фишера-Тропша может содержать от 5 до 80% олефинов, причем остальное количество составляют насыщенные углеводороды, включающие парафины и другие соединения.

В некоторых вариантах осуществления изобретения потоки сырья, содержащие олефины и парафины, могут быть получены через крекинг высокомолекулярных парафинов или олигомеризацию олефинов. Промышленно полученные олефины, произведенные олигомеризацией этилена, продаются в Соединенных Штатах компаниями Chevron Phillips Chemical Company, Shell Chemical Company (как NEODENE®) и British Petroleum. Крекинг высокомолекулярных парафинов с получением α-олефинов и парафинового сырья описан в патенте США № 4579986 (Sie) под названием “Process for The Preparation of Hydrocarbons” и в патентной заявке США № 10/153955 (Ansorge et al.) под названием “Process for the Preparation of Linear Olefins and Use Thereof to Prepare Linear Alcohols”. Конкретные способы получения линейных олефинов из этилена описаны в патенте США № 3676523 (Mason) под названием “Alpha-Olefin Production”, патенте США № 3686351 (Mason) под названием “Alpha-Olefin Production”; в патенте США № 3737475 (Mason) под названием “Alpha-Olefin Production” и в патенте США № 4020121 (Kister et al.) под названием “Oligomerization Reaction System”. Большинство упомянутых выше процессов дают α-олефины. Высшие линейные внутренние олефины могут быть получены промышленным способом (например, хлорированием-дегидрохлорированием парафинов, дегидрированием парафинов, изомеризацией α-олефинов).

В одном из вариантов осуществления изобретения получают поток сырья для получения углеводородного потока, который содержит разветвленные олефины. Такие разветвленные олефины могут быть превращены в разветвленные алифатические спирты с использованием различных способов. Поток сырья может содержать парафины от 50 до 90 мас.% из расчета на поток сырья. В некоторых вариантах осуществления изобретения поток сырья может содержать парафинов больше, чем 90 мас.%. Поток сырья также может включать олефины. Содержание олефина в потоке сырья может составлять от 10 до 50 мас.%. В некоторых вариантах осуществления изобретения поток сырья может содержать олефинов больше, чем 90 мас.%.

Состав потока сырья может включать углеводороды со средним числом атомов углерода от 4 до 30. В некоторых вариантах осуществления изобретения среднее число атомов углерода в потоке сырья может находиться от 4 до 24. В других вариантах среднее число атомов углерода в потоке сырья может находиться от 4 до 18. Среднее среднее число атомов углерода в потоке сырья может находиться от 7 до 18. В некоторых вариантах осуществления изобретения среднее число атомов углерода в сырьевом потоке может находиться от 10 до 17. В некоторых вариантах осуществления изобретения среднее число атомов углерода в сырьевом потоке может находиться от 10 до 13. В других вариантах изобретения среднее число атомов углерода в сырьевом потоке может находиться от 14 до 17.

Олефины с разветвленными цепочками могут быть превращены в разветвленные алифатические спирты (например, разветвленные первичные спирты) гидроформилированием. Определение «гидроформилирование», используемое в данном случае, относится к производству спиртов из олефинов через процесс карбонилирования и гидрирования. Для производства алифатических спиртов из олефинов могут быть использованы и другие процессы. Примерами других процессов получения алифатических спиртов из олефинов являются, но не ограничиваются только ими, гидратация, окисление и гидролиз, сульфатирование и гидратация и эпоксидирование и гидратация. Состав потока спиртового продукта может включать алифатические спирты, имеющие среднее число атомов углерода от 5 до 31. В варианте осуществления изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 7 до 20. В некоторых вариантах осуществления изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 11 до 18. В некоторых вариантах изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 11 до 14. В других вариантах изобретения среднее число атомов углерода алифатических спиртов в потоке спиртового продукта может находиться от 15 до 18.

В некоторых вариантах изобретения первый углеводородный поток может содержать нежелательные соединения (например, оксигенаты и диены), которые могут снижать селективность катализатора в процессе, используемом для производства алифатических спиртов. Удаление нежелательных соединений может быть проведено гидрированием первого углеводородного потока. Гидрирование первого углеводородного потока в некоторых вариантах изобретения может давать углеводородный поток, содержащий более чем 90 мас.% парафинов. Гидрированный углеводородный поток может быть подвергнут дегидрированию с получением олефинового потока. Катализатор, используемый в процессе дегидрирования, может определять положение двойной связи. В некоторых вариантах изобретения олефиновый углеводородный поток может содержать олефины, из которых α-олефины с линейной структурой углеродного скелета составляют более чем 70 мас.%. В других вариантах изобретения поток олефиновых углеводородов может включать олефины, из которых более 50% представляют собой внутренние олефины.

Первый углеводородный поток может быть введен в установку гидрирования 110 через первый трубопровод 112, как это показано для системы 100 на ФИГ.1. Первый углеводородный поток включает олефины и парафины. В установке гидрирования 110, по меньшей мере, часть олефинов в первом углеводородном потоке может быть прогидрирована до парафинов с получением второго углеводородного потока.

Реакционные условия в установке гидрирования 110 можно контролировать для гидрирования олефинов и диенов и удаления оксигенатов. Рабочая температура установки гидрирования 110 может находиться от 100 до 300°С. В некоторых вариантах рабочая температура может находиться от 150 до 275°С. В других вариантах осуществления рабочая температура может находиться от 175 до 250°С. Рабочее давление может находиться от 5 до 150 атмосфер (от 506 до 1520 кПа). В некоторых вариантах рабочее давление может находиться от 10 до 500 атмосфер (от 1013 до 5065 кПа).

Процессы гидрирования могут быть проведены с использованием любого типа расположения каталитического слоя (например, кипящий слой, движущийся слой, слой суспендированной фазы или неподвижный слой). В некоторых вариантах может быть использован неподвижный слой. В системе с неподвижным слоем водород может быть подан на стадию гидрирования с часовой объемной скоростью газа от 100 нормальных литров газа/литр катализатора/час (нЛ/Л/час) до 1000 нЛ/Л/час. В некоторых вариантах водород может быть подан при часовой объемной скорости газа от 250 до 5000 нЛ/Л/час. Определение «часовая объемная скорость газа, выраженная в единицах нормальный литр/литр катализатора/час», используемое в описании, означает объем газа в литрах при стандартных условиях 0°С и давлении 760 мм рт.ст.

Большой ряд композиций катализаторов гидрирования в целом известен и коммерчески доступен. В некоторых вариантах осуществления катализатор гидрирования может содержать один или несколько металлов из группы VIB и VII Периодической таблицы элементов. В некоторых вариантах осуществления изобретения металлами являются, но не ограничиваются только ими, молибден, вольфрам, кобальт, никель, рутений, иридий, осмий, платина и палладий. Катализатор гидрирования может содержать тугоплавкий оксид или силикат в качестве связующего вещества.

Условия реакции гидрирования и катализаторы описаны в европейском патенте № 0583836 (Eilers et al.) под названием “Process for Preparation of Hydrocarbon Fuels”, европейском патенте № 0668342 (Eilers et al.) под названием “Lubricating Base Oil Preparation Process”. Условия реакции гидрирования и катализаторы также описаны в патенте США № 5371308 (Gosselink et al.) под названием “Process for Preparation of Lower Olefins”.

В некоторых вариантах осуществления изобретения второй углеводородный поток, который содержит парафины и олефины, может быть введен на установку дегидрирования-изомеризации. Установка дегидрирования-изомеризации может заменять две независимые установки (например, установку изомеризации и установку дегидрирования). Установка дегидрирования-изомеризации может дегидрировать парафины до олефинов и изомеризовать полученные олефины и/или исходные олефины, присутствующие в углеводородном потоке, до разветвленных олефинов. В варианте осуществления изобретения катализатор может осуществлять дегидрирование-изомеризацию углеводородов во втором углеводородном потоке. В некоторых вариантах осуществления катализатор может быть один. В некоторых вариантах осуществления катализатор может представлять собой смесь двух катализаторов (например, катализатор дегидрирования и катализатор изомеризации). В других вариантах осуществления изобретения два отдельных катализатора, расположенных в различных зонах или в конфигурации составного слоя в одной установке дегидрирования-изомеризации, могут осуществлять процесс дегидрирования-изомеризации. В данном случае определение «катализатор дегидрирования-изомеризации» может представлять собой один или несколько катализаторов.

В некоторых вариантах осуществления изобретения установка дегидрирования-изомеризации может иметь несколько точек ввода, чтобы обеспечивать подачу различных технологических потоков. Технологические потоки могут быть получены из других технологических установок и/или с установок-хранилищ. Примерами технологических потоков являются, но не ограничиваются только ими, разбавленный углеводородный поток и/или другие углеводородные потоки, которые включают олефины и парафины, полученные из других процессов. Используемое в данном случае определение «ввод на установку дегидрирования-изомеризации» относится к вводу технологических потоков на установку дегидрирования-изомеризации через одну или несколько точек ввода.

Второй углеводородный поток, включающий смесь олефинов и парафинов, может быть введен на установку дегидрирования-изомеризации 114 через второй трубопровод 116. В установке дегидрирования-изомеризации 114, по меньшей мере, часть парафинов во втором углеводородном потоке может быть подвергнута дегидрированию до олефинов. По меньшей мере, часть полученных олефинов и, по меньшей мере, часть олефинов, которая уже присутствовала в сырьевом потоке, может быть изомеризована с получением третьего углеводородного потока. Процесс изомеризации превращает линейные олефины (то есть неразветвленные олефины) в разветвленные олефины.

Катализатор, используемый для дегидрирования-изомеризации второго углеводородного потока, может быть получен на основе цеолитного катализатора, модифицированного одним или несколькими металлами или их соединениями. Катализатор, используемый в установке дегидрирования-изомеризации 114 для переработки олефинов во втором углеводородном потоке, может быть эффективен для скелетной изомеризации линейных олефинов в технологическом потоке в олефины, имеющие среднее число разветвлений на цепочку молекулы олефина более чем 0,7. В некоторых вариантах осуществления изобретения среднее число разветвлений на цепочку молекулы олефина от 0,7 до 2,5. В некоторых вариантах осуществления среднее число разветвлений на цепочку молекулы олефина от 1,0 до 2,2.

Катализатор дегидрирования-изомеризации может содержать цеолит, имеющий, по меньшей мере, один канал с кристаллографически свободным диаметром больше, чем 4,2 Å, или меньше, чем 7 Å, измеренный при комнатной температуре. В данном случае определение «диаметр канала или размер» относится к диаметру канала или размеру, эффективному для диффузии. Цеолит может не иметь каналов со свободным диаметром больше, чем 7 Å. Катализатор может содержать, по меньшей мере, один канал, имеющий кристаллографически свободный диаметр на входе больше, чем 4,2 Å, или меньше, чем 7 Å. Катализатор может не иметь канал с диаметром на входе, который превышает 7 Å верхней границы интервала. Цеолиты с диаметрами каналов больше, чем 7 Å, могут быть чувствительны к образованию нежелательных олефиновых побочных продуктов (например, к ароматизации, олигомеризации, алкилированию, коксованию). В некоторых вариантах осуществления цеолит может не содержать канал, имеющий свободный диаметр вдоль или х или y плоскостей больше, чем 4,2 Å. Небольшой размер каналов может препятствовать диффузии разветвленных олефинов и/или из каналов пор. Цеолит может иметь, по меньшей мере, один канал со свободным диаметром больше, чем 4,2 Е, и меньше, чем 7 Å.

В варианте осуществления изобретения молекула олефина благодаря высокой длине углеродной цепочки может не входить в канал цеолита, не диффундировать через него и не выходить через другой конец канала. Степень разветвления, обнаруженная при прохождении олефина через цеолит, может не соответствовать теоретической, при условии, что каждая молекула олефина прошла через каналы. Большинство олефинов может частично проникать в канал на расстояние, эффективное для разветвления части цепи внутри канала, и затем выходить из канала после изомеризации. В одном из вариантов способа, чтобы получить алифатические спирты, молекулы олефина в углеводородном потоке могут преимущественно иметь структуру, разветвленную по краям главной углеродной цепочки, и по существу является линейной относительно центра молекулы (например, по меньшей мере, 25% атомов углерода в центральной части являются неразветвленными).

В некоторых вариантах осуществления изобретения структура цеолитного катализатора может содержать каналы, имеющие свободные диаметры больше, чем 4,2 Å, и меньше, чем 7 Å, вдоль обеих плоскостей х и y в виде [001]. Цеолиты с конкретными размерами канала могут быть названы цеолитами со средними или промежуточными каналами и обычно имеют 10-Т элемент (или составной 12-Т элемент) кольцевой структуры канала на одном из видов и 9-Т элемент или меньше (небольшая пора) на другом виде, если он есть. В цеолите нет ограничений по числу каналов или по их ориентации (например, параллельные, взаимно не связанные пересечения или взаимосвязанные при любом угле).

Примерами цеолитов с размером каналов от 4,2 до 7 Å являются молекулярные сита, ферриерит, А1РО-31, SAPO-11, SAPO-31, SAPO-41, FU-9, NU-10, NU-23, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, ZSM-50, ZSM-57, SUZ-4A, MeAPO-11, MeAPO-31, MeAPO-41, MeAPSO-31 и MeAPSO-41, MeAPSO-46, ELAPO-11, ELAPO-31, ELAPO-41, ELAPO-11, ELAPO-31 и ELAPO-41, лаумонтит, канкринит, оффретит, водородная форма стильбита, магниевая или кальциевая форма морденита и партхеита. Изотипические структуры цеолитных решеток, известные под другими названиями, также могут рассматриваться эквивалентными. Решетка цеолита, описанная Flanigen et al. в публикации “Aluminophospate Molecular Sieves and the Periodic Table”, New Development in Zeolite Science Technology, 1986, Kodansha Ltd., Tokyo, Japan.

Большое число природных цеолитов, таких как ферриерит, гейландит и стильбит, могут быть похожими на одномерные пористые структуры с размером пор около или немного меньше, чем 4,2 Å, в диаметре. В патенте США № 4795623 (Evans) под названием “Time Effective Method for Preparing Ferrierite” и в патенте США № 4942027 (Evans) под названием “Method for Preparing Ferrierite” описано превращение каналов в природных цеолитах в более крупные каналы. Каналы в природных цеолитах могут быть превращены в цеолиты с требуемыми более крупными каналами удалением связанного щелочного металла или щелочноземельного металла известными способами (например, обменом с аммониевым ионом, необязательно с последующим прокаливанием, с получением цеолита по существу в водородной форме). Заменяя связанный щелочной или щелочноземельный металл водородной формой, можно увеличить диаметр канала. В некоторых вариантах осуществления природные цеолиты (например, некоторые формы морденита) могут иметь размер канала больше, чем 7 Å. Размер канала может быть уменьшен за счет замещения щелочного металла более крупными ионами (например, более объемным щелочноземельным металлом).

В некоторых вариантах осуществления изобретения цеолиты могут иметь изотипическую (или гомеотипическую) структуру ферриерита. Существенными структурными признаками ферриерита, обнаруженными с помощью рентгенокристаллографии, могут быть параллельные каналы в алюмосиликатной решетке. Параллельные каналы могут иметь эллиптическое поперечное сечение. Цеолиты, имеющие изотипическую структуру решетки ферриерита, описаны в европейском патенте № 55529 (Seddon et al.) под названием “Zeolites” и в европейском патенте № 103981 (Whittam) под названием “Zeolites”. Цеолиты, имеющие изотипическую решетку ферриерита, также описаны в патенте США № 4016245 (Plank et al.), патенте США № 4578259 (Morimoto et al.) под названиями “Process for Preparing a Crystalline Aluminosilicate”, “Crystalline Zeolite and Method of Preparing Same” и в патенте США № 4375573 (Young et al.) под названием “Selective Production and Reaction of P-Disubstituted Aromatics Over Zeolite ZSM-48”.

В варианте осуществления изобретения водородную форму ферриерита (Н-ферриерит) можно рассматривать по существу как одномерную. Н-Ферриерит может иметь параллельные рабочие каналы. Н-Ферриерит может иметь эллиптические каналы, которые имеют свободные диаметры от 4,2 до 5,4 Å вдоль плоскостей х и y на виде [001]. Каналы могут быть достаточно большими, чтобы позволять входить линейным олефинам и диффундировать через канал метил-разветвленным изоолефинам. Каналы могут быть достаточно маленькими, чтобы замедлять образование коксовых отложений. Способы получения различных Н-ферриеритов описаны в патенте США № 5985238 (Pasquale et al.) под названием “Process for Preparing Ferrierite”, в патенте США № 4251499 (Nanne et al.) под названием “Process for Preparation of Ferrierite”, в патенте США № 4795623 (Evans) под названием “Time Effective Methods for Preparing Ferrierite” и в патенте США № 4942027 (Evans) под названием “Methods for Preparing Ferrierite”.

В некоторых вариантах осуществления изобретения катализатор дегидрирования-изомеризации может быть смешан с тугоплавким оксидом, который служит в качестве связующего материала. Подходящими тугоплавкими оксидами являются, но не ограничиваются только ими, природные глины (например, бентонит, монтмориллонит, аттапульгит и каолин), оксид алюминия, диоксид кремния, алюмосиликат, гидратированный оксид алюминия, оксид титана, оксид циркония или их смеси.

Примерами связующих веществ на основе оксида алюминия являются, но не ограничиваются только ими, псевдобемит, гамма-оксид алюминия и байерит. Связующие вещества на основе оксида алюминия могут быть коммерчески доступными (например, LaPoche Chemicals производит оксиды алюминия VERSAL® и Sasol производит оксиды алюминия CATAPAL®). В варианте осуществления изобретения высокодисперсные порошки оксида алюминия могут быть использованы в качестве связующих веществ на основе оксида алюминия, когда для полу