Пенополиуретаны, полученные из содержащих гидроксиметил сложных полиэфирполиолов

Иллюстрации

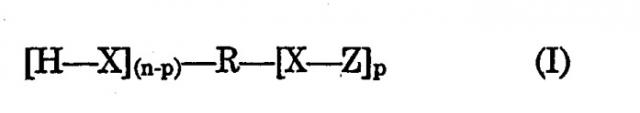

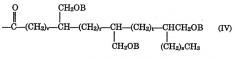

Показать всеИзобретение относится к способу получения блочного, высокоэластичного блочного или формованного пенополиуретана, используемого в качестве прокладок для мягкой мебели, автомобильных сидений, автомобильных приборных щитков, для упаковки, других применений для смягчения и управления энергетикой, для уплотнения и других назначений. Данный способ включает контактирование органического полиизоцианата с композицией полиола, содержащей полиол высокой эквивалентной массы или смесь таких полиолов, в присутствии пенообразователя, катализатора гелеобразования и поверхностно-активного вещества, причем, по меньшей мере, 10% по массе полиола (полиолов) высокой эквивалентной массы представляют собой один или несколько содержащих гидроксиметил сложных полиэфирполиолов эквивалентной массы, по меньшей мере, 400 и вплоть до 15000, полученных взаимодействием содержащей гидроксиметильную группу жирной кислоты, имеющей 12-26 атомов углерода или сложного эфира такой кислоты, с соединением-инициатором - полиолом или полиамином, так что полиэфирполиол имеет следующую структуру: [H-X](n-p)-R-[X-Z]p, где R - остаток соединения-инициатора, X - независимо -О-, -NH- или -NR'-, a Z представляет линейную или разветвленную цепь, содержащую одну или несколько групп А, независимо выбранных из групп A1, А2, A3, А4 и А5, выраженных формулами (II), (III), (IV), (V) и (VI) соответственно. Также описан пенополиуретан, полученный заявленным способом. Заявленный способ приводит к получению пенополиуретанов с использованием полиола на основе возобновляемого источника. Такие пенопласты проявляют улучшенную УФ-стойкость и термостойкость и улучшенное сопротивление обесцвечиванию под действием газа. 2 н. и 7 з.п. ф-лы, 8 табл.

Реферат

Изобретение относится к гибким пенополиуретанам и способу получения таких пенопластов.

Пенополиуретаны получают взаимодействием полиизоцианатов и полиолов. Первое производство пенополиуретанов в промышленных масштабах появилось с использованием сложных полиэфирполиолов, получаемых по реакции сложноэфирной конденсации диолов или полиолов и дикарбоновых кислот, для получения гибких пенопластов. Сложные полиэфирполиолы были вытеснены простыми полиэфирполиолами по причине более низкой их стоимости и возможности получать широкий диапазон полиолов. Простые полиэфиры получают полимеризацией эпоксидов (оксиранов), полученных из нефтяного сырья, в присутствии соединений-инициаторов, которые содержат исходные соединения с активным водородом, такие как низкомолекулярные полиолы и полиамины. Жесткие пенополиуретаны были получены с касторовым маслом или побочными продуктами касторового масла.

Были попытки получать полиолы из растительного или возобновляемого сырья, такого как раскрытое Peerman и др. в патентах США № 4423162, 4496487 и 4543369. Peerman и др. описывают гидроформилирование и восстановление сложных эфиров жирных кислот, которые получают из растительных масел, и образование сложных эфиров полученных гидроксилированных материалов с полиолом или полиамином. Однако Peerman и др. особо описывают проблемы гелеобразования, которых они предлагают избегать, используя не более чем 1 моль гидроксиметилированного материала на эквивалент полиола или полиамина. Следовательно, сложные эфиры по Peerman и др. являются материалами низкой эквивалентной массы, которые, как было показано, применимы только для получения сшитых жестких полиуретанов.

Таким образом, было бы желательно предложить гибкий пенополиуретан, имеющий хорошие свойства, который к тому же получали бы из полиола на основе возобновляемого источника.

Данное изобретение относится к способу получения пенополиуретана, включающему приведение органического полиизоцианата в контакт с композицией полиола, содержащей полиол высокой эквивалентной массы или смесь полиолов высокой эквивалентной массы, в присутствии пенообразователя и поверхностно-активного вещества в таких условиях, когда полиизоцианат взаимодействует с композицией полиола, а пенообразователь образует газ, с получением ячеистого полиуретана и/или полимера на основе полимочевины, где по меньшей мере 10% по массе полиола (полиолов) высокой эквивалентной массы представляет собой один или несколько содержащих гидроксиметил сложных полиэфирполиолов, полученных взаимодействием содержащей гидроксиметильную группу жирной кислоты, имеющей 12-26 атомов углерода, или сложного эфира такой содержащей гидроксиметильную группу жирной кислоты с соединением-инициатором, а именно полиолом или полиамином, имеющим в среднем по меньшей мере 2 гидроксильные, первичные аминогруппы и/или вторичные аминогруппы, так что содержащий гидроксиметил сложный полиэфирполиол содержит в среднем по меньшей мере 1,3 повторяющегося звена, полученного из содержащих гидроксиметильную группу жирной кислоты или сложного эфира, на общее число гидроксильных, первичных аминогрупп и вторичных аминогрупп на соединении-инициаторе, и содержащий гидроксиметил сложный полиэфирполиол имеет эквивалентную массу по меньшей мере 400 и вплоть до 15000.

Является неожиданным, что гибкие пенополиуретаны хорошего качества могут быть получены с использованием указанных сложных полиэфирполиолов в широком диапазоне концентраций с использованием процессов и составов, которые во многих случаях имеют близкое сходство с теми, которые используют для получения обычных пенополиуретанов на основе простых полиэфирполиолов. Это осуществимо даже тогда, когда молекулярная структура указанных сложных полиэфирполиолов склонна к большей изменчивости (среди молекул в образце сложного полиэфирполиола), чем структура простых полиэфирполиолов, в отношении разветвления, размещения и пространственного положения реакционноспособных (гидроксильных) групп и состава повторяющихся звеньев. Кроме того, полученный пенопласт часто проявляет некоторые улучшенные свойства по сравнению с обычными пенопластами на основе простого полиэфирполиола, включая улучшенную УФ-стойкость, улучшенное сопротивление обесцвечиванию под действием газа и улучшенную термостойкость.

Полиоловый компонент содержит один или несколько полиолов высокой эквивалентной массы. Под "полиолом высокой эквивалентной массы" подразумевается полиол, имеющий атомную массу, по меньшей мере 400-кратную по отношению к общему числу гидроксильных, первичных аминогрупп и вторичных аминогрупп на молекуле полиола.

Содержащий гидроксиметил сложный полиэфирполиол имеет в среднем по меньшей мере 2, предпочтительно по меньшей мере 2,5, более предпочтительно по меньшей мере 2,8 и до около 12, более предпочтительно до около 6, еще более предпочтительно до около 5 гидроксильных, первичных аминогрупп и вторичных аминогрупп в сумме на молекулу. Содержащий гидроксиметил сложный полиэфирполиол имеет эквивалентную массу по меньшей мере 400, как, например, по меньшей мере около 600, по меньшей мере около 650, по меньшей мере около 700 или по меньшей мере около 725 и до около 15000, как, например, до около 6000, до около 3500, до около 1700, до около 1300 или до около 1000. Эквивалентная масса равна среднечисленной молекулярной массе молекулы, разделенной на суммарное число гидроксильных, первичных аминогрупп и вторичных аминогрупп.

Содержащий гидроксиметил сложный полиэфирполиол обычно получают взаимодействием содержащей гидроксиметильную группу жирной кислоты, имеющей 12-26 атомов углерода, или сложного эфира такой содержащей гидроксиметильную группу жирной кислоты с соединением-инициатором, а именно полиолом, гидроксиламином или полиамином, имеющим в среднем по меньшей мере 20 гидроксильных, первичных аминогрупп и/или вторичных аминогрупп на молекулу. Относительные доли исходных материалов и условия реакции выбирают так, что полученный содержащий гидроксиметил сложный полиэфирполиол содержит по меньшей мере 1,3 повторяющегося звена, полученного из содержащей гидроксиметильную группу жирной кислоты или ее сложного эфира, для каждой гидроксильной, первичной аминогруппу и вторичной аминогруппы на соединении-инициаторе, и содержащий гидроксиметил сложный полиэфирполиол имеет эквивалентную массу по меньшей мере 400 вплоть до около 15000.

Содержащий гидроксиметил сложный полиэфирполиол преимущественно является смесью соединений, имеющих следующую усредненную структуру:

,

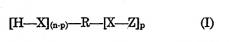

где R представляет остаток соединения-инициатора, имеющий n гидроксильных, первичных аминогрупп и/или вторичных аминогрупп, где n равно по меньшей мере двум, каждый Х представляет независимо -О-, -NH- или -NR'-, где R' представляет инертно замещенную группу алкил, арил, циклоалкил или аралкил, р представляет число от 1 до n, представляющее среднее число групп [X-Z] на молекулу содержащего гидроксиметил сложного полиэфирполиола, Z представляет линейную или разветвленную цепь, содержащую одну или несколько групп А, при условии, что среднее число групп А на молекулу составляет величину, превосходящую n в ≥1,3 раза, и каждая А независимо выбрана из группы, состоящей из А1, А2, А3, А4 и А5, при условии, что по меньшей мере некоторые группы А являются А1, А2 или А3. А1 представлена формулой:

,

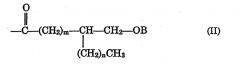

где В представляет Н или ковалентную связь с карбонильным атомом углерода другой группы А, m представляет число более чем 3, n больше или равно нулю, и m+n равно от 8 до 22, особенно от 11 до 19. А2 представлена формулой:

,

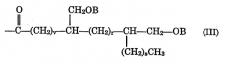

где В представляет то же, что указано выше, v представляет число, большее, чем 3, r и s представляют числа, большие или равные нулю, причем v+r+s равно от 6 до 20, особенно от 10 до 18. А3 представлена формулой:

,

где В, v, каждый r и s имеют указанные выше значения, t представляет число, большее или равное нулю, и сумма v, r, s и t равна от 5 до 19, особенно от 10 до 18. А4 представлена формулой:

,

где w равно 10-24, и А5 представлена формулой:

,

где R' представляет линейную или разветвленную алкильную группу, которая замещена по меньшей мере одной группой простого циклического эфира и необязательно одной или несколькими гидроксильными группами или другими простыми эфирными группами. Группа простого циклического эфира может быть насыщенной или ненасыщенной и может содержать другое инертное замещение. Гидроксильные группы могут быть на цепи алкила, или на группе циклического простого эфира, или на них обеих. Алкильная группа может содержать вторую концевую группу -С(О)- или -С(О)О-, через которую она может быть присоединена к другой молекуле инициатора. Группы А5 обычно представлены лактолами, лактонами, насыщенными или ненасыщенными циклическими простыми эфирами или димерами, которые образуются как примеси во время производства содержащей гидроксиметильную группу жирной кислоты или сложного эфира. Группы А5 могут содержать 12-50 атомов углерода.

В формуле I n предпочтительно равно 2-8, более предпочтительно 2-6, еще более предпочтительно 2-5 и особенно от около 3 до 5. Каждый Х представляет предпочтительно -О-. Суммарное среднее число групп А на молекулу гидроксиметилированного полиола равно предпочтительно по меньшей мере 1,5-кратной величине n, например от около 1,5 до около 10-кратной величины n, от около 2 до около 10-кратной величины n или от около 2 до около 5-кратной величины n.

А является предпочтительно А1, смесью А1 и А2, смесью А1 и А4, смесью А1, А2 и А4, смесью А1, А2 и А3 или смесью А1, А2, А3 и А4, в каждом случае необязательно содержащей некоторое количество А5. Смеси А1 и А2 предпочтительно содержат группы А1 и А2 в молярном соотношении от 10:90 до 95:5, особенно от 60:40 до 90:10. Смеси А1 и А4 предпочтительно содержат группы А1 и А4 в молярном соотношении от 99,9:0,1 до 70:30, особенно в соотношении от 99,9:0,1 до 85:15. Смеси А1, А2 и А4 предпочтительно содержат от около 10 до 95 молярных процентов групп А1, 5-90 процентов групп А2 и вплоть до около 30 процентов групп А4. Более предпочтительные смеси А1, А2 и А4 содержат около 25-70 мол.% групп А1, 15-40% групп А2 и вплоть до 30% групп А4. Смеси групп А1, А2 и А3 предпочтительно содержат от около 30 до 80 мол.% А1, 10-60% А2 и 0,1-10% групп А3. Смеси групп А1, А2, А3 и А4 предпочтительно содержат от 20 до 50 молярных процентов А1, от 1 до около 65 процентов А2, от 0,1 до около 10 процентов А3 и вплоть до 30 процентов групп А4. Особенно предпочтительные сложные полиэфирполиолы по изобретению содержат смесь около 20-50% групп А1, 20-50% групп А2, 0,5-4% групп А3 и 15-30% групп А4. Во всех случаях группы А5 преимущественно составляют от 0 до 7%, особенно от 0 до 5% всех групп А.

Предпочтительные смеси групп А обычно содержат в среднем от около 0,8 до около 1,5 группы -СН2О- на группу А так, как, например, от около 0,9 до около 1,3 группы -СН2О- на группу А или от около 0,95 до около 1,2 группы -СН2О- на группу А. Такие смеси групп А (1) дают возможность функциональности сложного полиэфирполиола регулироваться главным образом функциональностью инициатора и (2) имеют тенденцию образовывать менее густо разветвленные сложные полиэфирполиолы.

"Инертно замещенными группами" являются группы, которые не взаимодействуют с изоцианатными группами и которые иным образом не участвуют в побочных реакциях во время получения содержащего гидроксиметильную группу сложного полиэфирполиола. Примеры таких инертных заместителей включают арил, циклоалкил, силил, галоген (особенно фтор, хлор или бром), нитро, простой эфир, сложный эфир и тому подобное.

Содержащие гидроксиметил сложные полиэфирполиолы, соответствующие структуре I, могут быть получены в многостадийном процессе из растительных или животных жиров, которые содержат одну или несколько углерод-углеродных двойных связей по меньшей мере в одной составляющей жирнокислотной цепи. Подходящие жиры включают, например, куриный жир, растительное масло канола, масло семян цитрусовых, какао-масло, хлопковое масло, лярд, льняное масло, овсяное масло, оливковое масло, пальмовое масло, арахисовое масло, рапсовое масло, масло из рисовых отрубей, сафлоровое масло, кунжутное масло, соевое масло, подсолнечное масло или говяжий жир.

Растительный или животный жир вначале подвергают реакции переэтерификации с низшим спиртом, особенно с метанолом или этанолом, чтобы получить алкиловые сложные эфиры составляющих жирных кислот. Полученные алкиловые сложные эфиры могут быть гидролизованы до соответствующих жирных кислот, если желательно, но эта стадия обычно не является необходимой или желательной. Алкиловые сложные эфиры (или жирные кислоты) просто гидроформилируют путем реакции с монооксидом углерода и водородом. Это вводит группы -СНО в цепь жирной кислоты по месту углерод-углеродной ненасыщенности. Подходящие способы гидроформилирования описаны, например, в патентах США № 4731486 и 4633021 и в предварительной патентной заявке США 60/465663, поданной 25 апреля 2003 г., все приобщены в качестве ссылки. Некоторые жирнокислотные группы содержат многочисленные места с углерод-углеродными двойными связями. В таких случаях реакция гидроформилирования не может вводить группы -СНО во все места двойных связей. Последующая стадия гидрогенизации превращает группы -СНО в группы гидроксиметила (-СН2ОН), тогда как гидрогенизация остаточных углерод-углеродных связей устраняет по существу всю углерод-углеродную ненасыщенность. Полученную смесь гидрометилированных жирных кислот затем подвергают реакции с соединением-инициатором с удалением воды или низшего спирта до образования сложного полиэфирполиола.

Инициатор содержит две или более гидроксильных, первичных аминогрупп или вторичных аминогрупп, это может быть полиол, алканоламин или полиамин. Инициаторами, представляющими особый интерес, являются полиолы. Применимы инициаторы - простые полиэфирполиолы, включая полимеры этиленоксида и/или пропиленоксида, имеющие 2-8, особенно 2-4 гидроксильные группы на молекулу и молекулярную массу около 150-3000, особенно 200-1000.

Содержащие гидроксиметил жирные кислоты, полученные в указанном процессе, имеют тенденцию представлять собой смесь материалов, не имеющих гидроксиметильных групп, и материалов, имеющих 1, 2 или 3 гидроксиметильные группы. Относительная доля материалов, имеющих 2 и 3 гидроксиметильные группы, обычно несколько ниже, чем относительная доля исходных жирных кислот (или алкиловых сложных эфиров), содержащих 2 и 3 углерод-углеродные двойные связи, так как реакция гидроформилирования часто происходит не по всем углерод-углеродным двойным связям, если не соблюдают строгие условия. Углерод-углеродные двойные связи, которые не гидроформилируются, обычно становятся гидрированными.

Способы получения содержащих гидроксиметил сложных полиэфирполиолов описаны в предварительной патентной заявке США 60/465663, поданной 25 апреля 2003 г., приобщенной в качестве ссылки.

Полученный таким образом содержащий гидроксиметил сложный полиэфирполиол обычно содержит некоторое количество непрореагировавшего соединения-инициатора и может содержат непрореагировавшие гидрометилированные жирные кислоты (или сложные эфиры). Соединения-инициаторы часто взаимодействуют только по одной функциональности или по двум функциональностям с жирными кислотами (или сложными эфирами), и полученный сложный полиэфирполиол часто содержит свободные гидроксильные или аминогруппы, связанные непосредственно с остатком соединения-инициатора.

Содержащий гидроксиметил сложный полиэфирполиол может быть алкоксилирован, если это желательно, чтобы ввести цепи простого полиэфира на одну или несколько гидроксиметильных групп. Содержащий гидроксиметил сложный полиэфирполиол может быть также аминирован путем взаимодействия с аммиаком или первичным амином с последующей гидрогенизацией, чтобы заместить гидроксильные группы первичными или вторичными аминогруппами. Первичные или вторичные аминогруппы могут быть также введены присоединением по концам сложного полиэфирполиола диизоцианата и затем превращением концевых изоцианатных групп, введенных, таким образом, в амминогруппы путем взаимодействия с водой.

Композиция полиола, используемая для получения пенопласта, может дополнительно содержать один или несколько дополнительных полиолов высокой эквивалентной массы, иных, чем содержащий гидроксиметил сложный полиэфирполиол. Такие подходящие дополнительные полиолы высокой эквивалентной массы включают простые полиэфирполиолы и сложные полиэфирполиолы. Простые полиэфирполиолы включают, например, полимеры пропиленоксида, этиленоксида, 1,2-бутиленоксида, тетраметиленоксида, их блоксополимеры и/или статистические сополимеры и тому подобное. Особый интерес представляют гомополимеры поли(пропиленоксида), статистические сополимеры пропиленоксида и этиленоксида, в которых содержание поли(этиленоксида) составляет, например от около 1 до около 30% по массе, полимеры поли(пропиленоксида) с концевыми группами этиленоксида и статистические сополимеры пропиленоксида и этиленоксида с концевыми группами этиленоксида. Для применений в пенопластах из сырого материала в форме листа такие простые полиэфиры предпочтительно содержат 2-4, особенно 2-3, в основном, вторичные гидроксильные группы на молекулу и имеют эквивалентную массу на гидроксильную группу от около 400 до около 3000, особенно от около 800 до около 1750. Для применений в высокоупругих пенопластах из сырого материала в форме листа и в формованных пенопластах такие простые полиэфиры предпочтительно содержат 2-4, особенно 2-3, в основном, первичные гидроксильные группы на молекулу и имеют эквивалентную массу на гидроксильную группу от около 1000 до около 3000, особенно от около 1200 до около 2000. Простые полиэфирполиолы могут иметь низкую степень концевой ненасыщенности (например, менее чем 0,02 мэкв/г или менее чем 0,01 мэкв/г), как, например, те, которые получены с использованием так называемых двойных металл-цианидных (DMC) катализаторов, которые описаны, например, в патентах США № 3278457, 3278458, 3278459, 3404109, 3427256, 3427334, 3427335, 5470813 и 5627120. Сложные полиэфирполиолы обычно содержат около 2 гидроксильных групп на молекулу и имеют эквивалентную массу на гидроксильную группу около 400-1500. Также могут быть использованы полимерные полиолы различных видов. Полимерные полиолы включают дисперсии полимерных частиц, таких как полимерные частицы полимочевины, полиуретана-мочевины, полистирола, полиакрилонитрила и сополимера с акрилонитрилом, в полиоле, обычно в простом полиэфирполиоле. Подходящие полимерные полиолы описаны в патентах США 4581418 и 4574137.

Когда используют дополнительные полиолы высокой эквивалентной массы, содержащий гидроксиметил сложный полиэфирполиол может составлять по меньшей мере 10%, по меньшей мере 25%, по меньшей мере 35%, по меньшей мере 50% или по меньшей мере 65% от общей массы всех полиолов высокой эквивалентной массы. Содержащий гидроксиметил сложный полиэфирполиол может составлять 75% или более, 85% или более, 90% или более, 95% или более или даже 100% от общей массы всех полиолов высокой эквивалентной массы. Например, содержащий гидроксиметил сложный полиэфирполиол(ы) может составлять 20-65%, 35-65%, 65-100% или 80-100% от общей массы полиола (полиолов) высокой эквивалентной массы.

Компонент полиола может содержать один или несколько сшивающих агентов в дополнение к полиолам высокой эквивалентной массы, описанным выше. Однако во многих случаях предпочтительно использовать уменьшенные количества сшивающих агентов по сравнению с обычными составами пенопластов на основе простых полиэфирполиолов. Если их используют, подходящие количества сшивающих агентов составляют от около 0,1 до около 1 части по массе, особенно от около 0,25 до около 0,5 части по массе на 100 частей по массе полиолов высокой эквивалентной массы. Используемые уменьшенные уровни содержания сшивающих агентов и удлинителей цепей, как было обнаружено, облегчают хорошее "выдувание", во время которого стенки ячеек разрушаются и образуется гибкий пенопласт с открытыми порами хорошего качества, по существу, без необходимости механически открывать ячейки. В составах блочных блочных пенопластов и высокоэластичных блочных блочных пенопластов часто предпочтительно, по существу, исключать сшивающие агенты и удлинители цепей, т.е. использовать от нуля до менее чем 0,25 части сшивающего агента на 100 частей по массе полиола высокой эквивалентной массы. Наиболее предпочтительно не использовать никакого дополнительного сшивающего агента.

Для целей данного изобретения "сшивающими агентами" являются материалы, имеющие три или более способных реагировать с изоцианатом группы на молекулу и эквивалентную массу на способную реагировать с изоцианатом группу менее чем 400. Сшивающие агенты предпочтительно содержат 3-8, особенно 3-4 гидроксильные, первичные аминогруппы или вторичные аминогруппы на молекулу и имеют эквивалентную массу от 30 до около 200, особенно от 50 до 125. Примеры подходящих сшивающих агентов включают диэтаноламин, моноэтаноламин, триэтаноламин, моно-, ди- или три(изопропанол)амин, глицерин, триметилолпропан, пентаэритрит и тому подобное.

Компонент полиола может также содержать один или несколько удлинителей цепей, которые для целей данного изобретения означают материал, имеющий две способные реагировать с изоцианатом группы на молекулу и эквивалентную массу на способную реагировать с изоцианатом группу менее чем 400, особенно от 31 до 125. Способными реагировать с изоцианатом группами являются предпочтительно гидроксильная, первичная алифатическая или ароматическая аминогруппа или вторичная алифатическая или ароматическая аминогруппа. Примеры удлинителей цепей включают амины этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, трипропиленгликоль, этилендиамин, фенилендиамин, бис(3-хлор-4-аминофенил)метан и 2,4-диамино-3,5-диэтилтолуол. Если их используют, удлинители цепей обычно присутствуют в количествах от около 1 до около 50, особенно от около 3 до около 25 частей по массе на 100 частей по массе полиола высокой эквивалентной массы. Удлинители цепей обычно исключают из составов блочных пенопластов и высокоэластичных блочных пенопластов.

Органический полиизоцианат может быть полимерным полиизоцианатом, ароматическим изоцианатом, циклоалифатическим изоцианатом или алифатическим изоцианатом. Примеры полиизоцианатов включают м-фенилендиизоцианат, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолуолдиизоцианат, нафталин-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, дифенилметан-4,4'-диизоцианат, 4,4'-бифенилен-диизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметил-4,4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4"-трифенилметантриизоцианат, полиметиленполифенилизоцианат (PMDI), толуол-2,4-6-триизоцианат и 4,4'-диметилдифенилметан-2,2',5,5'-тетраизоцианат. Предпочтительно полиизоцианатом является дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, PMDI, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат или их смеси. Дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат и их смеси в целом называют «MDI», и все они могут быть использованы. Толуол-2,4-диизоцианат, толуол-2,6-диизоцианат и их смеси в целом называют «TDI», и все они могут быть использованы.

Количество полиизоцианата, используемого для получения полиуретана, обычно выражают в виде изоцианатного индекса, т.е. 100-кратного отношения групп NCO к способным реагировать с изоцианатом группам в реакционной смеси (включая таковые, даваемые водой, если ее используют в качестве пенообразователя). При производстве обычного блочного пенопласта изоцианатный индекс обычно находится в пределах от около 95 до 140, особенно от около 105 до 115. В формованном пенопласте и в высокоэластичном блочном пенопласте изоцианатный индекс обычно находится в пределах от около 50 до около 150, особенно от около 85 до около 110.

Взаимодействие полиизоцианата и компонента полиола проводят в присутствии пенообразователя. Подходящие пенообразователи включают физические пенообразователи, такие как различные низкокипящие хлорфторуглероды, фторуглероды, углеводороды и тому подобное. Фторуглероды и углеводороды, имеющие низкие или нулевые потенциалы глобального потепления или истощения озонового слоя, предпочтительны среди физических пенообразователей. Химические пенообразователи, которые разлагаются или реагируют в условиях реакции образования полиуретана, также применимы. Самым предпочтительным химическим пенообразователем является вода, которая взаимодействует с изоцианатными группами, высвобождая диоксид углерода и образуя мочевинные связи. Воду предпочтительно используют как единственный пенообразователь, в этом случае от около 1 до около 7, особенно от около 2,5 до 5 частей по массе воды обычно используют на 100 частей по массе полиола высокой эквивалентной массы. Вода может быть также использована в сочетании с физическим пенообразователем, особенно с фторуглеродным или углеводородным пенообразователем. В дополнение в качестве пенообразователя в процессе вспенивания может быть использован газ, такой как диоксид углерода, воздух, азот или аргон.

В составе пенопласта также используют поверхностно-активное вещество. Большое разнообразие силиконовых поверхностно-активных веществ, которые обычно используют при получении пенополиуретанов, может быть использовано для получения пенопластов по данному изобретению. Примерами таких силиконовых поверхностно-активных веществ являются коммерчески доступные под фирменными наименованиями Tegostab™ (Th. Goldschmidt and Co.), Niax™ (GE OSi Silicones) и Dabco™ (Air Products and Chemicals). Как обсуждается более подробно ниже, некоторые типы силиконовых поверхностно-активных веществ проявляют себя лучше, чем остальные в конкретных составах пенопластов, которые содержат высокую относительную долю гидроксиметилированного полиола. Более того, оптимальное поверхностно-активное вещество для применения в данном изобретении является отличающимся от тех, которые обычно используют для получения подобных типов пенополиуретанов с использованием обычных простых или сложных полиэфирполиолов. Количество используемого поверхностно-активного вещества будет несколько изменяться в соответствии с конкретным применением и используемым поверхностно-активным веществом, но, как правило, оно будет между 0,1 и 6 частями по массе на 100 частей по массе полиола высокой эквивалентной массы.

Состав пенопласта обычно будет содержать катализатор. Выбор конкретного пакета катализатора будет несколько изменяться с другими ингредиентами в составе пенопласта. Катализатор может катализировать реакцию полиол-изоцианат (гелеобразование), или реакцию вода-изоцианат (пенообразование) (когда воду используют в качестве пенообразователя), или их обе. При получении вспениваемых водой пенопластов типичным является использование смеси по меньшей мере одного катализатора, который способствует реакции пенообразования, и по меньшей мере одного другого катализатора, который способствует реакции гелеобразования. Составы, содержащие высокую относительную долю гидроксиметилированного полиола, склонны образовывать более уплотненные пенопласты, чем составы, содержащие, главным образом, обычные простые или сложные полиэфирполиолы. Соответственно, часто предпочтительно в таких случаях использовать уменьшенное количество катализатора гелеобразования и увеличенное (по отношению к количеству катализатора гелеобразования) количество катализатора пенообразования по сравнению с аналогичными пенопластами, получаемыми с использованием обычных простых полиэфирполиолов.

Известно множество материалов для катализа реакций образования полиуретана, включая третичные амины, третичные фосфины, различные хелаты металлов, кислотные соли металлов, сильные основания, различные алкоголяты и феноляты металлов и соли металлов и органических кислот. Наиболее важными катализаторами являются катализаторы - третичные амины и оловоорганические катализаторы. Примеры катализаторов - третичных аминов включают триметиламин, триэтиламин, N-метилморфолин, N-этилморфолин, N,N-диметилбензиламин, N,N-диметилэтаноламин, N,N,N',N'-тетраметил-1,4-бутандиамин, N,N-диметилпиперазин, 1,4-диазобицикло-2,2,2-октан, простой бис(диметиламиноэтил)эфир, триэтилендиамин и диметилалкиламины, где алкильная группа содержит от 4 до 18 атомов углерода. Часто используют смеси указанных катализаторов третичных аминов. Примеры подходящих коммерчески доступных поверхностно-активных веществ включают Niax™ А1 (простой бис(диметиламиноэтил)эфир в пропиленгликоле, доступный от GE OSi Silicones), Niax™ В9 (N,N-диметилпиперазин и N,N-диметилгексадециламин в полиалкиленоксидполиоле, доступный от GE OSi Silicones), Dabco™ 8264 (смесь простого бис(диметиламиноэтил)эфира, триэтилендиамина и диметилгидроксиэтиламина в дипропиленгликоле, доступная от Air Products and Chemicals) и Dabco™ 33LV (триэтилендиамин в дипропиленгликоле, доступный от Air Products and Chemicals), Niax™ А-400 (патентованная композиция третичный амин/соль карбоновой кислоты, доступная от GE OSi Silicones), Niax™ А-300 (патентованная композиция третичный амин/соль карбоновой кислоты и триэтилендиамин в воде от GE OSi Silicones), Polycat™ 58 (патентованный катализатор на основе амина, доступный от Air Products and Chemicals), Polycat™ 5 (пентаметил-диэтилентриамин, доступный от Air Products and Chemicals) и Polycat™ 8 (N,N-диметилциклогексиламин, доступный от Air Products and Chemicals).

Примерами оловоорганических катализаторов являются хлорид олова (IV), хлорид олова (II), октаноат олова (II), олеат олова (II), дилаурат диметилолова, дилаурат дибутилолова, другие оловоорганические соединения формулы SnRn(OR)4-n, где R представляет алкил или арил и n равно 0-2, и тому подобное. Оловоорганические катализаторы обычно используют в сочетании с одним или несколькими катализаторами - третичными аминами, если используют вообще. Оловоорганические катализаторы имеют склонность быть сильными катализаторами гелеобразования, поэтому они менее предпочтительны, чем катализаторы - третичные амины и, если их используют, то предпочтительно в малых количествах, особенно в композициях высокоэластичных пенопластов. Коммерчески доступные оловоорганические катализаторы, представляющие интерес, включают катализаторы Dabco™ Т-9 и Т-95 (оба представляющие собой композиции на основе октаноата олова (II), доступные от Air Products and Chemicals).

Катализаторы обычно используют в небольших количествах от около 0,0015 до около 5% по массе полиола высокой эквивалентной массы.

В дополнение к указанным компонентам состав пенопласта может содержать различные другие необязательные ингредиенты, такие как вскрыватели ячеек; наполнители, такие как карбонат кальция; пигменты и/или красители, такие как диоксид титана, оксид железа, оксид хрома, азо/диазокрасители, фталоцианины, диоксазины и сажа; усиливающие агенты, такие как стекловолокно, углеродные волокна, стеклянные чешуйки, слюда, тальк и тому подобное; биоциды; консерванты; антиоксиданты; антипирены и тому подобное.

Как правило, пенополиуретан получают смешиванием полиизоцианата и композиции полиола в присутствии пенообразователя, поверхностно-активного вещества, катализатора (катализаторов) и других необязательных ингредиентов, когда желательно, в таких условиях, что полиизоцианат и композиция полиола взаимодействуют с образованием полиуретана и/или полимера полимочевины, тогда как пенообразователь образует газ, который вспенивает реакционную смесь. Пена может быть образована так называемым методом форполимера (который описан в патенте США № 4390645, например), в котором стехиометрический избыток полиизоцианата вначале подвергают реакции с полиолом (полиолами) высокой эквивалентной массы, чтобы получить форполимер, который на второй стадии подвергают реакции с удлинителем цепей и/или водой до образования желательного пенопласта. Также подходящими являются способы вспенивания (которые описаны, например, в патентах США №№ 3755212, 3849156 и 3821130). Так называемые одноразовые способы (которые описаны в патенте США № 2866744) предпочтительны. В таких одноразовых способах полиизоцианат и все способные взаимодействовать с полиизоцианатом компоненты одновременно приводят в контакт друг с другом и заставляют взаимодействовать. Три широко используемых одноразовых способа, которые являются подходящими для применения в данном изобретении, включают процессы получения блочных пенопластов, процессы получения высокоэластичных блочных пенопластов и процессы получения формованных пенопластов.

Блочный пенопласт обычно получают смешиванием ингредиентов пенопласта и распределением их на лотке или другом участке, где реакционная смесь реагирует, свободно поднимается против атмосферы (иногда под пленкой или другим гибким покрытием) и отверждается. В обычном промышленном производстве блочных пенопластов ингредиенты пенопласта (или различные их смеси) закачивают насосом независимо в смесительную головку, где они перемешиваются, и подают на конвейер, который выстилают бумагой или пластиком. Вспенивание и отверждение происходит на конвейере с образованием вспененной массы (каравая пены). Полученные пенопласты обычно имеют плотность от около 1 до около 5 фунтов на кубический фут (pcf=фунт/куб.фут) (16-80 кг/м3), особенно от около 1,2 до около 2,0 фунт/куб.фут (19,2-32 кг/м3).

В предпочтительном составе блочного пенопласта по изобретению используют воду в качестве главного или, более предпочтительно, единственного пенообразователя и из него получают пенопласт, имеющий плотность от около 1,2 до около 2,0 фунт/куб.фут (19,2-32 кг/м3), особенно от около 1,2 до около 1,8 фунт/куб.фут (19,2-28,8 кг/м3). Для достижения таких плотностей от около 3 до около 6, предпочтительно от около 4 до около 5 частей по массе воды используют на 100 частей по массе полиола высокой эквивалентной массы.

Было обнаружено, что в составах блочных пенопластов с высоким содержанием воды, таких как составы, в которых гидроксиметилированный полиол составляет более чем 50%, особенно 80-100% от общей массы полиолов высокой эквивалентной массы, у пенопласта часто проявляется тенденция к тому, чтобы иметь грубую ячеистую структуру. Эта проблема может быть преодолена при использовании конкретных типов силиконовых поверхностно-активных веществ. Предпочтительный тип силиконового поверхностно-активного вещества для указанных составов блочных пенопластов имеет силоксановую главную цепь, содержащую смесь боковых групп полиоксиалкилена высокой атомной массы, имеющих среднюю атомную массу от около 1400 до около 6000. Силоксановая главная цепь предпочтительно также содержит боковые группы полиоксиалкилена низкой атомной массы, имеющие среднюю атомную массу от около 300 до около 750. Более предпочтительно, когда силоксановая главная цепь содержит боковые группы полиоксиалкилена и высокой, и низкой атомной массы, которые, взятые вместе, имеют среднюю атомную массу около 1000-2000, особенно 1100-1800. Силиконовое поверхностно-активное вещество предпочтительно содержит около 45-360, особенно около 90-260, силиконовых повторяющихся звеньев на молекулу. Предпочтительно около 6-30% таких силиконовых повторяющихся звеньев содержат боковую группу полиоксиалкилена высокой или низкой атомной массы. Поверхностно-активные вещества указанных типов описаны, например, в US 5145879 и EP 0712884 В1, оба источника приобщены к сему ссылкой. В подходящем случае используют от около 1-6, предпочтительно от около 2-4 частей по массе таких поверхностно-активных веществ на 100 частей по массе полиолов высокой эквивалентной массы.

Предпочтительные силиконовые поверхностно-активные вещества для указанных применений блочных пенопластов с высоким содержанием воды и сильно гидроксиметилированным полиолом могут быть представлены формулой MDxD'yMy, где

каждый М представляет независимо (CH3)3SiO1/2 или R(CH3)2SiO1/2;

D пред