Способ производства технического углерода, компонентов углеводородных топлив и сырья для химической промышленности из сырья - резиносодержащих промышленных и бытовых отходов

Иллюстрации

Показать всеИзобретение относится к химической промышленности и утилизации резиносодержащих промышленных и бытовых отходов, например отслуживших свой срок автопокрышек. Способ осуществляют за счет термолиза резиновой крошки в псевдоожиженном слое в вертикальном потоке ожижающего агента-растворителя - смеси углеводородов, содержащих алкилароматику. Растворитель циркулирует через резиновую крошку и технический углерод. Продукты термолиза разделяют сепарацией технического углерода. Термолиз проводят при 320-420°С и давлении 3,8-4,2 МПа при массовом соотношении растворителя к резиновой крошке, равном менее 1,0. Растворитель является при этом одновременно ожижающим агентом и теплоносителем и выносит все продукты термолиза в общем потоке из реактора. Получают технический углерод, близкий по составу к саже, используемой в производстве резины, широкую фракцию углеводородов, металлокорд, идущий на переплавку, и текстильную крошку - сырье для химической промышленности. Технический результат состоит в том, что производство не требует дополнительных реагентов, обладает высокой экологической устойчивостью, так как в нем не образуется вторичных отходов, кроме печных дымовых газов, и в улучшении технико-эксплуатационных характеристик. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к химической промышленности и к утилизации резиносодержащих промышленных и бытовых отходов, например отслуживших свой срок автопокрышек.

Производство осуществляется, прежде всего, за счет термолиза резиновой крошки в закритическом углеводородном газе. В результате термолиза резины получают сажу, близкую по составу к саже, используемой при производстве резины, широкую фракцию углеводородов и небольшое количество углеводородного газа.

Ликвидация резиносодержащих отходов (в первую очередь автопокрышек) - весьма актуальная проблема современности. Одновременно получают продукты - заменители производных нефтегазового сырья.

Полученные продукты используют как непосредственно, так и после обработки - облагораживания.

Известен способ переработки резиносодержащих отходов в моторное топливо и химическое сырье термоожижением (термолизом) отходов в углеводородном растворителе - отходе производства синтетического каучука под давлением 1-6 МПа, при температуре 270-420°С и соотношении растворитель: отходы 2-4:1 (WO 95/200007, C08J 11/20, 27.07.95).

Известен способ переработки органических полимерных отходов, включающий термолиз растворителя - алкилбензола под давлением не менее 6,1 МПа, при температуре не менее 210°С и массовом соотношении растворителя и отходов от 1:1 до 4,2:1 (RU, 2167168, C08J 11/04, 20.05.2001).

Кроме того, в этом техническом решении возможно введение фракции дистилляции продуктов термолиза с температурой кипения выше 210°С.

Известен способ переработки органических полимерных отходов в органическом растворителе алкилбензоле при температуре выше 270-420°С и давлении до 6 МПа при массовом соотношении растворителя и отходов 2-4:1 в присутствии редкоземельного металла (RU, 2110535, C08J 1/04, 10.05.1998).

Все указанные изобретения имеют один общий недостаток - чрезвычайно большой объем реактора высокого давления.

Так, при насыпной плотности резиновых отходов ~400 кг/м3 и плотности самой резины около 1200 кг/м3, при плотности алкилбензола (например, толуола) 100 кг/м3, при объеме реактора, полностью заполненного отходами, соотношение растворитель: отходы будет равно 0,2.

При соотношении 1:1 (а во всех известных технических решениях минимальное весовое соотношение растворитель: отходы равно 1) объем реактора, занимаемый отходами при времени контакта около двух часов, будет 10%, а при 4:1 соответственно 2,5%.

Или при производительности установки 1 т/час≅2,5 м3/час объем реактора достигнет 100 м3 и при заданных температуре и давлении вес реактора составит от 40 до 300 т, что вряд ли приемлемо для установки малой производительности.

Кроме того, каждое из рассмотренных изобретений имеет свои недостатки: труднодоступность отходов от производства синтетического каучука в одном случае, высокое давление (выше 6,1 МПа) - в другом, загрязнение дорогими редкоземельными металлами техуглерода - в третьем, использование в качестве растворителя тяжелой фракции (температура кипения выше 220°С) - в четвертом (что приведет к повышенному коксообразованию и ухудшению свойств технического углерода (ТУ) и закоксованию аппаратов для изготовления).

Все перечисленные способы прямо или косвенно авторы предполагают осуществлять на установках периодического действия, что делает их практически неосуществимыми вследствие трудности загрузки сырья в реактор и извлечения продуктов реакции из-за высоких давления и температуры.

Наиболее близким к заявленному является способ переработки резиносодержащих отходов в органическом растворителе при температуре 435°С и давлении 2,9-6 МПа, отделении жидкой фракции от нерастворенного продукта, дистилляции жидкой фракции на две: с кипением до 220°С - легкая фракция углеводородов (ЛФУ) и выше 220°С. Соотношение растворитель: отходы - в пределах от 1 до 3,0. Часть фракции с температурой кипения до 220°С подвергают каталитическому риформингу и используют как растворитель (RU, 2220986, C08J 11/04, C08L 21/00, 10.01.2004).

Способ предлагают осуществлять либо на установке периодического действия либо на установке с реактором с псевдоожиженным слоем (ПОС) резиновой крошки и твердых продуктов термолиза - технического углерода в потоке ожижающего агента-растворителя на установке непрерывного действия.

Причем вывод продуктов осуществляют:

II жидкие тяжелые углеводороды с температурой кипения выше 220°С с низа реактора. Вместе с ними удаляются остатки металлокорда;

III технический углерод в виде порошка отбирается из верхнего слоя ПОС реактора пневмотранспортом;

IV - газопаровую фракцию легких углеводородов с температурой до 220°С отводят из сепарационной части реактора, охлаждают и частично конденсируют в холодильнике-конденсаторе, подвергают сепарации в газожидкостном сепараторе.

Фракцию жидких легких углеводородов V подают в огневую трубчатую печь, а затем в реактор риформинга с температурой 500°С и в сам реактор.

Балансовую часть ЛФУ стабилизируют в колонне.

Следуя выводам о нецелесообразности установок периодического действия, мы рассмотрели только установку непрерывного действия.

Заявленные технические результаты известного изобретения:

- упрощение технологии, снижение энергоемкости, уменьшение эксплуатационных расходов, расширение функциональных возможностей, повышение качества получаемых продуктов;

- ускорение процесса термолиза резины;

- повышение концентрации алкилбензолов в растворителе за счет каталитического риформинга растворителя - паров легкой фракции термолиза.

К недостаткам указанного способа можно отнести:

- трудность разделения на тяжелую и легкую фракции углеводородов - смесь растворителя и продуктов реакции в самом реакторе непрерывного действия с псевдоожиженным слоем (ПОС) и, как следствие, вывода тяжелой фракции с низа реактора;

- сепарацию технического углерода (ТУ) и фракции легких углеводородов в циклоне в самом реакторе, так как этот технический прием значительно увеличивает объем реактора при высоком давлении термолиза, что приводит к значительному утяжелению аппарата;

- конденсацию продуктов реакции в конденсаторе сразу по выходу из реактора и жидкостное питание ректификационной колонны, что требует подведения дополнительного тепла в куб колонны и, как следствие, увеличение общих энергозатрат;

- использование в качестве «растворителя» конденсата «легкой фракции» из реактора, содержащего тяжелые углеводороды, что приводит к процессам уплотнения последних в реакторе риформинга, реакторе термолиза и печи и забиванию их тяжелыми продуктами уплотнения и коксом.

- проведение процесса термолиза обязательно при высоком давлении, что увеличивает капитальные затраты на создание аппаратуры высокого давления и ограничивает возможность использования ПОС в процессе термолиза.

Расположение циклона внутри реактора нецелесообразно, так как в реакторе высокие давление и плотность закритического газа, что плохо отражается на степени очистки от твердых частиц ТУ, а также увеличенной сепарационной зоны реактора и веса последнего.

Кроме того, увеличение времени пребывания продуктов реакции в реакторе вызывает нежелательный эффект вторичных реакций.

Решаемая изобретением задача - улучшение технико-эксплуатационных характеристик осуществления способа.

В предлагаемом изобретении устранены указанные выше недостатки известного способа (RU, №2220986):

- ликвидация сепарационной зоны в реакторе термолиза и сепарирующего устройства газообразных и твердых продуктов реакции за пределами реактора и тем самым реализация возможности иметь соотношение растворитель: резина менее 1;

- все жидкие и газообразные продукты реакции и циркулирующий поток «растворителя» разделяют в ректификационной колонне, которую питают парогазовым сырьем, что позволяет исключить внешний подвод тепла для отпаривания кубового продукта, а также возможность варьировать количество и состав продуктовых фракций;

- циркулирующим растворителем является дистиллят ректификационной колонны, что дало возможность выбора состава растворителя;

- конструкция реактора с подводом части тепла в ПОС через стенки змеевиков и конического распределительного устройства на нагрев резиновой крошки (РК) и суммарной теплоты реакций термолиза позволила снизить температуру теплоносителя до 450°С и ниже при соприкосновении его с РК и исключить уплотнение и коксование тяжелых углеводородов;

- вывод всех продуктов реакции из реактора совместно с растворителем черед один штуцер с последующим разделением их в циклонах и ректификационной колонне;

использование растворителя одновременно в качестве сжижающего агента, теплоносителя и выносителя всех продуктов реакции из реактора одним потоком.

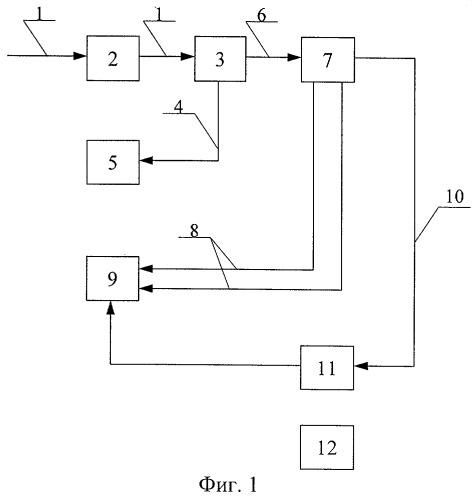

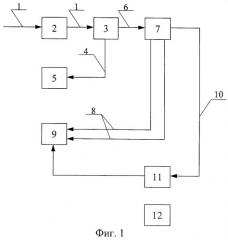

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его осуществления со ссылками на прилагаемые фигуры:

фиг.1 изображает блок-схему производства технического углерода, компонентов углеводородных топлив и сырья для химической промышленности;

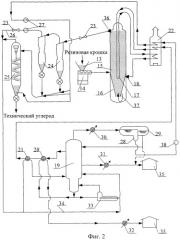

фиг.2 - схему установки термолиза резиновой крошки.

Лучший вариант осуществления изобретения

На фиг.1 сделаны следующие обозначения позиций:

1 - резиносодержащее сырье;

2 - узел приема, хранения и подготовки сырья;

3 - узел измельчения сырья и сепарации фрагментов измельчения;

4 - металлические фрагменты измельчения;

5 - узел складирования, прессования, фасовки и отгрузки товарной продукции;

6 - резиновая крошка;

7 - установка термолиза резиновой крошки;

8 - жидкие продукты термолиза;

9 - резервуарный парк;

10 - технический углерод (сажа);

11 - узел облагораживания техуглерода;

12 - объекты общезаводского хозяйства.

Резиносодержащее сырье 1: отслужившие свой срок автопокрышки, электрокабели, отходы производства резиновых изделий, бытовые отходы и др. поступают на узел приема, хранения и подготовки сырья 2 и затем на узел измельчения сырья и сепарации фрагментов измельчения 3.

Металлические фрагменты измельчения 4, все виды кордов, металлических проводов отправляют на узел складирования, прессования, фасовки и отгрузки товарной продукции 5. Резиновую крошку 6 направляют на установку термолиза резиновой крошки 7.

Жидкие продукты термолиза 8 по трубопроводам отводят в резервуарный пар к 9 и далее на реализацию, а технический углерод 10 охлаждают и, если это необходимо, облагораживают в узле 11 облагораживания ТУ и также отправляют на склад 5.

Производство включает в себя необходимые объекты общезаводского хозяйства 12: градирню, систему оборотной воды, электроподстанцию, генератор инертного газа (например, азота), парогенератор и др.

На фиг.2 сделаны следующие обозначения позиций:

13 - приемный бункер;

14 - червячная машина-экструдер;

15 - реактор термолиза с псевдоожиженным слоем (ПОС) резиновой крошки (РК) и техуглерода (ТУ);

16 - коническое распределительное устройство;

17 - змеевик подогрева ПОС прямым потоком растворителя-теплоносителя;

18 - штуцер ввода растворителя в зону между корпусом реактора 15 и распределительного устройства 16;

19 - ректификационная колонна;

20 и 21 - теплообменник;

22 - трубчатая огневая печь;

23 - дросселирующие устройства;

24 - циклоны;

25 - отпарная колонна;

26 - трубопровод потока углеводородного газа из циклонов 24;

27 - кантующиеся фильтры тонкой очистки газа от пыли ТУ;

28 - башмак конденсата Н2О;

29 - трехфазный сепаратор;

30 - дефлегматор;

31 и 32 - холодильники товарных продуктов;

33 - рибойлер с паровым пространством;

34 - трубопровод части потока продуктов реакции, которую направляют в рибойлер;

35 - общезаводское хозяйство, склады, резервуарный парк, генератор инертного газа и др.;

36 - штуцер вывода продуктов реакции из реактора;

37 - сопло;

38 - парогенератор.

РК с линии измельчения резины (автопокрышек) транспортером подают в загрузочный бункер 13 червячной машины-экструдера 14, которая нагнетает РК в реактор 15, представляющий собой цилиндрический сосуд с псевдоожиженным слоем РК и ТУ, в нижней части которого расположено коническое распределительное устройство 16 с соплом 37. Давление закритического углеводородного газа в реакторе ~4 МПа. При запуске установки в реактор подают углеводороды С7, C8 или их смесь, например, в качестве углеводорода при запуске может быть использован толуол.

Внутри реактора 15 расположен змеевик 17 для ввода тепла от циркулирующего агента через стенки змеевика. Ввод теплоносителя через штуцер 18 в полость между обечайкой реактора 15 и коническим распределительным устройством 16 ПОС внутри реактора 15 обеспечивает высокий коэффициент теплопередачи от теплоносителя к РК,

Ожижающий агент - теплоноситель-растворитель - отбирают из ректификационной колонны 19, нагревают в теплообменниках 20 и 21 обратными потоками продуктов термолиза и тяжелого кубового продукта ректификационной колонны 19.

Далее теплоноситель нагревают в печи 22 и направляют в змеевик 17 реактора 15, где путем теплопередачи через стенки змеевика 17 поддерживают температуру термолиза на уровне 320-420°С, затем растворитель возвращают в печь 22 для подогрева и подают в реактор 15 через штуцер 18 и далее через сопло 37 для нагрева непрерывно поступающей резиновой крошки до температуры 320-420°С через стенки конического распределительного устройства 16 и непосредственным контактом с ней.

Продукты реакции выводят из реактора 15 через штуцер 36, дросселируют до давления 0,7-0,4 МПа в дросселирующем устройстве 23, отделяют технический углерод от углеводородного газа в нескольких последовательных ступенях циклонов 24 и направляют в отпарную колонну 25, где извлекают оставшиеся углеводороды из ТУ перегретым водяным паром. Последний применяют также для транспорта ТУ по трубопроводам от циклонов 24 к отпарной колонне 25.

Таким образом, растворитель является одновременно и ожижающим агентом и теплоносителем, и выносителем всех продуктов термолиза из реактора.

Отдувочные газы из отпарной колонны 25 присоединяют к основному потоку газов трубопровода 26 из циклонов 24. Далее газ окончательно очищают от пыли в фильтре тонкой очистки 27, периодически прочищаемого перегретым водяным паром, и двумя потоками направляют в качестве сырья в ректификационную колонну 19. Причем основной поток газа охлаждают в теплообменнике 21 с рекуперацией тепла прямому потоку теплоносителя и только после этого направляют в колонну 19.

Другой поток газа по трубопроводу 34 отдает часть своего тепла в рибойлере 34 и его тоже направляют на питание ректификационной колонны 19.

В ректификационной колонне 19 производят разделение газового сырья на газ, легкую фракцию жидких углеводородов, тяжелую фракцию жидких углеводородов и отдельно дистиллят, который используют в качестве растворителя. Абгаз из шлема колонны 19 охлаждают и конденсируют в дефлегматоре 30 и разделяют в трехфазном сепараторе 29 на углеводородный газ, жидкие легкие углеводороды и конденсат Н2О. Конденсат Н2О из башмака 28 трехфазного сепаратора 29 испаряют в парогенераторе 26 и перегревают в печи 22 до температуры ~450°С.

Углеводородный газ из сепаратора 29 используют для горения в печи 22. Жидкий легкий продукт подают на верхнюю тарелку ректификационной колонны 19 в качестве флегмы. Часть легкого жидкого продукта может отбираться в качестве легкого бензина с температурой кипения до 70°С и направляться на продуктовый склад 35. Товарная углеводородная фракция с температурой кипения до 2000°С отбирается из середины колонны 19 и через холодильник 31 также отправляется на склад 35.

Растворитель-дистиллят колонны 19 отправляют на рецикл, нагревая последовательно в теплообменниках 20, 21 и печи 22.

Тяжелый углеводородный продукт с температурой кипения выше 200°С отбирают из куба колонны 19, охлаждают последовательно в теплообменнике 20 и холодильнике 32 и направляют на склад 25.

В испарителе-рибойлере 33 кубового продукта используют по трубопроводу 34 тепло части обратного потока.

Изменяя точки отбора продуктов из колонны 19, возможно варьировать продукты ректификации. Например, меняя состав растворителя или отбирая дополнительно фракцию 180-360°С.

Чтобы исключить попадание воздуха в реактор вместе с РК, в бункер 13 подают инертный газ, например азот.

Таким образом, все рабочие жидкие, газообразные и твердые продукты термолиза РК и рабочие промежуточные продукты, находясь в герметически закрытых объемах, не имеют непосредственного контакта с окружающей средой вплоть до отгрузки в виде товарной продукции, а производство будет экологически чисто.

Существенным преимуществом предлагаемого способа производства является отсутствие отходов (кроме дымовых газов печи) и полная утилизация перерабатываемых отходов.

Способ термолиза резиновой крошки был осуществлен на демонстрационной установке пилотного масштаба по полной схеме с производительностью до 10 кг резиновой крошки в час (за исключением замены трубчатой огневой печи на электронагрев и гравитационного сепаратора вместо циклона). Длительный пробег на демонстрационной установке показал работоспособность как способа в целом, так и отдельных аппаратов и машин в пределах параметров процесса термолиза, означенных в настоящей заявке на изобретение.

Массовое соотношение органического растворителя к резиновой крошке выбрано менее 1,0, в частности варьировалось от 0,2 до 0,34, температура псевдоожиженного слоя РК и ТУ в реакторе 15 изменяли в пределах от 320°С до 420°С, давление в гравитационном сепараторе меняли от 0,1 до 1 МПа, циркуляцию растворителя по массовому соотношению к расходу резиновой крошки - в пределах от 2 до 8.

В зависимости от параметров процесса (величина рецикла растворителя, температура в реакторе, состава растворителя и др.) выход продуктов термолиза колебался в пределах:

- углеводородный газ от 0,3 до 3% от сырья - резиновой крошки;

- легкая фракция углеводородов с температурой кипения 40-70°С от 0 до 8%;

- легкая фракция углеводородов с температурой кипения от 40°С до 200°С от 26 до 52%;

- тяжелая фракция углеводородов с температурой кипения от 180°С до 410°С от 10 до 24%.

Концентрация алкилароматических углеводородов С6-C8 менялась в пределах от 10 до 60%. Давление в реакторе 15 постоянно поддерживалось в пределах 3,8-4,2 МПа.

В качестве сырья использовалась резиновая крошка с размером частиц не более 4 мм.

В указанных пределах изменений параметров процесса термолиз РК проходил устойчиво.

1. Способ производства технического углерода, компонентов углеводородных топлив и сырья для химической промышленности из сырья - резиносодержащих промышленных и бытовых отходов, включающий измельчение сырья, отделение резиновой крошки от остальных ингредиентов, подачу резиновой крошки в реактор с псевдоожиженным слоем с проведением термолиза резиновой крошки в вертикальном потоке ожижающего агента-растворителя - смеси углеводородов, содержащих алкилароматику, циркулирующей через резиновую крошку и технический углерод, разделение продуктов термолиза путем сепарации технического углерода, отличающийся тем, что термолиз проводят при температуре 320-420°С и давлении 3,8-4,2 МПа при массовом соотношении растворителя к резиновой крошке, равном менее 1,0, причем растворитель является одновременно ожижающим агентом и теплоносителем и выносит все продукты термолиза в общем потоке из реактора.

2. Способ производства по п.1, отличающийся тем, что для выноса из реактора продуктов термолиза резины используют тот же ожижающий агент, выделенный ректификацией из смеси углеводородных продуктов термолиза резины - дистиллят, содержащий смесь ароматических углеводородов С6-C8.

3. Способ производства по п.1, отличающийся тем, что для нагрева резиновой крошки до температуры термолиза в качестве теплоносителя используют тот же циркулирующий агент, который нагревают в огневой трубчатой печи, при этом часть тепла передают при непосредственном контакте с резиновой крошкой при смешении, часть тепла передают в псевдоожиженный слой через стенку змеевиков, находящихся в псевдоожиженном слое, а часть через стенку конического распределительного устройства реактора.