Способ гидроспутывания холста из целлюлозных волокон, устройство для его осуществления и холст, полученный таким способом

Иллюстрации

Показать всеИзобретение относится к способам и устройству для гидравлического спутывания холста из волокон, а также к холсту и волокнистому тампону, полученным данными способами на указанном устройстве. Один из вариантов способа заключается в том, что холст размещают на пористой подложке, которая перемещается по прямой или вращается вокруг оси, подвергают холст обработке, по меньшей мере, с одной стороны с помощью некоторого количества водяных струй, расположенных в ряд перпендикулярно направлению перемещения полотна. При этом ряд образован струями одного сечения и, по меньшей мере, также струями другого сечения, отличного от первого. Технический результат данной группы изобретений заключается в улучшении характеристик поверхности изделия, в частности, рельефа. 10 н. и 23 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к способу гидравлического спутывания холста из волокон, в частности касается способа получения определенной структуры поверхности холста из целлюлозных волокон, преимущественно из гигроскопического хлопка, а также из смеси искусственных и синтетических волокон. Изобретение относится также к холсту, полученному в результате гидравлического спутывания.

В одном из известных способов гидроспутывания холст из волокон обрабатывают струями воды под высоким давлением для полного или частичного спутывания волокон и изменения некоторых их характеристик. Целью такого способа является, в частности, изменение механической прочности и скатывания. Холст из волокон лежит на пористой подложке, которая перемещается в направлении, перпендикулярном относительно рядов водяных струй, создаваемых устройством с одним или несколькими инжекторами, расположенными перпендикулярно направлению перемещения холста из волокон. Обычно каждый инжектор содержит камеру высокого давления в форме канала, который с одной стороны сообщается с пластиной, в которой выполнены калиброванные отверстия круглой формы, имеющие одинаковый диаметр и соответствующий профиль. Такая пластина обозначается термином "strip" - стрип, который и будет использоваться далее в тексте.

Воду в канал подают с помощью насосов, создающих высокое давление - от нескольких бар до 300 бар.

Обычно отверстия имеют диаметр от 80 до 200 мкм и равномерно распределены по пластине.

Расстояние между отверстиями составляет от 0,2 до 10 мм.

В продаже есть пластины с 1…3 рядами отверстий. Если у пластины более 1 ряда отверстий, то они расположены в шахматном порядке.

Пористая подложка, на которой лежит холст из волокон, перемещается по плоскому столу или вращающемуся барабану. Вода через пористую подложку проникает в холст из волокон, а ее отвод осуществляется с помощью всасывающего устройства, расположенного под пористой подложкой.

При использовании холста определенного веса или определенной толщины предложенное устройство дает немедленный и видимый результат, выражающийся в образовании рельефа из сплошных и, как правило, прямых и взаимно параллельных линий, находящихся на определенном расстоянии друг от друга на поверхности холста.

Линии особенно хорошо видны при достаточном давлении и если расстояние между струями не меньше 1 мм. Эти линии ориентированы в направлении перемещения холста.

Эти линии являются фактически канавками, образовавшимися на поверхности холста, а их глубина, расстояние между ними и ширина зависят, главным образом, от расположения водяных струй, от давления воды, подаваемой в инжекторы, от диаметра и от профиля отверстий, а также от скорости перемещения холста относительно струй.

В производстве изделий для нанесения или снятия макияжа используют преимущественно холст из целлюлозных волокон, в частности из волокон гигроскопического хлопка, но возможно использование и смеси с другими волокнами, искусственными и синтетическими.

В патенте ЕР 1106723, выданном на имя заявителя, описан тампон, вырезанный из холста гигроскопического хлопка с удельным весом 150 г/м2, в котором есть бороздки глубиной не менее 0,25 мм, а расстояние между ними от 1 до 8 мм.

Кроме того, этот холст обладает определенным сопротивлением растяжению. На второй стороне холста также есть бороздки, но другой глубины и с другим расстоянием между ними. Такой холст получается, например, при использовании способа гидроспутывания, когда холст пропускают под водяными струями, расстояние между которыми и давление подаваемой воды зависят от рельефа, который необходимо получить.

Согласно одному из вариантов способа, описанного в заявке на патент ЕР 010121057 (1167605), в устройстве для гидравлического спутывания предусмотрены группа струй, отстоящих друг от друга на расстоянии от 0,4 до 1,2 мм, и группа струй, отстоящих друг от друга на расстоянии от 1,2 до 4 мм, что позволяет получить разный рельеф на двух сторонах холста и избежать проблемы скатывания из-за значительных расстояний между бороздками. В результате получается изделие, у которого две стороны имеют разный рельеф, но сохраняются характеристики механической прочности: устойчивость к скатыванию, устойчивость к отслаиванию и мягкость. У одной из сторон поверхность более грубая и обладает большим очищающим действием.

Целью настоящего изобретения является создание и предложение потребителю улучшенных изделий.

В частности, первоочередной целью является разработка средств гидроспутывания, позволяющих получить изделия с улучшенными характеристиками поверхности, в частности рельефа, по сравнению с известными в настоящее время.

Наиболее распространенная в настоящее время техника направлена на получение изделий с поверхностями, содержащими бороздки, равноудаленные друг от друга или с шагом, который меняют определенным образом, при этом получают совершенно одинаковые бороздки, хотя одна сторона отличается от другой.

Чтобы удовлетворить потребности потребителя, пользующегося изделиями для нанесения макияжа и его снятия, заявитель определил для себя в качестве второй цели получение изделия достаточно большой толщины и с таким рельефом, который дает возможность наносить на кожу необходимое количество лосьона или молочка для снятия макияжа и одновременно усилить их очищающее действие при протирании кожи, не вызывая ее раздражения. В частности, целью заявителя является получение в процессе гидравлического спутывания толстого изделия из волокон, которое сохраняет объемность (способность набухать), хорошую степень прочности независимо от направления движения изделия, хорошую абсорбционную способность.

Указанные цели достигаются способом гидравлического спутывания холста из волокон, который состоит в том, что холст размещают на пористой подложке, которая перемещается по прямой или вращается вокруг своей оси, подвергают холст обработке водяными струями, которые расположены по меньшей мере в два ряда, перпендикулярных направлению перемещения холста, в котором вышеуказанные ряды образованы струями с одним сечением и по меньшей мере струями с другим сечением, отличным от первого, причем по меньшей мере один ряд образован струями, расстояние между которыми не является величиной постоянной.

В то время как известный способ производства позволял получать изделия мало отличающиеся от стандартных, заявитель с удивлением констатировал, что можно существенно увеличить разнообразие изделий за счет сечения водяных струй в ряду перфораций. В частности, гидравлический диаметр не является величиной постоянной. Под гидравлическим диаметром следует понимать диаметр круга, площадь которого равна рассматриваемой площади сечения. Например, если сечение имеет форму овала или многоугольника, то гидравлический диаметр есть диаметр круга, имеющего такую же площадь.

Холст обрабатывают преимущественно струями, расположенными по меньшей мере в два ряда, параллельных друг другу. Предпочтительно использовать не больше четырех рядов.

Способ представляет особый интерес, когда струи создает один инжектор. Таким образом обеспечивается хорошая синхронизация шагов последовательных рядов, что позволяет управлять созданием узоров на холсте и, соответственно, в конечных изделиях.

Такая система позволяет получать большое количество комбинаций. Согласно одному из интересных решений с использованием по меньшей мере двух рядов струй струи одного ряда образуют группы, отстоящие друг от друга на некотором расстоянии, а струи следующего ряда расположены в направлении перемещения полотна не так, как струи первого ряда.

Еще один способ согласно изобретению заключается в том, что струи одного ряда образуют группы, отстоящие друг от друга на некотором расстоянии, а струи следующего ряда частично расположены в направлении перемещения холста так же, как струи первого ряда.

В преимущественном способе реализации изобретения первый ряд состоит из струй одного сечения, а следующий ряд состоит из струй другого сечения.

В еще одном преимущественном способе реализации изобретения первый ряд состоит из струй первого и второго сечения, а следующий ряд состоит из струй второго сечения или струй второго и третьего сечения.

Способ применим к одной стороне холста. Он может быть также применим к обеим сторонам. Узоры на обеих сторонах могут быть одинаковыми или разными.

В преимущественном способе реализации изобретения волокна являются в основном целлюлозными, а именно - хлопковыми. Например, холст может содержать от 70 до 100% хлопковых волокон и от 0 до 30% искусственных и синтетических волокон. Удельный вес холста может достигать 400 г/м2, предпочтителен удельный вес свыше 150 г/м2. После обработки спутыванием из холста делают подушечки круглой, овальной, квадратной, прямоугольной или любой другой формы для косметического или иного известного использования.

Изобретение касается также устройства для осуществления способа, в котором струи выходят из перфораций или отверстий, выполненных в пластине "strip" - стрип, расположенной параллельно каналу распределения воды. Это устройство отличается тем, что перфорации расположены по длине одной пластины strip и имеют разное сечение.

В преимущественном способе реализации изобретения пластина strip содержит два ряда перфораций. Согласно одному из вариантов реализации изобретения перфорации одного ряда имеют одинаковое сечение, отличное от сечения перфораций второго ряда.

Изобретение касается также холста из волокон, подвергнутого гидравлическому спутыванию водяными струями, у которого по меньшей мере одна сторона содержит канавки, образовавшиеся в результате воздействия вышеуказанных водяных струй. Холст отличается тем, что глубина первых канавок составляет от 50 до 600 мкм, расстояние между первой и следующей канавкой составляет от 0,2 до 5 мм, причем по меньшей мере вторая канавка имеет глубину от 200 до 1000 мкм, расстояние между второй и следующей канавкой составляет от 2 до 9 мм, а глубина и расстояние у вторых канавок превышают глубину и расстояние у первых канавок.

Глубину канавок на одной стороне определяют, исходя из поперечного разреза, перпендикулярного направлению канавок. У каждой канавки есть две боковых поверхности, правая и левая. Каждая боковая поверхность заключена между основанием (дном) канавки и первой же вершиной, начиная от основания. Глубина канавки есть разность по уровню между вершиной и основанием (дном) одной и той же канавки.

На практике глубину канавок средней или меньшей глубины определяют как среднее двух значений, полученных в результате измерений с одной и с другой стороны вершины между двумя соседними канавками.

Если канавка глубокая, проводят измерения с каждой стороны вершины и учитывают большее из двух полученных значений.

Следует отметить, что, независимо от глубины канавки, измерения осуществляют относительно прилегающей к ней вершины и не принимают во внимание более удаленные вершины, даже если они имеют большую высоту.

Шаг определяется расстоянием между основаниями двух соседних канавок. Обычно основание имеет V-образную форму.

Известна заявка на патент ЕР 1310226. Она касается подушечки из ваты для косметического использования, у которой на обеих сторонах есть тонкие параллельные канавки глубиной 0,1…0,2 мм и находящиеся на расстоянии 0,5…0,7 мм друг от друга. Канавки сформированы в процессе водоструйной обработки и по меньшей мере на одной из сторон есть также широкие канавки глубиной примерно 0,3…0,8 мм и находящиеся на расстоянии примерно 9,0…15,0 мм друг от друга. Следует отметить, что это изделие получено в результате прохождения холста из волокон сначала под инжектором, формирующим тонкие канавки, а затем под вторым инжектором, формирующим широкие и глубокие канавки. Из этого следует, что широкие канавки сформированы после первой обработки холста тонкими струями воды.

Холст согласно изобретению отличается от предмета заявки на патент тем, что вторые, более глубокие, канавки визуально отличаются от тонких канавок и удалены от них, образуя отдельные группы. Благодаря наличию необработанных зон достигается сочетание преимуществ необработанного холста (мягкость, абсорбционная способность и толщина) с механической прочностью и отсутствием скатывания в поверхностной части холста.

Еще одной отличительной особенностью является то, что холст содержит группы по меньшей мере из двух вторых смежных канавок, предпочтительно, не больше шести вторых смежных канавок. Таким образом создаются зоны в форме полос с явным рельефом, содержащие поверхности, не подвергнутые водоструйной обработке, благодаря чему волокна, не прошедшие обработку гидравлическим спутыванием, придают изделию большую мягкость на ощупь.

Предпочтительная глубина первых канавок 50…250 мкм. Эти канавки образуют участки с большей плотностью переплетения по сравнению с предыдущими.

Предпочтительное расстояние между двумя ближайшими первыми канавками 0,2…2 мм, а особенно 1…2 мм. Предпочтительное расстояние между двумя ближайшими вторыми канавками 3…5 мм.

Согласно еще одному варианту реализации изобретения холст содержит третьи канавки, отличающиеся от первых и вторых. В частности, третьи канавки отличаются от других глубиной, а также расстоянием между ними.

Далее следует более подробное описание изобретения со ссылкой на чертежи, представленные на следующих фигурах, где

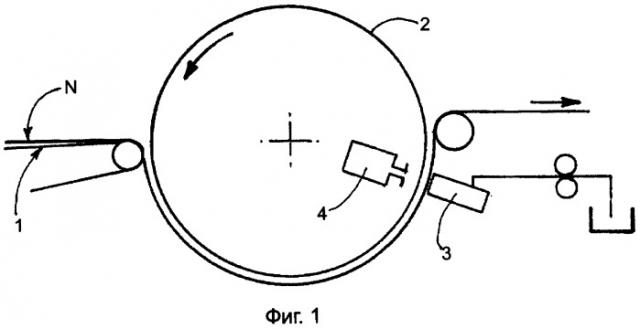

на фиг.1 схематически изображена обычная установка гидравлического спутывания;

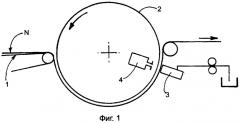

на фиг.2 представлен схематически и в разрезе инжектор с перфорированной пластиной;

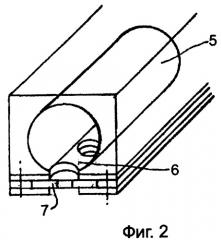

на фиг.3 схематически изображено поперечное сечение обработанного холста с профилем разной высоты;

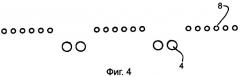

на фиг.4…9 схематически показано различное расположение перфораций в разных рядах;

на фиг.10 и 10А показаны соответственно узор, образуемый перфорациями инжектора, и профиль, измеренный после проведения первого опытного испытания способа гидравлического спутывания;

на фиг.11 и 11А показаны соответственно узор, образуемый перфорациями инжектора, и профиль, измеренный после проведения второго опытного испытания способа гидравлического спутывания;

на фиг.12 и 12А показаны соответственно узор, образуемый перфорациями инжектора и профиль, измеренный после проведения третьего опытного испытания способа гидравлического спутывания;

на фиг.13 и 13А показаны соответственно узор, образуемый перфорациями инжектора и профиль, измеренный после проведения четвертого опытного испытания способа гидравлического спутывания;

на фиг.14 показан еще один вариант расположения перфораций.

На фиг.1 схематически изображена установка гидравлического спутывания холста из волокон. Холст N, удельный вес которого предпочтительно превышает 150 г/м2, лежит не бесконечной ленте 1, которая подает этот холст на перфорированный барабан 2, вращающийся вокруг горизонтальной оси. Далее холст проходит перед инжектором 3, расположенным перпендикулярно направлению движения холста. Инжектор содержит перфорации, которые распределены по всей ширине холста и через которые с помощью насоса подается под давлением вода с образованием струй, направленных на холст N. С обратной стороны холста, внутри барабана, выполнен разрез 4, через который обеспечивается отвод воды, проходящей через холст и пористый материал, образующий рубашку барабана. После обработки холст подают, например, в зону сушки. На фиг.1 показан только один инжектор. В других вариантах реализации изобретения предусмотрено использование двух и большего количества инжекторов, расположенных параллельно первому и, предпочтительно, с каждой стороны холста.

На фиг.2 инжектор показан более подробно. Он содержит распределитель воды 5 в виде прямого канала, здесь изображенный в дугообразном разрезе. Этот канал снабжен решеткой 6 распределения жидкости по его оси. На решетке имеется пластина strip 7 с перфорациями, которая представляет собой сменную деталь, закрепленную по своей оси с помощью зажимных элементов. Вода, поступающая под давлением из трубы подачи воды (не показана), заполняет распределительный канал, проходит через решетку 6 и отверстия, выполненные в пластине strip 7, принимая форму струй. Эти отверстия или перфорации являются сквозными и выполнены в пластине для получения постоянных водяных струй цилиндрической иглообразной формы. У отверстий с таким профилем одна часть может быть, например, цилиндрическая, а вторая - иметь иную форму. В одной из известных техник гидравлического спутывания все инжекционные отверстия имеют круглое сечение. Кроме того, их диаметр постоянен по всей высоте отверстия. Согласно еще одной известной технике гидравлического спутывания пластина может содержать до трех рядов инжекционных отверстий, расположенных в шахматном порядке. Двух- или трехрядное расположение отверстий позволяет обеспечить большую прочность холста, используя только один инжектор.

Согласно предлагаемому изобретению в результате гидравлического спутывания на поверхности нетканого материала получают структуру со сложным рельефом. На фиг.3 в качестве примера показан профиль одной такой структуры. В холсте_N различают зоны с разными уровнями: например, первую зону А с более глубоким первым уровнем и зону В с менее глубоким уровнем. Если холст N используют для изготовления подушечек для снятия макияжа, зоны А, как более глубокие, служат накопителями средства для снятия макияжа или молочка для ухода за кожей перед их нанесением на кожу. Зоны В, как менее глубокие, являются зонами активного контакта с кожей при снятии макияжа. Они упрочнены промежуточными зонами, расположенными между зонами А и зонами В. Кроме разных уровней, зоны А и В могут иметь разную ширину.

Структура, представленная на фиг.3, получена с использованием перфораций, выполненных в пластине strip согласно предлагаемому способу.

Конфигурация перфораций определяется требуемой формой струй.

На фиг.4 показано расположение перфораций, позволяющее получить тип профиля, представленного на фиг.3. Эти чертежи, как и последующие, выполнены не в масштабе. Диаметр перфораций увеличен для лучшего понимания изобретения. Перфорации расположены в два взаимно параллельных ряда и перпендикулярно направлению подачи холста из волокон. Первый ряд состоит из круглых перфораций 8 одного диаметра, образующих группы по пять, которые находятся на некотором расстоянии друг от друга. Форма струй, создаваемых этими перфорациями, определяется их поперечным сечением.

Каждая группа отстоит от своей соседней группы на расстоянии, превышающем первый промежуток. Например, промежуток между перфорациями одной группы может составлять 0,2 мм или более, а промежуток между двумя соседними группами может превышать 2 мм, причем диаметр перфораций может быть от 80 до 300 мкм. В следующем ряду расположены перфорации 4', диаметр которых отличается от диаметра перфораций 8. Здесь они расположены в интервале между двумя соседними группами первого ряда.

В каждой группе второго ряда есть два отверстия, которые расположены между группами первого ряда. Предпочтительно, чтобы оба ряда находились на одной пластине strip, т.к. в этом случае условия подачи воды (в т.ч. и давление) к перфорациям будут одинаковыми. Струи, которые выходят из перфораций большего диаметра, обладают большей энергией, т.к. в данном случае энергия связана с расходом воды. Под действием этих струй образуются более глубокие бороздки или канавки по сравнению с бороздками, которые образуются под действием струй первого ряда. Струи, которые выходят из перфораций обоих рядов, не пересекаются, и бороздки четко разделены. Это лучший способ для синхронизации водяных струй и управления формированием конечного узора.

На фиг.4А показано расположение перфораций в один ряд. Этот ряд состоит из перфораций с первым сечением 8А и перфораций со вторым сечением 4'А, отличающимся от первого. На фиг.5 показано еще одно расположение перфораций, которое отличается от предыдущего добавлением перфораций 9' перед перфорациями 10 следующего ряда. Перфорации 9' отличаются от перфораций 9 своим продольным профилем (не показан), что приводит к образованию более рассеянных струй и получению менее выраженных канавок. Эти перфорации имеют низкие гидравлические характеристики по сравнению с перфорациями 9, в результате чего образующиеся водяные струи оставляют незначительный след на поверхности холста. Задачей этих струй является подготовка холста к его обработке более мощными струями следующего ряда.

На фиг.6 показаны перфорации 11 во втором ряду, у которых поперечное сечение не круглой формы. Оно имеет овальную форму, а ось наклонена относительно линии расположения перфораций 12. В то же время форма поперечного сечения может быть иной, а перфорации могут быть выполнены без наклона.

На фиг.7 показаны перфорации первого ряда, выполненные с круглым поперечным сечением. В то же время различают перфорации 13 с первым сечением и перфорации 13' со вторым сечением большего диаметра. Перфорации 13 образуют группы по 5 с определенным промежутком между ними. Между этими группами расположены перфорации 13', здесь в количестве двух.

Второй ряд состоит из перфораций 14, сечение которых в данном случае идентично сечению перфораций с первым сечением. Они выстроены в одну линию с перфорациями 13 в направлении перемещения полотна (которое осуществляется перпендикулярно рядам перфораций). Две перфорации 14' расположены в линию с перфорацией 13'. Такое расположение позволяет получать канавки с разными уровнями: первый уровень формируется струями из перфораций 13 и 14, второй уровень формируется струями из перфораций 13' и 14', а третий уровень формируется одной единственной перфорацией 13'.

На фиг.8 изображены 2 ряда перфораций 15 и 16. Расположение перфораций относительно направления перемещения холста противоположно тому, которое изображено на фиг.4. В данном случае более широкие перфорации расположены спереди.

На фиг.9 изображена, в качестве примера, пластина strip с тремя рядами: 17, 18 и 19. Самое большое сечение у перфораций ряда 17, перфорации ряда 18 имеют промежуточный размер относительно размеров первого и третьего рядов, обозначенных соответственно 17 и 19. Таким образом, описываемый процесс позволяет получить холст из хлопкового или иного целлюлозного волокна с бороздками разного профиля.

Возможно получение других комбинаций, здесь не представленных, не выходя за рамки изобретения, меняя одновременно расположение перфораций и их сечение.

Были получены изделия с использованием водоструйных инжекторов согласно изобретению, пластины strip которых содержали отверстия, образующие разные узоры.

На фиг.10 представлен инжектор, пластина strip которого содержит отверстия, расположенные в два ряда: первый ряд отверстий 20 диаметром 140 мкм и второй ряд отверстий 21, имеющих овальную форму и больший диаметр которых составляет 700 мкм. Отверстия представлены в увеличенном виде относительно интервала между ними. Повторяющийся узор образован пятью отверстиями 20 диаметром 140 мкм, расстояние между которыми составляет 4,8 мм, и одним овальным отверстием. Расстояние между центром овального отверстия 21 и центром соседнего отверстия 20 составляет 7,2 мм. Этот узор повторяется по всей ширине инжектора. Четыре холста одинакового веса Pds из гигроскопического хлопка были подвергнуты гидравлическому спутыванию с использованием водоструйного инжектора с разным давлением Р подачи воды на каждый холст: соответственно 20, 40, 64 и 84 бар. После обработки измерили толщину ЕР холста в мм, его объемность (набухаемость) G в мм, прочность в направлении движения Rsm и в поперечном направлении Rst в ньютонах на дюйм ширины (Н/дюйм).

Толщина ЕР полотна есть результат замера пакета из 20 кусков, вырезанных из холста с использованием давления 2,25 г/см2. Объемность (набухаемость) G, или потенциальная толщина, соответствует восстановленной высоте пакета после снятия вышеуказанного давления.

Глубину канавок измеряли следующими способами.

Образец помещали под цифровой камерой 3 CDD, причем образец должен был быть плоским и хорошо отцентрирован. Делали снимок, после чего с помощью соответствующего программного обеспечения (например, Optocat) обрабатывали тот участок полученного изображения, который представлял интерес, используя код Грея и метод фазового сдвига. Автоматическая маскировка позволяла удалять точки с плохой контрастностью или неясного характера. Затем с помощью соответствующего программного обеспечения (например, Toposurf) анализировали полученное изображение и делали профиль его рельефа, после чего замеряли рельеф по полученной кривой.

Для одной из исследованных зон получена кривая, представленная на фиг.10А, где по оси абсцисс отложена длина рельефа в мм, а по оси ординат отложена высота в мкм.

Как видно из фиг.10А, измеряемая зона разделена на сегменты от А до F. Каждый сегмент представляет собой куполообразный профиль с вершиной между двумя канавками. Расстояние между канавками соответствует расстоянию между отверстиями, выполненными в пластине strip используемого инжектора, что легко проверить. В каждом сегменте замеряют высоту от вершины до каждой из двух низких точек. Таким образом, получают две высоты одной и той же вершины относительно нижнего уровня боковых канавок.

Затем для каждой из вершин, которая не соответствует глубокой канавке (в данном случае это канавки, отличающиеся от канавки между сегментами С и D), определяют среднее из двух значений. Для глубоких канавок учитывают максимальное из значений, полученных при замерах самой высокой боковой поверхности канавок. В данном случае в исследуемой зоне есть только одна глубокая канавка между С и D.

Таким образом получают по одному значению для каждого сегмента, соответственно Hs маленькая, Hp большая и Hm средняя, где:

- значение Hs соответствует глубине поверхностных, так называемых первых канавок;

- значение Hp соответствует максимальной глубине глубоких, так называемых вторых канавок;

- значение Hm соответствует глубине средних, так называемых третьих канавок или первых, если отсутствует значение Hs.

Из-за характера узора в данном примере можно было определить только значения Hp и Hm.

Исходя из давления Р и расхода, можно определить энергию EN (выраженную в 10-3 кВт·час/м2), израсходованную на обработку холста.

Был изготовлен контрольный образец холста Т с использованием инжектора только с одним типом отверстий, равномерно удаленных друг от друга согласно известному способу.

Установлено, что если величина израсходованной энергии сравнима с величиной в случае контрольного образца (между 1 и 2 10-3 кВт·час/м2), то глубокие канавки, 600…850 мкм, образуются только при давлении 40…64 бар. Эта величина сравнима со средней глубиной 250 мкм на контрольном образце.

Отмечена также большая толщина холста (63…66 мм по сравнению с 58 мм) и лучшая объемность (набухаемость) (6 по сравнению с 4).

Полученные результаты представлены в приведенной ниже таблице.

| Узор 1 | ||||||||||

| Полотно | Р, бар | Pds, г/м2 | ЕР, мм | G, мм | Rsm, Н/дюйм | Rst, Н/дюйм | Hp, мкм | Hm, мкм | Hs, мкм | EN |

| Т | 34 | 257 | 58 | 4 | 24 | 17 | 250 | 1,72 | ||

| 1 | 84 | 245 | 63 | 6 | 23 | 15 | 898 | 464 | 3,18 | |

| 2 | 64 | 239 | 63 | 6 | 17 | 10 | 852 | 392 | 2,12 | |

| 3 | 40 | 240 | 66 | 6 | 12 | 7 | 614 | 299 | 1,05 | |

| 4 | 20 | 240 | 64 | 5 | 8 | 5 | 274 | 113 | 0,37 |

В этом примере первые канавки - это канавки в сегментах А, В, С; D, Е, F, а вторая канавка образовалась между сегментами С и D.

На фиг.11 представлено расположение отверстий в другом опытном испытании.

Первый ряд этого узора содержит первую группу из пяти круглых отверстий 22 диаметром 140 мкм, расположенных на расстоянии 1,2 мм друг от друга, а второй ряд содержит вторую группу из трех круглых отверстий диаметром 200 мкм. Расстояние между отверстиями 23 составляет 2,4 мм. Вторая группа находится на расстоянии 4,8 мм от первой группы как с одной, так и с другой стороны. Этот узор повторяется по всей пластине strip.

Профиль, измеренный вышеописанным методом, представлен на фиг.11А.

В исследованном участке выявлено наличие сегментов, обозначенных буквами от А до О. Были выделены:

- первые, поверхностные, канавки глубиной Hs, которую определяли по боковым поверхностям сегментов (С, D, Е, F, К, L, M, N);

- вторые, глубокие, канавки между сегментами А и В, G и Н, I и J (А, В, G, Н; I, J). Глубину Hp определяли исходя из значений, полученных при измерении соответственно правой боковой поверхности сегмента А, левой боковой поверхности сегмента В, правой боковой поверхности сегмента G и левой боковой поверхности сегмента J. (А, В; G, J). Учитывали максимальное значение Hp;

- третьи канавки глубиной Hm, числовое значение которой определяли по сегментам Н и I (Н, I).

Полученные значения представлены в нижеприведенной таблице.

Следует отметить, что данный узор позволяет получить вторые канавки глубиной до 774 мкм, причем расстояние между первой и второй группами отверстий составляет 4,8 мм.

| Узор 2 | ||||||||||

| Полотно | Р, бар | Pds, г/м2 | ЕР, мм | G, мм | Rsm, Н/дюйм | Rst, Н/дюйм | Hp, мкм | Hm, мкм | Hs, мкм | EN |

| Т | 34 | 257 | 58 | 4 | 24 | 17 | 250 | 1,72 | ||

| 1 | 84 | 236 | 52 | 4 | 48 | 27 | 774 | 338 | 157 | 6,55 |

| 2 | 64 | 233 | 56 | 4 | 35 | 18 | 620 | 261 | 111 | 4,35 |

| 3 | 40 | 239 | 62 | 6 | 18 | 11 | 428 | 209 | 83 | 2,15 |

| 4 | 20 | 228 | 63 | 6 | 8 | 5 | 271 | 142 | 54 | 0,76 |

Один из вариантов узора предусматривает, например, группу из пяти первых отверстий 22, расстояние между которыми составляет 1 мм, и группу из трех вторых отверстий, расстояние между которыми составляет 4 мм.

На фиг.12 изображен узор из отверстий инжектора, выбранный для третьего опытного испытания.

Инжектор содержит:

- в первом ряду: группу из четырех круглых отверстий 24 диаметром 140 мкм, расположенных с интервалом 2 мм;

- во втором ряду: группу из трех круглых отверстий 25 диаметром 180 мкм, расположенных с интервалом 3 мм;

- в третьем ряду: одно круглое отверстие 26 диаметром 200 мкм на расстоянии 6 мм.

На фиг.12А представлен профиль рельефа (в поперечном разрезе относительно направления канавок), полученный на основе сделанных измерений.

Выделены сегменты, обозначенные буквами от А до К, где

- первые, поверхностные, канавки ограничены сегментами (G справа, Н, I и J);

- вторая, глубокая, канавка ограничена правой боковой поверхностью сегмента С и левой боковой поверхностью сегмента D;

- третьи канавки, средней (или промежуточной) глубины, ограничены боковыми поверхностями сегментов Е, F и левой боковой поверхностью сегмента G.

Полученные результаты представлены в приведенной ниже таблице.

| Узор 3 | ||||||||||

| Полотно | Р, бар | Pds, г/м2 | ЕР, мм | G, мм | Rsm, Н/дюйм | Rst, Н/дюйм | Hp, мкм | Hm, мкм | Hs, мкм | EN |

| Т | 34 | 257 | 58 | 4 | 24 | 17 | 250 | 1,72 | ||

| 1 | 84 | 230 | 50 | 3 | 49 | 35 | 774 | 370 | 233 | 4,3 |

| 2 | 64 | 222 | 57 | 4 | 28 | 18 | 704 | 373 | 221 | 2,86 |

| 3 | 40 | 237 | 60 | 5 | 15 | 11 | 592 | 302 | 168 | 1,41 |

| 4 | 20 | 228 | 63 | 5 | 8 | 5 | 308 | 113 | 61 | 0,50 |

На фиг.13 изображен узор из отверстий инжектора, выбранный для четвертого опытного испытания.

Инжектор содержит:

- в первом ряду: группу из четырех круглых отверстий 27 диаметром 140 мкм, расстояние между соседними отверстиями 1,2 мм;

- во втором ряду: группу из двух круглых отверстий 28 диаметром 180 мкм, расстояние между соседними отверстиями 2,4 мм;

- в третьем ряду: одно круглое отверстие 29 диаметром 200 мкм, расстояние 4,8 мм.

На фиг.13А представлен профиль, полученный на основе сделанных измерений.

Выделены сегменты, обозначенные буквами от А до N, где

- первые, поверхностные, канавки ограничены сегментами (С, D, Е, J, К, L,);

- три вторых, глубоких, канавки (левая боковая поверхность сегмента А; между G и Н; правая боковая поверхность сегмента N);

- третьи канавки, средней глубины, ограничены сегментами (В, F, I, М).

Ниже приведена таблица, в которой даны полученные значения.

| Узор 4 | ||||||||||

| Полотно | Р, бар | Pds, г/м2 | ЕР, мм | G, мм | Rsm, Н/дюйм | Rst, Н/дюйм | Hp, мкм | Hm, мкм | Hs, мкм | EN |

| Т | 34 | 257 | 58 | 4 | 24 | 17 | 250 | 1,72 | ||

| 1 | 84 | 237 | 47 | 3 | 46 | 34 | 501 | 244 | 105 | 6,31 |

| 2 | 64 | 227 | 56 | 4 | 34 | 22 | 536 | 133 | 114 | 4,19 |

| 3 | 40 | 226 | 59 | 5 | 19 | 12 | 464 | 232 | 111 | 2,07 |

| 4 | 20 | 229 | 62 | 5 | 8 | 5 | 221 | 139 | 55 | 0,73 |

Канавки прямолинейные, но по крайней мере их часть может иметь ломаную, волнообразную, синусоидальную и даже прерывистую форму.

Один из вариантов этого узора (не показан) предусматривает группу из пяти или четырех отверстий 27 (140 мкм), расстояние между которыми составляет 1,2 мм, группу из двух отверстий 28 (180 мкм) с расстоянием 3,6 мм и еще одно отверстие 29 (200 мкм), расстояние также 3,6 мм.

На фиг.14 изображен еще один вариант расположения отверстий на пластине strip инжектора.

Один ряд данного узор содержит группу из трех отверстий 30 (140 мкм), расстояние между соседними отверстиями 1 мм, второй ряд содержит группу из двух отверстий 31 (180 мкм), расстояние между соседними отверстиями 3 мм, еще один ряд содержит одно отверстие 32 (200 мкм) с расстоянием 3 мм от отверстий 31 и 4 мм от отверстий 30.

Таким образом, можно менять расположение отверстий разного диаметра и расстояние в отдельных рядах или в одном и том же ряду.

1. Способ гидравлического спутывания холста из волокон (N), состоящий в том, что холст размещают на пористой подложке (1), которая перемещается по прямой или вращается вокруг оси, подвергают холст обработке по крайней мере с одной стороны с помощью некоторого количества водяных струй, расположенных в ряд перпендикулярно направлению перемещения холста, характеризующийся тем, что ряд образован струями одного сечения (8А) и по меньшей мере также струями второго сечения (4А), отличного от первого.

2. Способ гидравлического спутывания холста из волокон, состоящий в том, что холст размещают на пористой подложке, которая перемещается по прямой или вращается вокруг оси, подвергают холст обработке с помощью некоторого количества водяных струй, расположенных по меньшей мере в два ряда перпендикулярно направлению перемещения холста, характеризующийся тем, что ряды образованы струями первого сечения (8, 12, 13, 15, 17) и по меньшей мере струями второго сечения (4, 11, 14, 16, 18, 19), отличного от первого, причем один ряд образован струями, расстояние между которыми не является постоянной величиной.

3. Способ по п.2, при котором холст подвергают обработке струями, образующими ряды в количестве от двух до четырех.

4. Способ по п.2 или 3, при котором ряды струй создают одним и тем же инжектором (3).

5. Способ по п.3, при котором один ряд состоит из струй (8, 15), образующих отстоящие друг от друга группы, а следующий ряд состоит из струй, расположение которых отличается от расположения струй первого ряда относительно направления перемещения холста (4, 16).

6. Способ по п.3, при котором один ряд состоит из струй (13), образующих отстоящие друг от друга группы, а следующий ряд состоит из струй (14, 14'), расположение которых частично совпадает с расположением струй первого ряда относительно направления перемещения холста.

7. Способ по любому из пп.5 и 6, при котором первый ряд состоит из струй первого сечения, а следующий ряд состоит из струй второго сечения.

8. Способ по любому из пп.5 и 6, при котором