Способ и устройство для переработки целлюлозы

Иллюстрации

Показать всеИзобретение предназначено для использования в производстве целлюлозы, в ситуациях, где газ должен быть отделен от целлюлозы и целлюлоза должна быть разжижена. Способ дегазации, нагнетания и разжижения целлюлозы, в котором целлюлоза передается из первой средней консистенции на переработку во вторую, более низкую консистенцию. Газ отделяют от целлюлозы в консистенции более высокой, чем упомянутая вторая консистенция, целлюлозу нагнетают в переработку, имеющую место во второй, более низкой консистенции, на последнем этапе целлюлозу разжижают до упомянутой второй консистенции перед переработкой в упомянутой консистенции. Устройство содержит первое устройство переработки целлюлозы, из которого она подается в первой средней консистенции, второе устройство переработки целлюлозы, функционирование которого требует второй консистенции, более низкой, чем выводимая консистенция из первого устройства переработки целлюлозы. Устройство содержит насос для передачи целлюлозы во второе устройство переработки целлюлозы. Между насосом и вторым устройством переработки целлюлозы расположены устройство для дегазации целлюлозы в первой консистенции и устройство для разжижения целлюлозы до консистенции, требуемой вторым устройством переработки целлюлозы. Обеспечивается эффективное удаление газа из целлюлозы. 2 н. и 18 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу и устройству для переработки целлюлозы. Способ и устройство согласно изобретению особенно пригодны для использования в производстве целлюлозы в ситуациях, где газ должен быть удален из целлюлозы и где целлюлоза должна быть разжижена. Изобретение является, разумеется, пригодным для использования в других соответствующих применениях, как в химической, так и в механической деревообрабатывающей промышленности.

В следующем раскрытии химическая переработка древесины и одно специальное технологическое устройство используются только в качестве примера того, как способ и устройство согласно изобретению применяются в производственном процессе. Таким образом, должно быть ясно, что изобретение может быть также использовано в других областях, как в линии химической переработки древесины в целлюлозу, так и полностью в различных процессах деревообрабатывающей промышленности.

Как раскрыто в уровне техники, химическая переработка древесины может рассматриваться как начинающаяся от варочного котла, в котором древесный материал, загруженный в варочный котел в виде крошки, обрабатывается так, чтобы после варочного котла целлюлоза была, главным образом, в волокнистом состоянии. Так называемая сульфатная целлюлоза, подаваемая из варочного котла, промывается и подвергается стадии делигнификации, в которой кислород обычно используется как химический продукт делигнификации. Стадия делигнификации заканчивается промывкой, которая может быть выполнена посредством сеточных или барабанных промывных прессов, барабанных промывных прессов, работающих под давлением, или всасывающих промывных прессов. Так называемый промывной аппарат DrumDisplacer™, который в последние годы стал относительно популярным, является по своему принципу работы герметизированным барабанным промывным аппаратом, однако типичной его особенностью является то, что в нем расположено некоторое количество промывочных стадий. В большинстве случаев промывной аппарат выводит целлюлозу средней консистенции, т.е. в консистенции около 10%. Прессы могут, кроме того, выводить целлюлозу в консистенции около 20%.

Очень часто промывка выполняется в устройстве, которое требует, чтобы консистенция подаваемой целлюлозы была относительно низкой. Требования для подаваемой консистенции колеблются в пределах от нескольких процентов до около десяти процентов, в зависимости от используемого устройства. Другими словами, сульфатная целлюлоза или обобщенно целлюлоза должна быть разжижена перед ее введением в промывной аппарат. Также следует иметь в виду, что сульфатная целлюлоза или целлюлоза должны быть свободными от газа, насколько это возможно, поскольку присутствие газа в целлюлозе имеет негативный эффект как при операции промывания/фильтрации, так и при переработке фильтратов впоследствии. Например, фильтраты, имеющие высокое содержание газа, имеют тенденцию к началу вспенивания, когда они нагнетаются, при этом называется только одна проблема, служащая причиной избытка газа в фильтратах.

Так называемый процесс делигнификации следует за процессом фильтрования целлюлозы, целью которого является отделение нежелательного материала для дальнейшего процесса и особенно для окончательного продукта из целлюлозы. Фильтрование является, однако, операцией, требующей чтобы консистенция целлюлозы была разжижена до около 1-3%, в некоторой степени в зависимости от используемого устройства. Чтобы осуществить разжижение целлюлозы от консистенции около 20%, выводимой из промывного аппарата, до консистенции в несколько процентов, требуемой фильтрующим устройством, промежуточный резервуар расположен вслед за промывным аппаратом для нагнетания необходимого количества разжижающей жидкости. В большинстве случаев целлюлоза из промывного аппарата выводится в промежуточный резервуар через его верхнюю часть, посредством чего целлюлоза выводится непосредственно рядом с разжижающим смесителем, расположенным у нижней части резервуара, и быстро смешивается с разжижающей жидкостью, введенной предпочтительно через смеситель так, что целлюлоза относительно ровной консистенции может быть закачена из резервуара в фильтрующее устройство на последующей стадии процесса.

WO-A1-92/03613, с другой стороны, обсуждает так называемую короткую циркуляцию бумагоделательной машины, которая используется при прохождении суспензии целлюлозы между резервуаром хранения целлюлозы низкой консистенции (3-5%) и формующей сеткой бумагоделательной машины. Короткая циркуляция включает систему труб для подачи суспензии от резервуара хранения к формующей секции и деаэрирование центробежным насосом, введенным в систему труб для того, чтобы заставить суспензию протекать, для удаления газа из суспензии и для отвода удаленного газа в расположение вне системы труб. После деаэрирования суспензии суспензия разжижается посредством фильтрата, принимаемого из формующей секции бумагоделательной машины.

Некоторые проблемы, тем не менее, наблюдаются в вышеописанном процессе производства целлюлозы.

Во-первых, особенно после кислородной стадии, имеется относительно много газовых субстанций в целлюлозе, которые не отделяются от целлюлозы даже в процессе промывки, но они проходят через промывной аппарат к промежуточному резервуару. При атмосферном состоянии промежуточного резервуара газы поднимают участок волокон в разжиженной целлюлозе до уровня поверхности жидкости в резервуаре, посредством чего на поверхности образуется густое волоконное покрытие. Волоконное покрытие будет предотвращать почти полностью отделение газов из разжиженной целлюлозы, посредством чего газы проходят с целлюлозой к фильтрующему устройству и оттуда далее в процесс. Кроме того, присутствие газа в целлюлозе всегда наносит ущерб перекачке, когда содержание газа в целлюлозе достигает значения нескольких процентов.

Во-вторых, волоконное покрытие будет со временем заставлять волокна оставаться на поверхности целлюлозы, которые будут подвергаться порче под воздействием воздуха. Когда резервуар также используется в качестве буферного резервуара, поверхность которого иногда дренирована очень низко, этот испорченный волоконный материал смешивается с оставшейся частью разжиженной целлюлозы при низком положении поверхности, посредством чего испорченный волоконный материал может проходить дальше вплоть до окончательного продукта и моментально ухудшает его качество.

В-третьих, поскольку волоконное покрытие смешивается с оставшейся частью целлюлозы при низком положении поверхности, консистенция разжиженной целлюлозы возрастает мгновенно, поскольку консистенция волоконного покрытия, плавающего в резервуаре, является намного выше, чем консистенция оставшейся части целлюлозы в резервуаре. Вследствие этого она зависит только от системы регулирования разжижения резервуара, при этом отслеживается изменение консистенции в целом процессе и система регулирования точно и достаточно быстро реагирует для выравнивания консистенции до желаемого уровня.

Размер промежуточного резервуара можно рассматривать как четвертую проблему, полностью отдельную от предыдущих проблем, при этом размер варьируется от нескольких десятков кубических метров до сотен кубических метров. Размер резервуара определяется, с другой стороны, в основном нуждами буферизации процесса, т.е. необходимостью сохранения целлюлозы в случае флуктуаций, производимых в процессе со стороны варочного котла. С другой стороны, однако, консистенция сохраненной целлюлозы является также важной, поскольку удвоение консистенции уменьшило бы требуемые размеры резервуара вдвое. Соответственно утроение консистенции могло бы уменьшить требуемые размеры втрое от оригинала. При такой большой разнице между резервуарами высокой и низкой консистенций возможно изменением к повышению консистенции достигнуть экономии как средств, так и пространства.

Предлагалось решить проблему газа посредством насоса AirSep™, производимого Sulzer Pumps Finland Oy, при этом насос располагался после промежуточного резервуара в качестве подающего насоса для фильтрующего устройства. Даже если насос способен удалить значительное количество газа, функциональные проблемы отмечаются в некоторых фильтрующих устройствах, которые более чувствительны к содержанию газа целлюлозой. Эти проблемы могут усиливаться, например, так, что газ медленно аккумулируется в фильтрующем устройстве, при этом газ затем выводится в большем количестве в последующий процесс, вызывая там различные нежелательные явления.

Вышеописанные проблемы могут быть решены несколькими путями. Если волоконное покрытие или волоконный плот (как оно также может быть названо) рассматривать как проблему, возможно попытаться избежать его образования путем использования средств, раскрытых в патентной заявке FI 971330, Sulzer Pumps Finland или патентах FI 98836 и FI 100011, Sulzer Pumps Finland. Эти публикации раскрывают различные способы подачи целлюлозы поверх уже имеющейся в резервуаре целлюлозы или по меньшей мере на ее поверхностный слой или в однородно разжиженную целлюлозу в резервуаре.

Эти решения, тем не менее, не направлены на удаление газа из целлюлозы, несмотря на то что они улучшают отделение газа из целлюлозы посредством частичного предотвращения образования волоконного плота.

Однако, если целью является более эффективное удаление газа из целлюлозы, это должно согласно нашему пониманию быть сделано в консистенции более высокой, чем консистенция фильтрования. Это правило справедливо при консистенции по меньшей мере свыше 12-15%.

Далее возрастание консистенции для ослабления газовой проблемы также решает проблему с размером резервуара.

В числе преимуществ использования способа согласно изобретению могут быть перечислены, например, следующие:

- содержание газа в целлюлозе является, по существу, более низким, чем прежде, посредством чего следующая часть процесса функционирует лучше,

- более малый промежуточный резервуар является достаточным, посредством чего имеет место экономия и пространства, и стоимости конструкции.

Способ переработки целлюлозы согласно изобретению, в котором целлюлозу перемещают из первой, более высокой консистенции, на переработку во вторую, более низкую консистенцию, характеризуется тем, что

a) газ отделяют от целлюлозы в консистенции более высокой, чем упомянутая вторая консистенция,

b) целлюлозу нагнетают в переработку более низкой консистенции, и

c) целлюлозу разжижают до упомянутой второй консистенции перед переработкой в упомянутой консистенции.

Устройство для переработки целлюлозы согласно изобретению, содержащее по меньшей мере первое устройство переработки целлюлозы, из которого целлюлоза выводится в первой консистенции, второе устройство переработки целлюлозы, требующее второй консистенции, более низкой, чем консистенция, выводимая из первого выводящего целлюлозу устройства, и насос для передачи целлюлозы во второе устройство переработки целлюлозы, отличается тем, что между первым и вторым устройствами переработки целлюлозы расположены устройство для дегазации целлюлозы при консистенции более высокой, чем упомянутая вторая консистенция, и устройство для разжижения целлюлозы до консистенции, требуемой вторым устройством переработки целлюлозы.

Другие отличительные признаки способа и устройства согласно изобретению раскрываются в прилагаемой формуле изобретения.

Далее способ и устройство согласно изобретению описаны более детально со ссылкой на прилагаемые чертежи, на которых:

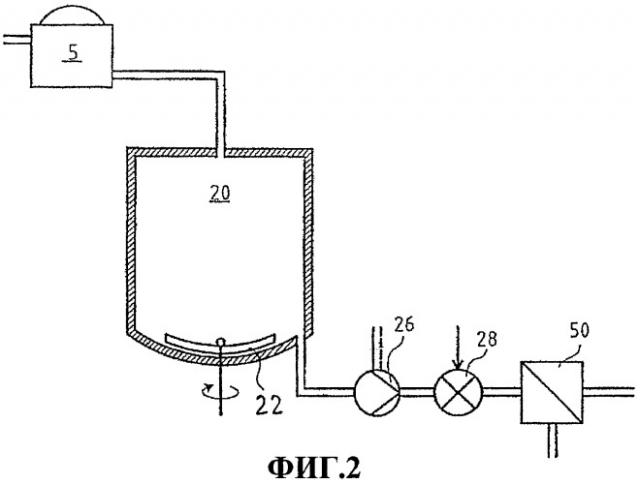

фиг.1 иллюстрирует технологическое устройство известного уровня техники,

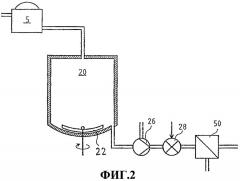

фиг.2 - технологическое устройство согласно предпочтительному варианту осуществления изобретения,

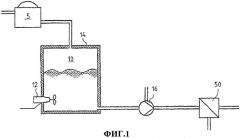

фиг.3 - технологическое устройство согласно другому предпочтительному варианту осуществления изобретения,

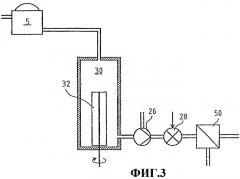

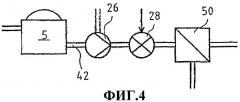

фиг.4 - технологическое устройство согласно третьему предпочтительному варианту осуществления изобретения, и

фиг.5 - технологическое устройство согласно четвертому предпочтительному варианту осуществления изобретения.

Как показано на фиг.1, технологическое устройство известного уровня техники начинается с промывочного аппарата 5, который может быть, например, как описано выше, промывной машиной, работающей под давлением, всасывающей промывной машиной, сеточным промывным прессом или вальцованным промывным прессом. Следующим за промывочным устройством является промежуточный резервуар 10, который может быть также назван буферным резервуаром или резервуаром-хранилищем. В любом случае резервуар предпочтительно снабжен смесителем 12, как описано в патенте FI 90732, для смешивания разжижающей жидкости с целлюлозой, вводимой в резервуар 10. Целлюлоза может быть введена в резервуар 10 из промывного аппарата 5 через канал, чаще всего расположенный на крышке 14 резервуара. Разжиженная целлюлоза выводится из резервуара, из его нижней части, посредством насоса 16, который является, например, отделяющим газ так называемым насосом AirSep. Давление целлюлозы увеличивается посредством насоса 16 для последующей фильтрующей стадии 50 процесса.

Как изложено выше, технологическое устройство уровня техники не работает оптимальным образом. Во-первых, было замечено, что особенно после кислородной стадии, кислородной делигнификации, в целлюлозе присутствует относительно много газовых субстанций, при этом эти субстанции проходят через промывочный аппарат 5 в промежуточный резервуар 10. При атмосферных состояниях промежуточного резервуара 10 газы в его части являются причиной относительно быстрого образования плотного волоконного плота на поверхности целлюлозы, при этом волоконный плот почти полностью предотвращает отделение газа из разжиженной целлюлозы, посредством чего газы задерживаются в разжиженной целлюлозе и передаются дальше в процесс вместе с целлюлозой.

Во-вторых, волоконный плот медленно портится под влиянием воздуха и других газов. Когда резервуар 10 используется также в качестве буферного резервуара, поверхность которого иногда дренирована очень низко, испорченный волоконный материал смешивается с оставшейся частью разжиженной целлюлозы во время низкого положения поверхности, посредством чего испорченный волоконный материал может проходить вплоть до окончательного продукта и моментально ухудшает его качество.

В-третьих, поскольку волоконный плот смешивается с оставшейся частью целлюлозы при низком положении поверхности, консистенция разжиженной целлюлозы мгновенно возрастает, так как консистенция волоконного покрытия, плавающего на поверхности резервуара 10, является намного выше, чем консистенция оставшейся части целлюлозы в резервуаре 10.

Размер промежуточного резервуара 10 можно рассматривать как четвертую проблему, при этом размер варьируется от нескольких десятков кубических метров до сотен кубических метров. Размер резервуара 10 определяется в основном нуждами буферизации процесса, т.е. необходимостью хранения целлюлозы в случае флуктуаций, производимых в процессе со стороны варочного котла. Большой резервуар 10 можно рассматривать как проблему как из-за требуемого для него пространства, так и из-за стоимости его производства.

Для решения этой проблемы предлагается разжижать целлюлозу вслед за резервуаром, посредством чего целлюлозу можно было бы сохранять в буферном резервуаре в более высокой консистенции. В то же время предлагается удалять газ из целлюлозы в более высокой консистенции перед разрежением целлюлозы.

Фиг.2-4 показывают технологические устройства согласно некоторым предпочтительным вариантам осуществления изобретения, причем эти устройства начинаются с промывного аппарата 5, как в известном уровне техники. Однако следующее технологическое устройство изменено, для того чтобы обеспечить сохранение целлюлозы в промежуточном резервуаре в более высокой консистенции. Это технологическое устройство показано в конце, на фильтрующей стадии 50, которая на практике в связи с этим остается неизменной, подобно промывному аппарату, несмотря на изменения в части процесса между ними.

Фиг.2 показывает технологическое устройство согласно предпочтительному варианту осуществления изобретения, в котором целлюлоза выводится в промежуточный резервуар 20 из промывного аппарата 5, как в уровне техники, в выводную консистенцию промывного аппарата, при этом эта консистенция является, разумеется, более высокой, чем консистенция фильтрующей стадии 50. В этом варианте осуществления, однако, целлюлоза не разжижается в промежуточном резервуаре, по крайней мере, не до консистенции, необходимой для фильтрующей стадии, но консистенция целлюлозы поддерживается предпочтительно равной выводной консистенции из промывного аппарата. Тем не менее, в некоторых случаях, когда выводная консистенция является слишком высокой (самое большее обычно свыше 14%), целлюлоза должна разжижаться в резервуаре 20, но даже в этом случае только до средней консистенции в интервале примерно 10-12%. В варианте осуществления, показанном на этой фигуре, в соединении с дном резервуара расположен скребок 22 днища, посредством которого целлюлоза выводится из резервуара в ловушку для конденсата 24. Если разжижение необходимо, это может быть предпочтительно сделано с помощью упомянутого скребка 22 днища. Так называемый МС pump™ 26, имеющий возможность отделения газа из перекачиваемой целлюлозы средней консистенции, различные альтернативные варианты которого были раскрыты, например, в патентах US 4921400, US 5058615, US 5019136, US 5167678, US 4971519, US 4877424, US 4877368, US 4981413, US 5152663, US 5538597, US 5114310, US 5078573, US 5116198, US 5151010, US 5842833, US 6120252, US 6551054, Sulzer Pumps Finland, которые включены сюда посредством ссылки, расположен в нижнем конце ловушки для конденсата. Характерная особенность упомянутого насоса МС™ заключается в том, что ротор, производящий сильную турбулентность в целлюлозе, расположен по меньшей мере частично внутри вводного тракта насоса. В большинстве случаев ротор объединен с крыльчаткой упомянутого насоса. Насос МС™ используется и для выпуска целлюлозы из ловушки для конденсата и для отделения газа. Целлюлоза подается в смеситель 28 посредством насоса 26, при этом смеситель используется для разжижения целлюлозы в консистенцию следующей стадии процесса, в данном примере фильтрующей стадии 50.

По сравнению с технологическим устройством уровня техники, этот процесс согласно изобретению использует и сохранение целлюлозы в промежуточном резервуаре, и выпуск целлюлозы из резервуара в консистенции более высокой, чем консистенция согласно известному уровню техники, главным образом в МС™, которая предотвращает нежелательные эффекты волоконного плота, образованного в связи с разжижением. Одновременно с увеличением сохраняемой консистенции возможно уменьшить размер резервуара.

Переход от AirSep™ к насосам МС™ в данном случае является причиной сравнительно более эффективного отделения газа, посредством чего дальнейшая переработка целлюлозы в последующем процессе проще из-за уменьшения содержания газа.

Фиг.3 показывает технологическое устройство согласно другому предпочтительному варианту осуществления изобретения. Оно может быть использовано в применениях, в которых нет необходимости в большом буферном резервуаре, однако процесс является относительно стабильным, для обеспечения того, чтобы ровный поток целлюлозы был достаточным для выпуска целлюлозы из промывного аппарата 5 прямо в ловушку для конденсата 30, нижний конец которой соединен с так называемым насосом МС™ описанного выше типа, следующим за которым является разжижающий смеситель 28 и фильтрующая стадия 50.

Конкретнее, может быть по меньшей мере три основных типа решений ловушки для конденсата. Первый основной тип можно рассматривать как решение, более сходное с вариантом осуществления на фиг.2, т.е. в ситуации, в которой вышеупомянутый насос МС™ соединен с дном ловушки для конденсата, так что он может разгружать ловушку для конденсата без каких-либо вспомогательных средств.

В другом основном типе, показанном на фиг.3, по существу, вертикальный ротор 32 расположен внутри ловушки для конденсата 30, чтобы помогать целлюлозе протекать в ловушку для конденсата 30 вниз до впуска насоса МС™. Ротор 32 может являться ротором, образующим только эффективную турбулентность, или он может дополнительно быть выполнен с отделением газа известным из уровня техники образом.

В третьем основном типе ловушка для конденсата 30 с ее ротором 32 является похожей на другой основной тип, но насос уже больше не является насосом МС™, а является более простым центробежным насосом, который не обеспечен ротором, образующим эффективную турбулентность в своем впуске. Другими словами было обнаружено, что в некоторых ситуациях, в которых консистенция целлюлозы не слишком высокая, ротор в ловушке для конденсата, с отделением газа или без него, может гарантировать, что целлюлоза будет протекать к самой нижней части ловушки для конденсата и оттуда через впуск к крыльчатке центробежного насоса.

Далее следует отметить, что общим для всех этих альтернатив, показанных в связи с фиг.3, является то, что газ отделяется от целлюлозы перед разжижением целлюлозы для облегчения последующего процесса.

Фиг.4 показывает технологическое устройство согласно третьему предпочтительному варианту осуществления изобретения. Он применим в ситуациях, в которых целлюлоза, протекающая от промывного аппарата, является, по существу, ровной, и с этой точки зрения незначительная буферная емкость является необходимой в волоконной линии. Фактически патент US 5851350, который здесь включен полностью в качестве ссылки, раскрывает устройство перекачки более детально, при этом характерным признаком этого устройства является то, что разгрузочный шнек промывного аппарата 5, которым снабжено большинство промывочных устройств, подает целлюлозу, по существу, прямо во впускной канал 42 насоса 26. Таким образом, насос 26 не должен быть снабжен образующим турбулентность ротором, даже если бы он был предпочтительным, особенно в связи с более высокими консистенциями. Другие решения, описанные в патенте US 5851350, могут также быть использованы в данном конструкционном решении, из которых особенно решения, показанные на фиг.6а, 6b, 7а и 7b, упоминаются без исключения других решений. Для них является типичным присутствие между промывочным устройством и насосом промежуточного резервуара, в который шнек промывного аппарата подает целлюлозу. Предпочтительно промежуточный резервуар находится под давлением, но оно также может быть атмосферным, посредством чего это решение довольно похоже на решение с ловушкой для конденсата, показанное на фиг.3, за исключением того, что промывной аппарат может быть расположен на одинаковом уровне с фильтрующей стадией.

Следует отметить, что в связи с вышеописанными примерами, даже если разжижающий смеситель 28 на фигуре показан как устройство, имеющее ротор, разжижающий смеситель может также быть осуществлен за счет использования статического смесителя или смесителя, вращающегося в нем самом в потоке. В принципе, обычный центробежный насос или насос МС™ могут также быть использованы в качестве смесителя, с жидкостью, требуемой для введения раствора во впускной канал или всасывающий патрубок, или в специально разработанный всасывающий патрубок для разжижающей жидкости. Обычно возможно использование центробежных насосов, также разработанных для этой цели, в которых крыльчатка разработана с возможностью смешивания. Поскольку то же самое устройство может быть по желанию использовано как для дегазации целлюлозы или исходного сырья, так и для разжижения целлюлозы, можно представить, что разжижение целлюлозы не происходит точно при выводной консистенции расположенного ранее по ходу бункера, устройства переработки или подобного, но в некоторой степени в более низкой консистенции. Тем не менее, в любом случае в соответствии с изобретением дегазация осуществляется при консистенции более высокой, чем подаваемая позднее в процессе консистенция из устройства переработки.

На фиг.5 показан еще один вариант осуществления изобретения. В похожей манере, как и в вариантах осуществления, обсуждаемых в связи с фиг.2-4, присутствие газа является вредным для различного рода операций оборудования промывки целлюлозы и обезвоживания. Также промывочное и/или обезвоживающее или фильтрующее оборудование часто требуют разжижения целлюлозы до консистенции ниже 10 процентов. Таким образом, фиг.5 иллюстрирует технологическое устройство, где целлюлоза или сульфатная целлюлоза вводится, по меньшей мере, в средней консистенции в бункер или выдувной резервуар, в который сульфатная целлюлоза выдувается из варочного котла или какого-либо другого сосуда 20, откуда целлюлоза вводится в насос 26, способный перекачивать целлюлозу по меньшей мере средней консистенции. Предпочтительно насос 26 способен отделять газ от целлюлозы во время перекачки целлюлозы. Насос 26 передает целлюлозу в промывочный, фильтрующий и обезвоживающий узел 55. Общей особенностью узла 55 вакуумной промывной машины, работающей под давлением, промывного пресса или сеточного промывного пресса, только называя несколько опций без какого-либо намерения ограничить объем заявляемых промывочных/фильтрующих устройств, является необходимость приема целлюлозы при более низкой консистенции. Фиг.5 предлагает использование разжижающего смесителя 28 между насосом 26 и промывочным/фильтрующим узлом 55 точно так же, как в предыдущих вариантах осуществления. Тем не менее, как уже упоминалось прежде, насос 26 может быть также использован для разжижения целлюлозы, посредством чего не требуется отдельный смеситель для разжижения жидкости.

Соответственно должно быть отмечено, что в дополнение к вышеупомянутому так называемому насосу МС™, предлагаемому для использования для перекачивания целлюлозы и отделения газа из нее, также возможно использование для этой цели других соответствующих устройств, способных отделять газ от целлюлозы и перекачивать целлюлозу в желаемой консистенции.

Из вышеописанного должно быть отмечено, что изобретение описано только со ссылкой на некоторые примерные решения. Эти решения не предназначены для ограничения изобретения до только вышеупомянутых деталей, но изобретение ограничивается только прилагаемой формулой изобретения и ее формулировками.

1. Способ дегазации, нагнетания и разжижения целлюлозы, в котором целлюлоза передается из первой, по меньшей мере так называемой средней консистенции, на переработку во вторую более низкую консистенцию, характеризующийся тем, чтоa) газ отделяют от целлюлозы в консистенции более высокой, чем упомянутая вторая консистенция,b) целлюлозу нагнетают в переработку, имеющую место во второй более низкой консистенции, иc) на последнем этапе целлюлозу разжижают до упомянутой второй консистенции перед переработкой в упомянутой консистенции.

2. Способ по п.1, характеризующийся тем, что целлюлозу разжижают из упомянутой первой консистенции в консистенцию более высокую, чем вторая консистенция на этапе а).

3. Способ по п.2, характеризующийся тем, что целлюлозу разжижают из подаваемой из насоса консистенции до средней консистенции.

4. Способ по п.1, характеризующийся тем, что упомянутая первая консистенция является консистенцией, подаваемой из промывного аппарата.

5. Способ по п.1, характеризующийся тем, что переработка, имеющая место при низкой консистенции, является фильтрованием (50).

6. Способ по п.1, характеризующийся тем, что на этапе с) целлюлозу разжижают до консистенции около 1-3%.

7. Способ по п.1, характеризующийся тем, что этап а) выполняют посредством образующего турбулентность ротора (32).

8. Способ по п.1, характеризующийся тем, что этапы а) и b) выполняют посредством так называемого МС™ насоса.

9. Способ по п.2, характеризующийся тем, что упомянутое разжижение выполняется с помощью скребка (22) днища.

10. Способ по п.1, характеризующийся тем, что переработка, имеющая место в низкой консистенции, является промывкой, прессованием, обезвоживанием и фильтрованием.

11. Устройство для дегазации, нагнетания и разжижения целлюлозы, содержащее по меньшей мере первое устройство переработки целлюлозы, из которого целлюлоза подается в первой, так называемой средней, консистенции, второе устройство (50) переработки целлюлозы, функционирование которого требует второй консистенции, более низкой, чем выводимая консистенция из первого устройства переработки целлюлозы, и насос (26) для передачи целлюлозы во второе устройство (50) переработки целлюлозы, отличающееся тем, что между насосом (26) и вторым устройством (50) переработки целлюлозы расположены устройство для дегазации целлюлозы в первой консистенции и устройство (28) для разжижения целлюлозы до консистенции, требуемой вторым устройством (50) переработки целлюлозы.

12. Устройство по п.11, отличающееся тем, что между первым устройством (5) переработки целлюлозы и вторым устройством (50) переработки целлюлозы расположено устройство (26; 32) для отделения газа от целлюлозы в более высокой консистенции, чем перерабатываемая консистенция второго устройства (50) переработки целлюлозы.

13. Устройство по пп.11 и 12, отличающееся тем, что упомянутый насос (26) является отделяющим газ насосом.

14. Устройство по п.12, отличающееся тем, что упомянутое устройство отделения газа является образующим турбулентность ротором (32), расположенным в ловушке для конденсата (30) перед насосом (26).

15. Устройство по п.11 или 14, отличающееся тем, что упомянутый насос (26) является так называемым МС™ насосом.

16. Устройство по п.11, отличающееся тем, что первое устройство (5) переработки целлюлозы является промывным аппаратом, таким как промывная машина, работающая под давлением, всасывающая промывная машина, сеточный промывной пресс или промывной пресс.

17. Устройство по п.11, отличающееся тем, что второе устройство (50) переработки целлюлозы является фильтрующим устройством.

18. Устройство по п.11, отличающееся тем, что упомянутое устройство разжижения является ротационным или статическим смесителем (28).

19. Устройство по п.11, отличающееся тем, что упомянутое устройство разжижения является центробежным насосом.

20. Устройство по п.11, отличающееся тем, что второе устройство (55) переработки целлюлозы является промывной машиной, работающей под давлением, всасывающей промывной машиной, сеточным промывным прессом или промывным прессом.