Запорный клапан

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре и предназначено для перекрытия и регулирования расхода транспортируемой среды. Запорный клапан содержит корпус, состоящий из первой части (10), второй части (12) и входной и выходной частей (14). Указанные первая часть (10) и вторая часть (12) в собранном состоянии определяют вход и выход по отношению к полости, образованной указанными первой и второй частями в собранном виде. Вход и выход связаны с соответствующими отверстиями во входной и выходной частях (14) с возможностью протекания между ними жидкой среды. Внутри указанного корпуса установлен с возможностью перемещения в указанную полость клин (18). Клин образует барьер в указанной полости, препятствуя проходу жидкости через корпус и выходу наружу из указанной полости. Первая часть (10) выполнена как одно целое с внутренними направляющими (22). Направляющие имеют концевые участки (23). Последние выступают, когда первая и вторая части находятся в собранном состоянии, в область указанной полости, ограниченной второй частью. Концевые участки (23) закрывают зазор между первой и второй частями, значительно перекрывая участки указанной второй части и обеспечивая неразрывность направляющих клина. Имеются уплотнительная вставка для запорного клапана и вариант исполнения запорного клапана. Изобретение направлено на упрощение сборки и увеличение срока службы клапана. 3 н. и 27 з.п. ф-лы, 18 ил.

Реферат

Настоящее изобретение относится к запорному клапану с корпусом, состоящим из первой части, второй части, входной и выходной частей, причем указанные первая и вторая части определяют полость внутри указанного корпуса, предназначенную для прохода среды через соответствующие отверстия во входной и выходной частях, а в полости указанного корпуса установлен клин с возможностью перемещения в указанную полость, образующий барьер между входной и выходной частями, тем самым препятствуя движению среды через корпус и ее выходу из указанной полости.

Уровень техники

Запорный клапан указанного типа известен по патентам US 2934313 и PCT/NO 02/00177, причем заявка на последний была подана заявителем настоящего патента. В известных запорных клапанах перемещение клина обычно направляется вставкой, расположенной внутри корпуса клапана. Применение направляющих в запорном клапане является обычным техническим решением для запорных клапанов с металлическими седлами, а также для запорных клапанов с упругими седлами. Применение направляющих в сочетании с направляющими поверхностями клина, имеющими низкий коэффициент трения, хорошо известно, например, по заявке на европейский патент ЕР 0926410 А2.

В известных запорных клапанах корпус клапана либо цельнолитой, со сплошными направляющими, либо корпус клапана состоит из двух частей, а направляющие доходят до границы разъема или вообще отсутствуют. Такое отсутствие направляющих или разрыв направляющих неблагоприятно влияет на управление перемещением клина и/или увеличивает износ соответствующих поверхностей клина.

Существует также опасность неточного совмещения верхней и нижней частей клапана при сборке, ведущего к снижению качества и ухудшению рабочих параметров направляющих в процессе работы. Эти неблагоприятные факторы определяют уменьшение полезного срока службы такого запорного клапана.

Следовательно, необходим запорный клапан с надежными направляющими, что упрощает сборку и улучшает функционирование самого запорного клапана.

Уплотнительная вставка запорного клапана должна обладать определенной прочностью и жесткостью, чтобы служить своему предполагаемому назначению. Правила эксплуатации определяют, что питьевая вода может контактировать только с определенными материалами, выбор которых определяется аспектами гигиены, а не свойствами материалов, такими как прочность и жесткость. Таким образом, обеспечение требуемой прочности и жесткости уплотнительной вставки с одновременным выполнением соответствующих гигиенических требований представляет собой определенную проблему.

Сущность изобретения

Настоящее изобретение решает эту задачу в том плане, что относится к запорному клапану с корпусом, состоящему из первой части, второй части, входной и выходной частей, причем указанные первая и вторая части определяют полость внутри указанного корпуса, предназначенную для прохода среды через соответствующие отверстия во входной и выходной частях, а внутри указанной полости установлен клин с возможностью перемещения в указанную полость для создания барьера между входной и выходной частями, тем самым препятствуя движению среды через корпус и ее выходу из указанной полости. Заявленный запорный клапан характеризуется наличием направляющих, расположенных, как правило, с противоположных сторон клина для обеспечения заданного перемещения указанного клина, причем основная часть каждой направляющей расположена внутри первой части, но при этом каждая направляющая имеет участок, выступающий в область указанной полости, ограниченную второй частью, закрывая таким образом соответствующий зазор между первой и второй частями и значительно перекрывая соответствующие участки указанной второй части, тем самым обеспечивая неразрывность направляющих для клина.

Предпочтительные варианты исполнения запорного клапана согласно настоящему изобретению раскрыты в пунктах 1-18 формулы изобретения.

Изобретение предусматривает также уплотнительную вставку для запорного клапана, состоящего из первой части, второй части, входной и выходной частей, причем уплотнительная вставка предназначена для установки внутри полости, образуемой первой и второй частями, и, кроме того, содержит поверхность, которая при нормальном режиме работы контактирует с водой, протекающей через клапан. Уплотнительная вставка отличается жестким каркасным элементом, покрытым упругим материалом в такой степени, что указанная поверхность уплотнительной вставки, при нормальном режиме работы контактирующая с водой, протекающей через клапан, в значительной степени покрыта указанным упругим материалом.

Предпочтительные варианты исполнения уплотнительной вставки согласно настоящему изобретению раскрыты в пунктах 19-30 формулы изобретения.

Таким образом, вставка, фактически, имеет две основные поверхности: одну поверхность, контактирующую с водой, протекающей через клапан, и другую поверхность, не предназначенную для контакта с водой. Гигиенические требования к этой другой поверхности обычно менее строгие, и поэтому требования к материалу менее жесткие. К поверхности вставки, которая при работе клапана увлажняется, предъявляются более строгие (гигиенические) требования. Вставка, являющаяся предметом настоящего изобретения, имеет усовершенствованный каркас по сравнению с прототипом и соответствует действующим требованиям.

Таким образом, новым отличительным признаком является применение направляющих в запорном клапане с упругим седлом, причем корпус клапана разделен на верхнюю часть, нижнюю часть, входную часть и выходную часть, а направляющие заходят из верхней части в нижнюю часть клапана, опускаясь ниже осевой линии клапана. Это лучше обеспечивает управление перемещением клина при его движении в направлении закрытия, а также препятствует образованию разрыва в направляющих, что снижает износ соответствующих поверхностей клина. Это также предотвращает возможные неточности совмещения и снижение качества направляющих в процессе сборки верхней и нижней частей. В общем, это обеспечивает оптимальное качество направляющих, меньший износ и увеличение срока службы клапана. В одном варианте исполнения поверхность направляющей верхней части клапана удлинена двумя зубцами или профилем, а при отливке нижней детали предусмотрены соответствующие паз или канавка.

Альтернативным решением является выполнение в процессе отливки самостоятельных направляющих поверхностей в верхней части и в нижней части и соединение этих двух поверхностей в процессе сборки путем установки сплошной направляющей из материала с низким коэффициентом трения. Преимуществом является упрощенная геометрическая форма отливок и возможность замены направляющих, а также использование различных материалов направляющих для различного применения.

Альтернативой применению вставки может быть изготовление клапана с уплотнением, образованным резиновым покрытием нижней части, т.е. нижняя часть и уплотнительная вставка фактически объединены в один узел. В этом случае нижняя часть с резиновым покрытием может полностью исключить потребность во вставке.

Такая нижняя часть может быть изготовлена, например, из чугуна со сплошным резиновым покрытием. Резиновое покрытие обеспечивает выполнение канавок для области соединения, возможность применения эпоксидного защитного пленочного покрытия для входной и выходной частей, а также полную противокоррозионную защиту нижней части. Эта конструкция обладает большим преимуществом, так как она не требует нанесения эпоксидного покрытия на нижнюю часть и обработки под вставляемую деталь. Кроме того, упрощается процесс сборки за счет уменьшения числа деталей.

Большим преимуществом будет изготовление выполненной вместе с уплотнением нижней части из некорродирующего материала, например из нержавеющей стали, при этом резиновое покрытие может быть ограничено поверхностью уплотнения клина, соединительным уплотнением деталей и прокладкой. Высококачественный литейный процесс позволяет выполнить область соединения с оптимальной точностью без машинной обработки.

Большим преимуществом является изготовление верхней и нижней частей из некорродирующего материала, такого как нержавеющая сталь, например, в процессе прецизионного литья по выплавляемым моделям. Это повышает качество и точность выполнения канавок в области соединения. Преимуществом для окружающей среды будет отсутствие процесса нанесения эпоксидного покрытия. Проблем, связанных с электрохимической коррозией трубопроводных систем, можно избежать благодаря инертному запорному клапану, входную и выходную части которого можно по-прежнему изготовить из чугуна с эпоксидным покрытием. Общая точность в области соединения увеличивается, а эпоксидное покрытие действует как изоляция по отношению к остальной части трубопроводной системы.

Входные и выходные части могут быть также изолированы от контакта с металлом верхней и нижней частей за счет применения иной обработки поверхностей, такой как нанесение пластического материала.

В запорном клапане область соединения должна объединять верхнюю часть, нижнюю часть, входные и выходные части и обеспечивать необходимую прочность и герметичность всего клапана.

Чтобы учесть литейные допуски и допуски на обработку поверхностей (обычно эпоксидное покрытие), а также для защиты обработанных поверхностей, область соединения может включать в себя вставку. Такая вставка изначально может быть с припуском, чтобы обеспечить подгонку частей корпуса клапана и создать жесткое соединение. Канавка на верхней части и на нижней части может иметь больший угол на наружной стороне, чтобы обеспечить осевое перемещение входных и выходных частей относительно вставки в процессе сборки. В этом случае в процессе сборки происходит деформация вставки, а не обработанной поверхности корпуса клапана.

Важным преимуществом является некоторая деформация каркасного кольца вставки вследствие сборки из-за трения о входную и выходную части. Созданные деформация и трение способствуют формированию из входной и выходной частей жесткого узла всего клапана и препятствуют вращательному движению входной и выходной частей.

Чтобы деформация каркасного кольца вставки была более контролируемой, предпочтительно организовать несколько зон деформации на поверхности каркасного кольца вставки. Это можно сделать, добавив на поверхность несколько канавок.

Для упрощения процесса сборки верхней части, нижней части, входных и выходных частей, а также, чтобы обеспечить оптимальное осевое перемещение входной и выходной частей относительно каркасного кольца вставки, в канавку на верхней части и на нижней части можно вставить кольцо с низким коэффициентом трения. Это кольцо с низким коэффициентом трения, кроме того, защищает покрытие поверхности частей корпуса клапана. Такое кольцо с низким коэффициентом трения может быть также установлено на соответствующем фланце входной и выходной частей.

Для достижения того же эффекта кольцо с низким коэффициентом трения можно заменить на специальную смазку поверхностей в области соединения.

Преимуществом установки кольца с низким коэффициентом трения в канавку на верхней и на нижней детали является возможность выполнения этих канавок перед процессом сборки. Такой процесс выполнения лучше учитывает литейные допуски канавок на верхней и нижней частях. Канавки могут быть выполнены процессом плавления с применением специального инструмента.

Каркасное кольцо вставки в области соединения может быть изготовлено из полимерного материала, армированного стекловолокном. Полимерный материал может представлять собой полиамидный материал или материал на полиэфирной основе.

Форма вставки может быть такой, что уплотнительные поверхности относительно верхней части и нижней части представляют собой статическое уплотнение, образованное в процессе сборки. Уплотнение по отношению к входной и выходной частям может быть выполнено как комбинированное уплотнение, включающее вакуумное и гидравлическое уплотнения, чтобы обеспечить оптимальную герметичность в случае изгиба трубопровода.

Форма вставки может быть такой, что исключен любой контакт между питьевой водой в клапане и каркасным кольцом вставки, незащищенным резиновым покрытием. В этом случае каркас вставки можно изготовить из различных материалов без необходимости получения разрешений на использование с питьевой водой. Кроме того, выбор смазки в области соединения или применение кольца с низким коэффициентом трения также не требует получения разрешений на использование с питьевой водой.

Большим преимуществом является то, что вставка может быть изготовлена без сплошного резинового покрытия, так же как поверхность каркасного кольца вставки, применяемой в области соединения клапана. В этом случае каркасное кольцо вставки можно использовать как важную установочную поверхность каркаса вставки в процессе нанесения резинового покрытия, чтобы обеспечить оптимальное качество готовой вставки.

Каркасное кольцо вставки может быть изготовлено с несколькими пазами под соответствующие защитные выступы на верхней и нижней частях, см. фиг.6. Эти защитные выступы включены в геометрию верхней части и нижней части и сформированы в процессе литья. Защитные выступы действуют как дополнительная защита соединения, предотвращая повреждение каркасного кольца вставки при избыточных изгибающих или толкательных нагрузках в трубопроводе в течение срока службы клапана.

При различных конструктивных решениях область соединения может быть выполнена с канавкой на входной и выходной частях и соответствующей конфигурацией верхней и нижней частей. При такой конструкции область механического соединения отделена от области уплотнения соединения. Применяя соединение типа Victaulic, почти аналогичное описанному в патенте ЕР 0291331, можно получить высокую механическую прочность и жесткость конструкции, использую простые геометрические формы.

Применение простого соединения типа Victaulic является большим преимуществом, поскольку верхняя и нижняя части легко могут быть подвергнуты машинной обработке в области этого соединения вместе с входной и выходной частями, что обеспечивает высокую точность.

Большим преимуществом является отсутствие машинной обработки нижней части в области соединения типа Victaulic и использование нижней части в качестве зажимной для обеспечения жесткости конструкции.

Для компенсации литейных допусков нижней части и допусков на толщину противокоррозионного (т.е. эпоксидного) покрытия вставка может иметь тонкую резиновую пленку, размещенную в области соединения типа Victaulic. Эта резиновая пленка обеспечивает высокую силу трения входной и выходной частей относительно верхней и нижней частей и предотвращает возможное вращение входной и выходной частей. При разделении области механического соединения и области уплотнения соединения тонкая резиновая пленка может сжиматься и рваться без появления какой-либо протечки.

Применяя машинную обработку верхней части, входной и выходной частей и добавив тонкую резиновую пленку в канавку в области соединения типа Victaulic, можно контролировать литейные допуски на защитное покрытие. Это имеет значение для обеспечения жесткого соединения и для контроля сжатия прокладки между верхней и нижней частями.

Данное описание относится к упругому запорному клапану с верхней частью, нижней частью, входной и выходной частями, подобно описанному в патенте WO 02/077504 AI. При применении в процессе сборки вставки для соединения входной и выходной частей или при использовании нижней детали с резиновым покрытием клин может быть изготовлен из чугуна с эпоксидным покрытием или из некорродирующего материала, например из нержавеющей стали. Поскольку клин больше не имеет резинового покрытия, уплотнительные функции при полностью открытом положении в процессе замены уплотнения клапана под давлением теперь отсутствуют. Этот недостаток можно устранить, подняв резьбовую муфту клина над клином и добавив уплотняющее кольцо резьбовой муфты клина.

Головка клапана представляет собой совершенно новую конструкцию, имеющую высокую прочность, низкий коэффициент трения и высокую стойкость к коррозии. Конструкция головки клапана имеет ряд особенностей, уменьшающих число деталей и обеспечивающих оптимальный процесс сборки.

Для обеспечения высокой прочности крышка головки клапана изготовлена из нержавеющей стали. Для уменьшения количества деталей крышка из нержавеющей стали может иметь полимерное покрытие (т.е. РОМ - полиоксиметилен), куда входят пылезащитное уплотнение сверху, несущая поверхность для штока и полимерная защитная пленка под болтами, препятствующая контакту металла с крышкой из нержавеющей стали. Эта защитная полимерная пленка обеспечивает большую гибкость при выборе материала болтов без возникновения каких-либо проблем, связанных с электрохимической коррозией.

При использовании защитной полимерной пленки крышка из нержавеющей стали может быть экономично изготовлена как литая заготовка, но готовая конструкция будет иметь качественную поверхность.

Большим преимуществом является полное прилипание полимерного покрытия к крышке из нержавеющей стали.

Ниже вариант исполнения изобретения будет описан подробно со ссылками на сопроводительные чертежи, где соответствующим деталям присвоены соответствующие номера позиций.

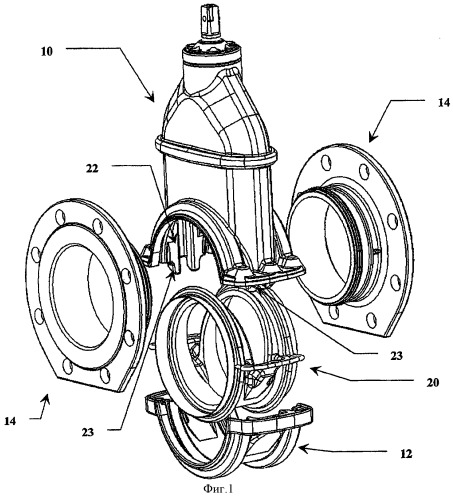

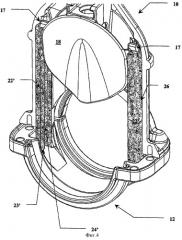

На Фиг.1 представлен в разобранном виде один вариант исполнения запорного клапана согласно изобретению;

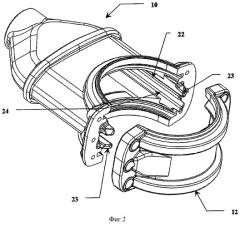

На Фиг.2 представлен в разобранном виде запорный клапан согласно фиг.1, но с изображением только верхней и нижней частей, причем видны направляющие;

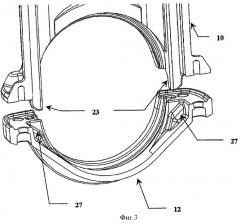

На Фиг.3 представлены в частичном разрезе верхняя и нижняя части запорного клапана, выполненного согласно изобретению;

На Фиг.4 представлен в частичном разрезе запорный клапан, выполненный согласно изобретению, где видны также съемные направляющие, установленные в соответствующих углублениях, выступающие вниз и перекрывающие нижнюю часть клапана;

На Фиг.5 представлены в частичном разрезе резиновое уплотнение вставки, верхняя часть клапана и входная/выходная части с демонстрацией различных поверхностей уплотнения для одного из вариантов исполнения данного изобретения;

На Фиг.6 в аксонометрии частично представлены в сборке верхняя и нижняя части с установленным каркасным кольцом. На этом чертеже также показаны четыре защитных выступа;

На Фиг.7 представлен в разобранном виде клапан, выполненный согласно изобретению, где показан вариант исполнения с нижней частью клапана, содержащей упругий материал, что в значительной степени уменьшает необходимость применения уплотнительной вставки;

На Фиг.8 представлен частичный разрез клапана, где показаны входная/выходная часть и верхняя часть клапана, а также различные области соединения этих двух частей;

На Фиг.9 представлен в разобранном виде клапан, выполненный согласно изобретению, где показана прокладка между верхней и нижней частями;

На Фиг.10 представлены в аксонометрии клин и резьбовая муфта клина, а также показаны направляющие ребра с обеих сторон клина;

На Фиг.11 представлена в увеличенном масштабе верхняя часть клина, показанного на фиг.10;

На Фиг.12 представлена в разрезе головка клапана, с демонстрацией покрытия из полимерного материала, пылезащитного уплотнения и несущей поверхности;

На Фиг.13 представлены в разобранном виде головка клапана и клин, показанные на предыдущих чертежах, с изображением, в частности, крышки детали и покрытия из полимерного материала;

На Фиг.14 представлен в частичном разрезе вариант конструктивного исполнения вставки, в принципе, аналогичный показанному на фиг.5, но имеющий другую конфигурацию;

На Фиг.15 представлен в аксонометрии вариант исполнения уплотнительной вставки;

На Фиг.16 представлен в аксонометрии вариант исполнения каркасного кольца;

На Фиг.17 представлено еще одно аксонометрическое изображение уплотнительной вставки, показанной на фиг.15, причем также показана часть каркасного кольца;

На Фиг.18 представлена в аксонометрии уплотнительная вставка со снятыми участками покрытия, открывающими для обозрения часть каркасного кольца.

Клапан включает в себя четыре основные детали: входную и выходную часть 14, верхнюю (или первую) часть 10 и нижнюю (вторую) часть 12. Эти части показаны в аксонометрии на фиг.1. Входная/выходная части могут быть идентичными, поэтому им присвоена одна позиция 14. На фиг.1 показана также уплотнительная вставка 20, которая размещена внутри клапана и обеспечивает уплотнение относительно клина в закрытом положении, а также уплотнение относительно входной/выходной частей. Клапан согласно изобретению также включает в себя запорный элемент или клин 18, как показано на фиг.10. Когда клапан открыт, т.е. не препятствует проходу жидкости через внутреннюю полость клапана, клин, как правило, поднят в верхнюю часть 10 клапана. Это осуществляется обычным способом, т.е. поворотом штока 60.

Вернемся теперь к фиг.1: на чертеже показано, что первая или верхняя часть клапана имеет направляющие 22. На фиг.1 показаны направляющие, расположенные только с левой стороны, причем один отличительный признак состоит в том, что направляющие имеют участок 23, выступающий за край первой части. Эти концевые участки 23 направляющих показаны также с правой стороны первой части.

Обратимся теперь к фиг.2, где эти направляющие элементы или направляющие 22 показаны более четко. Обе направляющие имеют канавку или паз 24, чтобы направлять скольжение клина внутрь полости, образованной верхней и нижней частями клапана, и обратно. Показаны также концевые участки 23 направляющих, выступающие за край первой или верхней детали 10.

Фиг.3 - это вид в разрезе, показывающий как концевые участки 23 направляющих выступают вниз, в нижнюю часть 12 при собранном состоянии клапана. Эти концевые участки 23 направляющих входят в соответствующие пазы 27 во второй или нижней части 12.

На фиг.4 показано альтернативное исполнение направляющих элементов 22'. Здесь съемные направляющие 22' закреплены внутри клапана, когда он собран. На фиг.4 показан также клин 18, установленный со скользящей посадкой между съемными направляющими 22', предпочтительно с помощью ребер 17 клина.

В собранном состоянии первая часть 10 и вторая часть 12 определяют полость внутри корпуса клапана, предназначенную для прохода жидкости через соответствующие отверстия во входной и выходной частях 14. Клин выполнен с возможностью перемещения в эту полость внутри корпуса клапана, чтобы, образуя барьер между входной и выходной частями, препятствовать проходу жидкости через корпус, а перемещение клина из указанной полости обеспечивает проход жидкости через корпус. Одним из отличительных признаков заявленного клапана является то, что, по крайней мере, одна направляющая 22, 22', как правило, расположена в первой части клапана, причем ее концевой участок 23, 23' выступает в область полости, ограниченную второй частью, тем самым существенно перекрывая поверхность второй части. В предпочтительном исполнении направляющие 22, 22' имеют паз 24, 24', предназначенный для управления перемещением указанного клина 18. Как показано на фиг.4, направляющая 22' образует разъемное соединение с корпусом клапана, предпочтительно с первой частью 10. Как показано на фиг.1, направляющая 22 может составлять одно целое с корпусом клапана, предпочтительно с первой частью 10.

На фиг.7 показано конструктивное исполнение клапана, где вторая часть 12 объединена с уплотнительной вставкой 20. Здесь все уплотняющие поверхности входят в состав нижней части с резиновым покрытием. Таким образом, наличие указанной нижней части 12 с резиновым покрытием может полностью исключить необходимость установки вставки 20. Как показано выше, нижняя или вторая часть 12 в этом конструктивном исполнении может быть изготовлена из чугуна и полностью покрыта упругим материалом, таким как резина. При этом упругий материал позволяет выполнить для областей соединения, так же как и эпоксидное защитное покрытие входной и выходной частей и сплошное противокоррозионное защитное покрытие второй части. На фиг.7 показано это конструктивное исполнение с уплотняющими поверхностями 29, уплотняющими поверхностями клина 35 и прокладками 36.

Чтобы соединить первую часть 10, вторую часть 12 и входную/выходную части 14, принимая во внимание все неточности литейных допусков и допусков на обработку поверхностей, и для защиты обработанных поверхностей в область соединения может входить каркасное кольцо 30 вставки, как показано на фиг.5 и фиг.14. Здесь показаны в разрезе первая часть и входная/выходная части, а также каркасное кольцо 30 вставки, которое первоначально может быть выполненным с припуском для подгонки к частям корпуса клапана и создания жесткого соединения. На фиг.5 показано также вставное резиновое уплотнение 31, поверхности статического 32 уплотнения, поверхность гидравлического уплотнения 34 и вакуумное уплотнение 33. При осевых нагрузках на входную/выходную части 14, действующих в направлении стрелки F, соответствующие детали (10, 14) стремятся к перемещению в направлении стрелок d1 и d2 на фиг.5. Как показано на фиг.5, углубление (как в первой части, так и во второй части) может иметь больший угол с наружной стороны, чтобы обеспечить в процессе сборки указанное осевое перемещение входной/выходной частей относительно каркаса вставки. При этом в процессе сборки происходит деформация каркасного кольца вставки, а не поверхности корпуса клапана. Дополнительные преимущества этой конструкции поясняются во введении к этому описанию.

Как показано на фиг.6, каркасное кольцо 30 вставки может иметь несколько пазов под соответствующие защитные выступы 11 в первой и второй деталях. Эти защитные выступы 11 сформированы в процессе литья и образуют единое целое с частями корпуса. Эти защитные выступы обеспечивают дополнительный запас прочности соединения, препятствуя повреждению каркасного кольца вставки из-за избыточных изгибающих и толкательных нагрузок в трубопроводе в течение его эффективного срока службы.

Вместо использования описанной выше конструкции (т.е. с каркасным кольцом вставки) область соединения может быть выполнена с углублением во входной/выходной частях 14 и соответствующей конфигурацией верхней и нижней частей, как показано на поперечном разрезе на фиг.8. Здесь область уплотнения соединения обведена и обозначена поз.52, а область механического соединения обведена и обозначена поз. 50. Эта область механического соединения также известна как соединение типа Victaulic. В указанном соединении типа Victaulic на фиг.8 показана тонкая резиновая пленка 51.

Особенностью этой конструкции является то, что область механического соединения 50 отделена от области уплотнения соединения 52. Подобное техническое решение позволяет достичь высокой механической прочности и жесткости конструкции, используя простые геометрические формы.

Как упомянуто выше во введении, предпочтительно использовать простое соединение типа Victaulic, так как в области этого соединения легко выполнить машинную обработку первой и второй частей вместе с входной/выходной частями с целью обеспечения высокой степени точности. Большим преимуществом является отсутствие необходимости машинной обработки второй части в указанной области соединения типа Victaulic и применение второй части в качестве зажимной для обеспечения жесткости конструкции.

Чтобы скомпенсировать литейные допуски верхней и нижней частей и допуски на толщину защитного противокоррозионного покрытия, в области механического соединения размещена тонкая резиновая пленка 51. Эта тонкая пленка обеспечивает высокую силу трения между соответствующими деталями, не допуская возможности вращения входной/выходной частей.

При разграничении области механического соединения и области уплотнения соединения указанная тонкая пленка может сжиматься и даже рваться, не вызывая какой-либо протечки. Применение процесса машинной обработки вышеупомянутых частей и размещение тонкой (резиновой) пленки в углублении в области соединения типа Victaulic позволяет контролировать литейные допуски и допуски на поверхностное покрытие. Это важно для достижения жесткого соединения и для контроля сжатия прокладки 37 между первой и второй частями, как показано на фиг.9.

На фиг.14 показано конструктивное исполнение каркасного кольца 30, поверхность 30а которого обычно обращена в сторону и в некоторых случаях примыкает к поверхности первой части 10 при установке каркасного кольца внутрь корпуса клапана. Аналогичная конфигурация показана на фиг. 8. Специалисту понятно, что эта поверхность 30а в сущности образует кольцо, часть которого будет обращена, а в некоторых случаях граничить и со второй частью 12 при установке каркасного кольца внутрь корпуса клапана. Эта кольцевая поверхность 30а показана также на фиг.15. Поверхность 30а каркасного кольца не контактирует с водой, протекающей через клапан. Как сказано выше, каркасное кольцо может быть изготовлено из полимерного материала, армированного стекловолокном. Однако этот материал не контактирует с водой в клапане.

На фиг.15 показано конструктивное исполнение уплотнительной вставки, аналогичной изображенной на фиг.14, но в несмонтированном виде. Наружная поверхность каркасного кольца, которая скрыта, когда вставка установлена внутри запорного клапана, обозначена поз.30а. Понятно, что такая же поверхность открыта и с другой стороны вставки.

Кроме того, отдельные небольшие участки каркасного кольца могут оставаться без покрытия упругим материалом по окончании процесса изготовления (например, из-за способа производства и ограничительных условий). Таким образом, эти небольшие участки без упругого покрытия могут контактировать с водой при работе клапана. Однако размеры этих открытых участков каркасного кольца невелики и не превышают нормативных пределов.

На фиг.16 показано каркасное кольцо 16. Как сказано выше, каркасное кольцо может быть изготовлено из твердых материалов, таких как полиамидный материал или материал на полиэфирной основе. Однако обычно каркасное кольцо изготавливают из металла, пластика или резины.

На фиг.17 показана вставка, представленная на фиг.15, в другой проекции. Здесь виден участок 30b каркасного кольца вместе с направляющими углублениями 30с, используемыми, когда каркасное кольцо имеет покрытие из более мягкого материала, т.е. при изготовлении уплотнительной вставки. Специалисту понятно, что вода, протекающая через корпус клапана, не контактирует с участком 30b каркасного кольца.

Таким образом, уплотнительная вставка (20), являющаяся предметом настоящего изобретения, приспособлена для установки во внутреннюю полость, образованную первой частью и второй частью запорного клапана. Жесткий каркасный элемент (30) покрыт упругим материалом в такой степени, что участки уплотнительной вставки, которые при нормальных рабочих условиях контактируют с водой, протекающей через клапан, в значительной степени покрыты указанным упругим материалом.

Одна или более уплотнительная поверхность (29), уплотнение (35) клина, прокладки (31, 36, 17), статическое уплотнение (32) изготовлены из упругого материала или включают его в свой состав.

Каркас может быть изготовлен из металла, пластмассы или резины. Можно использовать такие металлы как чугун или сталь.

В качестве упругого материала могут применяться пластмасса или резина, например термоэластопласт (ТРЕ).

Упругий материал может представлять собой пластмассу, нанесенную на каркас способом вулканизации; это допустимо, если каркас изготовлен из черного металла. Упругий материал может быть также прикреплен к каркасу клеящим веществом, что является широко известной технологией.

Упругий материал может быть также прикреплен к каркасу путем образования связей на молекулярном уровне.

Могут быть использованы следующие комбинации:

- Металлический каркас + покрытие из термоэластопласта (ТРЕ),

- Металлический каркас + резиновое покрытие,

- Пластмассовый каркас + покрытие из термоэластопласта (ТРЕ),

- Пластмассовый каркас + резиновое покрытие,

- Эбонитовый каркас + покрытие из термоэластопласта (ТРЕ),

- Эбонитовый каркас + резиновое покрытие.

Преимущества сочетания металлический каркас/резиновое покрытие состоят в хорошо проверенном процессе изготовления, надежном результате и увеличенном сроке службы. Однако такая комбинация материалов требует грунтовки, что нежелательно. Кроме того, материалы и технологический процесс относительно дороги.

Технологический процесс для сочетания пластмассового каркаса с термоэластопластовым (ТРЕ) покрытием более простой. Грунтовки не требуется, и цена конечного изделия сравнительно низкая. Однако для этой комбинации имеются ограниченные опытные данные.

Сочетание пластмассового каркаса с резиновым покрытием также требует грунтовки, что является недостатком.

Как показано на фиг.14, поверхность жесткого каркаса обращена в сторону поверхности первой детали 10, когда каркасное кольцо установлено в корпусе клапана, так что эта поверхность 30а из жесткого материала (часто состоящего из стекловолокна, как было сказано выше) не контактирует с водой, протекающей через клапан при нормальной эксплуатации и в нормальном режиме работы клапана.

На фиг.8 видно, как в одном варианте исполнения участок 51 упругого материала вставки зажат между первыми сопряженными участками только первой части 10 или первой и второй части 12 и одной из входной и выходной частями 14, или ими обеими, причем область механического соединения 51 возникает, когда клапан находится в собранном состоянии. Кроме того, опять же в соответствии с фиг.8 часть вставки, включающая в себя область жесткого каркаса, которая хотя бы частично имеет покрытие из упругого материала, может быть в одном конструктивном исполнении зажата между вторыми сопряженными участками только первой части 10 или первой и второй части 12 и одной из входной и выходной частями 14, или ими обеими, причем область уплотнения соединения 52 появляется, когда клапан находится в собранном состоянии. Область механического соединения 51 и область уплотнения соединения 52 соединены упруго. На фиг.8 видно, как первая и вторая области сопряжения образуют дополняющие друг друга области углублений и выступов.

Обратимся теперь к клину 18, один вариант исполнения которого показан на фиг.10. Такой клин может быть изготовлен из чугуна с эпоксидным покрытием или из некорродирующего материала, например из нержавеющей стали, с применением вставки для соединения входных и выходных частей при сборке или с применением второй (нижней) части с резиновым покрытием, как описано выше. Поскольку клин больше не имеет резинового покрытия, уплотнительные функции в полностью открытом положении, например, при замене уплотнения клапана под давлением, теперь отсутствуют. Этот недостаток можно исправить, подняв резьбовую муфту клина над клином и добавив уплотняющее кольцо муфты клина, как показано на фиг.10. Здесь резьбовая муфта 19 клина расположена вверху клина 18, а уплотняющее кольцо 19b показано сверху муфты. Эта область показана в более крупном масштабе на фиг.11.

Обратимся теперь к фиг.12 и фиг.13, где показан один из узлов клапана. Чтобы сократить число деталей и обеспечить оптимальный процесс сборки, введен ряд новых конструктивных признаков, относящихся к головке клапана. Для обеспечения высокой прочности верхняя крышка 62 клапана изготовлена, например, из нержавеющей стали, как в штоке 60. Крышка 62 имеет полимерное покрытие 61, включающее в себя пылезащитное уплотнение 63 подшипника, примыкающее к штоку 60. Она также включает в себя несущую поверхность 64 для штока и полимерную защитную пленку 65 под болтами 66 для предотвращения контакта металл-металл с крышкой 62 (из нержавеющей стали). Эта полимерная защитная пленка обеспечивает более высокую гибкость при выборе материала болтов, не создавая каких-либо проблем, связанных с электрохи