Устройство для монтажа труб

Иллюстрации

Показать всеИзобретение относится к области машиностроения и предназначено для сооружения трубопроводов из гладких труб, повреждаемых при сварке, например из стальных труб с внутренним покрытием или армированных полимерных труб. Устройство для монтажа труб содержит металлический корпус, выполненный в виде цилиндра с внутренней цилиндрической проточкой, ограниченной внутренним кольцевым выступом, достигающим наружной поверхности трубы, и цилиндрическим выступом, расположенным на внешней поверхности корпуса, герметизирующую прокладку, установленную во внутренней цилиндрической проточке корпуса, крепежные элементы в виде болтов, С-образное кольцо, расположенное во внутренней цилиндрической проточке корпуса, которое выполнено из более твердого материала, чем материал трубы. Во внутренней цилиндрической проточке корпуса, закрытой торцовой крышкой со стороны, противоположной внутреннему кольцевому выступу, расположена подвижная втулка, которая своей внутренней конической поверхностью давит на сферическую выступающую поверхность С-образного кольца, сжимает его, при этом вдавливает в тело трубы заостренные радиальные выступы С-образного кольца и закрепляет трубу в устройстве для монтажа труб. К противоположному торцу подвижной втулки прилегает герметизирующая прокладка, сжатие которой происходит при перемещении торцовой крышки при затяжке болтов, входящих в отверстия, расположенные в цилиндрическом выступе корпуса и торцовой крышке в осевом направлении равномерно по окружности. Устройство повышает надежность соединения. 7 ил.

Реферат

Изобретение относится к области машиностроения и предназначено для использования при сооружении трубопроводов из гладких труб, повреждаемых при сварке, например из стальных труб с внутренним покрытием или армированных полимерных труб.

Американская фирма "Грэт Плейнз инструменте ИНК" предложила устройство для соединения труб (патент США №5004013), которое содержит охватываемый полый элемент с резьбовым концом и стопорное кольцо, обеспечивающее закрепление трубы внутри полого элемента.

Соединительная муфта для труб, разработанная Чехословацкой фирмой «Штрауб Федернфабрик АГ» (патент РФ №2045692), состоит из кожуха с радиальными торцевыми стенками, который охватывает С-образную в сечении уплотнительную манжету из эластомера и через замок с затяжными винтами, расположенными на внешней поверхности муфты с одной стороны, сжимается в окружном направлении и прижимается к стенкам труб.

В Уфимском нефтяном институте (А.С. СССР №1733819 от 15.05.92) разработано «Устройство для соединения пластмассовых труб с металлическими и арматурой». В упомянутом устройстве для повышения надежности использован разъемный фланец (составлен из трех частей), закрепляемый на пластмассовой трубе при помощи стандартного крепежа. Фланец оснащен кольцевым выступом, воздействующим на поверхность пластмассовой трубы. Внутри трубы установлена втулка с кольцевой впадиной, в которой располагаются уплотнители - эластичные кольца, обеспечивающие герметичность стыка. Перед монтажом участок трубы нагревают до t° - 60-70°С, и в таком пластичном состоянии вдавливают кольцевым выступом фланца в кольцевую впадину втулки, установленной внутри трубы. Для предотвращения среза волокон пластмассы впадине во втулке и кривизне выступа фланца придано гиперболическое поперечное сечение.

В Саратовском государственном техническом университете (СГТУ) разработано «Устройство для соединения пластмассовых труб с металлическими и арматурой» (патент РФ №2303189), которое содержит металлический фланец с кольцевым выступом, охватывающим трубу снаружи и размещаемые внутри механизм крепления трубы и уплотнитель для герметизации стыка, фланец дополнительно содержит концентрично расположенный кольцевой выступ, который контактирует с внутренней поверхностью трубы, предварительно проточенной до требуемого размера. Уплотнитель для герметизации стыка выполнен в виде прокладки, размещенной на торце трубы, и сжимается внешним усилием, не снимая которое приводят в действие механизм крепления, состоящий из цилиндрической детали в виде втулки с прорезями, образующими деформируемые лепестки. Кольцевой выступ фланца жестко скреплен с втулкой с прорезями посредством ряда винтов, цилиндрические части которых введены в гладкие отверстия втулки. Параллельно этому ряду винтов размещен второй ряд винтов, воздействующий на деформируемые лепестки втулки, которые внедряются в тело трубы.

В качестве прототипа предложенного решения целесообразно рассмотреть разработанную в Саратовском государственном техническом университете «Муфту для соединения гладких труб» (патент РФ №2298718). Металлический корпус, охватывающий трубы, выполнен в виде цилиндра с внутренними проточками, ограниченными кольцевым выступом, достигающим наружной поверхности соединяемых труб. Во внутренних проточках размещены механизмы герметизации соединения и закрепления труб. На внешней поверхности корпуса выполнены четыре цилиндрических выступа, два из которых предназначены для размещения радиально расположенных двух рядов винтов, один из которых воздействует на механизм герметизации соединения через С-образное и нажимное кольца, другой - на механизм закрепления трубы. В состав механизма герметизации соединения включены нажимные кольца, воздействующие при их смещении вдоль оси трубы на герметизирующую прокладку. Механизм закрепления трубы представляет собой размещенные равномерно по окружности лепестки цилиндрической втулки, имеющие острые выступы на поверхности, обращенной к трубе, и внедряющиеся в поверхность трубы при затяжке винтов. При применении предложенной муфты к полимерным трубам внутрь концов соединяемых труб вставляется дополнительно подпорная втулка, представляющая собой металлическую цилиндрическую вставку.

К числу недостатков, затрудняющих массовое применение данной муфты, относятся достаточно сложная конструкция как самой муфты, так и входящих в нее деталей, наличие двух рядов винтов, ограничение хода механизмов герметизации соединения и закрепления трубы размерами корпуса муфты.

Задачей предлагаемого изобретения является создание универсального устройства более простой конструкции без снижения надежности, обеспечивающего различные варианты монтажа труб, в частности, соединения гладких труб как одного, так и разных диаметров между собой, а также с арматурой, установка заглушек, причем трубы могут быть выполнены из материалов, повреждаемых при сварке, что должно обеспечить условия его массового применения.

Поставленная задача решается за счет того, что в устройстве для монтажа труб, содержащем металлический корпус, выполненный в виде цилиндра с внутренней цилиндрической проточкой, ограниченной внутренним кольцевым выступом, достигающим наружной поверхности трубы, имеющий также цилиндрический выступ, выполненный на внешней поверхности корпуса, герметизирующую прокладку, установленную во внутренней цилиндрической проточке корпуса, крепежные элементы в виде болтов, С-образное кольцо, расположенное во внутренней цилиндрической проточке корпуса, изготовленное из более твердого материала, чем материал трубы и имеющее на наружной поверхности сферическую выступающую часть, а на внутренней поверхности - заостренные радиальные выступы, причем С-образное кольцо используется для закрепления трубы. При закреплении трубы расположенное внутри металлического корпуса С-образное кольцо прижимается боковой поверхностью к внутреннему кольцевому выступу, а на внешнюю выступающую поверхность С-образного кольца воздействует своей внутренней конической поверхностью подвижная втулка, которая сжимает С-образное кольцо и заостренные радиальные выступы, имеющиеся на внутренней поверхности С-образного кольца вдавливаются в тело трубы, надежно закрепляя устройство для монтажа труб. К торцу подвижной втулки, противоположному конической поверхности прилегает герметизирующая прокладка. Силовое воздействие, сжимающее герметизирующую прокладку между подвижной втулкой, торцовой крышкой, наружной поверхностью трубы и поверхностью внутренней цилиндрической проточки, осуществляется перемещением торцовой крышки при затяжке болтов, входящих в отверстия, расположенные в цилиндрическом выступе корпуса и торцовой крышке в осевом направлении равномерно по окружности.

Устройство для монтажа труб может применяться для создания муфты для соединения труб как одинаковых, так и разных диаметров, фланца для соединения труб или их присоединения к арматуре, заглушки для трубы и в других аналогичных случаях.

При применении устройства для монтажа труб к полимерным трубам внутрь конца трубы дополнительно вставляется подпорная втулка, представляющая собой металлическую цилиндрическую вставку, усиливающую жесткость конструкции за счет восприятия большей части нагрузок, воздействующих на конец полимерной трубы от сжатия С-образного кольца при закреплении трубы.

Сущность изобретения поясняется чертежами.

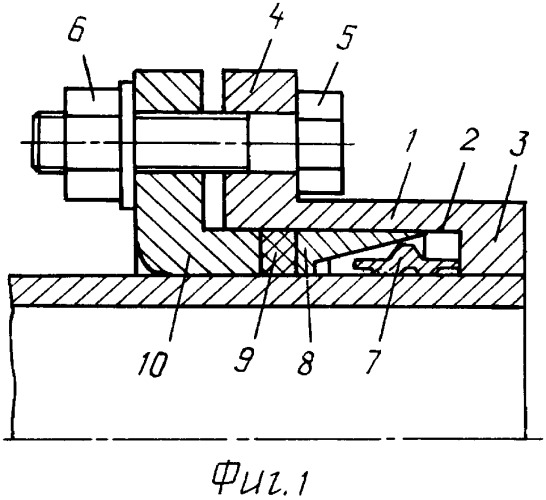

На фиг.1 изображен поперечный разрез четверти устройства для монтажа труб.

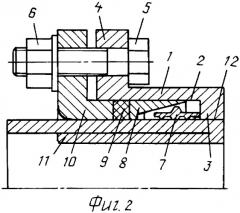

На фиг.2 в разрезе устройства для монтажа труб изображена металлическая подпорная втулка, используемая при соединении полимерных труб.

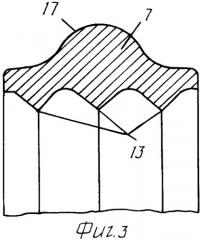

На фиг.3 изображен поперечный разрез С-образного кольца.

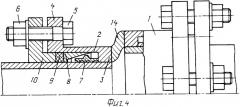

На фиг.4 изображен поперечный разрез четверти устройства для монтажа труб, а именно муфты для соединения труб разного диаметра (пример 1 применения устройства для монтажа труб).

На фиг.5 изображен поперечный разрез четверти устройства для монтажа труб, а именно муфты для соединения труб одинакового диаметра.

На фиг.6 изображен поперечный разрез четверти устройства для монтажа труб, а именно фланца для монтажа труб.

На фиг.7 изображен поперечный разрез четверти устройства для монтажа труб, а именно заглушки для трубы.

Устройство для монтажа труб (см. фиг.1) содержит в своем составе металлический корпус 1, выполненный в виде цилиндра, с внутренней цилиндрической проточкой 2, которая ограничена внутренним кольцевым выступом 3, достигающим наружной поверхности трубы. На внешней поверхности металлического корпуса 1 у его торца выполнен цилиндрический выступ 4. Для закрепления трубы используется расположенное во внутренней цилиндрической проточке 2 металлического корпуса 1 С-образное кольцо 7, в процессе закрепления трубы прижимаемое боковой поверхностью к внутреннему кольцевому выступу 3. На внешнюю выступающую поверхность 17 С-образного кольца 7 воздействует своей внутренней конической поверхностью подвижная втулка 8, которая сжимает С-образное кольцо 7 и заостренные радиальные выступы 13 (см. фиг.3), имеющиеся на внутренней поверхности С-образного кольца 7, вдавливаются в тело трубы, надежно закрепляя устройство для монтажа труб. К торцу подвижной втулки 8, противоположному конической поверхности, прилегает герметизирующая прокладка 9. Силовое воздействие, сжимающее герметизирующую прокладку 9 и С-образное кольцо 7, осуществляется перемещением торцовой крышки 10 при затяжке крепежных элементов в виде болтов 5 с гайками 6, входящих в отверстия, расположенные в цилиндрическом выступе 4 и торцовой крышке 10 в осевом направлении равномерно по окружности.

Устройство для монтажа полимерных труб дополнительно оснащено подпорной втулкой 11, снабженной кольцеобразным выступом 12 в средней части (см. фиг.2). Подпорная втулка 11, представляющая собой металлическую цилиндрическую вставку с кольцеобразным выступом 12, обеспечивает сохранение формы полимерной трубы в условиях приложения значительных внешних нагрузок, воздействующих на конец полимерной трубы от сжатия С-образного кольца 7 при закреплении трубы.

Устройство для монтажа труб монтируется следующим образом.

На место постоянной эксплуатации его поставляют в собранном виде (см. фиг.1). Болты 5 вставлены в отверстия под крепежные элементы, расположенные в цилиндрическом выступе 4 и торцовой крышке 10, и наживлены на гайки 6. Надвигают устройство для монтажа труб на конец трубы. Начинают затягивать болты 5, что приводит к перемещению торцовой крышки 10 в осевом направлении. Усилие затяжки сжимает герметизирующую прокладку 9 и далее передается на подвижную втулку 8, которая своей внутренней конической поверхностью сжимает С-образное кольцо 7 и заостренные радиальные выступы 13, имеющиеся на внутренней поверхности С-образного кольца 7, вдавливаются в тело труб, надежно закрепляя устройство для соединения труб. После окончательной затяжки герметизирующая прокладка 9 оказывается сдавленной в замкнутом объеме, то есть становится практически несжимаемой.

Практическое применение устройства для монтажа труб может найти, например, в следующих конструкциях.

Пример 1 - муфта для соединения труб разных диаметров (см. фиг.4), представляющая собой два устройства для монтажа труб, корпуса которых соединены в единое целое с помощью переходной втулки 14 сваркой или изготовлены в виде единого целого ступенчатого цилиндра.

Пример 2 - муфта для соединения труб одинаковых диаметров (см. фиг.5), представляющая собой два устройства для монтажа труб, корпуса которых соединены в единое целое с помощью сварки или изготовлены в виде единого целого цилиндра.

Пример 3 - фланец для соединения труб или их присоединения к арматуре (см. фиг.6), представляющий собой металлический фланец 15, присоединенный к корпусу устройства для монтажа труб с помощью сварки или изготовлен в виде единого целого с ним.

Пример 4 - заглушка для трубы (см. фиг.7), представляющая собой круглую металлическую крышку 16, присоединенную к корпусу устройства для монтажа труб с помощью сварки или изготовленную в виде единого целого с ним.

Во всех приведенных выше конструкциях герметизирующая прокладка 9 защищает С-образное кольцо 7 от внешних воздействий.

К числу преимуществ предложенного технического решения следует отнести:

- простоту монтажных операций, связанных с затягиванием болтов согласно рекомендациям монтажа фланцевых соединений;

- полноту защиты внутренних элементов устройства для соединения труб от коррозии;

- унификацию различных типов соединений труб;

- относительно малые габариты устройства для соединения труб.

Устройство для монтажа труб, содержащее металлический корпус, выполненный в виде цилиндра с внутренней цилиндрической проточкой, ограниченной внутренним кольцевым выступом, достигающим наружной поверхности трубы, и цилиндрическим выступом, расположенным на внешней поверхности корпуса, герметизирующую прокладку, установленную во внутренней цилиндрической проточке корпуса, крепежные элементы в виде болтов, С-образное кольцо, расположенное во внутренней цилиндрической проточке корпуса, отличающееся тем, что С-образное кольцо выполнено из более твердого материала, чем материал трубы, боковой поверхностью прижато к внутреннему кольцевому выступу металлического корпуса и имеет на наружной поверхности сферическую выступающую часть, а на внутренней поверхности заостренные радиальные выступы, внутренняя цилиндрическая проточка корпуса со стороны, противоположной внутреннему кольцевому выступу, закрыта торцовой крышкой, во внутренней цилиндрической проточке корпуса расположена подвижная втулка, которая своей внутренней конической поверхностью давит на сферическую выступающую поверхность С-образного кольца, сжимает его, при этом вдавливает в тело трубы заостренные радиальные выступы и закрепляет трубу в устройстве для монтажа труб, а к противоположному торцу подвижной втулки прилегает герметизирующая прокладка, сжатие которой между подвижной втулкой, торцовой крышкой, наружной поверхностью трубы и поверхностью внутренней цилиндрической проточки происходит при перемещении торцовой крышки при затяжке болтов, входящих в отверстия, расположенные в цилиндрическом выступе корпуса и торцовой крышке в осевом направлении равномерно по окружности.