Отверждаемый на месте облицовочный материал с внешним непроницаемым слоем и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к отверждаемому на месте облицовочному материалу, способу его изготовления и устройству для его обертывания. В способе изготовления отверждаемого на месте облицовочного материала с внешним непроницаемым покрытием обеспечивают наличие первого трубчатого элемента, по меньшей мере, из одного слоя пропитываемого смолой материала, обеспечивают наличие отрезка материала, имеющего, по меньшей мере, непроницаемый для смолы слой, первый трубчатый элемент подают в первом направлении, второй трубчатый элемент формируют из отрезка материала, имеющего непроницаемый для смолы слой, второй трубчатый элемент подают во втором направлении, в направлении к первому трубчатому элементу, продолжают подавать первый трубчатый элемент в полость второго трубчатого элемента, выворачивают наизнанку второй трубчатый элемент для оборачивания первого трубчатого элемента из пропитываемого смолой материала, формируют отверждаемый на месте облицовочный материал с внешним непроницаемым слоем, капсулирующим первый трубчатый элемент из пропитываемого смолой материала, и вытягивают облицовочный материал первого трубчатого элемента из пропитываемого смолой материала и внешнего второго трубчатого элемента из непроницаемого для смолы материала в первом направлении. 4 н. и 9 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к отверждаемому на месте облицовочному материалу для бестраншейной реконструкции существующих водоводов и трубопроводов и, более конкретно, к пропитанному смолой отверждаемому на месте облицовочному материалу с вывернутым наизнанку внешним непроницаемым покрытием или защитной изоляцией, которые непрерывно формируются по длине материала, подходящему для бестраншейной реконструкции существующих трубопроводов, используя втягивание и накачивание.

Уровень техники

Общеизвестно, что существующие водоводы и трубопроводы, особенно подземные трубопроводы, такие как системы канализации для коммунально-бытовых вод, коллекторы ливневой канализации, водоводы и газовые линии, которые применяются для отвода текучих сред, часто необходимо ремонтировать из-за утечки текучей среды. Эта утечка может быть направлена внутрь из окружающей среды во внутреннюю часть или проводящую часть трубопроводов. В качестве альтернативы утечка может быть направлена наружу из проводящей части трубопровода в окружающую среду. В любом случае просачивания или эксфильтрации желательно избегать утечек такого типа.

Утечка в имеющихся трубопроводах может быть вызвана несовершенным размещением исходного трубопровода или повреждением самой трубы вследствие обычного старения, или действием транспортируемых коррозионных или абразивных материалов. Трещины на соединениях труб или вблизи них могут быть вызваны условиями окружающей среды, такими как землетрясения или движение крупных транспортных средств на надземной поверхности, или аналогичными естественными или искусственными колебаниями, или другими причинами. Независимо от причины такие утечки являются нежелательными и могут привести к выбросу текучей среды, транспортируемой внутри трубопровода, или привести к повреждению окружающей среды и, возможно, к созданию опасности для системы здравоохранения. В случае длительной утечки она может привести к нарушению структуры имеющихся трубопроводов вследствие потери почвы и боковой опоры трубопровода.

Вследствие постоянно возрастающих затрат на рабочую силу и машинное оборудование становится все более затруднительным и менее экономичным ремонтировать подземные трубопроводы или их участки, которые могут давать утечку, посредством выкапывания имеющихся труб и их замены на новые трубы. В результате были разработаны различные способы ремонта или реконструкции существующих трубопроводов на месте установки. В этих новых способах устраняются затраты и опасности, связанные с выкапыванием и заменой труб или звеньев трубопровода, а также значительные неудобства для людей в процессе ремонтных работ. Одним из наиболее эффективных способов ремонта или бестраншейной реконструкции трубопроводов, который широко распространен в настоящее время, называется Insituform® Process. Этот процесс Insituform Process подробно описан в патентах US 4009063, US 4064211 и US 4135958, все содержание которых включено в это изобретение как ссылка.

Согласно установившейся практике способа Insituform Process удлиненная гибкая цилиндрическая облицовка из нетканого материала, пены или аналогичного материала, который может быть пропитан смолой, с внешним непроницаемым покрытием, пропитанным термореактивной отверждаемой смолой, монтируется внутри трубопровода. В наиболее широко распространенном варианте выполнения этого способа облицовка устанавливается посредством процесса выворачивания, который описан в патентах US 4064211 и US 4135958 Insituform. В процессе выворачивания радиальное давление, прилагаемое к внутренней части вывернутой наизнанку облицовки, прижимает ее к (и приводит в контакт с) внутренней поверхности трубопровода, когда облицовка развертывается по длине трубопровода. Кроме того, способ Insituform Process осуществляется путем вытягивания пропитанной смолой облицовки внутрь трубопровода посредством троса или каната с использованием отдельного, непроницаемого для текучей среды накачиваемого эластичного баллона или трубки, которая вывернута наизнанку внутрь облицовки, вызывая отверждение облицовки на внутренней стенке трубопровода. Такую пропитанную смолой облицовку обычно называют "отверждаемым на месте трубопроводом" или "CIPP облицовкой", а такое размещение называется монтажом CIPP.

Традиционные отверждаемые на месте гибкие трубчатые облицовочные материалы для размещения посредством выворачивания, а также втягивания и накачивания CIPP имеют внешний гладкий слой относительно гибкого, практически непроницаемого полимерного покрытия в исходном состоянии. Внешнее покрытие обеспечивает проникновение смолы во внутренний слой материала, который может быть пропитан смолой, такой как войлок. Будучи вывернутым наизнанку, этот непроницаемый слой оканчивается на внутренней облицовке с пропитанным смолой слоем напротив стенки существующего трубопровода. Когда гибкая облицовка монтируется на месте, внутри трубопровода, внутри этого трубопровода создается давление, предпочтительно посредством выворачивающей текучей среды, такой как вода или воздух, радиально воздействуя на облицовку снаружи для того, чтобы привести в контакт и соответствие с внутренней частью поверхности трубопровода. Отверждение смолы инициируется посредством введения отверждающей горячей текучей среды, такой как вода, внутрь вывернутой наизнанку облицовки через рециркуляционный рукав, подсоединенный к концу вывернутой облицовки. Затем отверждают смолу, пропитывающую материал изнутри, получая твердую трубную облицовку с плотной посадкой внутри трубопровода. Эта новая облицовка эффективно уплотняет любые трещины и ремонтирует повреждение любого звена трубопровода или трубного соединения для того, чтобы предотвратить дальнейшую утечку или внутрь, или наружу из трубопровода. Кроме того, отвержденная смола предназначена для укрепления стенки существующего трубопровода, и, таким образом, обеспечивается дополнительная конструкционная поддержка для охраны окружающей среды.

Когда трубчатые отверждаемые на месте облицовочные материалы монтируются способом втягивания и накачивания, облицовка пропитывается смолой таким же образом, как в процессе выворачивания, и втягивается и размещается внутри трубопровода в сплющенном состоянии. При типичном размещении нисходящая труба, накачиваемая труба или трубопровод, имеющий коленчатый патрубок в нижнем конце, размещается внутри имеющегося люка или в месте доступа, и вывернутый эластичный баллон пропускают через нисходящую трубу, раскрытую и отвернутую назад, поверх входной части горизонтального участка коленчатого патрубка, и вставляют в сплющенную облицовку. Затем сплющенную облицовку внутри трубопровода располагают и прикрепляют к отвернутому назад концу накачиваемого эластичного баллона. Затем в нисходящую трубу подают выворачивающую текучую среду, такую как вода, и давление воды побуждает вытеснение накачиваемого эластичного баллона из горизонтального участка коленчатого патрубка и вызывает расширение сплющенной облицовки относительно внутренней части поверхности трубопровода. Разворачивание накачиваемого эластичного баллона продолжается, пока этот эластичный баллон не достигнет (и не расширится до) находящегося ниже люка или второго места доступа. В этот момент дают отвердиться облицовке, прижимающейся к внутренней части поверхности трубопровода. Отверждение инициируется посредством введения горячей отверждающей воды, введенной внутрь накачиваемого эластичного баллона, в основном, таким же образом, как рециркуляционная линия, соединенная с концом вывернутого эластичного баллона, чтобы вызвать отверждение смолы в пропитанном слое.

После отверждения смолы в облицовке накачиваемый эластичный баллон может быть удален или оставлен на месте установки в отвержденной облицовке. Обычно для способа втягивания и накачивания, а также для способа выворачивания требуется доступ оператора для того, чтобы ограничить пространство люка в отдельных случаях в ходе процесса. Например, доступ оператора требуется для закрепления вывернутой облицовки или баллона на конце коленчатого патрубка и вставки ее в сплющенную облицовку.

Независимо от того, как будет смонтирована облицовка, поглощающие слои облицовки пропитываются отверждаемой термореактивной смолой посредством способа, который называется "смачивание". Обычно способ смачивания включает введение смолы в слои, поглощающие смолу через край или отверстие, образовавшееся во внешней непроницаемой пленке, откачку в вакууме и пропускание пропитанной облицовки между прижимными роликами, как хорошо известно в уровне техники облицовки. Могут быть использованы самые различные смолы, такие как полиэфирные, сложные виниловые эфиры, эпоксидные смолы и им подобные, которые могут быть модифицированы, по желанию. Предпочтительно применяются смолы, которые относительно стабильны при комнатной температуре, но которые легко отверждаются при обработке горячим воздухом, паром или водой или подвергаются действию соответствующего облучения, такого как ультрафиолетовое излучение.

Одна такая методика смачивания облицовки посредством вакуумной пропитки описана в патенте Insituform US 4366012. Когда облицовка имеет внутренние и внешние непроницаемые слои, трубчатая облицовка может быть снабжена фасками и прорезями, сформованными на противоположных сторонах сплюснутой облицовки, причем смола вводится на обе стороны, как описано в патенте US 4009063. Другое устройство для смачивания в процессе монтажа при откачивании в вакууме на заднем конце облицовки продемонстрировано в патенте US 4182262. Содержание каждого из этих патентов включено в изобретение как ссылка.

Недавно были предприняты усилия для того, чтобы модифицировать способ втягивания и накачивания, используя воздух для выворачивания эластичного баллона внутрь растянутой облицовки из ближайшего места доступа. Когда вывернутый эластичный баллон достигает наиболее удаленного места доступа, в ближайшее место доступа вводится водяной пар для того, чтобы инициировать отверждение смолы, которой пропитан соответствующий слой. Этот способ обеспечивает преимущество ускоренного отверждения под действием повышенной энергии пара, введенного в качестве отверждающей текучей среды. Однако в этом способе все же требуется выворачивание эластичного баллона внутрь растянутой пропитанной облицовки. С целью устранения этой стадии выворачивания эластичного баллона внутрь растянутой облицовки стадию выворачивания осуществляют на земле. Например, в патенте US 6270289, этот способ включает выворачивание калиброванного рукава в лежащий плоско на земле облицованный рукав до вытягивания рукавного блока в существующий трубопровод. В этом способе исключена стадия выворачивания под землей, но способ существенно ограничен по длине облицовки, которая может быть разложена на земле до вытягивания.

Кроме того, с целью исключения этой стадии выворачивания предлагается производить облицовку, имеющую внутреннее покрытие и внешнее покрытие для того, чтобы отверждающую текучую среду можно было вводить непосредственно внутрь растянутой облицовки. Недостатки способа включают затруднения, возникающие при попытке пропитать смолой материал, который расположен между внутренним и внешним непроницаемым покрытием. Внешнее покрытие является существенным для манипулирования пропитанной облицовкой и для обеспечения втягивания облицовки в трубопровод, а внутреннее покрытие является предпочтительным для отверждения всей смолы паром.

Независимо от последних усовершенствований в способах бестраншейной реконструкции с использованием методов выворачивания, а также втягивания и накачивания, в обоих способах требуются большие затраты, связанные с интенсивной работой и наличием стадии выворачивания. Поэтому желательно разработать облицовку, произведенную с внутренним и внешним непроницаемым покрытием, которые могут быть легко пропитаны, с обеспечением отверждения паром в качестве отверждающей текучей среды, используя энергию для обеспечения способа монтажа, который является ускоренным и более эффективным экономически, чем современные способы реконструкции.

Раскрытие изобретения

В сущности, согласно изобретению разработан облицовочный материал, пропитанный отверждаемой на месте смолой, с внутренней трубкой из материала, который может быть пропитан смолой, и вывернутое наизнанку внешнее непроницаемое покрытие, предназначенное для реконструкции существующих трубопроводов, используя втягивание и накачивание. Эта облицовка может иметь внутренний непроницаемый слой, который непрерывно формируется по длине материала, поглощающего смолу и связанный с его поверхностью непроницаемый слой, образовавшийся во внутреннем трубчатом элементе и герметизированный с непроницаемым слоем на внутренней стороне трубки. В качестве альтернативы трубка из пропитываемого смолой материала может быть сформована вокруг непрерывной трубки непроницаемого слоя. Затем пропитываемая смолой трубка может быть обернута дополнительными слоями пропитанного смолой материала, закрепленного внутри трубчатой формы, пропитанной термореактивной смолой и обернутой внешним покрытием, непроницаемым для смолы и герметизированным. Внешнее непроницаемое покрытие или защитная изоляция наносится на трубку посредством выворачивания трубки из непроницаемого материала на внутреннем трубчатом элементе, когда он поступает в трубчатую обкладочную машину. Внешнее покрытие выполнено в виде предварительно сформованной трубки или непрерывно формуемой и герметизируемой до выворачивания наизнанку поверх внутреннего трубчатого элемента.

Соответственно, задачей изобретения является разработка усовершенствованного способа реконструкции существующих трубопроводов с отверждением на месте.

Другой задачей изобретения является разработка усовершенствованного облицовочного материала для реконструкции существующих трубопроводов с отверждением на месте.

Задачей изобретения является также разработка усовершенствованной облицовки из пропитанного смолой материала, имеющей внутренний непроницаемый слой и внешний непроницаемый слой, который вывернут наизнанку поверх пропитанной смолой внутренней трубки, который предназначен для бестраншейной реконструкции существующих трубопроводов.

Еще одной задачей изобретения является разработка усовершенствованного способа непрерывного получения пропитанного смолой отверждаемого на месте облицовочного материала, имеющего вывернутый наизнанку внешний непроницаемый слой.

Задачей изобретения является разработка способа получения пропитанного смолой отверждаемого на месте облицовочного материала, имеющего внутренний и внешний непроницаемые слои, для бестраншейного монтажа трубопровода путем втягивания и накачивания.

Кроме того, другие цели и преимущества этого изобретения будут отчасти очевидными и будут отчасти явными из описания изобретения.

Соответственно, это изобретение содержит несколько этапов, причем связь одного или нескольких таких этапов относительно друг друга, устройства, в которых воплощены конструктивные признаки, сочетания и компоновка деталей, которые приспособлены для осуществления таких этапов, и продукты, которые обладают характеристиками, признаками, свойствами, и связь компонентов, примеры которых приведены в следующем подробном описании, и объем изобретения будут раскрыты в формуле изобретения.

Краткое описание чертежей

Изобретение поясняется посредством чертежей, на которых представлено:

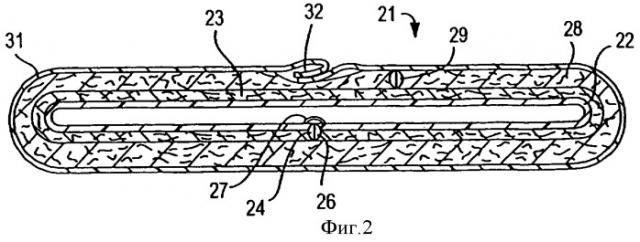

фиг.1 - общий вид отрезка типичного пропитываемого смолой, отверждаемого на месте облицовочного материала, предназначенного для применения при облицовке существующих трубопроводов, типа обычно используемых в настоящее время и известных из уровня техники;

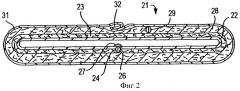

фиг.2 - поперечное сечение отверждаемого на месте облицовочного материала, имеющего объединенный внутренний непроницаемый слой и внешнюю непроницаемую пленку или защитное покрытие, созданное и скомпонованное согласно изобретению;

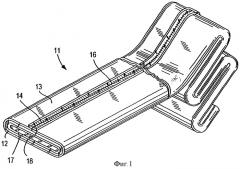

фиг.3 - схематичный чертеж устройства, используемого для получения внутренней части облицовки, имеющей внешний войлочный слой с внутренним высокотемпературным полимерным слоем, используемым при получении отверждаемого на месте облицовочного материала по фиг.2;

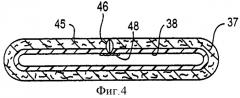

фиг.4 - поперечное сечение структуры внутренней части облицовки, полученной посредством устройства по фиг.3, до проведения пропитки согласно изобретению;

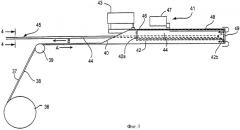

фиг.5 - схематичный вид в вертикальном разрезе, демонстрирующий пропитку смолой трубчатого элемента по фиг.4 для получения пропитанной CIPP облицовки согласно изобретению;

фиг.6 - схематичный вид в вертикальном разрезе, демонстрирующий герметизацию и нанесение обмотки на пропитанный трубчатый элемент, выходящий из резервуара со смолой по фиг.5, с внешним покрытием, с уплотнением кромки, расположенным внутри внешнего покрытия согласно изобретению;

фиг.7 - поперечное сечение по линии 7-7 узла для сварки в устройстве герметизации и нанесения обмотки, по фиг.6;

фиг.8 - поперечное сечение облицовки, изготовленной посредством устройства по фиг.6;

фиг.9 - схематичный вид в вертикальном разрезе нанесения обмотки на трубчатый элемент, выходящий из устройства пропитки смолой, с внешним покрытием, посредством пропускания смоченной облицовки через трубчатую обкладочную машину, имеющую заготовленное трубчатое защитное покрытие;

фиг.10 - поперечное сечение облицовки, обернутой посредством устройства по фиг.9.

Осуществление изобретения

Пропитанный смолой отверждаемый на месте облицовочный материал, полученный согласно предпочтительному варианту выполнения изобретения, имеет объединенную внутреннюю облицовку, так чтобы ее можно было вставить способом втягивания и накачивания и наполнить и отвердить нагретой текучей средой без использования накачиваемого эластичного баллона. Пропитанную облицовку желаемой длины с внутренним непроницаемым полимерным слоем получают непрерывно. Она может быть пропитана в собранном виде, с учетом необходимости дополнительных усилий для того, чтобы пропитать сплюснутую облицовку, содержащую между внутренним и внешним покрытием материал, поглощающий смолу, используя традиционную технологию вакуумной пропитки.

Эти дополнительные усилия действительно необходимы, как свидетельствует практика способа по патенту US 6270289. При этом калиброванный рукав выворачивается наизнанку на земле, образуя лежащий плоско рукав с пропитанной облицовкой, или рукав с пропитанной облицовкой посредством сжатого воздуха выворачивается наизнанку, образуя трубчатую пленку. В этом случае отрезок облицованного рукава приблизительно равен длине подземного трубопровода, подлежащего облицовке. Для выворачивания одной трубки внутри другой требуется свободное пространство, равное длине самого длинного слоя. Если эти два слоя не были предварительно пропитаны, то может возникнуть необходимость вводить смолу между слоями с обеих сторон плоско лежащих труб для того, чтобы обеспечить соответствующую степень пропитки. Пропитка облицованных труб представляет собой трудную и неэффективную операцию. Таким образом, не только ограничена длина, но также пропитка является чрезвычайно затруднительной.

На фиг.1 показан гибкий отверждаемый на месте облицовочный материал 11, обычно используемый в настоящее время и хорошо известный из уровня техники. Облицовочный материал 11 выполнен, по меньшей мере, из одного слоя гибкого материала, который может быть пропитан смолой, такого как войлочный слой 12, имеющий внешний слой 13 из непроницаемой полимерной пленки. Войлочный слой 12 и внешний полимерный слой 13 сшиваются вдоль линии стыка 14, образуя трубчатую облицовку. Совместимая термопластичная пленка в форме ленты или штампованного материала 16 помещается (или прессуется) сверху линии стыка 14 для обеспечения непроницаемости облицовки 11. В показанном на фиг.1 и применяемом во всем описании изобретения варианте выполнения облицовка 11 содержит внутреннюю трубку второго войлочного слоя 17, который также сшивается вдоль линии стыка 18, расположенной в таком месте трубки, которое отличается от положения линии стыка 14 во внешнем войлочном слое 12. Затем формируется внешний войлочный слой 12 с полимерным слоем 13 вокруг внутреннего войлочного слоя 17. После пропитки облицовочного материала 11 по всей длине его хранят в камере охлаждения для того, чтобы подавлять преждевременное отверждение смолы. Затем отрезают желаемый отрезок облицовочного материала 11 после втягивания его внутрь существующего трубопровода или отрезают до выворачивания наизнанку внутри существующего трубопровода.

Облицовочный материал 11, показанный на фиг.1, непроницаем для воды и воздуха. Это позволяет использовать воздух или воду при выворачивании, как описано выше. Однако при монтаже посредством втягивания и надувания, согласно изобретению, необходимо, чтобы внешнее покрытие на облицовке было лишь достаточно непроницаемым для того, чтобы обеспечить легкость манипулирования и сохранение смолы и чтобы предотвратить повреждение облицовки, когда она втягивается внутрь существующего трубопровода.

При более крупном диаметре облицовки могут быть использованы несколько слоев войлока или пропитываемого смолой материала. Войлочные слои 12 и 17 представляют собой естественные или синтетические гибкие материалы, поглощающие смолу, такие как полиэфирные, акриловые, полипропиленовые или неорганические волокна, такие как из стекла и углерода. В качестве альтернативы поглощающий смолу материал может представлять собой пену. Непроницаемой пленкой 13 может быть полиолефин, такой как полиэтилен или полипропилен, виниловый полимер, такой как поливинилхлорид, или полиуретан, которые хорошо известны из уровня техники. Для соединения материала в виде трубки могут быть использованы любые формы сшивания, соединения склеиванием или газопламенная сварка, или любые другие подходящие приемы. На начальной стадии монтажа для любой бестраншейной реконструкции проводят очистку и видеоосмотр существующего трубопровода.

На фиг.2 показано поперечное сечение отверждаемого на месте облицовочного материала 21 согласно изобретению. Облицовка 21 подобна традиционной облицовке 11, однако она содержит внутренний непроницаемый слой 22, в котором имеется тонкий войлок или связанный с ним слой 23, пропитываемый смолой. Внутренний войлочный слой 23 сшит вдоль продольных кромок, образуя линию стыка 24 за счет ряда строчек 26, и герметизирован лентой 27, нанесенной сверху строчек 26. Внешний войлочный слой 28 обернут вокруг внутреннего тонкого войлочного слоя 23, и ему придается форма трубки посредством строчек 29. Окончательно внешнему слою или защитному покрытию 31 придают форму трубки посредством уплотнения по кромке 32, и его непрерывно выворачивают наизнанку поверх внешнего войлочного слоя 28 таким образом, что уплотнение по кромке 32 капсулируется под внешним непроницаемым слоем 31, что будет описано ниже более подробно.

При таком производстве облицовки отпадает необходимость выворачивания облицовки в ходе ее размещения или выворачивания накачиваемого эластичного баллона после втягивания облицовки внутрь существующего трубопровода. Таким образом, могут быть существенно сокращены затраты труда в процессе монтажа. Кроме того, это позволяет использовать нагретую отверждающую текучую среду, такую как пар, чтобы накачать облицовку и отвердить смолу. В таком случае все нагретые текучие среды вводятся внутрь облицовки под землей, что обеспечивает более безопасные условия труда.

Войлочные слои 23 и 28 могут быть пропитаны обычным способом с использованием вакуума. В качестве альтернативы войлочные слои 23 и 28 сначала пропитывают смолой и затем наносят внешний непроницаемый слой 31. При этом устраняются затруднения при пропитке окончательной облицовки, в которой войлочные слои расположены между внутренним и внешним пропитываемым слоем. В патенте US 4009063 (Eric Wood) предложено вводить смолу в войлочный слой посредством игл, вставленных с противоположных сторон полученной сплюснутой облицовки. Для этой операции требуется нарезка и наложение заплат на отверстия от игл во внешнем покрытии. Способ вакуумной пропитки, раскрытый в патенте US 4366012, может оказаться неподходящим, если вакуум не подводится с обеих сторон, так как внутреннее покрытие представляет собой барьер для течения смолы внутрь облицовки с внутренним и внешним покрытием. Для преодоления затруднений при пропитке облицовку 21 производят из бесконечных рулонов плоско покрытого и гладкого войлока и непрерывно пропитанного до нанесения внешнего защитного покрытия 31. Это может быть выполнено посредством способа, использующего устройства, показанные на фиг.3, 5, и 6, с образованием облицовки 74, как показано на фиг.8.

Хотя войлочным слоям 23 и 28 придают форму трубок посредством сшивания и/или скрепления лентой, подходящими являются любые традиционно известные способы формирования труб из войлочных или других пропитываемых смолой материалов. Например, трубы могут быть сформованы посредством различных клеев или связующих материалов, а также газопламенной сварки. Лента может быть нанесена на внутренний непроницаемый слой 22 посредством связующей полосы или посредством экструзии слоя полимерного материала для того, чтобы герметизировать стыковое соединение войлочного материала и отверстия, образовавшееся в процессе сшивания.

На фиг.3 показан способ непрерывного формирования отрезка трубы или пропитываемого смолой материала с герметизированным внутренним непроницаемым слоем. Рулон покрытого войлока 36, имеющий войлок 37 по всей длине, с непроницаемым слоем 38 поступает сверху направляющего ролика 39 в плоской форме, причем покрытая сторона ролика 39 обращена в сторону устройства 41, формирующего трубу.

Устройство 41, формирующее трубку, содержит трубчатую опорную раму 42, имеющую ближайший конец 42а и наиболее удаленный конец 42b и устройство 40, деформирующее пленку, выполненное в виде отражателя. Сшивающее устройство 43, которое представляет собой швейную машину и машину для запечатывания липкой лентой, клеильный станок или устройство газопламенной сварки, монтируется выше опорной рамы 42. Войлок 37 с непроницаемым слоем 38, обращенным к ролику 39, поступает в направлении стрелки А к ближайшему концу устройства 41, формирующего трубу, где он отклоняется упомянутым отражателем, наматывается вокруг опорной рамы 42 и сшивается в трубу 44 вдоль линии стыка 46 с войлоком 37 на внутренней стороне и непроницаемым слоем 38 на внешней стороне. Затем трубу 44 пропускают в лентообмоточное устройство 47, в котором лента 48 накладывается сверху линии стыка 46, образуя непроницаемый трубчатый элемент 45, покрытый лентой.

Затем труба 44 продолжает перемещаться вдоль трубчатой опорной рамы 42 к инвертерному кольцу 49 на наиболее удаленном конце 42b опорной рамы 42. Затем обернутую лентой трубу 45 выворачивают наизнанку внутрь трубчатой опорной рамы 42, при этом непроницаемый слой 38 расположен внутри трубы 45, когда ее извлекают из ближайшего конца 42а трубчатой опорной рамы 42 вдоль линии, обозначенной стрелкой В. В этом месте вывернутая наизнанку труба 45 имеет структуру, показанную в поперечном разрезе на фиг.4, с непроницаемым слоем 38 на внутренней стороне и войлочным слоем 37 на внешней стороне. Труба 45 после этого хранится для последующего использования, или она может быть подана прямо на стадию пропитки смолой, как показано на фиг.5, до окончательного обертывания изоляцией.

Фиг.5 схематично иллюстрирует пропитку запаса 51 трубы 45, покрытой лентой. Здесь труба 45 вытягивается в направлении стрелки С посредством пары вытягивающих роликов 52 с каучуковым покрытием в открытый сверху резервуар со смолой 53, заполненный до заданного уровня отверждаемой термореактивной смолой 54, чтобы образовалась пропитанная или смоченная труба 55. Труба 45 проходит между первым и вторым рядом прижимных роликов 56 и 57 и вокруг первого направляющего ролика 58, поворачивающего трубу 45 в горизонтальном направлении, и второго направляющего ролика 59, поворачивающего трубу в вертикальном направлении. Кроме второго направляющего ролика 57 (или вместо него) может быть использован генератор звуковых волн 61. Этот генератор звуковых волн 61 улучшает проникновение смолы 54 внутрь войлочного слоя 37 трубы 45, когда она проходит через резервуар со смолой 53. После изменения направления движения вокруг второго направляющего ролика 59 пропитанная смолой труба 55 проходит между парой пневматических калиброванных роликов 62. Тогда, в этот момент времени, труба 55 проходит через узел покрытия и герметизации защитной пленкой, обобщенно обозначенный позицией 63, в направлении стрелки D.

Узел обертывания и герметизации защитной пленкой 63, показанный на фиг.6, содержит трубный формирователь 64, имеющий впускное отверстие 64а и выходное отверстие 64b и узел сварки кромки 65, расположенный над средней секцией трубного формирователя 64. Рулон 66 материала 67 с непроницаемой для смолы пленкой, которым будет обернута пропитанная труба 55, поступает в трубный формирователь 64. Материал 67 с непроницаемой для смолы пленкой поступает из рулона 66 на ряд направляющих роликов 68а-е и протягивается парой приводных роликов 69а и 69b, когда пленка 67 поступает поверх роликов 70а-d в трубный формирователь 64. Дефлектор 71 у выходного отверстия 64b трубного формирователя 64 направляет пленку 67 вокруг трубного формирователя 64 до ее подачи внутрь узла сварки 65, чтобы образовалась пленка 67 в трубке 72 с уплотнением по кромке 73, выступающей из трубы наружу. Трубка 72 непроницаемого материала, передвигающаяся вдоль трубного формирователя 64, вытягивается в направлении, указанном стрелкой Е, к входному концу 64а трубного формирователя 64, после чего трубка 72 непрерывно выворачивается наизнанку во внутренней части трубного формирователя 64, попадая на пропитанную трубу 55, и вытягивается в противоположном направлении, показанном пунктирной стрелкой F.

В этот момент пропитанная труба 55, входящая в открытый резервуар со смолой 54, поступает в направлении стрелки D во входное отверстие 64а трубного формирователя 64 и обвертывается вывернутой пленочной трубкой 72. Когда пленочная трубка 72 вывернута наизнанку, уплотнение по кромке 73 расположено на внутренней стороне трубки 72, так что уплотнение по кромке 73 располагается между пропитанной трубой 55 и пленочной трубкой 72. Обернутая смоченная CIPP облицовка 74, включающая смоченную трубу 55 и вывернутую наизнанку пленочную трубку 72, вытягивается из выходного отверстия 64b трубного формирователя 64 посредством пары приводных роликов 79 и 81. В качестве альтернативы облицовка 74 может быть выведена посредством протяжного механизма или ведомой ленты транспортера и поступает на охлажденную платформу для хранения и перевозки к месту размещения.

На фиг.7 показано поперечное сечение узла для сварки 65 и трубного формирователя 64 вдоль линии 7-7 на фиг.6. В узле для сварки 65 образуется уплотнение по кромке 73 в пленочной трубке 72, когда эта трубка 72 проходит сверху наружной стороны трубного формирователя 64. Когда трубка 72 вывернута наизнанку, тогда уплотнение по кромке 73 с внутренней стороны обертывает смоченную трубу 74, когда ее вытягивают из выходного отверстия 64b трубного формирователя 64. Внешняя непроницаемая пленка 72 может быть нанесена до или после смачивания. В случае, когда это выполнено до смачивания, труба 45, полученная, как показано на фиг.3, поступает непосредственно в блок трубного формирователя 64 на фиг.6, и образуется облицовка 74, приведенная в поперечном сечении на фиг.8.

На фиг.9 обобщенно проиллюстрировано альтернативное устройство 82 для нанесения внешнего защитного покрытия из непроницаемой трубки 81 вокруг пропитанной трубы 55. Здесь труба 55 может быть пропитана таким же образом, как описано в связи с резервуаром 53 для смачивания на фиг.5, и затем труба 55 поступает в трубчатую обкладочную машину 83, имеющую входной конец 83а и выпускной конец 83b. Для идентичных элементов здесь используется такая же нумерация, как и для фиг.5.

Запас гибкой непроницаемой трубки 81 подается на внешнюю сторону поверхности трубчатой обкладочной машины 83, имеющей входной конец 83а и выпускной конец 83b. Пропитанная труба 55 после резервуара со смолой 53 поступает во входной конец 83а трубчатой обкладочной машины 83. Когда труба 55 поступает во входной конец 83а трубчатой обкладочной машины 83, непроницаемая трубка 81 вытягивается наружу из трубчатой обкладочной машины 83 и выворачивается наизнанку вокруг входного конца 83а вовнутрь трубчатой обкладочной машины 83, чтобы обернуть пропитанную трубу 55, когда она покидает выпускной конец 83b. При этом образуется завершенная облицовка 86, имеющая внутренний непроницаемый слой 38 и внешнее непроницаемое покрытие 81. Трубку 86 с внешним покрытием 81 выводят из выпускного конца 83b трубчатой обкладочной машины 83 посредством пары ведомых роликов 87 и 88 или другого вытягивающего устройства, такого как протяжный механизм или транспортер, в направлении стрелки F'. Когда в этом варианте воплощения применяется штампованная труба, на внешнем непроницаемом покрытии 81 отсутствует шов. Единственным ограничением при изготовлении трубки 86 этим способом является длина непроницаемой трубки 81, которая может быть помещена в трубчатую обкладочную машину 83. Установлено, что на трубчатой обкладочной машине длиной приблизительно 20 футов (6,1 м) может быть обжата непроницаемая труба длиной приблизительно 1000 футов (304,80 м). Более длинный отрезок может быть оснащен на более длинной трубчатой обкладочной машине.

На фиг.10 изображено поперечное сечение облицовки 86, которая покидает трубчатую обкладочную машину 83. Облицовка 86 содержит внутренний трубчатый элемент из материала 37, поглощающего смолу и имеющего непроницаемое внутреннее покрытие 38, герметизированное лентой 48, как описано в связи с фиг.4. После выхода из трубчатой обкладочной машины 83 облицовка 86 включает внешнее трубчатое защитное покрытие 81. Принимая во внимание то, что трубчатое защитное покрытие 81 представляет собой предварительно штампованную трубку, на внешнем защитном покрытии 81 отсутствуют какие-либо швы в связи с фиг.6 и 8.

Будучи на месте размещения, обернутая пропитанная трубка 74 или 86, имеющая внутренний непроницаемый слой 38 и внешнее непроницаемое защитное покрытие 72 или 81, подготовлена для монтажа способом втягивания и накачивания. Этот способ полностью описан в патенте US 4009063, содержание которого введено в изобретение как ссылка. В случае монтажа способом втягивания и накачивания для наполнения облицовки не нужен отдельный выворачиваемый эластичный баллон благодаря наличию внутреннего непроницаемого слоя 38. В результате подбора соответствующих материалов для внутреннего непроницаемого слоя 38, таких как полипропилен, операции накачивания и отверждения могут быть выполнены посредством пара, введенного внутрь облицовки 74 или 86, сразу в положении существующего трубопровода.

Описанные в изобретении способы и устройства предоставляют удобные возможности для получения отверждаемого на месте облицовочного материала, имеющего как внутренний, так и внешний непроницаемые слои. Устройство для формирования и выворачивания трубки, которое представлено на фиг.3, обеспечивает легкий способ приготовления внутренней части готовой трубы с непроницаемым слоем на внутренней стороне трубы и внешним войлочным слоем. Если желательно, то дополнительные слои непокрытого войлока могут быть обернуты вокруг формованной внутренней трубы.

Внутренний трубчатый элемент для CIPP облицовки, полученный в соответствии со способом, описанным в связи с фиг.3, может быть легко пропитан в открытом сверху резервуаре со смолой и обернут непроницаемым защитным покрытием, как описано в связи с устройством, показанным на фиг.6 или на фиг.9. Посредством непрерывного формирования внешнего защитного покрытия с уплотнением по кромке и непрерывного выворачивания трубки герметизированной пленки вокруг смоченной