Способ ремонта протяженных участков действующих трубопроводов

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и используется при ремонте магистральных газопроводов. С двух сторон признанного дефектным протяженного участка трубопровода устанавливаются по паре технологических колец. Внутренние торцы парных колец прикрепляют к поверхности трубопровода. На дефектном участке устанавливают еще одну или несколько пар технологических колец. На каждую пару технологических колец симметрично устанавливают муфтовые кольца. На свободные части ближайших технологических колец соседних пар устанавливают муфты. Полости между парными кольцами заполняют самотвердеющей массой, после чего подобной массой заполняют все подмуфтовое пространство. Повышает надежность трубопровода. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных газопроводов.

При длительной эксплуатации газопроводов, на их линейных участках в результате процессов коррозии, механических и химических воздействий, появляются многочисленные дефекты (раковины, каверны, трещины, свищи, вмятины, расслоение металла трубы, гофр и т.д.). В ряде случаев дефекты являются недопустимыми для безопасной эксплуатации трубопровода.

Широко известен способ ремонта линейных участков газопровода путем установки на аварийном участке трубы технологической катушки (см., например. Правила производства капитального ремонта линейной части магистральных газопроводов. ВСН 2-112-79. - Москва: ВНИИСТ, 1973, стр.34-35). Способ сводится к следующему. Аварийный участок трубопровода локализуют и из него откачивают газ. После этого часть трубы, содержащую дефект, вырезают и на ее место вваривают технологическую катушку. Способ является радикальным, по существу повторяющим монтаж трубопровода. Вместе с тем, он имеет существенные недостатки, связанные с трудоемкостью, неизбежностью больших финансовых затрат, связанных с необходимостью стравливания газа и вынужденным простоем трубопровода.

Известен способ ремонта линейных участков трубопроводов путем установки ремонтной муфты, заполненной клеевой композицией (см., UK Patent Application, GB, 2210134 А). Способ может быть использован без снижения давления в трубопроводе. Ремонтная конструкция состоит из двух полумуфт. В процессе работы, полумуфты механически соединяются друг с другом, образуя замкнутую оболочку вокруг ремонтируемого участка трубопровода. Далее оболочка центрируется с помощью технологических элементов (болтов), установленных в отверстиях корпуса. После этого пространство между трубопроводом и муфтой герметизируется с обоих концов с помощью самотвердеющего состава (цемента, эпоксидной шпатлевки и т.д.). В изолированный промежуток через специальные штуцеры накачивается эпоксидный состав, который обеспечивает высокую жесткость конструкции.

Данный способ ремонта практически всех типов несквозных дефектов получил широкое применение на линейных участках трубопроводов, работающих под большим давлением. Отремонтированные таким образом участки трубопровода имеют, как правило, более высокую прочность, чем прилегающие неповрежденные участки трубы. Несмотря на большое распространение, способ имеет существенные недостатки, связанные с невозможностью введения эпоксидного наполнителя под высоким давлением. В дальнейшем, из-за изменения геометрических размеров трубопровода ввиду перепадов давления перекачиваемого продукта и температурных деформаций, эпоксидный слой может расслаиваться, что может привести к снижению жесткости и герметичности конструкции. Кроме того, относительно низкое давление заполнения эпоксидным составом пространства под муфтой, с учетом его усадки в процессе затвердевания, допускает появление пустот. Максимальное давление заполнения пространства под муфтой ограничено прочностью изолирующих прокладок на торцах. Установка муфты позволяет снизить радиальные нагрузки на дефектный участок, однако не компенсирует осевые нагрузки, что имеет большое значение при дефектах в виде гофров, появившихся в результате механического продольного сжатия трубопровода или при обширных коррозионных повреждениях по окружности трубы.

Известен способ ремонта трубопровода, находящийся под давлением, путем установки на нем технологических элементов (см. авт. св. СССР 1058182). Способ позволяет осуществить ремонт дефектного участка трубопровода путем установки на нем частей разрезной муфты с дальнейшим свариванием частей между собой. Торцы муфты с заданной величиной проплавления привариваются кольцевыми швами к стенкам трубы. Для предотвращения потери устойчивости трубы из-за ее перегрева, на определенном расстоянии от торцов муфты устанавливаются кольца, которые свариваются вместе с муфтой и трубопроводом. Способ позволяет провести ремонт дефектного участка трубопровода, компенсируя при этом как радиальные, так и осевые напряжения, однако не позволяет отремонтировать трубу, имеющую гофр, а также дефектные сварные швы. Кроме того, способ имеет ограниченное применение для ремонта протяженных участков из-за сложности изготовления ремонтной муфты, точно повторяющей профиль ремонтируемого участка трубопровода.

Известен способ ремонта трубопровода, находящегося под давлением, путем установки на нем технологических элементов (см. авт. св. СССР 1680473). Способ позволяет осуществить ремонт дефектного участка трубопровода путем установки на нем частей разрезной муфты с дальнейшим свариванием частей между собой. В отличие от предыдущего аналога, в данном способе муфта заменена несколькими муфтами, свариваемыми друг с другом и стенкой трубопровода кольцевыми швами. Способ позволяет отремонтировать линейный участок трубопровода произвольной длины, однако неприменим для ремонта гофров и дефектных швов. Кроме того, способ может быть неприменим для ремонта трубопровода с сильным коррозионным поражением из-за опасности прожога стенки трубопровода.

Известен способ ремонта дефектных участков трубопровода (см. патент Украины 75859), являющийся прототипом заявляемого изобретения. Способ заключается в следующем.

Сначала изготавливают части колец и разрезной муфты. В центральных секторах противоположных частей муфты герметично крепят штуцеры с кранами. Кольца на трубопроводе устанавливают попарно, по два с обеих сторон ремонтируемого участка. При этом парные кольца устанавливают на небольшом расстоянии друг от друга. Ширина колец и расстояние между парными кольцами не критичны и должны выбираться для конкретных условий проведения ремонта. При установке на трубопровод части колец плотно прижимают к поверхности трубы с помощью центратора или других механизмов аналогичного назначения и скрепляют между собой, например склеивают, сваривают или паяют. Близко расположенные торцы колец прикрепляют к поверхности трубопровода, например, с помощью сварки. После этого на кольца устанавливают части муфты, которые прижимают к поверхности колец и скрепляют между собой в продольном направлении, например припаивают, сваривают или скручивают болтами. При этом муфту устанавливают таким образом, чтобы ее торцы располагались над крайними кольцами. Торцы муфты прикрепляют к поверхности соответствующих крайних колец. Далее в муфте делают отверстия, выходящие в полость между парными кольцами. В отверстия устанавливают дополнительные краны. После этого через дополнительные краны осуществляют набивку полости, образованной парными кольцами, наружной стенкой трубопровода и внутренней стенкой муфты, самовулканизирующимся герметиком. После окончания процесса самовулканизации герметика, по краям муфты формируются уплотнители - кольцевые прокладки, локализующие подмуфтовое пространство. После этого подмуфтовое пространство заполняют самовулканизирующимся герметиком.

Способ, выбранный в качестве прототипа, позволяет осуществить ремонт участков трубопроводов, имеющих практически все виды несквозных дефектов, однако имеет ограниченное применение на трубопроводах, имеющих протяженные дефектные участки (более 1,5Д, где Д - диаметр трубопровода), особенно, если дефекты расположены на изгибах трубопровода. Это объясняется сложностью изготовления муфты, повторяющей рельеф ремонтируемого участка трубопровода. Кроме того, при заполнении герметиком большого объема подмуфтового пространства, тяжело обеспечить равномерное распределение давления по всей поверхности дефектного участка, что снижает качество ремонта.

Кроме того, используемая в прототипе схема не лишена недостатка. Дело в том, что кольца не несут основной нагрузки. Поэтому на практике их изготавливают из легко свариваемого, мягкого и достаточно тонкого материала (для магистральных газопроводов 10 мм), который позволяет плотно, без зазоров прижать кольцо к трубопроводу. На муфту же передается вся нагрузка с ремонтируемой трубы, поэтому для ее изготовления используют прочную сталь толщиной 16-24 мм. Осуществить плотный, без зазоров, прижим муфты к кольцам достаточно трудно. При наличии зазоров между муфтой и внутренним кольцом, создать требуемое давление герметика между кольцами пары также достаточно тяжело.

В основу изобретения положена задача упрощения ремонта протяженных участков трубопроводов с одновременным повышением качества ремонта за счет применения многосекционной муфты с разделением подмуфтового пространства на зоны с помощью дополнительных пар колец, заполняемых самотвердеющей массой. Это позволит создать вокруг трубы жесткую муфтовую оболочку, повторяющую профиль ремонтируемого линейного участка трубопровода произвольной длины. Разделение подмуфтового пространства на небольшие зоны позволит обеспечить равномерность заполнения его самотвердеющей массой и повысить тем самым качество ремонта.

Задача, положенная в основу изобретения, решается за счет того, что в способе ремонта протяженных участков действующих трубопроводов, который включает в себя установку на трубопровод с двух сторон дефектного участка двух пар технологических колец, прикрепление их внутренних торцов к поверхности трубопровода, установку на технологические кольца частей разрезной ремонтной муфты, скрепление их между собой, прикрепление торцов муфты к поверхности соответствующих колец, заполнение под давлением пространства между парными кольцами самотвердеющей массой с дальнейшим заполнением подмуфтового пространства самотвердеющей массой, подаваемой под давлением, соизмеримым с внутренним давлением в трубопроводе, в соответствии с изобретением между парами технологических колец, установленных с двух сторон дефектного участка, на трубопроводе закрепляют по крайней мере еще одну или несколько пар дополнительных технологических колец, после чего на каждую пару технологических колец симметрично устанавливают муфтовые кольца, ширину которых выбирают равную расстоянию между осями симметрии технологических колец соответствующей пары, после чего торцы муфтовых колец прикрепляют к поверхности соответствующих технологических колец, кроме того, на свободные части ближайших технологических колец соседних пар устанавливают части разрезных ремонтных муфт, которые прижимают к кольцам и скрепляют между собой, при этом торцы муфт прикрепляют к поверхности соответствующих технологических колец.

Суть изобретения заключается в следующем. С двух сторон протяженного участка трубопровода, признанного дефектным, устанавливаются по паре технологических колец. При этом парные кольца устанавливают на небольшом расстоянии друг от друга. Ширина колец и расстояние между парными кольцами не критичны и должны выбираться для конкретных условий проведения ремонта. При установке на трубопровод, части колец плотно прижимают к поверхности трубы с помощью центратора или других механизмов аналогичного назначения и скрепляют между собой, например склеивают, сваривают или припаивают. Внутренние торцы парных колец прикрепляют к поверхности трубопровода, например приваривают, припаивают или приклеивают. После этого участок трубопровода, ограниченный кольцами, условно разбивают на элементарные участки, протяженность которых не должна превышать 1,5Д, где Д - диаметр трубопровода. В местах условного разделения устанавливают дополнительные пары колец. На каждую пару технологических колец симметрично устанавливают муфтовые кольца, ширину которых выбирают равную расстоянию между центрами технологических колец соответствующей пары. Торцы муфтовых колец прикрепляют к поверхности соответствующих технологических колец. После этого на свободные части ближайших технологических колец соседних пар устанавливают части разрезных ремонтных муфт, которые прижимают к кольцам и скрепляют между собой в продольном направлении. Торцы муфт прикрепляют к поверхности соответствующих технологических колец. После этого полости между парными кольцами заполняют под давлением самотвердеющей массой (например, герметиком или эпоксидной смолой). Самотвердеющую массу закачивают в полости с помощью шприца или насоса через краны, которые предварительно устанавливают в нижних и верхних частях муфтовых колец. После затвердения массы (окончания процесса самовулканизации герметика) между парными кольцами формируются уплотнители - кольцевые прокладки, герметично разделяющие подмуфтовое пространство на зоны. После этого подмуфтовое пространство позонно заполняют самотвердеющей массой с помощью шприца или насоса через заранее установленные дополнительные краны.

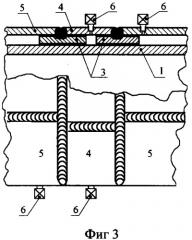

Для упрощения конструкции муфтовые кольца на крайних парах технологических колец могут не устанавливаться. При этом крайние муфты устанавливаются таким образом, чтобы один торец каждой из них находился на соответствующем крайнем технологическом кольце, а другой - на свободной части ближайшего дополнительного технологического кольца.

Наибольший эффект от ремонта будет достигаться при использовании для крепления технологических колец и элементов муфт сварки. При этом достигается максимальная компенсация как окружных, так и осевых напряжений, возникающих на ремонтируемом участке трубопровода. В этом случае непосредственно к трубопроводу привариваются только внутренние торцы крайних пар колец, находящиеся за пределами дефектного участка. Использование сварки для крепления внутренних колец может быть ограничено степенью и характером поражений стенки трубопровода. Фиксация внутренних колец на трубопроводе в случае значительных поражений его поверхности может быть осуществлена путем сильного прижатия колец к трубопроводу во время его установки, а также за счет применения пайки или склеивания соприкасающихся поверхностей.

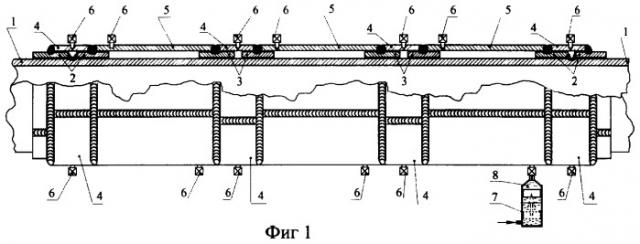

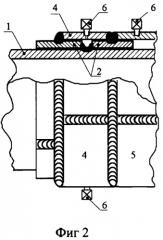

Способ поясняется чертежами.

На фиг.1-3 схематически показан участок трубопровода, отремонтированный предлагаемым способом, где 1 - трубопровод; 2 - крайние пары технологических колец; 3 - внутренние пары технологических колец; 4 - муфтовые кольца; 5 - муфты; 6 - дополнительные краны; 7 - шприц; 8 - самотвердеющая масса.

На фиг.4 схематически показан участок трубопровода, отремонтированный предлагаемым способом, без установки муфтовых колец на крайние пары технологических колец, где 1 - трубопровод; 2 - крайние пары технологических колец; 3 - внутренние пары технологических колец; 4 - муфтовые кольца; 5 - муфты; 6 - дополнительные краны; 7 - шприц; 8 - самотвердеющая масса; 9 - крайние муфты.

Таким образом, в предлагаемом изобретении муфта произвольной длины может быть составлена из конечного числа уплотнителей, соединенных простыми муфтами. Каждый уплотнитель, в свою очередь, состоит из двух прижатых к трубопроводу колец, соединенных между собой муфтовыми кольцами.

Толщина технологических колец определяет объем подмуфтового пространства, а следовательно, и объем закачиваемой в него самотвердеющей массы. Поэтому желательно выбирать толщину колец, по возможности меньшую. В большинстве случаев практического использования предлагаемого способа толщина колец должны быть меньше толщины стенки используемой ремонтной муфты.

Способ может быть использован на любых трубопроводах, однако наибольший эффект достигается при ремонте магистральных газопроводов большого диаметра (более 700 мм).

1. Способ ремонта протяженных участков действующих трубопроводов, заключающийся в установке на трубопровод технологических колец, монтаже на технологических кольцах и скреплении между собой частей ремонтных муфт, прикреплении торцов муфт к поверхности соответствующих технологических колец с дальнейшим заполнением подмуфтового пространства самотвердеющей массой, отличающийся тем, что сначала на трубопроводе, в пределах дефектного участка, устанавливают несколько пар технологических колец, после чего на каждую пару технологических колец симметрично устанавливают муфтовые кольца, ширину которых выбирают равной расстоянию между центрами технологических колец соответствующей пары, после чего торцы муфтовых колец прикрепляют к поверхности соответствующих технологических колец, далее на свободные части ближайших технологических колец соседних пар устанавливают части разрезных ремонтных муфт, которые прижимают к кольцам и скрепляют между собой, при этом торцы разрезных ремонтных муфт прикрепляют к поверхности соответствующих технологических колец, далее пространство между парными кольцами заполняют под давлением самотвердеющей массой, после чего аналогичной массой, под давлением, соизмеримым с давлением внутри трубопровода, заполняют подмуфтовое пространство каждой секции, образованной соответствующей ремонтной муфтой, трубопроводом и соответствующими технологическими кольцами.

2. Способ по п.1, отличающийся тем, что для крепления элементов конструкции между собой используется сварка, при этом непосредственно к трубопроводу привариваются внутренние торцы крайних пар технологических колец, а фиксация дополнительных технологических колец относительно трубопровода осуществляется путем прижима, а также с помощью пайки или склеивания соприкасающихся поверхностей.

3. Способ по п.1, отличающийся тем, что толщину технологических колец выбирают меньшую, чем толщина стенки разрезных муфт.