Способ сепарации алмазосодержащих материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к сепарации сухих алмазосодержащих материалов, например концентратов первичного обогащения. Технический результат заключается в возможности дополнительного извлечения алмазов из хвостов, например рентгенолюминесцентной сепарации. Способ сепарации алмазосодержащих материалов включает перемещение сортируемого материала в зону измерения. Одновременно с перемещением сепарируемого материала осуществляют его трибоэлектрическую зарядку трением о поверхность заземленного металлического вибролотка. Сепарируемую смесь минералов подают в режиме свободно падающего потока. Бесконтактное измерение знака и величины наведенного трибоэлектрического заряда производят с помощью датчика, подключенного к быстродействующему электрометрическому усилителю, связанному с блоком обработки сигнала. Порог разделения выбирают на основании предварительно оцененных значений для природных алмазов заданного класса крупности. Датчик для бесконтактного измерения выполнен с возможностью измерения знака и величины трибозаряда в виде внутреннего чувствительного электрода - металлической трубы прямоугольного сечения, установленной на высококачественном изоляторе внутри металлического заземленного корпуса. 2 н. и 9 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области обогащения полезных ископаемых, конкретнее к способам сепарации сухих алмазосодержащих материалов, например концентратов первичного обогащения.

Известны способы электрической сепарации для смесей минералов, отличающихся по электрическим свойствам /Справочник по обогащению руд. Основные процессы./ Под ред. Богданова, 2 изд., перераб. и доп., М., Недра, 1983, стр.209-216/. В известных способах электрической сепарации частицам сортируемой смеси минералов вначале сообщают электрический заряд с помощью коронного разряда или трибоэлектризации. Затем частицы сортируемой смеси подаются в область разделения, в которой под действием электростатических сил материал разделяется на два или более продуктов. Метод разделения зависит от соотношения электрофизических свойств полезного и сопутствующего компонентов.

При сепарации минералов, значительно отличающихся по проводимости, разделение проводят с помощью вращающегося барабана. В барабанных сепараторах используется сила притяжения заряженной частицы к металлической поверхности, зерна материала с высокой проводимостью быстро разряжаются, так как их заряд стекает на заземленный барабан, после чего эти зерна подают вниз с незначительным отклонением от траектории свободного падения. Зерна материала с низкой проводимостью разражаются значительно медленнее за счет электростатического притяжения заряженных зерен к металлической поверхности вращающегося барабана из траектории значительно отклоняются от траектории свободного падения, вследствие чего такие зерна попадают в отдельный приемник концентрата.

При сепарации минералов, не имеющих значительного различия в проводимости, разделение проводят в камерных сепараторах, в которых материал свободно падает в области сильного электрического поля. Под действием электрических сил заряженные частицы отклоняются от траектории свободного падения и попадают в отдельный приемник.

Известно применение электрической сепарации для доводки черновых алмазных концентратов на барабанных сепараторах, в которых зарядка частиц осуществлялась коронным разрядом /Справочник по обогащению руд. Основные процессы./ Под ред. Богданова, 2 изд., перераб. и доп. М., Недра, 1983, стр.240/. Недостатком данного способа является то, что он применим для материала крупностью менее 2 мм. При повышении размеров частиц сортируемого материала степень сокращения резко снижается. Этот недостаток связан с тем, что при увеличении размеров сепарируемых частиц величина электрических сил становится меньше, чем силы тяжести, поэтому отклонение траектории движения зерен от траектории свободного падения становится сравнимым с величиной естественного разброса траекторий. Кроме того, различие в проводимости между алмазами и некоторыми распространенными сопутствующими минералами незначительно, что также снижает селективность сепарации.

Известен способ трибоэлектрической сепарации /Справочник по обогащению руд. Основные процессы./ Под ред. Богданова, 2 изд., перераб. и доп., М., Недра, 1983, стр.209/, который применяется для разделения минералов, имеющих близкие значения проводимости. В данном способе заряд задается путем трения частиц о металлическую или диэлектрическую поверхность, например, при движении по вибрирующей поверхности вибрационного транспортного механизма. После трибоэлектризации материал подается в область сильного электрического поля. Разделение материала обусловлено различным отклонением частиц под действием внешнего электрического поля. В литературе нет сведений о применении известного способа трибосепарации для сепарации алмазосодержащих руд. Кроме этого, недостатком известного способа является то, что он неприменим для сепарации материала крупнее 2 мм вследствие того, что при увеличении размеров сепарируемых частиц величина электрических сил становится меньше, чем силы тяжести.

Ближайшим аналогам заявляемого способа является способ покусковой сортировки угля, основанный на использовании различия электрических свойств кусков крупного размера /авторское свидетельство СССР №768467, М. кл. В03В 13/00, 1980/. В известном способе куски крупного размера сортируемого материала (например, угля) перемещаются по конвейеру, входят в зону действия датчика, который измеряет диэлектрическую проницаемость и электропроводность материала. Сигнал датчика обрабатывается измерительной системой, результат измерения сравнивается с заданным порогом разделения, при обнаружении куска полезного компонента приводится в действие исполнительный механизм, который перемещает кусок в приемник концентрата. Измерение электрических свойств производится бесконтактным методом на высоких частотах.

Недостатком данного способа является то, что по показателям диэлектрической проницаемости алмаз не выделяется среди многих сопутствующих минералов, а электропроводность алмаза настолько низка, что проводить ее измерение бесконтактным методам на высоких частотах не представляется возможным. Следствием этого недостатка является то, что он не может быть применен для сепарации алмазосодержащих материалов.

Известно устройство для разделения кусковых материалов /авторское свидетельство СССР №829179, М. кл. В03В 13/06, 1981 г./, включающее питатель, бесконтактный датчик физических свойств материала, установленный под питателем, блок управления и разделяющий механизм. Датчик в известном устройстве выполнен в виде накладной плоской катушки или накладного плоского конденсатора. Устройство измерения физических свойств включает автогенератор высокой частоты. При прохождении измеряемого куска мимо датчика изменяется его добротность, импеданс и другие свойства. Измерение проводится на высокой частоте, что позволяет отделить камни и куски почвы от корнеклубнеплодов в сельском хозяйстве.

Известно устройство для автоматической сортировки кускового материала /авторское свидетельство СССР №617077, М. кл. В03В 13/06, 78 г./, включающее транспортер, индуктивный датчик, генератор высокочастотных колебаний, амплитудный дискриминатор и разделяющий механизм. Для повышения чувствительности и помехозащищенности устройство дополнено резонансным усилителем, полосовым фильтром и амплитудным детектором. При прохождении куска руды через датчик происходит измение резонансных характеристик измерительной системы, по величине которого принимается решение об автоматическом включении исполнительного механизма.

Известен сепаратор кусковых материалов (патент РФ №2007233, МПК В03С 7/02, 1994 г./, содержащий наклонный рабочий орган в виде пластины, генератор механических колебаний, питатель, приемники продуктов разделения, электрод из фольгированного гетинакса, генератор высокой частоты, исполнительные механизмы, сканирующий блок. Принцип действия основан на том, что при движении материала по вибрирующему наклонному рабочему органу материал поступает в зоны высокочастотного электромагнитного поля. Каждый кусок поглощает энергию поля и селективно нагревается. Сканирующий блок регистрирует температуру куска бесконтактным способом по инфракрасному излучению. Сигнал сканирующего блока обрабатывается и формирует сигнал управления исполнительным механизмом.

Общим недостатком указанных выше известных устройств является то, что используемые в них методы регистрации физических свойств неприменимы к извлечению алмазов, так алмазы не имеют значительного различия в проводимости и диэлектрической и магнитной проницаемости по сравнению с аналогичными характеристиками многих сопутствующих минералов. Высокочастотное электромагнитное поле не вызывает селективный нагрев алмазов. Вследствие указанных недостатков применение известных устройств не обеспечивает возможности сепарации алмазов из алмазосодержащих материалов.

Ближайшим аналогом заявляемого устройства (прототип устройства) является известное устройство для улавливания частиц металла из породы /заявка РФ №2001121133, В03В 13/04 2003 г./. Известное устройство содержит питатель, канал подачи породы, исполнительный механизм, индуктивный датчик, выполненный в виде плоской щелеобразной катушки, электронный блок обработки и формирования сигнала. В блок формирования сигнала управления исполнительным механизмом введен перезапускаемый ждущий мультивибратор, необходимый для того, чтобы задержать момент срабатывания исполнительного механизма на время, достаточное для перемещения анализируемого куска из зоны датчика до зоны отсечки. Канал подачи породы имеет поперечное сечение в виде плоской щели, а его стенки выполнены из немагнитного материала.

Недостатком известного устройства является то, что оно позволяет обнаруживать только частицы металла в породе и не обеспечивает возможности извлечения алмазов, поскольку алмазы являются диэлектриками и не вызывают сигнала при прохождении через индуктивный датчик.

Задачей предлагаемого изобретения является создание способа и устройства для его осуществления, позволяющих получение возможности обнаружения и извлечения алмазов из алмазосодержащих материалов, например из продуктов первичного обогащения обогатительных фабрик.

Поставленная задача достигается тем, что в известном способе, включающем перемещение сортируемого материала в зону измерения, бесконтактное измерение электрофизических свойств, сравнение измеренного значения с порогом разделения, дальнейшее перемещение материала в зону действия исполнительного механизма и отклонение обнаруженного зерна полезного компонента в приемник концентрата с помощью исполнительного механизма одновременно с перемещением сепарируемого материала осуществляют его трибоэлектрическую зарядку трением о поверхность заземленного металлического вибролотка, в зону измерения сепарируемую смесь минералов подают в режиме свободно падающего потока, бесконтактное измерение знака и величины наведенного трибоэлектрического заряда производят с помощью быстродействующего электрометрического усилителя, а порог разделения выбирают на основании предварительно оцененных значений для природных алмазов заданного класса крупности.

Для обнаружения алмазов устанавливают порог разделения, соответствующий положительному заряду в диапазоне значений 30-100 пикакулон.

Порог разделения выбирают экспериментально для получения частоты отсечек от сопутствующих минералов, равной 1-3 отсечки в секунду.

Возбуждение колебаний вибролотка производят на частоте собственного механического резонанса колебательной системы.

Входное сопротивление быстродействующего электрометрического усилителя устанавливают равным 0,1-10,0 ГОм.

Постоянная времени быстродействующего электрометрического усилителя выбрана равной 0,1-1 мс.

Поставленная задача достигается тем, что в известном устройстве, включающем питатель, канал подачи породы, исполнительный механизм, датчик для бесконтактного измерения, электронный блок обработки и формирования сигнала управления исполнительным механизмом, блок временной задержки, дополнительно вводят быстродействующий электрометрический усилитель, связанный с блоком обработки сигнала канал подачи породы, выполненный в форме вибролотка, причем материал вибролотка и его размер выбраны с возможностью получения максимального трибозаряда алмазов при минимальном значении трибозаряда сопутствующих минералов, датчик для бесконтактного измерения выполнен с возможностью измерения знака и величины трибозаряда в виде внутреннего чувствительного электрода, установленного на высококачественном изоляторе и подключенного к быстродействующему электрометрическому усилителю.

Чувствительный электрод выполнен в виде трубы прямоугольного поперечного сечения с возможность свободного перемещения материала через его внутреннюю часть.

Чувствительный электрод установлен на изоляторе из фторопласта.

Вибролоток выполнен из алюминиевого сплава.

Вибролоток выполнен длиной 0,3-1,5 м.

Вибролоток выполняет новую функцию трибоэлектрической зарядки материала. Для выполнения этой функции необходимо обеспечить возможность получения максимального трибоэлектрического заряда по величине и постоянного по знаку для алмазов и минимального по величине трибоэлектрического заряда для сопутствующих минералов. Вибролоток должен быть выполнен из металла, при этом вибролоток должен быть заземлен. Заземление необходимо для того, чтобы исключить зарядку материала путем натекания заряда с металлической поверхности, находящейся под электрическим потенциалом.

Трибоэлектрическая зарядка материала осуществляется многократным разрывом контакта частицы с электродом. Движение материала по вибрирующей поверхности должно происходить в режиме монослоя. Длина вибролотка выбрана такой, чтобы трибоэлектрический заряд алмазов достигал максимальной величины, а заряд сопутствующих минералов был значительно меньше заряда алмазов. Трибоэлектрическое накопление заряда при разрыве контакта частиц с заземленным электродом происходит за счет контактной разности потенциалов материала вибролотка и частиц минералов, поэтому данный эффект будет зависеть от материала вибролотка.

Экспериментальным путем установлено, что оптимальными условиями являются следующие: материал вибролотка - алюминиевый сплав, длина вибролотка должна лежать в интервале 0,3-1,5 м. При длине менее 0,3 м величина трибоэлектрического заряда алмазов мала, падает показатель извлечения полезного компонента, при длине более 1,5 м значительно возрастает величина трибоэлектрического заряда сопутствующих минералов, что ведет к увеличению паразитных срабатываний от сопутствующих минералов.

Датчик представляет собой чувствительный электрод, размешенный внутри заземленного экрана. Заземленный экран имеет в верхней части входное окно, а в нижней части имеет выходное окно. Датчик расположен в пространстве так, что поток материала поступает во входное окно, свободно проходит внутри чувствительного электрода без соприкосновения с ним и далее выходит из датчика через выходное окно.

Чувствительный электрод установлен на высококачественном изоляторе в связи с тем, то величины регистрируемых электрических зарядов очень малы, обычно лежат в интервале (1-30)·10-11 Кл. Экспериментальным путем установлено, что оптимальные результаты получены при использовании в качестве материала изолятора фторопласта или полистирола. Использование материалов с более низким удельным сопротивлением ведет к снижению уровня регистрируемого сигнала и увеличению шума, связанного с токами утечки по изолятору.

Чувствительный электрод датчика соединен со входом быстродействующего электрометрического усилителя. В связи с тем что регистрируемые величины зарядов лежат в интервале (1-30)·10-11 Кл и пролетают внутри датчика за времена порядка 0,01-0,05 с, токи на выходе датчика имеют значения (0,2-30)∙10-9 А. Регистрация таких малых токов усилителями обычного типа затруднена, поэтому необходимо применить специальные электрометрические усилители с входным сопротивлением (0,3-10)·109 Ом. Экспериментально проверенный усилитель такого типа выполнен на электрометрической лампе типа ЭМ-9 во входном каскаде и операционном усилителе общего применения в последующем каскаде. Усилитель в целом охвачен отрицательной обратной связью, причем в цепь отрицательной обратной связи включен измерительный резистор величиной 0,1-10,0 ГОм.

При разработке электрометрических усилителей обычно возникает проблема инерционности, связанная с тем, что при больших значениях входных сопротивлений резко возрастает влияние паразитных емкостей. Для обеспечения необходимого временного разрешения постоянная времени должна лежать в интервале (0,1-1,0)·10-3 с, то есть эффективная входная емкость входных цепей должна лежать в интервале (0,01-10,0) пФ. Для компенсации влияния паразитных емкостей в технике электрометрии применяются специальные схемотехнические приемы, известные в литературе и не составляющие предмета изобретения.

Геометрическая форма чувствительного электрода существенным образом влияет на величину сигнала. Опытным путем установлено, что для обеспечения стабильности сигнала чувствительный электрод датчика необходимо выполнить в виде трубы с прямоугольным поперечным сечением. Чувствительный электрод должен быть расположен относительно входного и выходного окон заземленного корпуса датчика так, чтобы поток зерен материала проходил во внутренней части трубы, не задевая за него.

Величина и форма сигнала датчика зависит не только от формы чувствительного электрода, но и от формы заземленного экрана, находящегося в непосредственной близости от выходного окна.

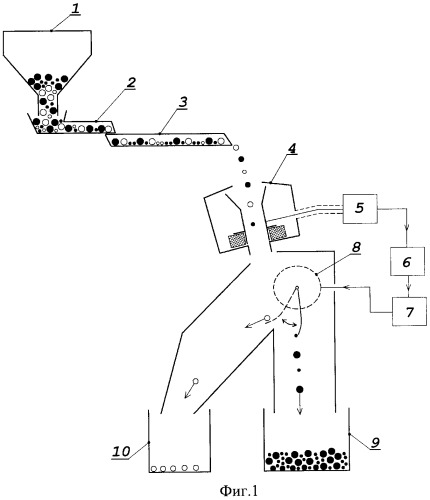

Схема устройства для осуществления способа показана на Фиг.1.

Устройство содержит загрузочный бункер 1, питатель 2, подающее устройство 3, датчик для измерения электрофизического свойства 4, быстродействующий электрометрический усилитель 5, блок обработки сигналов 6, блок управления исполнительным механизмом 7, исполнительный механизм 8, приемник хвостов 9, приемник концентрата 10.

Подающее устройство 3 выполнено в виде вибролотка с электромагнитным приводом, вибролоток выполнен из металла заземлен. Вибролоток подающего устройства 3 может быть выполнен из различных металлов, однако опытным путем установлено, что лучшие результаты получаются при использовании в качестве материала сплавов алюминия.

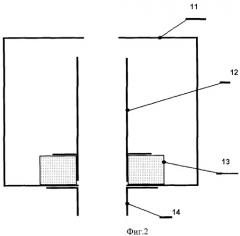

Датчик для измерения электрофизического свойства (Фиг.2) выполнен в виде металлического заземленного корпуса 11, внутри которого установлен металлический чувствительный электрод 12, установленный на высококачественном изоляторе 13, в нижней части датчика установлен дополнительный экран 14. В корпусе датчика в верхней части вырезано входное окно, а в нижней части корпуса вырезано выходное окно. Чувствительный электрод выполнен в форме отрезка трубы с прямоугольным поперечным сечением, внутренние размеры чувствительного электрода выбраны так, чтобы частицы сортируемого материала пролетали внутри чувствительного электрода, не задевая его поверхности. Высококачественный изолятор 13 должен обеспечивать высокое сопротивление изоляции между чувствительным электродом и заземленным корпусом, опытным путем установлено, что в качестве материала изолятора подходят такие материалы как фторопласт или полистирол. Возможно применение других материалов, имеющих аналогичное значение удельного сопротивления. Дополнительный экран 14 предназначен для обеспечения минимальной длительности полезного сигнала датчика.

Внутренние размеры чувствительного электрода 12 выбраны так, чтобы поток материала двигался внутри чувствительного электрода, не соприкасаясь с ним. Например, чувствительный электрод имеет следующие размеры: длина 25 мм, ширина 60 мм, высота 70 мм. Высококачественный изолятор 13 выполнен из фторопласта. Дополнительный электрод в нижней части датчика имеет следующие размеры: длина 25 мм, ширина 60 мм, высота 20 мм.

Между нижней гранью чувствительного электрода 12 и дополнительным экраном 14 имеется зазор, равный 3 мм.

Чувствительный электрод электрически соединен со входом быстродействующего электрометрического усилителя 5. Входной каскад быстродействующего электрометрического усилителя выполнен на электронной лампе типа ЭМ-9, основной усилитель выполнен на операционном усилителе 544 серии, усилитель в целом охвачен стопроцентной обратной связью через измерительный резистор типа КВМ, сопротивлением 1 ГОм (1000 МОм). Постоянная времени усилителя равна 0,5 мс. При указанных значениях при прохождении заряженного зерна с величиной заряда 100 пКл (10-10 Кл) на выходе усилителя наблюдается импульс колоколообразной формы с длительностью 4-5 мс на середине высоты и амплитудой 0,1-0,15 В.

Устройство работает следующим образом.

Сортируемый материал из загрузочного бункера 1 с помощью питателя 2 загружают на поверхность подающего устройства 3. Далее материал перемешается вдоль вибрирующей поверхности вибролотка, при этом одновременно с перемещением частицы материала приобретают трибоэлектрический заряд. После прохождения через всю длину подающего устройства материал подают внутрь датчика для измерения электрофизического свойства 4 в виде потока свободно падающих зерен, при помощи датчика преобразуют знак и величину трибоэлектрического заряда в электрический сигнал. Электрический сигнал с выхода датчика 4 подают на вход быстродействующего электрического усилителя 5, который осуществляет предварительное усиление сигнала. С выхода быстродействующего электрометрического усилителя 5 сигнал подают на блок обработки сигналов 6, который осуществляет основное усиление сигнала, фильтрацию высокочастотных и импульсных помех и сравнивает амплитуду сигнала с порогом разделения. Если амплитуда сигнала превышает порог, то вырабатывается сигнал запуска исполнительного механизма, который поступает на вход блока управления исполнительным механизмом 7. Блок управления исполнительным механизмом задерживает сигнал на необходимое время, после чего устанавливают последовательность управляющих сигналов, необходимых для приведения в действие исполнительного механизма 8. Под действием управляющих сигналов исполнительный механизм 8 приходит в движение и отклоняет частицу полезного компонента в приемник концентрата 10. При отсутствии частиц полезного компонента внутри датчика, срабатывания исполнительного механизма не происходит и материал поступает в приемник хвостов 9.

Конкретная реализации заявляемого способа может быть пояснена следующими примерами.

Пример 1. Способ реализован с помощью устройства, изображенного на Фиг.1.

В загрузочный бункер 1 загружено 50 кг исходной смеси минералов, например сухого концентрата жировой сепарации конкретного месторождения.

Питатель 2 выгружает материал из бункера, перемещает его к подающему устройству для задания общей производительности сепаратора, равной 20 кг/ч.

Подающее устройство 3 выполняет две функции: во-первых, перемещает материал в пространстве от питателя к датчику, во-вторых, обеспечивает трибоэлектрическую зарядку материала.

С целью обеспечения создания максимального трибоэлектрическото заряда алмазов при минимальном значении трибоэлектрического заряда сопутствующих минералов вибролоток выполнен из алюминиевого сплава типа Д16. Длина вибролотка равна 0,5 метра, ширина рабочей части вибролотка равна 40 мм. Скорость подачи материала выбрана такой, чтобы материал двигался по поверхности вибролотка в виде монослоя. В данном примере материал движется со скоростью 2 см/с.

В процессе движения материала по поверхности алмазы размером - 5+2 мм (при указанных выше размерах и материале вибролотка) приобретают положительный заряд величиной 50-500 пКл. Основная часть сопутствующих минералов приобретают заряд как положительного так и отрицательного знака по абсолютной величине в интервале значений 0,01-2,0 пКл. В процессе движения потока материала внутри датчика могут находиться одновременно 15-20 зерен.

Блок обработки сигналов 5 дополнительно усиливает данный импульс в 3-50 раз (в блоке предусмотрена возможность плавной регулировки усиления в указанных пределах) и дополнительно фильтрует сигнал, снижая высокочастотные и импульсные помехи. Структурная схема блока обработки сигналов построена таким образом, что при прохождении алмаза (имеющего положительный трибозаряд) через датчик наблюдается сигнал положительной полярности. В дальнейшем блок обработки сигналов сравнивает амплитуду импульса с порогом разделения. При указанных выше параметрах порог разделения установлен равным 1,0 В. Если амплитуда импульса превышает указанный порог разделения, то вырабатывается сигнал запуска исполнительного механизма.

Получив сигнал запуска, блок управления исполнительным механизмом отрабатывает временную задержку на время, необходимое для пролета частицей минерала расстояния от детектора до зоны отсечки, и приводит в действие непосредственно исполнительный механизм. Форма выполнения исполнительного механизма может быть любой. В данном примере рассмотрен исполнительный механизм на базе шагового двигателя типа ДШИ-200-2. Блок управления исполнительным механизмом выполнен на микроконтроллере типа PIC16F628A-I/P. Программа управления включает в себя четыре основных процедуры: отработка временной задержки, вращение двигателя вперед на заданное количество шагов, выдержку в отклоненном положении, возврат оси шагового двигателя в исходное положение. На оси шагового двигателя установлена лопатка исполнительного механизма, которая непосредственно отклоняет алмазы в приемник концентрата 10. Сопутствующие минералы поступают в приемник хвостов 9.

Пример 2. Способ реализован с помощью устройства, описанного в примере 1.

Основные параметры узлов и блоков совпадают с предыдущим примером. В бункер загружаются сухие хвосты рентгенолюминесцентного доводочного сепаратора крупностью - 5+2 мм. Порог разделения устанавливается равным 0,8 В.

Заявляемый способ позволяет дополнительно извлекать алмазы, которые имеют низкий уровень рентгенолюминесценции (РЛ) и попадают в хвосты РЛ сепараторов.

Пример 3. Способ реализован с помощью устройства, структурная схема которого совпадает с примером 1, но отличаются конкретные параметры.

В бункер загружается смесь минералов крупностью -2+1 мм, например геологические пробы. Количественные характеристики алмазов заранее не известны. Производительность питателя устанавливают такой, чтобы на вибролотке канала подачи породы материал двигался в виде монослоя, например с производительностью, выбранной из интервала 5-10 кг/час.

Последовательно уменьшают величину порога разделения, одновременно регистрируя частоту отсечек. Устанавливают порог так, чтобы средняя частота отсечек составляла значение 1-3 отсечек в секунду. После обработки некоторой пробы, например массой 10 кг, в случае обнаружения алмазов в концентрате корректируют значение порога разделения.

Технический результат заявляемого способы по сравнению с прототипом заключается в получении возможности извлечения алмазов из алмазосодержащих материалов.

Технический результат по сравнению с другими способами извлечения алмазов, например со способами рентгенолюминесцентной сепарации, заключается в возможности дополнительного извлечения алмазов из хвостов рентгенолюминесцентной сепарации.

1. Способ сепарации алмазосодержащих материалов, включающий перемещение сортируемого материала в зону измерения, бесконтактное измерение электрофизических свойств, сравнение измеренного значения с порогом разделения, дальнейшее перемещение материала в зону действия исполнительного механизма и отклонение обнаруженного зерна полезного компонента в приемник концентрата с помощью исполнительного механизма, отличающийся тем, что одновременно с перемещением сепарируемого материала осуществляют его трибоэлектрическую зарядку трением о поверхность заземленного металлического вибролотка, в зону измерения сепарируемую смесь минералов подают в режиме свободно падающего потока, бесконтактное измерение знака и величины наведенного трибоэлектрического заряда производят с помощью быстродействующего электрометрического усилителя, а порог разделения выбирают на основании предварительно оцененных значений для природных алмазов заданного класса крупности.

2. Способ по п.1, отличающийся тем, что для обнаружения алмазов устанавливают порог разделения, соответствующий положительному заряду в диапазоне значений 30-100 пикакулон.

3. Способ по п.2, отличающийся тем, что порог разделения выбирают экспериментально для получения частоты отсечек от сопутствующих минералов, равной 1-3 отсечки в секунду.

4. Способ по п.1, отличающийся тем, что возбуждение колебаний вибролотка производят на частоте собственного механического резонанса колебательной системы.

5. Способ по п.1, отличающийся тем, что входное сопротивление быстродействующего электрометрического усилителя устанавливают равным 0,1-10,0 гигаом.

6. Способ по п.1, отличающийся тем, что постоянную времени быстродействующего электрометрического усилителя выбирают равной 0,1-1 милисекунды.

7. Устройство алмазосодержащих материалов для осуществления способа по п.1, включающее питатель, канал подачи породы, исполнительный механизм, датчик для бесконтактного измерения, электронный блок обработки и формирования сигнала управления исполнительным механизмом, блок временной задержки, отличающееся тем, что дополнительно вводят быстродействующий электрометрический усилитель, связанный с блоком обработки сигнала, канал подачи породы выполнен в форме вибролотка, причем материал вибролотка и его размер выбраны с возможностью получения максимального трибозаряда алмазов при минимальном значении трибозаряда сопутствующих минералов, датчик для бесконтактного измерения выполнен с возможностью измерения знака и величины трибозаряда в виде внутреннего чувствительного электрода, установленного на высококачественном изоляторе и подключенного к быстродействующему электрометрическому усилителю.

8. Устройство по п.7, отличающееся тем, что чувствительный электрод выполнен в виде трубы прямоугольного поперечного сечения с возможностью свободного перемещения материала через его внутреннюю часть.

9. Устройство по п.7, отличающееся тем, что чувствительный электрод установлен на изоляторе из фторопласта.

10. Устройство по п.7, отличающееся тем, что вибролоток выполнен из алюминиевого сплава.

11. Устройство по п.7, отличающееся тем, что вибролоток выполнен длиной 0,3-1,5 м.