Способ придания формы щетке для чистки валков и чистящая щетка, формованная согласно данному способу

Иллюстрации

Показать всеИзобретение предназначено для равномерной очистки рабочих валков в станах горячей прокатки металлической полосы, в частности алюминиевой полосы. Щетка включает рабочую часть, включающую опирающуюся на концах несущую основную часть с укрепленной на ней рабочей частью, которая прижимается к валку с регулируемым усилием или определенной глубиной погружения. Для достижения очищающего действия в условиях равномерного давления прижима форма чистящей щетки или форма рабочей части щетки настолько подгоняется к форме валка, что между валком и рабочей частью щетки, соответственно, чистящей щеткой устанавливается однородное давление прижима по всей длине бочки валка. Форму рабочей части щетки или форму чистящей щетки выбирают в соответствии с геометрией валка с контуром, отвечающим математической полиномиальной функции, экспоненциальной функции или тригонометрической функции. 3 н. и 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу придания формы щетке для чистки валков, в частности рабочих валков в станах горячей прокатки металлической полосы, в частности алюминиевой полосы, с рабочей частью щетки, при этом на опирающейся на одном конце несущей основной части щетки укреплена рабочая часть щетки, которая для достижения очищающего действия прижимается к валку с регулируемым усилием или с определенной глубиной погружения к чистящей щетке, полученной согласно этому способу, а также к способу работы чистящей щетки.

В станах горячего проката алюминиевых полос требуется очищать в процессе прокатки по меньше мере рабочие валки. Для этой цели вращающиеся щетки прижимаются к рабочим валкам, чтобы держать валки чистыми от остатков эмульсии, прокатываемого материала, частиц оксидов и т.д.

Подобная очистка рабочих валков обязательна, чтобы обеспечить удовлетворительное, однородное качество поверхности катаной полосы.

Часто применяемым типом щетки является стальная щетка. Рабочие части щеток этого типа имеют относительно высокую жесткость и поэтому могут подгоняться к контурам валков только очень ограниченно.

Стальная щетка состоит из несущей основной части и укрепленной на ней рабочей части щетки, так называемой оторочки. Она выполнена в виде щетины из гофрированной стальной проволоки. Чтобы достичь очищающего действия, щетку с определенной силой или с определенной глубиной погружения прижимают стальной проволокой к валку. При этом щетка, естественно, прогибается. При применении рабочего валка цилиндрической формы и щетки цилиндрической формы возникает давление прижима, вследствие которого прогиб щетки в зоне краев выше, а в середине ниже.

Однако, если, в частности, рабочему валку придается особая форма профиля, то при прижатии щетки сначала должен быть ликвидирован зазор между рабочим валком и стальной щеткой, прежде чем сможет возникнуть контакт щетки со всей длиной рабочего валка. Однако возникающее при этом давление прижима неизбежно является неравномерным. В области повышенного давления прижима может возникнуть более сильный износ щетины. Напротив, в зонах более низкого давления прижима следует ожидать пониженного местного очищающего действия вплоть до отсутствия контакта. Во всяком случае, условия по длине бочки валка и срок службы являются неоднородными, что при прокатке многих алюминиевых сплавов и других, отличных от железа, металлов считается недостатком по причинам качества поверхности. Кроме того, с расширением диапазона валков со сложным контуром и связанной с этим более значительной разницей диаметров по длине бочки рабочих валков, проблема, то есть неоднородность, значительно усиливается.

Основная цель холодной и горячей прокатки полос состоит в том, чтобы получить профиль с высокой ровностью полосы, который полностью удовлетворял бы требования к прокату. Конечно, на профиль полосы влияет множество факторов, как, например, тепловая выпуклость бочки, износ валков и давление на валки. Поэтому существует необходимость того, чтобы непрерывно настраивать выпуклость рабочих валков. Для этого наиболее подходящим исполнительным механизмом оказался валок с непрерывно изменяемой (Continuously Variable) выпуклостью бочки. При этом, например, рабочие валки профилируются примерно S-образными. Оба рабочих валка имеют одинаковый профиль: профиль верхнего валка на 180° смещен относительно нижнего валка, так что они взаимно дополняют друг друга и дают симметричный контур зазора между валками.

В документе ЕР 0605833 В1 раскрыто устройство для установки щеточного валика, в частности, у рабочего валка клети прокатного стана для горячей прокатки алюминия, причем щеточный валик может вращаться противоположно направлению вращения рабочего валка и перемещаться линейно параллельно рабочему валку и опирается с обеих сторон на поворачивающиеся крепления.

Поворотная опора каждого крепления щеточного валика установлена на подушке рабочего валка. Крепление имеет качающийся рычаг, который находится между управляемым приемным элементом и съемным опорным элементом, причем приемный элемент установлен в блоке балансировки или блоке изгибания рабочих валков, а опорный элемент - на подушке рабочего валка.

В документе ЕР 0394873 В1 описывается способ холодной прокатки алюминиевой полосы в устройстве прокатки, которое имеет по меньшей мере одну пару рабочих валков и одну пару опорных валков, причем каждый опорный валок расположен так, чтобы находиться в контакте с одним рабочим валком. Для очистки каждого опорного валка предусмотрено по одной щетке, которая установлена на открытом конце устройства канального типа, чтобы соприкасаться с опорным валком и чистить его. Способ характеризуется следующими этапами:

- вращение щетки в направлении, противоположном опорному валку;

- всасывание воздуха в открытый конец канального устройства, причем скорость всасывания воздуха составляет по меньшей мере 5 м/сек и причем канальное устройство выполнено с клапанными деталями и с механизмом подачи и возврата.

- установка положения клапанных деталей, чтобы постоянно удерживать конец канального устройства на заранее определенном расстоянии от опорного валка.

В документе ЕР 0640412 A1 описывается устройство для чистки и полировки валка, включающее чистящий валок, который установлен с возможностью вращения на несущем элементе с двумя параллельными рычагами, которые простираются между внутренним краем и внешним краем и могут перемещаться между положением прилегания к очищающему валку и положением зазора, и которые имеют также средство для управления вращением. Внешние края обоих несущих рычагов параллельны оси валка, опираются соответственно на две соосные неподвижные опоры, причем вращающийся валок приводится в действие от кинематической цепи, которая может вращаться на оси передаточного механизма.

Документ JP 9057313 А относится к проблеме нарушения чистоты обработки поверхности прокатываемого листа и к проблеме прилипания алюминиевых листов к валкам. Для решения этой проблемы предлагается соединять рабочие валки с щеточными валиками в клети стана холодной прокатки таким образом, чтобы при контакте с ними удалять таким образом приставшие к поверхности рабочих валов отложения.

Документ JP 10034210 А относится к задаче предотвращения прилипания частиц шлака к рабочим валкам. Для решения предлагается размещать по одному щеточному валику для очистки каждого рабочего валка. Для этого щеточный валик имеет полый корпус для пропускания через него охлаждающей жидкости с выходными отверстиями в радиальном направлении из полого корпуса.

В документе US-A-2953952 описывается щетка для чистки валков клети прокатного стана. Валки являются цилиндрическими, и внешний контур чистящей щетки также имеет форму цилиндра. Если чистящую щетку прижать к валку, нагрузка оказывается неравномерной, что имеет следствием неравномерный износ.

В документе JP 52092855 показана чистящая щетка, устанавливаемая на цилиндрический рабочий валок клети кварто, к которой на ее опорных краях прикладывается растягивающая сила или сила сжатия.

Этим путем выпуклая или вогнутая эпюра сил действует по всей длине чистящей щетки. Предлагается также чистящая щетка с рабочей частью щетки в виде параболы. Однако неравномерного износа рабочей части щетки избежать все же не удается.

Исходя из указанного уровня техники, в основе настоящего изобретения стоит задача так выполнить или так профилировать чистящую щетку, чтобы равномерное давление прижима между, например, рабочим валком и чистящей щеткой устанавливалось по всей длине бочки даже тогда, когда рабочий валок имеет форму бочки с произвольным контуром.

Для решения задачи согласно одному варианту способа придания формы, в частности щетке для чистки рабочего валка для применения в станах горячей прокатки металлической полосы, в частности алюминиевой полосы, согласно родовому понятию пункта 1 формулы изобретения предусмотрено, чтобы форма рабочей части щетки или форма чистящей щетки выполнена в соответствии с геометрией валка с контуром, отвечающим математической полиномиальной функции, экспоненциальной функции, тригонометрической функции и тому подобным при минимальном для достаточного очищающего действия усилия прижима.

При этом следующим вариантом осуществления способа предусматривается, чтобы форма или контур чистящей щетки или рабочей части щетки подгонялись к геометрии валка, в частности рабочего валка, и были выполнены с контуром, отвечающим произвольной математической полиномиальной функции, экспоненциальной функции, тригонометрической функции и тому подобным.

И наконец, чистящая щетка согласно изобретению выполнена так, что она по меньшей мере на одном своем опорном конце снабжена средством для смещения в направлении своей оси или соединена с подвижным рабочим валком.

Применительно к работе чистящей щетки предусмотрено, что форма рабочей части щетки или форма чистящей щетки настолько подогнаны к форме валка, чтобы между валком и рабочей частью щетки, соответственно, чистящей щеткой устанавливается по существу однородное давление прижима по длине бочки, предпочтительно в области ширины полосы валка, с минимальным для достаточного очищающего действия усилием прижима FB (фиг.4а).

Кроме того, технологический процесс целесообразно отличается тем, что согласно опыту прогиб основной части щетки, а также согласно опыту тепловая выпуклость бочки валка компенсируются соответствующим симметричным изгибом рабочей части щетки с учетом влияния жесткости основной части щетки.

И наконец, способ согласно изобретению предусматривает, чтобы в случае сдвига по оси рабочего валка во время работы на обусловленное работой линейное расстояние чистящая щетка для сохранения своего продольного положения относительно валка и в соответствии с его формой сдвигалась бы предпочтительно на такое же линейное расстояние. В случае неподвижных щеток должно регулироваться давление прижима.

Следующие варианты выполнения чистящей щетки указаны в зависимых пунктах.

Детали, отличительные признаки и преимущества изобретения выявляются из следующего пояснения одного примера выполнения, схематически показанного на чертежах.

Показано:

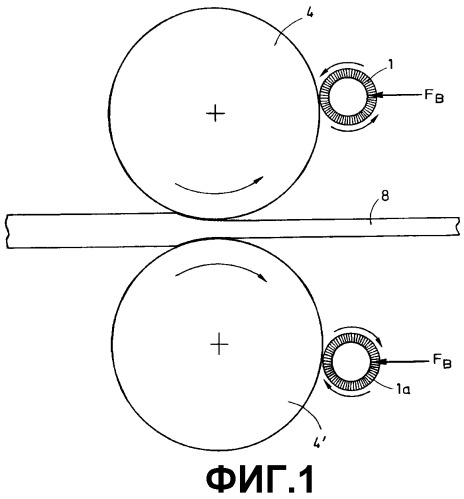

Фиг.1 - вид спереди двух цилиндрических рабочих валков во взаимодействии с цилиндрическими чистящими щетками;

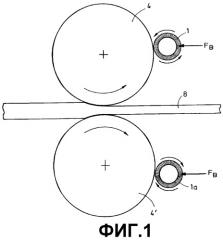

Фиг.2 - прогиб цилиндрической чистящей щетки при применении во взаимодействии с цилиндрическим рабочим валком;

Фиг.2а - диаграмма давления прижима чистящей щетки с фиг.2;

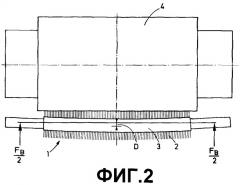

Фиг.3 - давление прижима различной интенсивности между рабочим валком и чистящей щеткой при выполнении рабочего валка с профилем S-образной формы во взаимодействии с цилиндрической щеткой;

Фиг.3а - область повышенного изнашивания щетки с фиг.3;

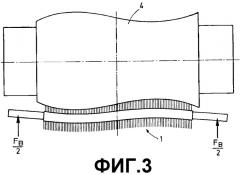

Фиг.4 - рабочий валок и чистящая щетка в случае выполнения рабочего валка и чистящей щетки в S-образной форме с обеих сторон.

Фиг.4а - диаграмма формирования рабочего давления согласно фиг.4

На фиг.1 показана пара рабочих валков 4, 4' при прокате полосы 8 в зазоре валков. Выходящие из зазора валков области поверхности рабочих валков 4, 4' взаимодействуют с вращающимися в противоположном направлении щетками 1, 1а для очистки и очищаются от загрязнений, таких как остатки эмульсии, приставший прокат и частицы окислов. На фигуре показаны соответственно передние стороны рабочих валков 4, 4', а также чистящих щеток 1, 1а. Рабочие валки и чистящие валки выполнены цилиндрическими.

На фиг.2 в виде сбоку показан рабочий валок 4 во взаимодействии с чистящей щеткой 1 цилиндрической формы. Чистящая щетка прижимается к рабочему валку 4 с обеих сторон с усилием прижима FВ/2 и образует при этом прогиб D. Как показано, кроме того, на фиг.2, чистящая щетка включает основную часть 3, предпочтительно из стали, с рабочей частью 2. Эта последняя состоит из гофрированной стальной проволоки.

На фиг.2а показана соответственно диаграмма прогиба вследствие переменного давления прижима между рабочим валком 4 и чистящей щеткой 1, для сравнения в случае мягкой щетки 1' и жесткой щетки, в частности щетки из стальной проволоки 1''.

Диаграмма на фиг.3а показывает, для одной комбинации рабочего валка 4 с S-образным профилем и чистящей щетки 1 цилиндрической формы согласно фиг.3, зону 6 повышенного давления прижима, а также идущую далее зону 7 пониженного давления прижима и соответственно пониженного очищающего действия. Подобная комбинация является, очевидно, нецелесообразной.

В отличие от этого, на диаграмме 4а показано равномерное давление прижима по всей длине чистящей щетки 1.

Подобное оптимальное давление прижима достигается выполнением согласно изобретению рабочего валка 4 с профилем S-образной формы при совместном действии с чистящей щеткой 1 с профилем S-образной формы.

При этом форма профилирования щетки 5, 5' настолько пригнана к форме рабочего валка 4, что для достаточного очищающего действия может быть выбрано минимальное усилие прижима FВ.

При этом форма рабочей части 2 щетки может быть выполнена в соответствии с геометрией рабочего валка 4 по выбору с параболическим профилированием, профилированием в виде произвольного полинома, экспоненциальной функции, тригонометрической функции и тому подобного.

При этом особенно целесообразно, чтобы согласно изобретению прогиб D основной части 3 щетки, а также согласно изобретению тепловая выпуклость бочки рабочего валка 4 компенсировались конформной симметричной бомбировкой рабочей части 2 щетки с учетом влияния жесткости основной части 3 щетки.

В случае сдвига по оси рабочего валка 4 во время работы на обусловленное работой линейное расстояние чистящая щетка для сохранения своего продольного положения относительно валка и в соответствии с его формой сдвигается предпочтительно на такое же линейное расстояние или/и изменяется давление прижима щетки. Чистящая щетка для применения в станах горячей прокатки металлической полосы, в частности алюминиевой полосы, снабжена рабочей частью 2 щетки из гофрированной стальной проволоки.

Так как контур чистящей щетки с самого начала пригнан к контуру рабочего валка и эта пригонка справедлива в любом смещенном по оси положении рабочего валка, всегда созданы условия для по существу однородного давления прижима и тем самым для оптимальной очистки рабочего валка.

1. Способ придания формы щетке (1) для чистки рабочих валков в станах горячей прокатки металлической полосы, в частности, алюминиевой полосы, с рабочей частью (2) щетки, укрепленной на опирающейся концами несущей основной части (3) щетки, при этом для достижения очищающего действия рабочую часть (2) щетки прижимают к валку (4) с регулируемым усилием или с определенной глубиной погружения, отличающийся тем, что форму рабочей части (2) щетки или форму чистящей щетки (1) выбирают в соответствии с геометрией валка (4) с контуром, отвечающим математической полиномиальной функции, экспоненциальной функции или тригонометрической функции.

2. Чистящая щетка для применения в станах горячей прокатки металлической полосы, в частности, алюминиевой полосы, характеризующаяся тем, что рабочая часть (2) щетки выполнена способом по п.1, при этом щетка или ее рабочая часть (2) имеет такой контур, который подогнан к контуру валка, в частности, рабочего валка (4), при этом она имеет контур, отвечающий функции произвольного полинома, экспоненциальной функции или тригонометрической функции.

3. Чистящая щетка по п.2, отличающаяся тем, что по меньшей мере на одном своем опорном конце она снабжена средством для смещения в направлении своей оси или соединена с подвижными рабочими валками.

4. Чистящая щетка по любому из пп.2 и 3, отличающаяся тем, что средство для смещения чистящей щетки предпочтительно синхронизированно соединено со средством для смещения валка, в частности, рабочего валка.

5. Способ функционирования чистящей щетки (1) с рабочей частью (2) щетки, полученной способом по п.1, в станах горячей прокатки металлической полосы, в частности алюминиевой полосы, характеризующийся тем, что форму рабочей части (2) щетки или чистящей щетки (1) подгоняют к форме валка (4) так, что между валком и рабочей частью щетки, соответственно, чистящей щеткой, устанавливается по существу однородное давление прижима по всей длине бочки, предпочтительно в зоне ширины полосы валка с минимальным для достаточного чистящего действия усилием прижима Fb.

6. Способ по п.5, отличающийся тем, что прогиб основной части (3) щетки, а также тепловую выпуклость бочки валка (4) компенсируют соответствующим симметричным изгибом рабочей части (2) щетки с учетом влияния жесткости основной части (3) щетки.

7. Способ по любому из пп.5 и 6, отличающийся тем, что при сдвиге по оси рабочего валка (4) во время работы на обусловленное работой линейное расстояние чистящую щетку (1) для сохранения ее продольного положения относительно валка и в соответствии с его формой сдвигают предпочтительно на такое же линейное расстояние.

8. Способ по п.5, отличающийся тем, что при сдвиге рабочего валка (4) по оси давление прижима щетки согласуют с измененной реальной геометрией валка.