Устройство для изготовления предохранительных хлопающих мембран

Иллюстрации

Показать всеИзобретение относится к листовой штамповке, в частности к устройствам для изготовления предохранительных хлопающих мембран. Шток с грузом поднимают струбциной относительно плоскости ленточной заготовки на высоту, меньшую заданной высоты купола мембраны. Под воздействием сжатого воздуха купол мембраны соприкасается с контактным диском и поднимает груз на заданную высоту, определяемую оптоэлектронным датчиком положения, который управляет пороговым элементом. Изменением величины груза и высоты подъема купола мембран под воздействием груза формируют мембрану с требуемым значением критического давления. Повышается выход годных изделий. 2 з.п. ф-лы, 4 ил., 4 табл.

Реферат

Изобретение относится к устройствам для изготовления предохранительных хлопающих мембран (ПХМ), которые используются для сброса давления в рабочих резервуарах, в частности в системах защиты парогенераторов атомных электростанций.

Предохранительные мембраны работают по принципу сброса давления при его повышении сверхустановленных пределов и представляют собой искусственное ослабление прочности в конструкции предохраняемого аппарата с точно рассчитанным порогом разрушения по давлению. Известны предохранительные хлопающие разрывные мембраны (US 3908684, МПК 7 F16K 17/16, F16K 17/02, дата публикации 1975.09.30 [1]), (US 6604541, МПК 7 F16K 17/16, F16K 17/02, дата публикации 2003.08.12 [2]), (DE 60029950T, МПК 7 F16K 17/16, F16K 17/02, дата публикации 2006.12.07 [3]). Известные ПХМ представляют собой оболочки сферического типа, устойчивые к усталостным разрушениям и работающие при давлении рабочей среды Р порядка 95% от критического давления Рк. ПХМ устанавливается выпуклостью в сторону рабочего давления. При достижении рабочим давлением Р значения Рк мембрана теряет механическую устойчивость, в течение короткого времени (порядка 10 мс) прохлопывается на вогнутую сторону, натыкается на технологические ножи и разрушается, сбрасывая содержимое рабочего резервуара в специальную улавливающую емкость.

Мембраны изготавливают методом штамповки листового материала типа «матрица-пуансон» или методом выдувки давлением рабочей среды (воздуха или жидкости).

Устройство для штамповки листового материала (RU 2025169 С1, МПК 5 B21D 22/10, дата публикации 1994.30.12 [4]) содержит подушку из упругого материала, размещенную в контейнере, матрицу с прижимной поверхностью, прижим, расположенный на подушке. Для обеспечения эффективной работы при штамповке больших партий деталей прижим опирается на скользящий элемент, охватывающий боковые поверхности подушки из упругого материала. Так как разброс толщины листового материала заготовки согласно опытным измерениям составляет порядка 10%, это приводит к снижению повторяемости Рк и выхода годных изделий. Кроме того, для изготовления ПХМ с заданным критическим давлением, которое зависит от высоты купола, требуется изменение высоты штампа, что не может быть реализовано в производственных условиях.

Известное устройство для штамповки давлением рабочей среды (Исаченков Е.И. Штамповка резиной и жидкостью, М.: Машгиз, 1967, с.165, 166, рис.87 [5]) содержит две полые рабочие камеры, образующие замкнутый объем и разделенные прижимом, одна из которых сообщена с источником рабочего давления, а другая содержит узел противодавления, соединенный с независимым источником давления. Изготовление мембран в процессе выдувки позволяет исключить влияние технологического несовершенства штампа при его изнашивании и изменять высоту купола мембраны. Однако сложность регулирования кривизны поверхности снижает повторяемость формы мембраны и, следовательно, повторяемость критического давления Рк.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для штамповки давлением рабочей среды (SU 576143, М. кл.2 B21D 22/10, B21D 26/02, дата публикации 15.10.1977 [6]), принимаемое за прототип, в котором ПХМ изготавливаются выдувкой из листового металла. Устройство-прототип содержит первую рабочую камеру, которая соединена через впускной и выпускной электропневмоклапаны с источником рабочего давления и на которой с помощью прижима установлена заготовка, вторую рабочую камеру, внутри которой размещен узел противодавления, выполненный в виде полого корпуса, закрытого гибкой оболочкой и соединенного с независимым источником давления. На гибкой оболочке закреплены датчики контроля кривизны заготовки, которые соединены с блоком управления электропневмоклапанами. Под воздействием рабочего давления заготовка (листовой металл) выдувается и приобретает куполообразную форму. В момент контакта заготовки и гибкой оболочки между ними возникают силы взаимодействия, характер распределения и величина которых зависят от регулируемых параметров: давления формообразования и противодавления, жесткости оболочки и жесткости заготовки. Изменением противодавления и жесткости оболочки достигаются различные отклонения кривизны центрального участка изготавливаемой мембраны для придания ей формы, близкой к сферической. Однако получить идеальную сферическую оболочку невозможно из-за того, что листовой металл имеет неодинаковую толщину и датчики кривизны и датчики давления имеют погрешность измерения, что влияет на процесс формирования мембраны и приводит к тому, что выход годных мембран в устройстве-прототипе составляет не более 20%, остальные же 80% прохлопываются при тестировании. Это происходит потому, что участок наибольшей деформации купола у тестируемых мембран смещается относительно его вершины в произвольном направлении. В результате экспериментов, проведенных авторами заявляемого изобретения, было установлено, что максимальное значение деформации купола мембраны перед прохлопыванием составляет не более 0,2 мм при диаметре основания мембраны 200 мм и участок наибольшей деформации имеет размер не более 2-3 мм. Так как датчик перемещения, используемый при тестировании ПХМ, устанавливается на вершине купола мембраны, то изменение местоположения участка наибольшей деформации приводит к тому, что он выходит из зоны действия датчика перемещения, что приводит к потере контроля над мембраной, то есть к ее прохлопыванию.

Техническим результатом предлагаемого изобретения является повышение выхода годных изделий до 90% за счет формирования на вершине купола мембраны в процессе изготовления локального участка нарушения геометрической формы под воздействием груза, высота подвеса которого устанавливается прецизионным датчиком положения.

Такое точечное воздействие на вершину купола ПХМ позволяет создать концентратор механического напряжения на ее вершине и проводить контроль величины деформации этого участка в процессе тестирования датчиком перемещения, установленным точно на вершине купола и, следовательно, обеспечить 100% прогноз значения критического давления и на порядок уменьшить влияние технологических несовершенств, связанных с неоднородностью свойств листового материала заготовки.

Указанный технический результат достигается тем, что устройство для изготовления предохранительных хлопающих мембран содержит блок управления, две рабочие камеры, образующие замкнутый объем и разделенные прижимом, одна из которых сообщена через впускной электропневмоклапан с источником рабочего давления и выпускным электропневмоклапаном, а вторая содержит узел противодавления, расположенный по оси симметрии рабочих камер.

Согласно изобретению узел противодавления содержит цилиндрический корпус, жестко закрепленный на поверхности второй рабочей камеры, на его верхнем торце закреплены две направляющие стойки, на которых расположены одна над другой две подвижные струбцины с возможностью перемещения по направляющим стойкам и снабженные фиксирующими винтами, в сквозном центральном отверстии верхней струбцины установлен оптоэлектронный датчик положения, содержащий источник излучения и приемник излучения, между которыми расположена подвижная измерительная планка с калиброванным отверстием для светового потока, соединенная через муфту с подвижным штоком, расположенным во входном отверстии второй рабочей камеры, на нижнем конце которого закреплена контактная площадка в форме диска, на которой расположен груз, нижняя струбцина снабжена упором в виде металлической пластины с пазом для захода в нее подвижного штока, блок управления выполнен с возможностью измерения высоты подъема груза над поверхностью заготовки, остановки процесса изготовления мембраны при попадании светового потока от источника излучения через калиброванное отверстие на приемник излучения с одновременным сбросом рабочего давления. Вход блока управления соединен с выходом приемника излучения, первый выход - с входом источника излучения, второй выход соединен с управляющим входом впускного электропневмоклапана, а третий выход соединен с управляющим входом выпускного электропневоклапана.

Другое отличие состоит в том, что блок управления содержит пороговый элемент, вход которого подключен к приемнику излучения, а выход соединен с базами двух транзисторных ключей, коллекторы которых соединены с индикаторными светодиодами, два разнополярных источника питания, источник питания положительной полярности соединен через выключатели с управляющими входами впускного и выпускного электропневмоклапанов, с источником излучения и через резисторный делитель с приемником излучения, источник питания отрицательной полярности через второй резисторный делитель подключен к входу порогового элемента.

Другое отличие состоит в том, что в качестве источника излучения использован полупроводниковый лазер.

Сущность изобретения поясняется чертежами.

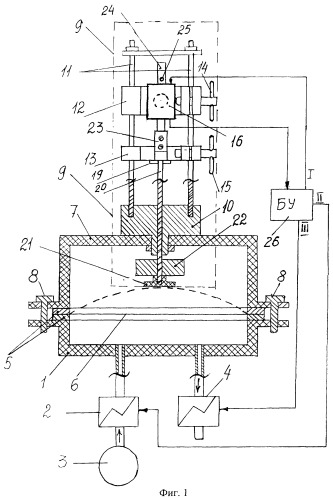

На фиг.1 изображен схематический чертеж устройства для изготовления ПХМ.

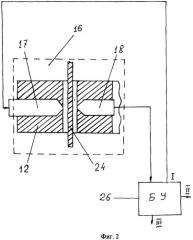

На фиг.2 изображен оптоэлектронный датчик положения, вид сбоку.

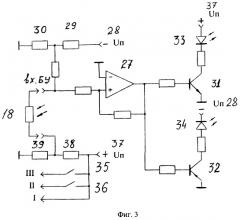

На фиг.3 приведена электрическая схема блока управления.

На фиг.4 приведен график зависимости функции W=f(P), кривая 1 перемещения W (мкм) купола мембраны от давления Р (МПа) при тестировании мембраны способом неразрушающего контроля. Прямая 2 ограничивает интервал [0-Рк) допустимых значений рабочего давления. Прямая 3 ограничивает интервал [Ро-Рк) неограниченного роста производной функции W=f(P). Прямая 4 - касательная к кривой 1 в точке P=P1, которая находится в интервале Ро<P1<Рк.

В таблице 1 приведены результаты испытаний ПХМ-1 при критическом давлении

Рк1=0,245 МПа, толщине заготовки a1=0,3 мм и усредненной высоте купола hcp=35 мм при температуре Тк=20°С.

В таблице 2 приведены результаты испытаний ПХМ-1 при критическом давлении

Рк1=0,245 МПа, толщине заготовки a1=0,3 мм, hcp=36,5 мм при температуре T1=250°C.

В таблице 3 приведены результаты испытаний ПХМ-2 при критическом давлении

Рк2=0,432 МПа, a2=0,4 мм, hcp=35,5 мм при температуре Тк=400°С.

В таблице 4 приведены результаты испытаний ПХМ-2 при критическом давлении Рк2=0,432 МПа, а2=0,4 мм, hcp=35,5 мм при температуре Тк=400°С.

Устройство для изготовления ПХМ (фиг.1) содержит рабочую камеру 1, которая сообщена через впускной электропневмоклапан 2 с источником рабочего давления 3 и через выпускной электропневмоклапан 4 с окружающей средой. С помощью прижима 5 пластина-заготовка 6, вырезанная из металлической ленты, зажата по всему периметру между рабочей камерой 1 и второй рабочей камерой 7 болтами 8. Узел противодавления 9 (фиг.1, 2) содержит цилиндрический корпус 10 и направляющие стойки 11, подвижные верхнюю 12 и нижнюю 13 струбцины с фиксирующими винтами 14, 15. В сквозном центральном отверстии верхней струбцины 12 установлен оптоэлектронный датчик положения 16, содержащий источник излучения 17 и приемник излучения 18, (фиг.2). Нижняя струбцина 13 снабжена упором 19 в виде металлической пластины с пазом для захода в нее подвижного штока 20, на нижнем конце которого закреплена контактная площадка в форме диска 21 с расположенным на ней грузом 22. Верхний конец штока 20 через муфту 23 соединен с измерительной планкой 24, которая имеет калиброванное отверстие 25. Блок управления 26 выполнен с возможностью измерения высоты подъема груза 22 над поверхностью заготовки 6, остановки процесса изготовления при попадании светового потока от источника излучения 17 через калиброванное отверстие 25 на приемник излучения 18 с одновременным сбросом рабочего давления. Для выполнения этих функций блок управления 26 (фиг.3) содержит пороговый элемент 27, вход которого подключен к источнику питания отрицательной полярности 28 через резисторный делитель 29, 30 и к приемнику излучения 18 (фиг.2, 3). Выход порогового элемента 27 подключен к базам транзисторных ключей 31, 32, коллекторной нагрузкой которых являются светодиоды 33, 34. Выключатели 35, 36 выпускного 4 и впускного 2 электропневмоклапанов соответственно подключены к источнику питания положительной полярности 37 и к третьему и второму выходам блока управления 26. Резисторный делитель 38, 39 подключен к источнику питания положительной полярности 37 и к приемнику излучения 18. Резисторные делители 29, 30 и 38, 39 предназначены для защиты от перегрузки по входу порогового элемента 27. Первый выход блока управления 26 соединен с входом источника излучения 17 (фиг.2), второй выход - с управляющим входом впускного электропневмоклапана 2, а третий выход соединен с управляющим входом выпускного электропневмоклапана 4.

Перед началом работы заготовку 6 зажимают в прижим 5 между рабочими камерами 1 и 7 болтами 8. Затем упор 19 вводят в контакт с муфтой 23. Винтом 15 нижнюю струбцину 13 освобождают от фиксации и вместе со штоком 20 и закрепленным на нем грузом 22 опускают по направляющим стойкам 11 на заготовку 6. В этот момент измерительная планка 24 перекрывает путь световому лучу от источника излучения 17 к приемнику 18, пороговый элемент 27 находится в исходном положении с отрицательным напряжением на выходе, транзистор 31 заперт, транзистор 32 открыт и включен светодиод 32. Затем винтом 14 освобождают от фиксации верхнюю струбцину 12 и перемещают ее по направляющим стойкам 11 вдоль измерительной планки 24 до тех пор, пока калиброванное отверстие 25 размером 0,5 мм для получения светового пятна заданного размера на приемнике излучения 18 не окажется между источником излучения 17 и приемником 18. В этот момент световой луч от источника излучения 17, (полупроводникового лазера) попадает на приемник излучения 18 (фоторезистор), в блоке управления 26 (фиг.3) срабатывает пороговый элемент 27, на его выходе появляется положительное напряжение, транзистор 32 запирается, открывается транзистор 31 и загорается светодиод 33. Это свидетельствует о том, что струбцина 12 заняла исходное положение, в котором ее фиксируют винтом 14. Затем упор 19 выводят из контакта с муфтой 23, тем самым освобождают нижнюю струбцину 13 для свободного перемещения, приводят ее в контакт с верхней струбциной 12 и фиксируют. После этого верхнюю струбцину 12 освобождают от фиксации и поднимают ее относительно нижней струбцины 13 на высоту hk, соответствующую требуемой высоте купола мембраны, и опять фиксируют. При этом пороговый элемент 27 переходит в исходное состояние, отпирается транзистор 32 и включается светодиод 32. Затем нижнюю струбцину 13 освобождают от фиксации и перемещают по направляющим стойкам 11 таким образом, чтобы упор 19 оказался ниже муфты 23. Затем упор 19 вводят в контакт с муфтой 23 и вместе со штоком 20 и расположенным на нем грузом 22 поднимают над заготовкой 6 на высоту h1<hk и фиксируют винтом 15. Выключатель 36 замыкают на блоке управления 26, что приводит к срабатыванию впускного электропневмоклапана 2 и подаче воздуха от источника рабочего давления 3 в рабочую камеру 1, где начинается процесс выдувки мембраны. При этом мембрана выдувается без противодавления до высоты купола h1, на которой происходит касание куполом выдуваемой мембраны контактного диска 21. Дальнейшее формообразование мембраны до высоты hk идет под воздействием противодавления со стороны груза 22, и, таким образом, купол мембраны под давлением груза проходит расстояние hk-h1. В этот момент на вершине купола мембраны формируется концентратор напряжения, который задает место расположения участка наибольшей деформации точно на вершине купола при проведении на ней контрольных испытаний внешним давлением. По достижению куполом мембраны высоты hk калиброванное отверстие 25 на измерительной планке 24 оказывается на одной линии между источником излучения 17 и приемником излучения 18, в этот момент в блоке управления 26 срабатывает пороговый элемент 27, отпирается транзистор 31 и загорается светодиод 33. Выключатель 36 размыкают и выключают впускной электропневмоклапан 2. Затем замыкают выключатель 35 и срабатывает выпускной электропневмоклапан 4, который сбрасывает давление в рабочей камере 1. Процесс изготовления ПХМ на этом заканчивается. Изменяя величину груза 22 в устройстве противодавления 9 и величину hk-h1, можно изменять величину критического давления Рк выдуваемой мембраны, а также, если необходимо, подвергать ее повторной выдувке, что позволяет обеспечить попадание значений Рк в заданные допустимые пределы и приводит, как показали производственные испытания, к увеличению выхода годных мембран до 90%.

Достижение мембраной формы, близкой к сферической, как у прототипа, не может обеспечить расположение участка максимальной деформации купола мембраны при тестировании точно на ее вершине, где располагают датчик деформации, поэтому часть мембран прохлопываются при испытании, так как в этом случае датчик перемещения, используемый при тестировании, регистрирует перемещение всей поверхности мембраны, которая практически имеет линейную форму зависимости перемещения купола от давления. При линейной форме этой зависимости разработчик не имеет критериев для остановки роста давления в процессе тестирования. Мембрана достигает критического давления и прохлопывается. Концентратор напряжения на вершине купола представляет собой некоторое искусственно созданное технологическое несовершенство, влияние которого на параметры мембраны на порядок выше влияния других технологических несовершенств, в частности неодинаковости по толщине листового проката, из которого выдувается мембрана, неодинаковости прижима по периметру основания заготовки и т.д. Использование этого приема позволяет изготавливать мембраны, у которых участок наибольшей деформации при тестировании находится точно на вершине купола и кривая 1 зависимости W=f(P) (фиг.4) имеет явно выраженный нелинейный участок в интервале давлений Ро-Рк, что позволяет с высокой точностью тестировать мембрану. Воздействие на мембрану с помощью узла противодавления называют «артификацией» [7]. Мембрана, не подвергнутая артификации при выдувке, ведет себя как упругий элемент в процессе тестирования, то есть ее купол линейно перемещается с увеличением давления. При достижении мембраной состояния, предшествующего критическому, на ее поверхности возникает быстротекущий процесс (порядка 0,02 сек) образования вмятин потери устойчивости [7]. Если в этот момент не сбросить давление, происходит прохлопывание мембраны. Поэтому мембраны, изготовленные без артификации, испытывают разрушающим способом путем выборочного прохлопывания. В способе неразрушающего контроля, основанном на оценке нелинейности зависимости функции W=f(P) используется свойство неограниченного роста производной функции W=f(P) при приближении величины давления Р на купол мембраны к критическому давлению Рк. Как следует из графика зависимости W=f(P) (фиг.4) кривая 1 асимптотически приближается с ростом давления Р к прямой 2 (Р=Рк), а производная функции W=f(P) и соответственно tgα неограниченно возрастает с ростом давления, где угол α образован касательной 4 к кривой 1 в точке P=P1 и осью абсцисс. Опытным путем установлено, что интервал неограниченного роста производной начинается от давления Р=0,95 Рк, граница этой области обозначена прямой 3 (Р=Ро). Начиная от значения Р=Ро до значения Р=Рк кривая 1 имеет некоторый пологий участок, на котором наблюдается рост перемещения купола мембраны при постоянном давлении, т.е. мембрана находится в предкритическом состоянии. Этот процесс длится в течение нескольких секунд и, если не сбросить давление в этот момент, мембрана прохлопывается. Таким образом, задача испытателя мембраны заключается в соблюдении двух противоположных требований: во-первых, как можно ближе подвести рабочее давление Р к критическому значению Рк, и во-вторых, вовремя остановить подъем давления, чтобы не прохлопнуть мембрану. Для решения этой задачи физические величины: давление и перемещение преобразуются с помощью датчиков в электрические напряжения, которые, в свою очередь, с помощью аналогово-цифровых преобразователей преобразуются в двоичный код и вводятся в компьютер. Сброс данных в компьютер происходит в режиме реального времени в процессе тестирования мембраны. При обработке данных постоянно вычисляется tgα, и, как только он достигает некоторой заданной величины, дается команда на остановку подъема давления. Давление P1 на купол мембраны в момент остановки соответствует интервалу Ро≤P1<Рк, следовательно, будет отличаться от Рк на некоторую величину ΔP=Рк-P1. Задавая различные значения tgα разность ΔР стремятся сделать как можно меньше, для этого несколько мембран прохлопывается в процессе тестирования и определяются среднестатистические Рк и tgα. Таким образом устанавливают то максимальное значение tgα, которое допустимо задавать при проведении неразрушающего контроля. Степень приближения P1 к Рк определяет погрешность прогноза критического давления.

На действующем макетном варианте заявляемого устройства были изготовлены и испытаны методом неразрушающего контроля 44 мембраны, разбитые на четыре партии по 11 штук в каждой. Мембраны из нержавеющей стали марки 12Х18Н9 имели диаметр Dу=200 мм 12X18H9. Высота подъема мембран h изменялась в пределах 35-36.5 мм. Толщины исходных пластинок-заготовок a1=0,3 и а2=0,4 мм. Требуемые номиналы давлений срабатывания Рк для этих толщин составляли соответственно P1=0,245 и Р2=0,432 МПа. Для оценки стабильности Рк испытания проводились как при комнатной температуре Тк=20°С, так и при нагреве до T1=250°C мембран первого типа ПХМ-1, a1=0,3 и Т2=400°С мембран второго типа ПХМ-2, а2=0,4 (табл.1-4). Погрешности определения Рк для обоих типов мембран допускались в пределах ±0,015 МПа. Настройка на заданное Рк осуществлялась на заявляемой установке подбором высоты купола относительно основания и величиной груза. Результаты испытаний этих двух партий мембран, включающих доведение части из них до срабатывания, показали, что фактическое давление срабатывания мембран отличается от прогнозируемого в среднем не более чем на 3% и укладывается в диапазоне заданных допусков. Большинство мембран третьей и четвертой партий укладываются в интервал отклонений прогнозируемого давления от требуемого в 2%. При производстве мембран экземпляры, выходящие за допуск, доводятся до кондиции дополнительной выдувкой, что позволяет довести количество годных мембран до 90%.

| Таблица 1Результаты испытаний ПХМ-1, Рк1=0,245 МПа, толщина заготовки a1=0,3 мм, усредненная высота купола hcp=35 мм при температуре Тк=20°С. | ||

| № ПХМ | Прогнозируемое давление срабатывания (МПа) | Фактическое давление срабатывания (МПа) |

| 12 | 0,2400,237 | -- |

| 3 | 0,241 | - |

| 4 | 0,248 | - |

| 5 | 0,248 | - |

| 6 | 0,245 | - |

| 7 | 0,235 | 0,232 |

| 8 | 0,251 | 0,251 |

| 9 | 0,247 | 0,248 |

| 10 | 0,238 | 0,235 |

| 11 | 0,238 | 0,234 |

| Таблица 2Результаты испытаний ПХМ-1, Рк1=0,245 МПа, толщина заготовки a1=0,3 мм, hcp=36,5 мм при температуре T1=250°C | ||

| № ПХМ | Прогнозируемое давление срабатывания (МПа) | Фактическое давление срабатывания (МПа). |

| 12 | 0,2350,240 | -- |

| 3 | 0,245 | - |

| 4 | 0,239 | - |

| 5 | 0,239 | - |

| 6 | 0,238 | - |

| 7 | 0,247 | 0,240 |

| 8 | 0,245 | 0,239 |

| 9 | 0,252 | 0,247 |

| 10 | 0,239 | 0,235 |

| 11 | 0,240 | 0,238 |

| Таблица 3Результаты испытаний для ПХМ-2, Рк1=0,432 МПа, а2=0,4 мм, hcp=35,5 мм при температуре Тк=400°С | ||

| № ПХМ | Прогнозируемое давление срабатывания (МПа) | Фактическое давление срабатывания (МПа) |

| 12 | 0,4350,431 | -- |

| 3 | 0,440 | - |

| 4 | 0,435 | - |

| 5 | 0,431 | - |

| 6 | 0,431 | - |

| 7 | 0,435 | 0,440 |

| 8 | 0,441 | 0,435 |

| 9 | 0,436 | 0,433 |

| 10 | 0,441 | 0,440 |

| 11 | 0,443 | 0,437 |

| Таблица 4результаты испытаний ПХМ-2, Рк1=0,432 МПа, а2=0,4 мм, h=35,5 мм при температуре Тк=400°С | ||

| № ПХМ | Прогнозируемое давление срабатывания (МПа) | Фактическое давление срабатывания (МПа) |

| 12 | 0,4420,436 | -- |

| 3 | 0,437 | - |

| 4 | 0,433 | - |

| 5 | 0,441 | - |

| 6 | 0,443 | - |

| 7 | 0,441 | 0,443 |

| 8 | 0,431 | 0,440 |

| 9 | 0,422 | 0,435 |

| 10 | 0,423 | 0,431 |

| 11 | 0,443 | 0,433 |

Источники информации

1. US 3908684, МПК 7 F16K 17/16, F16K 17/02, дата публ. 1975.09.30.

2. US 6604541, МПК 7 F16K 17/16, F16K 17/02, дата публ. 2003.08.12.

3. DE 60029950 T, МПК 7 F16K 17/16, F16K 17/02, дата публ. 2006.12.07.

4. RU 2025169 С1, МПК 5 B21D 22/10, дата публ. 1994.12.30.

5. Исаченков Е.И. Штамповка резиной и жидкостью. М., Машгиз, 1967, с.165,166, рис.87.

6. SU 576143 М. кл.2 B21D 22/10, B21D 26/02, дата публ. 15.10.1977 - прототип.

7. Пьянков Б.Г., Какурин A.M., Юдин А.С. Экспериментальные и теоретические основы артификации предохранительных хлопающих мембран. Известия Высших учебных заведений, изд-во СКНЦ ВШ, г.Ростов-на-Дону, №2, 1999, с.22-24.

1. Устройство для изготовления предохранительных хлопающих мембран, содержащее блок управления, две рабочие камеры, образующие замкнутый объем и разделенные прижимом, одна из которых сообщена через впускной электропневмоклапан с источником рабочего давления и выпускным электропневмоклапаном, а вторая содержит узел противодавления, расположенный по оси симметрии рабочих камер, отличающееся тем, что узел противодавления содержит цилиндрический корпус, жестко закрепленный на поверхности второй рабочей камеры, на его верхнем торце закреплены две направляющие стойки, на которых расположены одна над другой две подвижные струбцины с возможностью перемещения по направляющим стойкам и снабженные фиксирующими винтами, в сквозном центральном отверстии верхней струбцины установлен оптоэлектронный датчик положения, содержащий источник излучения и приемник излучения, между которыми расположена подвижная измерительная планка с калиброванным отверстием для светового потока, соединенная через муфту с подвижным штоком, расположенным во входном отверстии второй рабочей камеры, на нижнем конце которого закреплена контактная площадка в форме диска, на которой расположен груз, нижняя струбцина снабжена упором в виде металлической пластины с пазом для захода в нее подвижного штока, блок управления выполнен с возможностью измерения высоты подъема груза над поверхностью заготовки, остановки процесса изготовления при попадании светового потока от источника излучения через калиброванное отверстие на приемник излучения с одновременным сбросом рабочего давления, вход блока управления соединен с выходом приемника излучения, первый выход с входом источника излучения, второй выход соединен с управляющим входом впускного электропневмоклапана, а третий выход соединен с управляющим входом выпускного электропневоклапана.

2. Устройство по п.1, отличающееся тем, что блок управления содержит пороговый элемент, вход которого подключен к приемнику излучения, а выход соединен с базами двух транзисторных ключей, коллекторы которых соединены с индикаторными светодиодами, два разнополярных источника питания, источник питания положительной полярности соединен через выключатели с управляющими входами впускного и выпускного электропневмоклапанов, с источником излучения и через резисторный делитель с приемником излучения, источник питания отрицательной полярности через второй резисторный делитель подключен к входу порогового элемента.

3. Устройство по п.1, отличающееся тем, что в качестве источника излучения использован полупроводниковый лазер.