Система бесслиткового литья металла

Иллюстрации

Показать всеИзобретение относится к области литейного производства. Система содержит охлаждающий каркас, расположенный вокруг периметра литейной полости. Каркас содержит первое множество выходных отверстий для хладагента, предназначенных для выпуска на втором конце первого выходного потока хладагента с первой выходной скоростью хладагента в направлении первой части поверхности формируемой отливки, второе множество выходных отверстий для хладагента, предназначенных для выпуска потока хладагента со второй выходной скоростью хладагента в направлении второй фрагментарной части поверхности отливки. Первый расход хладагента приблизительно равен второму расходу хладагента. Первая выходная скорость хладагента меньше второй выходной скорости хладагента. Достигается уменьшение торцевого коробления отливок во время литья. 6 н. и 32 з.п. ф-лы, 29 ил., 2 табл.

Реферат

Ссылка на родственную заявку

Данная заявка не претендует на приоритет никакой другой заявки.

Область техники, к которой относится изобретение

Данное изобретение относится к системе для литья расплавленного металла формы для использования при литье железных и нежелезных отливок. В частности, данное изобретение предлагает охлаждающую систему, в которой по существу сохраняется приблизительно одинаковый расход через входные отверстия или дроссели для хладагента при одновременном уменьшении переноса тепла или охлаждения на выборочных частях поверхности отливки, за счет чего уменьшается торцевое коробление и/или любые другие нежелательные эффекты, возникающие во время литья отливок и металлов.

Уровень техники

Металлические заготовки, бруски и другие литейные детали обычно формируют в процессах литья, в которых используется вертикально ориентированная литейная форма, расположенная над большой литейной ямой ниже уровня пола установки для литья металла, хотя данное изобретение можно также использовать в горизонтальных литейных формах. Нижний компонент вертикальной литейной формы является начальным блоком (затравкой). Когда начинается процесс литья, начальные блоки находятся в своем самом верхнем положении и в литейных формах. При заливке металла в отверстие или полость литейной формы и охлаждении (обычно водой) начальный блок медленно опускается с заданной скоростью с помощью гидравлического цилиндра или другого устройства. При опускании начального блока затвердевший металл или алюминий проходит через основание литейной формы и формируются слитки, круг или заготовки с различной геометрией, которые в данном случае можно также называть отливками.

Хотя изобретение применимо в целом к литью металлов, включая, не в качестве ограничений, алюминий, латунь, свинец, цинк, магний, медь, сталь и так далее, приводимые примеры и раскрытый предпочтительный вариант выполнения можно применять для алюминия, и поэтому понятие алюминий используется для облегчения во всем описании, хотя изобретение относится в более общем случае к различным металлам. Этот тип литья, в котором текучая среда (газ или жидкость) воздействуют непосредственно на появляющуюся отливку, обычно называется бесслитковым литьем или литьем с непосредственным охлаждением.

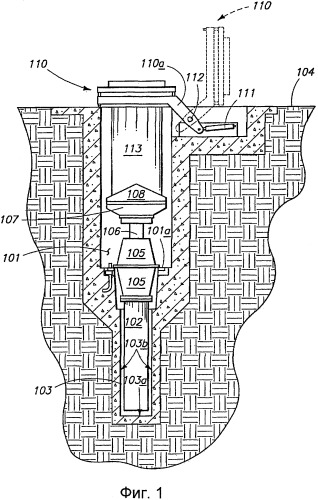

Хотя имеются варианты выполнения вертикальной литейной системы, на Фиг.1 показан только один пример. Как показано на Фиг.1, вертикальное литье алюминия обычно происходит ниже уровня пола цеха в литейной яме. Непосредственно под днищем 101а литейной ямы находится кессон 103, в котором расположен цилиндрический стакан 102 гидравлического цилиндра.

Как показано на Фиг.1, компоненты нижней части типичного устройства для вертикального литья алюминия, показанные внутри литейной ямы 101 и кессона 103, являются стаканом 102 гидравлического цилиндра, толкателем 106, установочным базовым корпусом 105, столом 107 и основанием 108 начального блока (называемым также начальной головкой, затравкой или нижним блоком), показанные все в вертикальной проекции под полом 104 литейного цеха.

Установочный базовый корпус 105 установлен на днище 101а литейной ямы 101, ниже которого расположен кессон 103. Кессон 103 ограничен боковыми стенками 103b и своим днищем 103а.

Типичный узел 110 стола литейной формы, также показанный на Фиг.1, выполнен с возможностью наклона с помощью гидравлического цилиндра 111, толкающего рычаг 110а наклона стола литейной формы, так что он поворачивается вокруг точки 112 и за счет этого поднимает и поворачивает узел главной литейной рамы, как показано на Фиг.1. Имеются также каретки стола литейной формы, которые позволяют перемещать узел стола литейной формы в положение литья и из него над литейной ямой.

На Фиг.1 дополнительно показан стол 107 и основание 108 начального блока, частично опущенные в литейную яму 101 с частично сформированной заготовкой или отливкой 113. Отливка 113 находится на основании 108 начального блока, которое может включать начальную головку или нижний блок, который обычно (но не всегда) установлен на основании 108 начального блока, при этом все они известны из уровня техники и не требуют подробного изображения или описания. Хотя для элемента 108 используется понятие начальный блок, следует отметить, что понятия нижний блок и начальная головка также используются в промышленности для обозначения элемента 108, при этом понятие нижний блок обычно используется при отливке заготовки, а начальная головка - при отливке бруска.

Хотя основание 108 начального блока на Фиг.1 включает лишь один начальный блок 108 и пьедестал 105, на каждом основании начального блока, обычно их устанавливается несколько, и они одновременно используются для отливки брусков, специальных форм или заготовок при опускании начального блока во время процесса литья, как показано на других фигурах и известно из уровня техники.

Когда гидравлическая жидкость вводится в гидравлический цилиндр с достаточным давлением, толкатель 106 и, следовательно, начальный блок 108 поднимаются до желаемого уровня подъема для процесса литья, который достигается, когда начальные блоки находятся внутри узла 110 стола литейной формы.

Опускание начального блока 108 осуществляется посредством выпуска гидравлической жидкости из цилиндра с заданной скоростью, за счет чего опускается толкатель 106 и, следовательно, начальный блок с заданной и управляемой скоростью. Литейная форма контролируемо охлаждается во время процесса для затвердевания появляющихся брусков или заготовок, обычно с использованием средств водяного охлаждения.

Имеются различные литейные формы и технологии литья, которые предусматривают использование литейных столов и известны для специалистов в данной области техники, и ни одна из них специально не требуется для реализации различных вариантов данного изобретения.

Литейные столы имеют различные размеры и конфигурации в соответствии с многочисленными имеющими различные размеры и конфигурации литейными ямами, над которыми располагаются литейные столы. Поэтому требования к литейным столам для соответствия частному применению зависят от многих факторов, некоторые из которых включают размеры литейной ямы, места расположения источников воды и особенности работы литейной ямы.

Верхняя сторона типичного литейного стола соединена или взаимодействует с системой распределения металла. Обычный литейный стол также соединен с литейными формами, которые размещены в нем.

Когда металл разливается с использованием вертикальной литейной формы непрерывного литья, то расплавленный металл охлаждается в литейной форме и непрерывно появляется из нижнего конца литейной формы при опускании основания начального блока. Появляющаяся заготовка, брусок или другая конфигурация должна быть в достаточной степени затвердевшей, для того чтобы сохранять желаемую форму. Между появляющимся затвердевшим металлом и проницаемой кольцевой стенкой обычно имеется воздушный зазор. Под ним имеется также литейная воздушная полость между опускающимся затвердевшим металлом и нижней частью литейной формы и соответствующим оборудованием.

Поскольку в процессах литья обычно используются текучие среды, включая смазочные материалы, то имеются каналы и/или трубки, предназначенные для подачи текучей среды в желаемые места вокруг полости литейной формы. Хотя во всем данном описании будет использоваться понятие «смазочный материал», понятно, что это также означает текучие среды всех типов, смазывающих или нет, и могут включать также проводящие составы.

Работа внутри и вокруг литейной ямы и расплавленного металла может быть потенциально опасной и желательно непрерывно находить пути для повышения безопасности и минимизации опасности или возможности несчастных случаев, которым подвергаются операторы оборудования.

«Торцевые коробления» являются известным и нежелательным явлением, возникающим во время литья некоторых металлов и/или отливке некоторых форм, и оно обычно вызывается сжатием некоторых частей отливаемых деталей относительно других частей. Чрезмерное торцевое коробление может приводить к выбросам или выплескиваниям расплавленного металла во время процесса формования, что требует немедленной остановки литья. При литье различных форм и заготовок, в частности, из металлических сплавов, которые имеют более низкую теплопроводность, тенденция к проявлению торцевого коробления проявляется более часто и более сильно. Например, каждый сплав имеет специфическую область перехода от ликвидуса к солидусу и различную теплопроводность. Некоторые из сплавов, такие как сплавы, имеющие более высокое содержание магния, имеют также малые теплопроводности. В результате, достаточно сложно создавать равномерный барьер водяного пара или пленочный барьер. Центр этих слитков имеет тенденцию к более раннему пузырьковому кипению, чем остальной слиток, что нежелательно.

Желательно удерживать более высокую температуру металла в центральных частях поверхности отливаемого слитка для уменьшения температурных градиентов и уменьшения степени и/или величины торцевого коробления.

Предпринимались многочисленные попытки уменьшить степень и/или величину торцевых короблений. Однако заявителю не известны такие попытки или решения, при которых сохраняют относительно постоянный расход через различные изменяемые выходные отверстия для хладагента. Например, одно решение имело целью увеличение охлаждения в четвертных частях отливки за счет увеличения поперечного сечения дроссельных и распылительных отверстий с целью увеличения охлаждения в этих зонах для уменьшения градиента между этими зонами и центральными частями поверхности. Увеличение потока через более крупные отверстия только в четвертных частях может приводить к другим нежелательным эффектам.

Процессы литья и охлаждения оставляют следы, которые специалисты в данной области техники называют «паровыми пятнами», которые проявляются в виде рельефа или выступов на наружной поверхности отливки после литья, и чем выше паровое пятно в любой данной части отливки, такой как четвертная часть или центральная часть поверхности, от низа отливки, тем дольше эта часть оставалась при высокой температуре. Поэтому при литье слитков, в качестве одного примера, желательно иметь рельеф паровых пятен, в котором паровые пятна выше в центральных частях поверхности (фрагментарных частях) отливки, чем в направлении концов или в так называемых четвертных частях. При литье других форм может быть желательным иметь одно паровое пятно в положении первой части поверхности, а второе паровое пятно - в положении второй части поверхности. В действительности могут быть желательными несколько различных рельефов или высот паровых пятен для конкретной отливки, и данное изобретение обеспечивает возможность выполнения этого.

Согласно одному аспекту данного изобретения целью изобретения является создание улучшенной системы охлаждения для отливок определенной формы или определенных составов металла или сплава. Как прототип рассматривается решение RU 2152287.

Целью некоторых вариантов выполнения данного изобретения является создание системы охлаждения, которая оставляет паровое пятно, которое больше по величине, или проходит выше в центральных частях поверхности отливке, чем в концевых или в четвертных частях.

Целью некоторых вариантов выполнения данного изобретения является создание системы охлаждения и литья, которая уменьшает торцевое коробление, даже для металлических сплавов с относительно низкой теплопроводностью.

Краткое описание чертежей

Ниже приводится описание вариантов выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

Фиг.1 - в вертикальной проекции: вертикальная литейная яма, кессон и устройство для литья металла, в котором можно использовать изобретение;

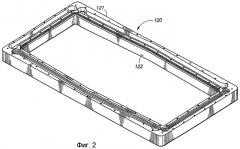

Фиг.2 - пример корпуса литейной формы с полостью литейной формы, в изометрической проекции на виде сверху;

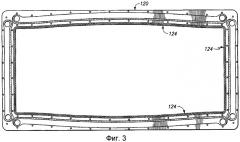

Фиг.3 - пример корпуса литейной формы с полостью литейной формы, показанной на Фиг.2, на виде снизу;

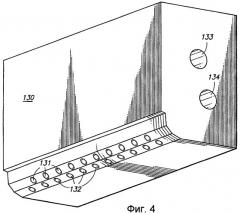

Фиг.4 - часть корпуса литейной формы с двумя расположенными на нем комплектами выходных отверстий для хладагента, в изометрической проекции;

Фиг.5 - частичный разрез части литейной формы, согласно уровню техники, по патенту США № 5582230, иллюстрирующий два выходных отверстия для подачи хладагента к отливке;

Фиг.6 - частичный разрез части литейной формы, иллюстрирующий используемый в ней вариант выполнения изобретения;

Фиг.7 - частичный разрез части литейной формы, иллюстрирующий подгонку существующего выходного отверстия для хладагента посредством высверливания выходного конца отверстия с целью увеличения его диаметра на его выходном конце;

Фиг.8 - разрез отливки в изложнице и ее одна четвертых частей на опорной платформе, на виде сверху;

Фиг.9 - частичный разрез отливки в виде заготовки, иллюстрирующий вариант выполнения данного изобретения;

Фиг.10 - частичный разрез, иллюстрирующий паровые пятна и торцевое коробление на отливке заготовки, в вертикальной проекции;

Фиг.11 - другой вариант выполнения данного изобретения, в вертикальной проекции;

Фиг.12 -вариант выполнения данного изобретения, в вертикальной проекции;

Фиг.13 - разрез выходного отверстия для хладагента, которое можно использовать в одном варианте выполнения данного изобретения;

Фиг.14 - разрез выходного отверстия для хладагента, которое можно использовать в вариантах выполнения данного изобретения;

Фиг.15 - разрез выходного отверстия для хладагента, которое можно использовать в вариантах выполнения данного изобретения;

Фиг.16 - разрез выходного отверстия для хладагента, которое можно использовать в вариантах выполнения данного изобретения;

Фиг.17 - разрез выходного отверстия для хладагента, которое можно использовать в вариантах выполнения данного изобретения;

Фиг.18 - разрез выходного отверстия для хладагента, которое можно использовать в вариантах выполнения данного изобретения;

Фиг.19 - вариант выполнения, в котором для увеличения шероховатости используют традиционную винтовую резьбу в выходных отверстиях для влияния на поток и/или скорость хладагента;

Фиг.20 - вариант выполнения, где для увеличения шероховатости используют стопоры на поверхности отверстия в выходных отверстиях для влияния на поток и/или скорость хладагента;

Фиг.21 - другой вариант выполнения изобретения, в котором используются выступы на поверхности отверстия в выходных отверстиях для влияния на поток и/или скорость хладагента;

Фиг.22 - другой вариант выполнения изобретения, где наклонные прорези расположены в корпусе у выходного конца выходного отверстия для уменьшения выходного потока хладагента и/или выходной скорости хладагента, на виде с конца;

Фиг.23 - разрез корпуса с использованием другого варианта выполнения изобретения;

Фиг.24 - разрез корпуса с использованием другого варианта выполнения изобретения;

Фиг.25 - разрез отливки в виде заготовки, иллюстрирующий один вариант выполнения данного изобретения;

Фиг.26 - разрез части отливки, иллюстрирующий один используемый в ней вариант выполнения данного изобретения;

Фиг.27 - разрез части отливки, иллюстрирующий другой используемый в ней вариант выполнения данного изобретения, в котором корпус для хладагента включает промежуточный резервуар для хладагента.

Фиг.28 - измерения паровых пятен заготовки 508×1524 из сплава 5083 (сплава с низкой теплопроводностью) после модификации скорости потока хладагента при изменении расхода воды.

Фиг.29 - измерения паровых пятен заготовок 508×1524 из сплава 5083 перед модификацией скорости потока хладагента при изменении расхода воды.

Подробное описание предпочтительных вариантов выполнения

Многие крепежные, соединительные, производственные и другие средства и компоненты, используемые в данном изобретении, широко известны и используются в указанной области техники, и их точное выполнение или тип не являются необходимыми для использования специалистами в данной области техники, поэтому их подробное описание не приводится. Кроме того, различные компоненты, показанные или описанные для любого специфического применения данного изобретения, могут изменяться или заменяться альтернативным решением в соответствии с данным изобретением и практикой специфического применения или варианта выполнения любого элемента, уже широко известного или используемого специалистами в данной области техники или науки; поэтому подробное описание каждого из них не приводится.

Неопределенные и определенные артикли, используемые в формуле изобретения, используются в соответствии с длительной практикой написания формул изобретения, и не имеют ограничительного характера. Если не указано особо, то определенные артикли и определенный артикль не ограничиваются одним таким элементом, а означают «по меньшей мере, один».

Следует отметить, что данное изобретение применимо и может использоваться с различными металлами для разных технологий и конструкций. Кроме того, следует отметить, что данное изобретение можно использовать в горизонтальных или вертикальных литейных устройствах. Поэтому литейная форма должна быть лишь способна принимать расплавленный металл из источника расплавленного металла, независимо от конкретного типа источника. Поэтому полости в литейной форме должны быть ориентированы в положении приема жидкого или расплавленного металла относительно источника расплавленного металла.

Для целей данного изобретения, при использовании понятия «выходное отверстие для хладагента», следует понимать отверстие для хладагента в элементе, называемом иногда дроссельным, распылительным отверстием и тому подобным, то есть где хладагент выходит из указанного отверстия в направлении отливки.

Для целей данного изобретения понятие «первая скорость потока хладагента» используется для указания приблизительной скорости потока или средней скорости потока через первое множество выходных отверстий для хладагента, и не означает, что скорость потока в каждом отверстии из первого множества выходных отверстий для хладагента должна быть одинаковой, но приблизительно одинаковой, относительно различий по сравнению с другими скоростями потока хладагента, такими как «вторая скорость потока хладагента». Поэтому изменения внутри «первой скорости потока хладагента», даже вне допусков для изменений этого типа, находятся внутри объема данного изобретения.

В данном изобретении понятие «вторая скорость потока хладагента» используется для указания приблизительной скорости потока или средней скорости потока через второе множество выходных отверстий для хладагента, и не требует, чтобы скорость потока в каждом отверстии из второго множества выходных отверстий была идентичной, но вместо этого была приблизительно одинаковой относительно различий по сравнению с другими скоростями потока хладагента, такими как «первая скорость потока хладагента». Поэтому внутри «второй скорости потока хладагента» могут быть изменения, даже за пределами допусков, которые входят в объем данного изобретения.

Используемые здесь понятия «первая скорость потока хладагента» и «вторая скорость потока хладагента» относятся к скорости входного потока для отверстия, предусмотренного в одной или нескольких частях. В типичной используемой в настоящее время конструкции входное отверстие или дроссель можно использовать для приема хладагента из общего резервуара или из заданного резервуара или источника хладагента, при общем давлении. Размер входного дросселя, канала или отверстия может затем определять скорость потока и другие характеристики потока хладагента через отверстие.

Используемое для целей данного изобретения понятие « четвертная часть» или «одна четвертая часть поверхности» относительно формируемой отливки означает приблизительно наружную одну четвертую или одну четвертую часть на наружных концах отливки. Например, на Фиг.8 (среди прочего) показана заготовка с четвертной частью на каждой стороне и две центральные части поверхности между четвертными частями. Для специалистов в данной области техники понятно, что хотя на чертежах показана одна форма заготовки, данное изобретение применимо к различным заготовкам различной формы и размеров. Понятие «фрагментарная часть» или «фрагментарная часть поверхности» относится к любой части общей поверхности.

Для специалистов в данной области техники также понятно, что понятия фрагментарная часть поверхности, одна четвертая часть, одна третья часть и центральная часть поверхности используются для удобства и установления границ мест для распыляющих хладагент отверстий, и пока их имеется, по меньшей мере, несколько в идентифицированной части, то они входят в объем изобретения, даже если другие выходные отверстия для хладагента не соответствуют этому критерию или характеристикам потока. Например, на Фиг.25 схематично показана одна третья часть. На следующей фигуре показана отливка, разделенная для удобства на две четвертные части и одну или две центральные части, и для специалистов в данной области техники понятно, что это представляет вариант данного изобретения.

Используемое здесь понятие «центральная часть поверхности» или «центральная часть» относительно формируемой отливки означает зону поверхности в целом или приблизительно между четвертными частями отливки, которая расположена центрально. В качестве примера, но не в целях установки точных границ, на Фиг.8 (среди прочего) показаны две четвертные части и две центральные части поверхности. Две центральные части поверхности можно также называть просто центральной частью.

Когда в данном изобретении используется понятие «выход в направлении» для хладагента, выходящего в направлении отливки с конкретным расходом или скоростью, то расход или скорость предпочтительно измеряют или вычисляют непосредственно или вблизи выхода отверстия. Кроме того, выход в направлении может означать выход под любым углом, если хладагент выходит или направляется на отливку, или же другая жидкость или хладагент направляются на отливку.

Когда в данном изобретении используются понятия первый выходящий хладагент и второй выходящий хладагент, то они относятся к хладагенту, поступающему из первого и второго множества отверстий, а не к хладагенту различного типа или из другого источника.

Когда приводится описание охлаждающего каркаса как расположенного «вокруг периферии» или «вокруг периметра» полости литейной формы, то это следует понимать в целом как вокруг периферии или периметра, но не обязательно с полным окружением или вокруг всей периферии или периметра.

Используемое здесь понятие «равномерная внутренняя поверхность отверстия» относительно некоторых вариантов выполнения изобретения означает внутреннюю поверхность выходных отверстий, которые имеет неизменный диаметр, текстуру поверхности и/или геометрию. Изменение такой поверхности может включать, например: использование сверла для выполнения большего диаметра у или вблизи выходного конца отверстия, что при предположении приблизительно одинакового расхода приводит к уменьшению скорости выпускаемого хладагента; использование метчика для создания резьбы с целью изменения, затухания или оказания влияния на поток хладагента (что может уменьшать действительное количество выпускаемого хладагента и/или уменьшать скорость выпускаемого потока хладагента), и/или стопоров или выступов на внутренней поверхности.

В некоторых вариантах выполнения изобретения выходное отверстие для хладагента может содержать дроссель или только входное отверстие или раскрывающее отверстие, или же в комбинацию с так называемым распылительным отверстием. Распылительное отверстие может быть частью выходного отверстия для хладагента, канала или отверстия, используемой для изменения характеристик потока хладагента, а дроссель может быть (но не обязательно) частью, используемой для изменения расхода. В качестве альтернативного решения дроссель и распылительное отверстие могут быть выполнены как единое целое. Для специалистов в данной области техники понятно, что можно назвать дроссель распылительным отверстием, или изменять характеристики потока в дросселе.

Один пример или вариант выполнения изобретения с использованием распылительного отверстия в комбинации с дросселем для изменения характеристик потока состоит в применении дросселю приблизительно той же площади поперечного сечения для обеспечения относительно равномерного потока хладагента через каждое отверстие для хладагента в дросселе в комбинации с распылительным отверстием, прикрепленным к нему. В этом случае можно изменять внутреннюю конфигурацию распылительного отверстия любым способом (увеличение поперечного сечения, увеличение диаметра, стопоры, выступы и так далее) для уменьшения скорости потока, или объема, или расхода, что, в свою очередь, уменьшает перенос тепла на выпускаемый хладагент в желаемой зоне, такой как центральная часть поверхности.

В одном варианте выполнения изобретения предусмотрено увеличение площади поперечного сечения в части распылительного отверстия или выходного отверстия для хладагента для выполнения ее больше площади поперечного сечения дроссельной части выходного отверстия для хладагента. Это приводит к выпусканию хладагента в направлении отливки с меньшей скоростью. Эти изменения можно выполнять на выходных отверстиях для подачи хладагента к центральным частям поверхности отливки, для уменьшения переноса тепла, происходящего у этой части отливки, что, в частности, для металлов с более низкой теплопроводностью приводит к меньшему торцевому короблению.

В другом варианте выполнения изобретения часть хладагента, проходящая через выходное отверстие для хладагента (в дроссельной части, части распылительного отверстия или в интегральной комбинации) можно отклонять для уменьшения объема проходящего потока и/или скорости потока хладагента, за счет чего уменьшается перенос тепла, происходящий у этой части отливки.

Для специалистов в данной области техники понятно, что уменьшение охлаждения центральной части поверхности отливки во многих металлических сплавах приводит к более высоким паровым пятнам в центральной части поверхности отливки вследствие более высоких результирующих температур в центральной части поверхности. Для специалистов в данной области техники также понятно, что наличие профиля с более высокими паровыми пятнами в центральной части поверхности отливки приводит в целом к уменьшению торцевого коробления.

Раскрываемое здесь изобретение можно применять ко многим отливкам или отливкам, формируемым из металлов различных типов и составов. Изобретение можно также использовать в специальных желаемых местах так называемых фасонных отливок, которые могут по существу включать отливку любой формы, литейный и охлаждающий каркас. Желаемые результаты или улучшения были получены на практике при литье металлических сплавов, которые имеют низкую теплопроводность (таких как сплав, известный как сплав 5083, алюминиевый сплав с низкой теплопроводностью). При непрерывном литье с использованием способов непосредственного охлаждения желательно иметь более равномерную температуру по всей отливке в противоположность наличию более высоких или неприемлемых градиентов температуры. Более высокие температурные градиенты имеют тенденцию к вызыванию изменения желаемой формы сформированной отливки за счет расширений и усадки.

В более существенных или экстремальных случаях недопустимого торцевого коробления или геометрических искажений стороны отливки могут достаточно сжиматься или перемещаться внутрь от периметра литейной формы, что позволяет расплавленному металлу уходить, просачиваться или прорываться через образующийся зазор. Это можно назвать просачиванием расплавленного металла, что создает недопустимое и потенциально опасное состояние внутри литейной формы и литейной ямы, требующее остановки процесса литья. Результирующие потери в производстве и времени работы могут быть значительными.

Металлические сплавы, имеющие более высокую теплопроводность, лучше переносят тепло внутри для удерживания более равномерного распределения температуры и более или менее резких недопустимых градиентов температуры.

В промышленности понятие «дроссель» иногда используется для описания входного отверстия или раскрывающегося отверстия, которое имеет определенное поперечное сечение, в целом определяющее количество потока или расход хладагента через отверстие.

Для специалистов в данной области техники также понятно, что в вариантах выполнения изобретения можно использовать любой хладагент из множества возможных, при этом ни один из них не является необходимым для реализации изобретения. Предпочтительным хладагентом является вода или смесь воды и какой-нибудь газообразной или жидкой добавки. Например, в воду можно добавлять диоксид углерода для изменения характеристик охлаждения.

Описание Фиг.1 было приведено в разделе уровень техники и поэтому повторно не приводится.

На Фиг.2 показан в изометрической проекции пример выполнения каркаса 120 литейной формы для изготовления прямоугольных отливок или отливок в форме заготовок или литейных заготовок.

Показаны внешняя сторона 121 полости литейной формы и внутренняя сторона 122 полости литейной формы каркаса, и расплавленный металл обычно подается через входную полость литейной формы и выходит через выходную полость литейной формы. Хладагент обычно распыляют в выходной полости литейной формы или направляют на появляющуюся отливку. Для специалистов в данной области техники хорошо известно использование такого каркаса 120 литейной формы, и поэтому его подробное описание не приводится. Кроме того, подробное описание такого каркаса приведено в патенте США № 5582230, полное содержание которого включается в данное описание.

На Фиг.3 показан на виде снизу каркас литейной формы, показанной на Фиг.2, со стороны выходной полости каркаса 120 литейной формы. На Фиг.3 также показан внутренний периметр 124 каркаса литейной формы, задающий в целом вид формы.

На Фиг.4 показана одна из многочисленных возможных конфигураций каркаса 130 литейной формы, в которой можно использовать данное изобретение, при этом показаны первые выходные отверстия 131 для хладагента, вторые выходные отверстия 132 для хладагента, первое отверстие 133 подачи хладагента и второе отверстие 134 подачи хладагента.

На Фиг.4 показана секция или часть каркаса с непрерывным периметром для литейной формы, при этом показана конфигурация выходного отверстия для хладагента для так называемой технологии разделенного или двухструйного распыления. В этой конфигурации используются два выходных отверстия для выпускания хладагента в направлении появляющейся отливки, а именно выходные отверстия 131 и 132. Варианты выполнения данного изобретения можно использовать в первичных выходных или вторичных отверстиях 132, во вторичных выходных отверстиях или первых выходных отверстиях 131, показанных на Фиг.4.

На Фиг.5 показана иллюстрация технологии разделенной струи и при этом хладагент распыляется на появляющуюся часть отливки 141. На Фиг.5 показана часть отливки 141, литейное кольцо 142, поддерживаемое внутри каркаса 143, первое выходное отверстие 144 для хладагента и второе выходное отверстие 151 для хладагента. Хладагент, выходящий из первого выходного отверстия 144 для хладагента, приходит в контакт с появляющейся отливкой в целевой зоне 146 или около нее. Затем хладагент движется в направлении отливки 141 и смешивается с разбрызгивающимся хладагентом при выпуске дополнительного хладагента.

Для специалистов в данной области техники понятно, что хотя данное изобретение можно использовать с одним или двумя выходными отверстиями для хладагента, не имеется конкретного числа, необходимого для реализации вариантов выполнения данного изобретения. Показанные примеры и иллюстрации предназначены для целей иллюстрации и никоим образом не должны ограничивать объем изобретения.

На Фиг.5 дополнительно показаны первый резервуар 148 для хладагента, второй резервуар 149 для хладагента, которые поставляют хладагент для первого выходного отверстия 151 для хладагента и второго выходного отверстия 144 для хладагента соответственно. Имеются многочисленные общие и специальные конфигурации литейных форм для непрерывного литья, которые известны для специалистов в данной области техники, и подробное описание ни одной из них здесь не приводится, так же как ни одна из них не является необходимой для реализации данного изобретения. На Фиг.5 дополнительно показано выходное отверстие 151 для хладагента внутри каркаса 143, а также хладагент 150, выходящий из выходного отверстия 151 для хладагента.

В более типичном применении изобретения выходные отверстия 151 для хладагента, которые называются вторыми отверстиями, можно изменять, как показано более детально на Фиг.24. Однако важно отметить, что данное изобретение применимо для многочисленных различных сценариев.

На Фиг.6 показана в частичном разрезе большая площадь поперечного сечения как раз перед выходом хладагента из одного из выходных отверстий для хладагента. На Фиг.6 используются многие одинаковые позиции для обозначения элементов, повторное описание которых не приводится.

На Фиг.6 дополнительно показано выходное отверстие для хладагента, в котором имеется секция регулирования или управления потоком, которую можно назвать дроссельной частью, и вторая часть ближе к выходу, где увеличен диаметр для изменения характеристик потока. Дроссельная часть 144 выходного отверстия для хладагента имеет диаметр 153, а часть распыляющего отверстия 152 имеет диаметр 154. Выход 155 хладагента показан направленным к отливке 141.

На Фиг.7 показан частичный разрез литейной формы с изменением существующего выходного отверстия для хладагента посредством высверливания выходного конца отверстия сверлом 160. Каркас 143 имеет дроссельную часть 144 с диаметром 153, при этом показано, где часть выходного отверстия вблизи выходного или второго конца просверлена сверлом 160 для увеличения площади поперечного сечения до диаметра 154. Увеличенный диаметр приводит к увеличению площади поперечного сечения и к уменьшению скорости получаемой струи или хладагента, выходящего в направлении отливки. Это уменьшает перенос тепла в этой части отливки, к которой выпускается этот поток, за счет чего уменьшается эффективность хладагента, выпускаемого в направлении отливки.

На Фиг.8 показан разрез на виде сверху отливки 180 на опорной платформе 181, при этом с целью определенности показаны две четвертные части 182 и 183, а также две центральные части 184 и 185. Понятно, что центральные части 184 и 185 поверхности можно в качестве альтернативы называть одной центральной частью 186 поверхности.

В центральной части поверхности отливки желательно обеспечивать меньшее охлаждение или меньший перенос тепла для уменьшения торцевого коробления в определенных применениях; то есть меньшее охлаждение, чем в четвертных частях 182 и 183. Если в центральных частях 184 и 185 поддерживается более высокая температура, то меньше вероятность появления усадки во время литья, что уменьшает или минимизирует торцевое коробление.

Для специалистов в данной области техники известно, что чем сильнее паровые пятна в центральной части 184 и 185 относительно четвертных частей 182 и 183, тем выше температура во время литья за счет пленочного кипения. Предпочтительно обеспечивать более высокие паровые пятна в центральной части (частях) поверхности отливки для уменьшения торцевого коробления.

На Фиг.9 схематично показан вариант выполнения данного изобретения, в котором типичные выходные отверстия 200 и 201 для хладагента обеспечивают струи 202 и 203 хладагента в направлении отливки 204 в четвертной части 205. Выходные отверстия 206 для хладагента предназначены для направления или в