Управляющее и/или регулирующее устройство для системы опорных роликов в машине для непрерывной разливки металлов, в частности стальных материалов

Иллюстрации

Показать всеИзобретение относится к непрерывной разливке. Технический результат - повышение качества регулирования. Устройство предназначено для регулирования системы опорных роликов машины для непрерывной разливки металлов, в частности, стальных материалов. Система опорных роликов содержит несколько следующих друг за другом роликовых сегментов с регулируемыми относительно друг друга нижними рамами и верхними рамами и парными цилиндропоршневыми блоками. Измерительные данные децентрализованно измеряются и обрабатываются полевыми приборами, за счет чего упрощается прокладка полевых кабелей. Полевые приборы расположены на стационарном каркасе цеха у или на роликовых сегментах или вблизи роликового сегмента, и их измерительные сигналы обрабатываются и сохраняются с помощью осевых регуляторов и передаются в имеющее программируемую память управляющего устройства через модуль полевой шины. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к управляющему и/или регулирующему устройству для системы опорных роликов в машине для непрерывной разливки металлов, в частности стальных материалов, состоящей из нескольких следующих друг за другом роликовых сегментов, которые выполнены с возможностью регулируемой установки относительно друг друга через несущую опорные ролики нижнюю раму и противоположную верхнюю раму посредством парных цилиндропоршневых блоков, с целью транспортировки, выравнивания и/или улучшения внутреннего качества и изменения толщины, при этом измерительные данные децентрализованно измеряются и обрабатываются полевыми приборами.

Для управления одним гидравлическим цилиндром необходимо электрическое соединение с регулировочной частью для передачи различных сигналов, которые возникают в зоне гидравлического цилиндра и подлежат преобразованию. Поэтому, с одной стороны, очень затратным является соединение роликовых сегментов и тем самым всей направляющей для отливаемой заготовки посредством полевого кабеля с центрально установленной схемой регулирования. С другой стороны, при наличии большого числа подлежащих обработке сигналов центральная схема регулирования также является очень затратной.

Расстояние до схемы регулирования, расположенной на пульте управления на литейной площадке, обычно велико и может составлять до 100 м. Поскольку каждый роликовый сегмент имеет 4 датчика положения, 4 комплекта регулировочных клапанов (серво-, соответственно, переключательных клапанов) и в некоторых случаях 8 датчиков давления, то в каждом сегменте необходимо 4 синхронных последовательных интерфейса и 12 аналоговых, соответственно, цифровых сигналов. В одной установке непрерывной разливки часто находятся более 15 регулируемых роликовых сегментов: в этом случае необходимо использовать 60 синхронных последовательных интерфейсов и 180 аналоговых, соответственно, 240 цифровых сигналов от одного регулировочного клапана. При таком большом количестве подлежащих обработке сигналов, стоимость центральной схемы регулирования является слишком высокой, и центральная схема регулирования работает на пределе своей пропускной способности.

Из документа WO 01/94052 А1 известна децентрализованная схема управления, которая делает более эффективным способ децентрализованной обработки измеренных параметров разливки, полученных на кристаллизаторе при отливке заготовки с помощью датчиков, в ЭВМ управления оборудованием непрерывной разливки, упрощение устройства достигается за счет того, что измеренные и управляющие величины формируются в охлаждаемых модулях полевой шины непосредственно на кристаллизаторе отливаемой заготовки и передаются в виде сигналов шины в шину и, по меньшей мере, сохраняются и/или обрабатываются в устройстве управления оборудованием непрерывной разливки.

В заявке на европейский патент ЕР 1475 169 А1 раскрыто устройство управления и/или регулирования для системы опорных роликов машины непрерывной разливки металлов, в частности, стальных материалов. Система опорных роликов содержит несколько следующих друг за другом в машине непрерывной разливки роликовых сегментов, каждый из которых имеет несущую опорные ролики нижнюю раму и несущую опорные ролики верхнюю раму. Нижняя рама и противоположная верхняя рама выполнены с возможностью регулируемой установки относительно друг друга с помощью парных цилиндропоршневых блоков для транспортировки, выравнивания и/или улучшения внутреннего качества и для изменения толщины заготовки. На верхней раме роликового сегмента сигналы от датчиков положения блоков гидравлических цилиндров подаются в соответствующую клеммную коробку, а из клеммной коробки пакет кабелей проходит через разъемное соединение к стационарному каркасу цеха.

Исходя из ЕР 1475 169 А1 в качестве ближайшего решения в уровне техники, в основу изобретения положена задача улучшения соединения полевым кабелем и концепции регулирования для системы опорных роликов машины непрерывной разливки.

Эта задача решена с помощью признаков пункта 1 формулы изобретения за счет того, что для каждого роликового сегмента на неподвижном каркасе цеха предусмотрен отдельный осевой регулятор с подключенным клапанным стендом, при этом сигналы от всех осевых регуляторов подаются через модуль полевой шины в общее, снабженное программируемой памятью управляющее устройство на пульте управления машины непрерывной разливки.

За счет этого улучшается и, соответственно, упрощается управление и регулирование.

Осевой регулятор работает отдельно для каждого роликового сегмента и выполняет все задачи регулирования и контроля. Все осевые регуляторы связаны со снабженным программируемой памятью управляющим устройством через модуль полевой шины. Такие осевые регуляторы основаны на специальных микропроцессорах и выполнены с возможностью их применения для управления осями сервоприводов. Стандартное программное обеспечение в устройстве управления движением обеспечивает управление в реальном времени для регулирования осей. Устройство управления движением имеет, например, интерфейсы для:

- датчика абсолютного или инкрементального положения,

- цифровых или аналоговых входов или выходов,

- полевой шины,

- сети.

Применяемое устройство управления движением содержит клавиатуру и устройство для отражения данных (дисплей). Применяемое программное обеспечение является стандартным и внесено в оперативную память. Устройство управления движением способно управлять несколькими осями. На основе графического меню устройство управления движением согласуется с помощью параметров с типом оси и с типом обратной связи по положению. Программирование не требуется. Через вход для полевой шины или сети устройство управления движением получает необходимые заданные значения и инициирование движения, и передает их обратно в вышестоящую систему с индикатором положения и состояния. Воздействие осуществляется на цилиндропоршневые блоки роликовых сегментов, то есть на их главные оси, такие как, например, ось гидравлического цилиндра.

В одном варианте выполнения предусмотрено, что осевой регулятор обрабатывает сохраняемые сигналы для позиционирования опорных роликов, синхронизации приводных опорных роликов смежных роликовых сегментов, для левых или правых гидравлических цилиндров, соответственно, для стороны входа или стороны выхода, контроля состояния датчиков, кодирования роликовых сегментов, циклов технического обслуживания и так далее.

В другом варианте выполнения предусмотрено, что клеммные коробки охлаждаются с помощью расположенной на верхней раме роликового сегмента системы водяного охлаждения.

Другие признаки изобретения связаны с тем, что модули полевой шины выполнены с возможностью физического соединения с помощью электрических металлических проводов, световодов, беспроводных средств или инфракрасных сигналов.

Другие признаки заключаются в том, что кабели кабельных пакетов для снабжения электроэнергией, для осевых регуляторов и для модулей полевой шины соединяются с помощью общего штекерного соединения.

Наконец, в одном варианте выполнения предусмотрено, что кабели для сигналов датчиков положения выполнены от клеммной коробки на роликовом сегменте с помощью соединения для передачи данных в виде разъемного штекерного соединения к осевому регулятору. Для этого необходимо лишь соединить интегрированные в гидравлических цилиндрах датчики положения каждого роликового сегмента через штекерное соединение с клапанным стендом на каркасе цеха и оттуда со всеми другими сигналами с установленными на месте осевыми регуляторами.

Ниже приводится подробное описание примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

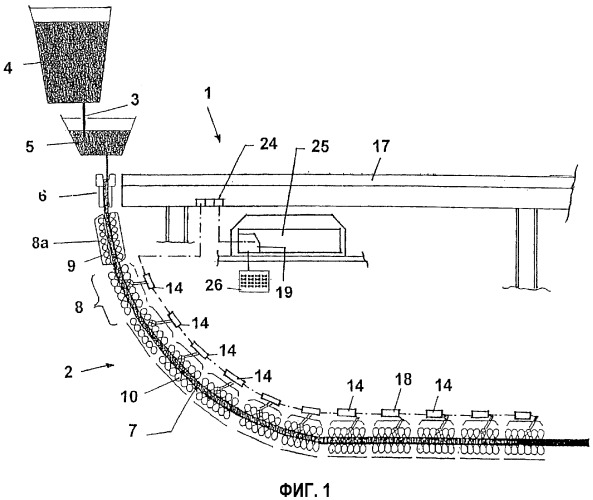

фиг.1 - машина непрерывной разливки с цеховым каркасом, вид сбоку;

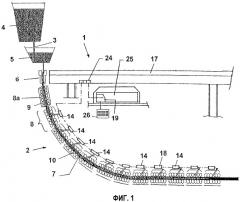

фиг.2 - роликовый сегмент в изометрической проекции;

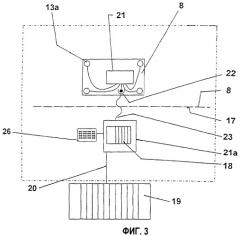

фиг.3 - блок-схема одного примера выполнения.

Как показано на фиг.1, машина 1 непрерывной разливки имеет систему 2 опорных роликов, на которую опирается и в которой охлаждается отливаемая из жидкого стального материала 3 в разливном литейном ковше 4 после промежуточного ковша 5 и кристаллизатора 6 частично затвердевшая непрерывнолитая заготовка 7. Система 2 опорных роликов состоит из нескольких, часто до 15, роликовых сегментов 8, из которых первый роликовый сегмент 8а окружен паровой камерой 9. Каждый из следующих друг за другом роликовых сегментов 8 состоит из несущей опорные ролики 10 нижней рамы 11 и противоположной верхней рамы 12. Нижняя рама 11 и верхняя рама 12 выполнены каждая с возможностью регулируемой установки относительно друг друга с помощью парных цилиндропоршневых блоков 13 (фиг.2), из которых на фиг.2 изображены две пары с их гидравлическими цилиндрами 13а. Измерение гидравлических давлений, положений поршней и подобно с получением результатов из данных измерения осуществляется с помощью датчиков, датчиков положения, датчиков давления, регулировочных клапанов и подобно, которые в целом объединены под понятием полевых приборов 14. Кроме того, применяются переключательные клапаны 15 и блоки регулировочных клапанов. Управляемые и/или регулируемые с их помощью цилиндропоршневые блоки 13 транспортируют, выравнивают и/или улучшают внутреннее качество заготовки 7 и учитывают через опорные ролики 10 местные изменения толщины.

Полевые приборы 14 позволяют заменить центральную систему регулирования децентрализованной системой: полевые приборы 14 располагаются у или на роликовом сегменте 8 или вблизи роликового сегмента 8 на стационарном цеховом каркасе 17, который называется еще «базой», при этом их измерительные сигналы обрабатываются и сохраняются с помощью осевых регуляторов 18, и при этом осевые регуляторы 18 связаны с имеющим программируемую память управляющим устройством 19 и с модулем 20 полевой шины.

Особенность расположения измерительных элементов и блоков, согласно фиг.З, состоит в том, что на верхней раме 12 роликового сегмента сигналы датчиков положения гидравлических цилиндров 13а передаются в клеммную коробку 21. Образованный с помощью разъемного соединения 22 кабельный пакет 23 для передачи данных проходит от своего роликового сегмента 8 к неподвижному цеховому каркасу 17 или к машине 1 непрерывной разливки и к осевому регулятору 18. К этим осевым регуляторам 8 подключен клапанный стенд 26 на неподвижном каркасе 17. Сигналы осевого регулятора 18 передаются через модуль 20 полевой шины в имеющее программируемую память управляющее устройство 19 в пульте управления 25 оборудования 1 непрерывной разливки.

Осевой регулятор 18 обрабатывает сохраненные сигналы для позиционирования, синхронизации для левого или правого гидравлического цилиндра 13а или для активирования входной или выходной стороны заготовки 7, контроля состояния датчиков, кодирования роликового сегмента, для циклов технического обслуживания или аналогичных функций.

Клеммные коробки 21 на верхней раме 12 роликового сегмента 8 охлаждаются имеющейся там охлаждающей водой.

Модули 20 полевой шины соединяются физически с помощью электрических металлических проводов или световодов или с помощью беспроводных передающих средств или с помощью инфракрасных сигналов.

Кабели кабельного пакета 23 для снабжения электроэнергией передают энергию для осевых регуляторов 18 и модулей 20 полевой шины и образуют общее штекерное соединение 22а.

Перечень позиций

1. Оборудование непрерывной разливки

2. Система опорных роликов

3. Жидкий стальной материал

4. Разливочный ковш

5. Промежуточный ковш

6. Кристаллизатор

7. Заготовка

8. Роликовый сегмент

8а. Первый роликовый сегмент

9. Камера

10. Опорный ролик

11. Нижняя рама

12. Верхняя рама

13. Цилиндропоршневой блок

13а. Гидравлический цилиндр

14. Полевой прибор

15. Переключательный клапан

16. Блок регулирования клапанов

17. Каркас цеха

18. Осевой регулятор

19. Имеющее программируемую память управляющее устройство

20. Модуль полевой шины

21. Клеммная коробка на роликовом сегменте

21а. Клеммная коробка на цеховом каркасе

22. Разъемное соединение для передачи данных

22а. Общее штекерное соединение

23. Кабельный пакет

24. Стационарная клеммовая коробка

25. Пульт управления

26. Клапанный стенд

1. Регулирующее устройство для системы (2) опорных роликов машины (1) для непрерывной разливки металлов, в частности, стальных материалов (3), состоящей из нескольких следующих друг за другом роликовых сегментов (8), которые выполнены с возможностью регулируемой установки относительно друг друга посредством несущей опорные ролики (10) нижней рамы и противоположной верхней рамы (12) и с помощью парных цилиндропоршневых блоков (13) для транспортирования, выравнивания и/или улучшения внутреннего качества отливаемой заготовки и изменения толщины заготовки, содержащее установленные на каждой верхней раме (12) роликового сегмента (8) датчики положения цилиндропоршневых блоков (13), соединенные с клеммной коробкой (21), и кабельный пакет (23) для соединения клеммных коробок (21) с разъемным соединением (22) для передачи данных к стационарному каркасу (17) цеха, отличающееся тем, что оно снабжено для каждого роликового сегмента (8) отдельным осевым регулятором (18) и подключенным к нему клапанным стендом (26), расположенными на стационарном каркасе (17) цеха, модулями (20) полевой шины, выполненными с возможностью приема сигналов от осевых регуляторов (18) и передачу их в управляющее устройство, имеющее программируемую память (19) и установленное на пульте (25) управления.

2. Устройство по п.1, отличающееся тем, что осевой регулятор (18) выполнен с возможностью обработки сохраненных сигналов для позиционирования опорных роликов (10) и для синхронизации приводимых в движение опорных роликов (10) соседнего роликового сегмента (8), для левых или правых гидравлических цилиндров (13а), соответственно, для их входной или выходной стороны, для контроля состояния датчиков, кодирования роликовых сегментов, для осуществления циклов технического обслуживания.

3. Устройство по п.1, отличающееся тем, что оно снабжено системой водяного охлаждения клеммных коробок (21), расположенной на верхней раме (12) роликового сегмента (8).

4. Устройство по п.1, отличающееся тем, что модули (20) полевой шины предназначены для физического соединения с помощью электрических металлических проводов, световодов или беспроводных средств передачи или инфракрасных сигналов.

5. Устройство по любому из пп.1 или 4, отличающееся тем, что кабели кабельного пакета (23), предназначенные для снабжения электроэнергией, осевые регуляторы (18) и модули (20) полевой шины соединяются посредством общего штекерного соединения (22а).

6. Устройство по любому из пп.1 или 4, отличающееся тем, что кабели кабельного пакета (23) для сигналов датчиков положения выполнены от клеммных коробок (21) на роликовом сегменте (8) посредством соединения (22) для передачи данных к осевым регуляторам (18) в виде разъемного штекерного соединения (22а).