Способ получения отливок и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области литейного производства. Устройство содержит литейный корпус, выполненный из основания и крышки, выплавляемую форму, обогреваемую емкость для хранения материала формы, плавильную печь для литья под низким давлением, установленный в печи литник, элементы нагрева, охлаждения, вакуумирования и подачи воздуха под низким давлением. Обогреваемая емкость для хранения материала формы размещена на литейном корпусе, расположенном на плавильной печи для литья под низким давлением. Формы изготавливают по разовой модели путем заливки вакуумным всасыванием и кристаллизации материала формы в полости, образованные моделью в литейном корпусе. Материал формы заливают с середины литейного корпуса формы направленно вверх и вниз. Металл отливки заливают литьем под низким давлением с вакуумированием. Отливку извлекают путем расплавления материала формы и удаляют через дно литейного корпуса в емкость хранения материала формы для повторного использования. Достигается повышение качества, точности и упрощение изготовления сложных отливок за счет отсутствия операций обмазки моделей с обсыпкой их песком, кроме того, отпадает потребность в исходных связующих материалах для приготовления формовочных и стержневых смесей. 2 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машиностроению, а именно к литейному производству сложных отливок из цветных металлов, например блока-картера легкого двигателя внутреннего сгорания повышенной мощности (ДВС).

Литье получают на песчаных стержнях в одноразовых земляных формах.

Недостатком технологии являются трудоемкость; затраты только на отливку цилиндрового Б-картера дизеля Д-20 по данным отд. гл. металлурга «Барнаул Трансмаш» составляют 150 н./часов. Преобладают ручной труд, вредность.

Отливка 6-цилиндрового Б-картера 360 кг. После механической обработки поступает на сборку вместе с комплектующими 110 кг. 250 кг возврата.

При литье в землю до 50% брака: коробление, пористость, трещины, раковины, неметаллические включения, плохая чистота поверхностей и структура металла в сравнении с литьем под высоким давлением, требующим последующей термической обработки. Завышенная толщина стен не обеспечивает надежной мощности ДВС. Низкая культура производства.

В советское время по заказу завода в Чехословакии попытки отливать Б-картер на песчаных стержнях в форме кокиль не дали результата.

См. Степанов Ю.А. и др. Технология литейного производства. М., 1983 г., с. 202-203.

Прототип. Известно изобретение: Малышев В.И. «Способ получения отливок и устройство для его осуществления».

Патент №2051005 зарегистрирован в государственном реестре изобретений 27 декабря 1995 г.

Способ получения отливок включает изготовление формы по разовой модели, удаление модели, заливку металла, извлечение отливки путем разрушения формы. После удаления модели заполняют форму литьем под низким давлением металлом отливки. Жидкую модельную массу удаляют из формы в одном месте, заполняют металлом отливки из печи в другом, что усложняет технологический процесс литья в выплавляемую форму для получения больших и сложных отливок.

Установка для получения отливок содержит обогреваемый тигель с материалом формы, индуктор тока высокой чистоты (ТВЧ), охлаждаемый водой, тигель, закрепленный на кронштейне, гибкие шланги с электропроводами, шланги подачи вакуума и сжатого воздуха, с проводами средств контроля давления и температур, находящихся в условиях знакопеременного перемещения, что ограничивает возможность получения, например, таких отливок, как многоцилиндровые блок-картеры ДВС.

С целью упрощения и улучшения технологического процесса производства литья высокого качества, экономии металла, повышения производительности, улучшения экологических условий разработана установка, содержащая корпус для размещения модели, создающая полости на величину стен формы; емкость для размещения материала формы; корпус смонтирован на плавильной печи литья под низким давлением.

Установка снабжена средствами:

1. Охлаждения-нагрева.

2. Вакуумным и воздушным оборудованием, механическая работа производится электроприводом по отработанной схеме. Не показано.

Техпроцесс, контроль движения и режима температур осуществляются электроникой, процессом с числовым программным управлением (ЧПУ).

Способ получения отливок. В корпус загружают модель, расплавленным материалом заполняют полости, после кристаллизации поддерживают температуру формы выше, чем температура плавления модели. После удаления модельной массы форму охлаждают.

При заливке металла температуру плавления формы сдерживают охлаждением до кристаллизации отливки. В результате теплообмена недостающее тепло для плавления формы восполняется электронагревом. По окончании техпроцесса отливку извлекают, из нее удаляют модельную оснастку, делают низкий отпуск, направляют на механическую обработку.

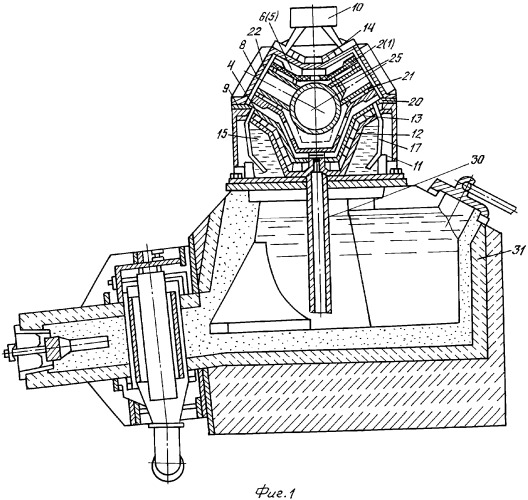

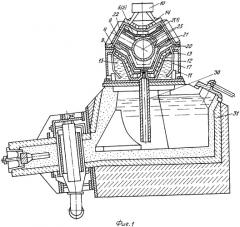

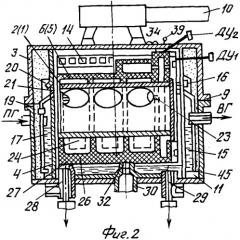

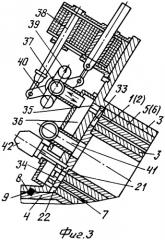

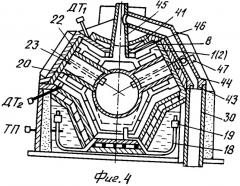

Предлагаемый способ получения отливок и устройство для его осуществления иллюстрируется чертежами, где на фиг.1 представлен общий вид установки, заливка металлов в форму снизу; на фиг.2 - продольный разрез корпуса с выплавляемой формой; на фиг.3 - схема электропривода включения/отключения вакуума и давления сжатого воздуха; на фиг.4 показан вид литья в форму сверху, корпус может быть установлен с подставкой на полу, уровнем выше нахождения, например, плавильной печи-миксера.

На фиг.1 показаны 2 (1) 2 - модель, а на фиг.3 1 (2) - отливка, корпус 3 имеет кругом двойные стены, состоит из основания (остов), и в верхней части по разъему 4 установлена крышка. Поверхности внутренних стен и металлической оснастки по модели 2 в корпусе 3 создают полости 5 для литья формы 6. Позиция 7 - разделительная термозащитная краска после удаления моделей остается на поверхности формы 6 и после выплавки формы на поверхностях отливки; 8 - плита размещения электромеханического привода управления вакуумом и сжатым воздухом, 9 - уплотнитель разъема 4, фиг.3, 10 - подъемный механизм, закрывает усилием давления крышки корпуса 3; 11 - обогреваемая емкость хранения материала формы 6, 12 - индуктор является как нагревателем, так и холодильником, встроенным между стенами в основании корпуса 3; 13 - вход сжатого воздуха в емкость 11 литья формы под низким давлением; 14 - верхний холодильник фиг.1, материал формы в жидком виде показан на фиг.1-2, позиция 15; 16 - теплоизолированная металлическая оснастка для сборки модели блок-картера, в виде осевой трубы, к которой подводятся цилиндры, заменяющие стержни. 17 - правые и левые трубы (литники) литья формы в емкости 11 фиг.1; 18 - сливные трубы фиг.4 для удаления из полости 5 жидкой фазы формы 6. 19 - нагреватели сопротивления емкости 11; 20 - стены на концах трубы оснастки в модели; 21 - цилиндры, оформляющие внутренние поверхности формы 6 фиг.1; 22 - крышки цилиндровых левого и правого блоков на корпусе 3; 23 - электронагреватели (холодильники) внутри модельной оснастки; 24 - холодильники, проставленные в модели; 25 - тепловое реле; 26 - теплоизоляция стен; 27 - электронагреватель 23 (холодильник), индуктор тока высокой частоты; 28 - ввод и 29 - выход, охлаждается водой; 30 - труба-литник в печи. 31 - фиг.1 печь для литья под низким давлением.

Внизу корпуса ввернут кран, который открывает и закрывает выход жидких материалов соответственно модели и отливки.

На фиг.2 32 - пробка покрыта противопригарной оболочкой, открывается под давлением литья, закрывается разрежением или магнитом в трубе 30.

На фиг.3 цилиндровая плита 33 - каналы прохождения при вакуумировании и подаче сжатого воздуха 34-35, сообщающая полость между каналами 35, знакопеременного действия кран 37, закрывающий воздух, открывающий вакуум и наоборот открывающий электромагнитом 38 воздух 39 и закрывающий вакуум 40.

Подача охлажденного воздуха в цилиндры модельной оснастки осуществляется по воздуховоду - 41. Электромагнит соленоид - 42 включения продувки, охлаждения, удаления тепла в оснастке 2 фиг.1.

На фиг.4 показан вариант заливки металла в форму сверху вниз. 43 - муфта соединяет трубу 30 с трубой 44 и трубу 44 с трубой 45, охлаждаемые холодильником 46. Кран 47 открывает заливку формы металлом, закрывает, обеспечивает выплавку модели. Удаление расплава модельной массы из формы вакуумом осуществляется насосом при открытом кране на трубе 45 фиг.4 (не показан).

Конечное заполнение полостей материалом формы контролируется датчиком уровня ДУ1, сигнал заполнения формы 5 металлом отливки передается на пульт датчиком ДУ2. Разность температур в разных местах формы (отливки) выравнивается проставленными холодильниками 24, в их числе холодильником является модельная оснастка 15(2) ПГ - вход воды охлаждения, ВГ - выход, охлаждение может осуществляться воздухом фиг.2. На фиг.4 отмечены ДТ1 - датчик температуры крышки, ДТ2 - датчик температуры остова корпуса 3 и ТП - термопара контроля за температурой в емкости 11 фиг.1-4.

Количество датчиков и термопар определяется требованием условий контроля над температурами литья.

Осуществление изобретения, техника и технология, выполняется следующим образом: в емкости 11 в готовности содержат расплавленный материал 15 формы 6, модель закрепляют снизу к крышке, помещают в основание корпуса 3, герметичность по разъему 4 создают уплотнителем 9 фиг.3, закрытие и открытие корпуса осуществляется пневномеханизмом 10 фиг.1. Модель в корпус входит свободно, зазоры образуют полость 5 литья формы 6. Внутренние поверхности корпуса и наружные поверхности модельной оснастки 16 обеспечивают жесткость, также служат естественным холодильником кристаллизации формы (подобно кокилю), дополнительно система снабжена водоохлаждением и нагревом, т.е. индуктором электротока переменной частоты от 50-450 Гц.

Включением крана 37 открывают выход 40, разрежением удаляют газ из полостей 5, в резервуар вакуум-насоса (не показано) фиг.3 по рассредоточенным трубам-литникам 17 всасывается из емкости 11 в полости 5 расплав 15 фиг.1, заливка материала формы 6 происходит равномерно со всех сторон модели направлено как вниз, так и вверх, начиная от отметки 20 фиг.1. При заполнении полостей 5 реле отключает вакуум 40, при этом после выдержки времени создается вакуум в емкости выплавки материала модели. До завершения кристаллизации формы 6 в емкости 11 поддерживается давление в литниках 17 сжатым воздухом. Для выплавки модели открывают кран (не показан), под действием вакуумного разрежения удаляется из формы 6 вся жидкая масса без остатка. Попадание жидкой фазы модели в печь 31 устраняется пробкой (клапаном) в магнитной муфте 32 трубы 30 фиг.1.

В полученную форму 6 заливают металл отливки 1 из печи 31 по трубопроводу 30 под действием давления сжатого воздуха на расплав в печи 31. Металл по трубопроводу 30 (один или два) открывает пробку 32, с вакуумным разрежением в форме полость заполняется металлом отливки 1. Для лучшего способа заливки в выбранных местах формы (литья крупных отливок) увеличивают количество труб 30, соответственно муфт с пробками, пробка закрывает попадание жидкой фазы модели 2 в печь и открывает под давлением проход металла отливки в форму. При заполнении формы металлом ДУ2 датчик реле отключает в правой и левой частях корпуса вакуум 40 фиг.2-3, реле управления включает холодильник оснастки 23 и верхний холодильник 14 охлаждения нагревателя 12 фиг.1, выполненный из гнутых по месту медных труб, охлаждаемых водой (или графитовый). При включении электротока индуктор служит при необходимости нагревателем, является основным холодильником, охлаждаемым водой, 14, 23, 12 звенья одного устройства охлаждения, вход 28 и выход 29 показаны на фиг.2.

Термическое напряжение сдерживает разделительная термозащитная краска, после выплавки модели остается на поверхностях формы и после выплавки формы на отливке. Температуру плавления формы сдерживают охлаждением до кристаллизации отливки, в результате теплообмена в исключительном случае недостающее тепло для выплавки формы (отработки параметров) восполняется электронагревом.

Для некоторых цветных сплавов с t пл. ~500-700°С в качестве выплавляемых форм используют некондиционные легкоплавкие сплавы, их улучшают переработкой. Материал формы должен быть очищен от различных добавок, придающих свойства, такие как износостойкость, антикоррозийные свойства, магнитность и немагнитность, жаростойкость и др. Хорошо очищен от водорода, окислов и различного рода включений, образующих угар.

Материал формы должен обладать высокой жидкотекучестью, теплопроводностью, минимальным интервалом кристаллизации и иметь плотность и жизнеспособность для многоразового использования. Не должен содержать дефицитных компонентов, а технологии его приготовления и изготовления из него форм должны быть просты.

Для приготовления материала для выплавляемых форм взяты за основу следующие исходные сплавы с минимальной t плавления:

1. Алюминиевые сплавы с t пл. 447-449°С.

2. Магниевые сплавы с t пл. 400-439°С.

3. Цинковые сплавы с t пл. 386-410°С.

Вместо сплавов из цветных металлов, использующих для изготовления выплавляемых форм, применяют пластмассы. Приготовлением формовочных составов получают исходный материал, например Поликарбонат t пл. 280-320°С, компонент ВаСе2-хлорид бария t пл. 958°С, плотность 3,86 г/см3, смесь t пл. ~390-410°С и др.

В зависимости от требований к качеству отливок и характера производства (единичное, серийное, массовое) те или иные свойства модельного состава становятся наиболее важными, определяющими.

Исходными материалами для модельных составов, выплавляемых теплом формы, являются как цветные сплавы, так и пластмассы t пл. ~390-410°С.

Наиболее приемлемый материал для модели 2 отливки 1 t пл. 638°С, фиг.1, выбран карбамид CO(NH2)2 - полный амид угольной кислоты - кристаллический, он плавится при t пл. 129-134°С и обладает в расплавленном состоянии высокой жидкотекучестью, т.е. хорошо заполняет пресс-форму. После затвердевания образует прочную и точную модель.

Усадка карбамида ниже 0,1%. При нагреве карбамид не имеет стадии размягчения, поэтому модели не деформируются вплоть до -100°С.

На фиг. позиция 2(1) модель собрана из 4 деталей, сопряженных в сечении диаметров и в стенках между ними, и двух сложных концевых элементов, изготовляемых литьем в пресс-формах. При выплавке модели расплав сливается в подогретую емкость, представляющую собой устройство, состоящее из нижней обогреваемой емкости и верхней вакуумной зоны, разделенных между собой поворотной заслонкой. При закрытой заслонке разрежение всасывает модельный расплав из формы, при открытой заслонке состав сливается в накопительную часть и вновь при закрытой заслонке разрежением в форме под регулируемым давлением, поочередно по движущему кругу, состав по короткому трубопроводу заполняет охлаждаемую пресс-форму, где и кристаллизуется (не показано). После сборки модели с оснасткой на нее наносят термозащитную краску ~0,2 мм или легирующие элементы - теллур, хром и др.

Широко применяемые литейные сплавы: алюминиевые, у которых t пл. от 447 до 449°С, АЛ23, АЛ21-1, АЛ13, АЛ22, АЛ23-1 и др. Так, сплав АЛ8, содержащий 9,5% mg, t пл. 449°С, интервал кристаллизации 610-450°С, t литья 670-710°С.

Цинковые сплавы: ЦАМ10-5, ЦАМ-9-1,5, ЦАМ-4-3, ЦАМ-4-1 и др. t пл. от 386 до до 410°С, плотность 6,2-6,7 г/см3.

Магниевые сплавы: МЛ4, МЛ4п4, МЛ6 t пл. 400°С, МЛ5 t пл. 430°С, плотность 1,78 г/см3 и др. Для литья указанных сплавов подбирают материал формы с учетом температур плавления, кристаллизации и заливки, например применяют Полиамид 66 (ПА 66) t пл. 260-320°С, Поликарбонат t пл. 280-320°С, и др. к ним составляющие BaCO-карбонат бария t пл. 847°С, плотность 4,3 г/см3, Ba(NO3)2-нитрат бария t пл. 592°С, плотность 3,24 г/см3.

По данным массы отливки (Алюминий АЛ8) 120 кг размеров объема, а также модели и оснастки толщины стенок и базы, сложности конфигурации, температур плавящихся материалов модели и формы, скорости охлаждения системы, кристаллизации. Исходным материалом для модельного состава, лучший церозин - синтетический марки 90-100-110, т.е. t пл. 90-100-110°С, Полиамид П6. t пл. 100-110°С.

Изготовленные модельные составы классифицируют по составу в зависимости от содержания основных компонентов; по свойствам в зависимости от прочности, температуры плавления и температур кристаллизации, жидкотекучести, теплостойкости, теплопроводимости и др. свойств.

На фиг.1 показан формовочно-литейный теплоизолированный корпус 3, стальной разъемный, внутри облицован теплопроводным слоем, покрыт огнеупорной краской. В корпусе помещена выплавляемая модель 2 алюминиевой отливки 1. В корпус входит свободно, зазоры образуют полость 5 литья формы 6. Внутренние поверхности корпуса и наружные поверхности модельной оснастки 16 также служат естественным холодильником кристаллизации формы, дополнительно корпус снабжен водоохлаждением и нагревом, т.е индуктором электротока переменной частоты от 50 до 450 Гц.

Так, на формовочном литейном участке автоматизированный технологический процесс получения очередной отливки односменного или суточного непрерывного производства начинается и заканчивается заменой отливки моделью и т.д. Например, включением печи 31 со сплавом АЛ27 t пл. 638°С, расплав t заливки 680-685°С, при этом в хорошо теплоизолированной емкости 11 сплав или состав, поликарбонат компонент хлорид бария t пл. 390-410°С, содержится в расплавленном состоянии, материал модели карбамид t пл. 129-139°С, модель покрыта защитным слоем ~0,2 мм розовой кокильной краской.

При получении отливки из магниевых сплавов МЛ4 или МЛ6 t пл. 400°С, t заливки 450°С их тепла для выплавки формы t пл. 320°С недостаточно. Дополнительно применение ускоренного подогрева током высокой частоты нецелесообразно. ТВЧ используется для непредвиденных случаев. В данном случае t пл. формы снижают до t пл. ~250-260°С или заменяют соответствующим материалом. После первой отливки вторую выплавку модели и т.д. осуществляют сохраняющимся теплом выплавленного материала формы. В новой технологии «Отливки в выплавляемых формах по выплавляемым моделям» форма выплавляется теплом залитого металла отливки, а модель выплавляется теплом материала формы, расплавленной отливкой; в этом способе электроэнергия затрачивается только на плавку материала отливки (подготовленной соответствующим образом) до указанной t заливки.

Прямое короткое литье по трубе из печи в форму, разрежением в форме и регулирующим давлением на зеркало расплава в печи сжатого воздуха создает возможность получать отливки высокого качества кратчайшим путем, а также избежать перегрев сплавов на 180-200°С, обеспечить минимальную t заливки и интервал кристаллизации литья.

Алюминиевая отливка 1 фиг.1, 2 блок-картер легкого двигателя внутреннего сгорания (ДВС) повышенной мощности, сплав АЛ 8 t пл. 449°С нагревают до t заливки 500°С. Состав формы ПА66 полиамид t пл. 260°С. Модель карбамид кбП, t пл. 90°С. После расплава модели ее массу удаляют из формы разрежением в емкости модельного материала для повторного использования. Форму охлаждают (водяное охлаждение), создают вакуум, затем разрежением с регулируемым давлением на расплав в печи осуществляют заливку в форму металла отливки, t формы сдерживают охлаждением до образования корки отливки, давление сжатого воздуха на расплав в печи обеспечивает подпитку, исключающую усадку. При достижении кристаллизации отливки 450°С расплав формы сливают с применением разрежения в емкости 11 при t~365-370°С.

Температура плавления модели и формы, интервал теплот кристаллизации формы и отливки, может быть уменьшена или увеличена, окончательно определена в процессе отработки параметров технологии двойного литья.

Литье под регулируемым давлением применяют для получения крупных отливок 1, 6 или 10 цилиндровый блок-картер массы 120 и 200 кг из алюминиевого сплава. Расплавленный металл из плавильной печи 31 (тигля) под давлением инертного газа или воздуха от 1-3-5 атм кгс/см2 выжимается по металлопроводу 30 в холодную полость формы 6, где кристаллизуется. Давление инертного газа должно быть невысоким по той причине, что площадь зеркала расплава в печи 31 во много раз больше площади металлопровода 30. Незначительное перемещение металла в печи 31 вызывает высокий подъем жидкого металла внутри металлопровода и в литейной форме. Аналогичный процесс выполняется и при литье формы 6.

Литьем вакуумным всасыванием получают отливки как из цветных сплавов (бронзы, латуни) плотностью 10,2 г/см3, так и крупные алюминиевые отливки плотностью 2,7 г/см3. Внутри формы напрямую или через ресивер вакуум-насосом создается разрежение, и расплавленный металл из печи 31 втягивается внутрь холодной формы, где кристаллизуется. Форма выплавляется теплом отливки. Кристаллизация отливки происходит последовательно от холодной стенки к центру, поэтому отсутствуют раковины, пористость и хорошо удаляются газы. При литье под регулируемым давлением вакуумным всасыванием не расходуется металл на прибыли и литниковую систему. Литье вакуум -всасыванием совместно с литьем под давлением, способ (литья в выплавляемую форму) является самым прогрессивным методом литейного производства.

Высокая точность отливок достигается тем, что форма не имеет разъема, отсутствуют стержни, а тепловое расширение формы исключено, ограничено стальным корпусом и металлической модельной оснасткой, а также давлением на заливку расплава материала формы, для удаления оснастки из отливки предусмотрены притупленные выступы в разных точках, создающие условия легкой выпрессовки всех элементов модельной оснастки.

На литейном участке автоматизированный процесс начинается и заканчивается заменой отливки моделью и т.д. По совокупности вакуум-давление в печи и регулируемое давление на расплав формы, нагреваемый в любом случае теплом залитого металла отливки под давлением, исключают возможность диспергированных пор (сжатый воздух), что имеет место в отливке, полученной как литьем высокого давления поршнем, так и при литье в автоклаве под давлением сжатого воздуха 4-5 атм на отливку, получаемую литьем на песчаных стержнях в земляной форме. Делают заливку металла в форму (автоклав) рафинированный перегретый на 230-250°С, привозимого талью вручную за 150 м с возвратом за сплавом 5-6 раз к раздаточной печи.

Попытки избежать брака, показать только годное литье. Например, алюминиевая отливка фиг.1 (2) 6-цилиндрового блок-картера, полученная литьем на песчаных стержнях в земляной форме, имеет вес 350 кг, а литьем в выплавляемой форме без прибылей с упрощенной литниковой системой - 120 кг. Известно, что без прибылей и сложной массивной литниковой системы получить сложную ответственную отливку нельзя. При заполнении литейной формы жидким металлом разлагается влага, находящаяся в формовочной смеси, выгорают связующие вещества из формы и стержней, выделяются газы из красок, которыми покрывают поверхности форм и стержней, что способствует образованию литейных дефектов - газовых раковин и пор. При заливке перегретого металла он поглощает воздух, образующий поры и раковины. Существуют усадочные раковины, коробление, горячие и холодные трещины, металлические и неметаллические включения, плохая чистота поверхностей и структура металла.

По данным отдела гл. металлурга Барнаултрансмаш 1970 г. затраты на указанную отливку составляют 150 н./часов, тогда как по сравнительным расчетам затраты на отливку в выплавляемой форме составляют 6-7 часов, т.е. производительность выше в 20 раз.

Заливка материала формы из емкости 11 в полость 5, возврат расплава формы в емкость 11, где сохраняется тепло в корпусе 3, является самым прогрессивным способом изготовления литейной формы.

Материал магниевый сплав, рафинированный при сублимации в вакууме, в нем устраняется полностью или частично газы, образующие окислы, гидриды и газообразующие продукты. Так, например, сплав MgSn, содержащий 16-18% олова (и др. примеси) плотностью 2,27 г/см3, t пл. 350-360°С, годен для многоразового использования. Алюминиевые, цинковые литейные легкоплавкие сплавы применяют без опасения. С учетом свойств и параметров потери в объеме материала формы 6 составят 1-3% при получении 25-30 отливок, чем можно пренебречь.

Модели и формы, изготовляемые из полимерных литейных материалов, не дефицитны, обладают высокой жидкотекучестью, минимальным интервалом кристаллизации, т.е. состав хорошо заполняет пресс-форму (форму), затраты в 10-15 раз ниже, чем расходы на изготовление песчаных стержней земляных форм и стержней в формах кокиль.

Расходы электроэнергии на переплавку прибылей, литниковой системы, брака, перегрев для транспортировки, заливки старения, отжиг, подготовку свежих песков, регенерацию отработавших смесей, грубую механическую обработку (выбивку) и других операций, сумма всех затрат электроэнергии для получения отливки на песчаных стержнях в земляной форме обходится в шесть раз дороже, чем при получении отливки в выплавляемой форме по выплавляемой модели.

Способ позволяет получать простые, сложные, мелкие, средние, крупные заготовки или готовые детали высокого качества кратчайшим путем. Литье в выплавляемую форму создает рабочие места высокой культуры, делает предприятие экологически чистым. Может найти широкое применение на предприятиях: энергетического, транспортного, сельскохозяйственного машиностроения, в автомобильной, авиационной отраслях промышленности и ряде отраслей техники и предпринимательстве.

Источники информации

1. Литейное производство Барнаултрансмаш.

2. Б.Л Кузьмин и др. Технология металлов и конструкционные материалы. М.: Машиностроение, 1981 г.

3. Гини. Технология литейного производства, специальные виды литья. М., 2005 г.

4. Полимерные композиционные материалы: структура, свойства, технология. /Под редакцией академика Бермана Л.А. Санкт Петербург, 2008 г. и др.

1. Способ получения отливок, включающий изготовление формы по разовой модели путем заливки вакуумным всасыванием и кристаллизации материала формы в полости, образованные моделью в литейном корпусе, удаление модели, заливку металла литьем под низким давлением с вакуумированием, извлечение отливки путем расплавления материала формы, отличающийся тем, что заливку материала формы осуществляют с середины литейного корпуса формы направленно вверх и вниз, расплавленный материал формы удаляют через дно литейного корпуса в емкость хранения материала формы для повторного использования, а заливку металла отливки из печи в форму осуществляют по трубному литнику через дно или стены корпуса.

2. Способ по п.1, отличающийся тем, что модель удаляют путем расплавления теплом формы, а нагревателем поддерживают температуру формы выше, чем температура плавления модели, при этом полученный расплав удаляют вакуумным разряжением обогреваемой емкости.

3. Способ по п.1, отличающийся тем, что при заливке металла отливки в форму литьем под низким давлением с ускорением и вакуумированием форму охлаждают до кристаллизации отливки, после чего расплавляют.

4. Способ по п.1, отличающийся тем, что литье алюминиевых сплавов осуществляют прямо из печи в форму без перегрева.

5. Способ по п.1, отличающийся тем, что нанесенная на модель термозащитная разделительная краска после удаления модели остается на поверхности формы, а после выплавки формы - на поверхности отливки.

6. Способ по п.1, отличающийся тем, что для проведенния в выполняемой форме тепломассообменного процесса двойного литья осуществляют подбор соотношений толщин отливки и формы, а также температуры и теплоты кристаллизации плавящихся материалов модели.

7. Установка для получения отливок, содержащая литейный корпус, выплавляемую форму, обогреваемую емкость для хранения материала формы, плавильную печь для литья под низким давлением, литник, установленный в печи, элементы нагрева, охлаждения, вакуумирования и подачи воздуха под низким давлением, отличающаяся тем, что литейный корпус выполнен из основания и крышки с механизмом ее подъема, крана, установленного внизу литейного корпуса и соединенного трубой с обогреваемой емкостью для хранения материала формы для прохода расплава модели и закрытия входа металла отливки, муфты, соединяющей литник с формой и имеющей пробку для предотвращения попадания расплава модели в печь и открытия прохода заливаемому металлу отливки, при этом обогреваемая емкость для хранения материала формы размещена на литейном корпусе, расположенном на плавильной печи для литья под низким давлением, причем элементы нагрева и охлаждения выполнены в виде индуктора, который при включении электрического тока является нагревателем, а при отключении - холодильником, а литейный корпус и модель, установленная в нем, образуют полость, соединенную с обогреваемой емкостью для хранения материала формы трубами заливки и выплавки материала формы.

8. Установка по п.7, отличающаяся тем, что для осуществления заливки в форму металла отливки сверху она снабжена краном с электроприводом, установленным в литнике.

9. Установка по п.7, отличающаяся тем, что она снабжена устройством вытяжки тепла с притоком воздуха, установленным внутри модели, с возможностью осуществления дополнительного воздушного охлаждения формы и отливки.