Система функционального управления червячным экструдером

Иллюстрации

Показать всеИзобретение относится к техническим средствам управления технологическим режимом работы червячных экструдеров. Система функционального управления червячным экструдером включает червячный экструдер, электропривод экструдера, головку экструдера, первичный преобразователь поперечного размера длинномерного изделия, первичный преобразователь давления, замкнутую систему автоматического управления величины поперечного размера длинномерного изделия. Система функционального управления за счет введения в систему цифрового функционального преобразователя и введения в конструкцию экструдера широкодиапазонной управляемой головки позволяет получить дополнительное управляющее воздействие по величине гидравлического сопротивления широкодиапазонной управляемой головки. Это повышает качество производства длинномерных изделий за счет стабилизации физических и электрических параметров перерабатываемого материала. Система позволяет непосредственно в процессе экструзии оперативно изменять в нужном направлении вышеперечисленные физические и электрические параметры перерабатываемого материала, добиваясь заданного качества производства длинномерных изделий. Это достигается путем оперативного программного изменения задаваемой технологом технологической функции связи между показателями качества, влияющей функционально жестко на процесс управления экструдером. 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к техническим средствам управления технологическим режимом работы червячных экструдеров. Данная система функционального управления может быть применена при изготовлении длинномерных изделий, таких как жил кабелей, синтетических нитей, пластмассовых лент, труб и пороховых шашек. Данная система позволяет существенно расширить диапазон управления процессом экструзии, повысить качество управления, обеспечить принципиально новые законы управления экструдерами и тем самым обеспечить возможность формирования длинномерных изделий с качественно новыми свойствами. Это особо необходимо при изолировании высоковольтных, радиочастотных кабелей с пластмассовой изоляцией, кабелей с пористой изоляцией и особенно LAN-кабелей.

Формирование длинномерных изделий с качественно новыми свойствами возможно только за счет создания систем автоматического функционального управления процессом экструзии на червячных экструдерах с применением специальных управляемых головок экструдера, позволяющих реализовать в готовом длинномерном изделии (кабеле, жиле, ленте) необходимые функциональные соотношения между внешним диаметром изоляции, плотностью материала изоляции, электрическими показателями изоляции, погонной емкостью изоляции.

Ближайшим аналогом предлагаемого изобретения может быть приведенная в [1] управляемая головка экструдера, позволяющая принципиально реализовать функциональное управление процессом экструзии. Рассмотренная в [1] управляемая головка экструдера имеет существенные недостатки:

1) вышеуказанная управляемая головка имеет весьма малый диапазон изменения гидравлического сопротивлении (4-5%) за счет недостаточной деформации гибкой оболочки конусной части дорна, что не позволяет реализовать с ее помощью функциональное управление в требуемом технологами более широком диапазоне (10-15%) изменения производительности в работе экструдера;

2) масло, циркулирующее через полость, находящуюся под гибкой конусной оболочкой дорна, поступает с тыльной стороны дорна, проходит при этом длинный участок пути в высокотемпературном корпусе дорна и сильно перегревается. Перегрев масла отрицательно сказывается на его физико-химических свойствах, изменяя его вязкость и текучесть, что, в свою очередь, нарушает процесс стабилизации и функционального управления давлением масла в полости под гибкой оболочкой дорна.

Предлагаемая автором настоящего изобретения управляемая головка позволяет исключить вышеуказанные недостатки и позволяет изменять гидравлическое сопротивление в широком диапазоне на 10-15% вверх от минимального значения гидравлического сопротивления. Кроме того, предлагаемая управляемая головка имеет короткий путь циркуляции масла, что исключает его перегрев. Поэтому в дальнейшем при рассмотрении материала заявки предлагаемую головку экструдера будем называть «широкодиапазонная управляемая головка» (ШУГ) экструдера.

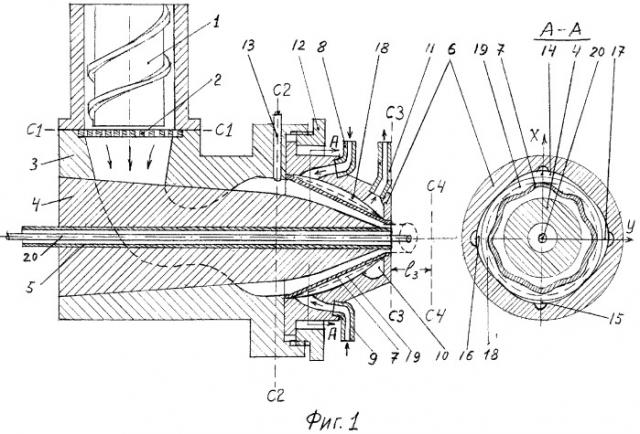

Рассмотрим особенности технологического режима работы экструдера. На Фиг.1 приведена упрощенная конструкция червячного экструдера. Экструдер включает вращающийся червяк 1, служащий для подачи пластмассы, решетку экструдера 2, головку экструдера 3, дорн 4, направляющую трубку 5, матрицу 6, внутреннею волнообразную гибкую конусную оболочку 7 конусной части матрицы, подводящие патрубки 8, 9, расположенные по оси X диаметрально противоположно относительно продольной оси дорна. Одновременно в матрице 6 расположены еще два подводящих патрубка (на Фиг.1 их не видно) по оси Y диаметрально противоположно друг другу относительно продольной оси дорна.

Червячный экструдер также включает кольцевой коллектор 10, выводящий патрубок 11, поджимную гайку 12, первичный преобразователь давления масла 13.

На Фиг.1 в сечении по А-А показаны четыре овальных профильных зоны 14, 15 и 16, 17, служащие для равномерного распределения масла вокруг гибкой волнообразной оболочки 7 в зоне противодавления 18 циркуляции масла. Эту зону 18 целесообразно называть зоной противодавления, так как давление масла, циркулирующего через эту зону, противостоит давлению материала, протекающего вдоль поверхности дорна. Масло в зону 18 подается по четырем подводящим трубкам в центральные области четырех овальных профильных зон 14, 15, 16, 17. Посредством четырех подводящих трубок (8, 9) и выводящей трубки 11 осуществляется циркуляция высокотемпературного масла под давлением через внутреннюю замкнутую полость 18 под оболочкой 7. Сечение гибкой оболочки 7 представляет собой волнообразную кольцевую, гибкую структуру, как это хорошо видно на фрагменте «сечение по А-А» на Фиг.1. Волнообразная гибкая оболочка 7 под действием снижающегося внутреннего давления масла расширяется по всем радиальным направлениям, занимая при этом новое положение, обозначенное на Фиг.1 пунктирной линией 19. При этом, как это видно из Фиг.1, проходное сечение для движущейся вдоль дорна пластмассы увеличивается и, следовательно, уменьшается гидравлическое сопротивление конусного участка головки экструдера. При увеличении давления масла в зоне противодавления 18 наоборот гибкая оболочка 7 сжимается, проходное сечение для движущейся пластмассы в конусной части дорна уменьшается и, следовательно, увеличивается гидравлическое сопротивление конусного участка головки экструдера. Таким образом, за счет изменения давления масла в зоне 18 матрицы можно оперативно с большим быстродействием менять гидравлическое сопротивление головки экструдера.

Ввиду того что протяженность пути при движении масла в горячей матрице невелика, масло перегреваться не будет.

Амплитуда волн (смотри сечение А-А) оболочки 7 постепенно уменьшается до ровной концентрической окружности по мере приближения сечения А-А к узкой вершине конуса дорна. Это делается для того, чтобы поток пластмассы на выходе из матрицы не имел волнообразной внешней поверхности. Так как давление пластмассы на внешней поверхности оболочки 7 согласно Фиг.2 постепенно падает по мере приближения потока пластмассы к концу дорна, а давление масла на внутренней поверхности (в зоны 18) оболочки 7 остается постоянным, то увеличивающаяся за счет этого разность давлений на внешней и внутренней сторонах оболочки 7 в зоне окончания дорна может разрушить оболочку дорна 7. Для исключения разрушения оболочка 7 упрочняется за счет того, что толщина стенки волнообразной, гибкой оболочки дорна постепенно увеличивается по мере продвижения от основания конуса волнообразной гибкой оболочки к вершине конуса волнообразной гибкой оболочки 7. Через направляющую трубку 5 пропускается изолируемый сердечник 20.

Разогретая пластмасса посредством шнека 1 через отверстия решетки 2 выдавливается во внутреннюю полость головки 3 с поворотом потока под углом в 90 градусов по отношению к оси шнека 1 за счет поворотного канала. Далее пластмасса, преодолевая гидравлическое сопротивление в головке, движется по конусной части головки между конусами 4, 7 и обволакивает движущийся сердечник 20, образуя длинномерное изделие (изоляционный слой кабеля, ленту). Для осуществления контроля и управления процессом экструзии в конструкцию широкодиапазонной управляемой головки экструдера введен первичный преобразователь давления пластмассы 13.

При дальнейшем рассмотрении необходимо выделить три характерных участка для широкодиапазонной управляемой головки экструдера: первый участок заключен между сечением C1-С1 и сечением С2-С2, проходящим через центральную ось первичного преобразователя давления 13 (Фиг.1); второй участок заключен между сечением С2-С2 и выходным срезом матрицы 7 (сечение С3-С3), третий участок заключен между сечением С3-С3 и сечением С4-С4, в котором обычно размещают электронный измеритель поперечного размера (диаметра изоляции кабеля, толщины ленты) длинномерного изделия. В сечении C1-С1 поток пластмассы характеризуется давлением Р1 и объемным расходом q. В сечении С2-С2 поток пластмассы характеризуется давлением Р и объемным расходом q. На выходном срезе головки давление будет равно атмосферному давлению Р и расход также будет равен q.

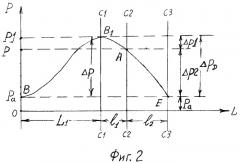

На Фиг.2 представлена диаграмма распределения давления пластмассы [3] вдоль червяка экструдера и далее по двум характерным участкам широко диапазонной управляемой головки экструдера: первый участок У1 имеет среднюю длину потока пластмассы 1, второй участок У2 имеет среднюю длину потока пластмассы 2. В канале червяка экструдера давление возрастает от атмосферного давления Рa на входе червяка до максимального давления Р1 в сечении С1-С1 перед решеткой. Перепад давлений на участке червяка составляет р=70 кг/см [3] стр.241, 245.

На двух последующих участках головки экструдера имеет место падение давления на величину Δр1 и Δр2 соответственно. На выходном срезе С3-С3 головки экструдера давление вновь становиться равным атмосферному давлению Р. Из Фиг.2 видно, что повышенный перепад давления Δр в зоне червяка равен понижению давления ΔрD в двух зонах управляемой головки экструдера. В рабочей контролируемой точке А, соответствующей сечению С2-С2, будет иметь место давление Р=50-60 кг/см [3], стр.241, 245.

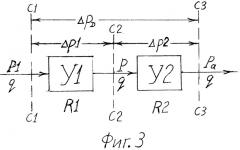

На Фиг.3 представлена функциональная схема вышеуказанных двух участков головки экструдера. На участке У1 (длиной 1) возникает перепад давлений ΔР1=P1-Р за счет наличия гидравлического сопротивления R1 этого участка. На участке У2 (длиной 2) возникает перепад давлений ΔР2=Р-Pa за счет наличия гидравлического сопротивления R2. Оба участка У1 и У2 включены последовательно, и перепад давлений на входе и выходе данного последовательного соединения участков равен ΔpD=Δр1+Δр2. Для первого участка У1 на основании законов гидродинамики [2] можно записать уравнение:

где q - расход пластмассы через участок У1,

Δp1=P1-Р - разность давлений на входном и выходном концах участка У1,

Р1 - давление в сечении С1-С1,

Р - давление в сечении С2-С2,

µ - эффективная вязкость пластмассы,

k1 - коэффициент [2] (стр.232), зависящий от формы, площади проходного сечения и длины канала участка У1.

Для второго конусного участка У2 широкодиапазонной управляемой головки экструдера можно записать уравнение:

где - q - расход пластмассы через участок У2

Δр2=Р-Pa - разность давлений на входном и выходном концах конусного участка У2

Р - давление в сечении С2-С2,

Рa - давление в сечении С3-С3

µ - эффективная вязкость пластмассы,

k2 - коэффициент, зависящий от формы, площади проходного сечения и длины конусного участка У2,

Левые части уравнений (1) и (3) равны, соответственно, равны и правые

части:

Так как участки У1 и У2 включены последовательно, то общее для двух участков гидравлическое сопротивление R будет равно [2] сумме гидравлических сопротивлений двух этих участков:

Кроме того, на основании [2] и Фиг.2 справедливы уравнения

На основании уравнений (3), (8) и Фиг.2 получим:

В литературе [3] на стр.229-247 дано подробное описание технологического режима работы червячного экструдера. Согласно данному описанию определяющими стационарный режим работы экструдера являются два уравнения: 1) уравнение для производительности червяка q(N, Δр) за номером (94) на стр.229; 2) уравнение головки экструдера q(ΔрD) за номером (98) на стр.231. Точка А пересечения графиков, соответствующих данным двум уравнениям, и будет определять рабочий режим экструдера.

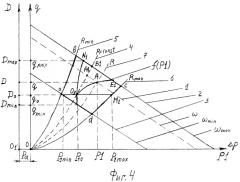

В литературе [3] на Рис.4.30 (стр.234) показано влияние глубокого и мелкого каналов червяка и проходного сечения головки на положение рабочей точки А в пространстве двух координат q и Δр. Из Рис.4.30 следует, что если найти способ оперативного управления величиной проходного сечения канала головки экструдера, а следовательно, и величиной гидравлического сопротивления R головки экструдера, то можно будет получить дополнительное управляющее воздействие для головки экструдера по параметру R, что существенно расширяет возможности автоматического управления червячным экструдером. Настоящее изобретение позволяет реализовать автоматическое функциональное управление червячным экструдером за счет введения в конструкцию головки волнообразной гибкой оболочки 7 (Фиг.1), что позволяет существенно расширить диапазон изменения гидравлического сопротивления головки экструдера. В связи с этим широкодиапазонная управляемая головка экструдера приобретает новое качество - изменять в нужном технологу направлении соотношение между расходом q и давлением Р в сечении С2-С2 конусного участка дорна. На Фиг.4 представлены графики, построенные согласно уравнениям (94) и (98) литературы [3]. В соответствии с [3] уравнение, описывающее работу червяка экструдера, представляется в виде:

где q - производительность экструдера;

Δр - перепад давления на концах червяка;

, , α, β - постоянные величины;

N - число оборотов червяка экструдера в минуту;

µ - коэффициент вязкости перерабатываемого материала;

L1 - длина канала червяка.

Перейдем к угловой скорости вращения червяка экструдера:

Подставим уравнение (14) в (12), получим:

Введем обозначения:

Подставив уравнения (16) и (17) в (12), получим:

Уравнение (18) характеризует производительность работы червяка экструдера. На Фиг.4 представлены прямые линии 1, 2, 3 для расхода q в зависимости от Δр для различных значений ωmin<ω<ωmax. По виду данных прямых 1, 2, 3 можно заключить, что с увеличением ω от ωmin до ωmax данные линии поднимаются вверх вдоль оси ординат параллельно друг другу. С увеличением Δр параметр q уменьшается.

Согласно [3] описание режимов работы широкодиапазонной управляемой головки экструдера представляется в виде системы уравнений (3), (7), (8), (10-11). На Фиг.4 согласно уравнению (7) построены кривые изменения q(Δр) для различных значений гидравлического сопротивления R. С увеличением гидравлического сопротивления R от значения Rmin (кривая 5) до Rmax (кривая 6) функция q(Δр) широкодиапазонной управляемой головки экструдера уходит вниз от положения 5 до положения кривой 6.

В современных существующих головках экструдера сечение проходного канала конечной конусной части головки не меняется во времени и поэтому гидравлическое сопротивление головки экструдера остается постоянным R=const (кривая 4). Поэтому рабочая точка А1 экструдера, соответствующая пересечению прямой линии 1 шнека экструдера и кривой линии 4 уравнения головки экструдера, будет в процессе работы перемещаться жестко только по линии О3 Al В1 в зависимости от угловой скорости ω вращения шнека экструдера. В данном случае у технолога нет дополнительных вариантов оперативного повышения качества производства длинномерного изделия (кабеля, ленты, пленки), так как функция 4 q(Δp) задана жестко в соответствии с жесткой конструкцией проходного сечения головки экструдера. Такая возможность у технолога появляется, если гидравлическое сопротивление R головки сделать оперативно меняющимся. Как говорилось выше, гидравлическое сопротивление головки экструдера можно оперативно менять за счет изменения давления масла в зоне противодавления матрицы головки экструдера. В данном случае технолог может воспользоваться определенной рассчитанной и заданной самим технологом технологической функцией вида:

где Р - давление в сечении С2-С2 головки,

D - диаметр, толщина длинномерного изделия.

Технологическая функция (19) позволяет, как это будет показано ниже, существенно повысить качество производства длинномерных изделий.

В настоящем изобретении предлагается конструкция широкодиапазонной управляемой головки экструдера с переменным, управляемым оперативно гидравлическим сопротивлением за счет изменения проходного сечения канала конусной оконечной части головки экструдера. Если изменять давление масла во внутренней полости 18 под волнообразной, гибкой оболочкой головки экструдера в пределах 50-100 кг/см [3], то оболочка 7 будет деформироваться, меняя сечение проходного канала головки, и, следовательно, будет меняться гидравлическое сопротивление R2 конусной части головки и согласно (6) будет меняться полное гидравлическое сопротивление головки R в диапазоне Rmin<R<Rmax.

При этом кривая q(Δр) будет перемещаться от положения 5 (Фиг.4) через положение 7 до положения 6. При этом рабочая точка А будет перемещаться по кривой линии 7, соответствующей пересечению линий 7 и прямой линии 1, соответствующей изменению угловой скорости ω вращения шнека экструдера. Если одновременно при этом менять ω в диапазоне ωmin<ω<ωmax, то рабочая точка А будет перемещаться в любом заданном направлении в пределах четырехугольника «а b с d». Размеры четырехугольника «а b с d» определяются предельно возможными значениями параметров экструдера: ωmin, ωmax, Rmin, Rmax.

Если одновременно целенаправленно и функционально зависимо друг от друга менять R и ω, то можно заставить рабочую точку А целенаправленно перемещаться по любой кривой D=f(Р1), причем форма данной кривой определяется технологом в соответствии с технологической функцией Р=F(D). Будем называть функцию D=f(Р1) отображающей функцией. Отображающая функция может иметь любой вид: O3 N1, O3 Ml, O3 El (Фиг.4), но не должна выходить за пределы области управления «a b с d». Отображающая функция рассчитывается технологом по виду функции (19). Рассмотрим установившийся режим работы экструдера для рабочей точки А. Этот режим характеризуется тем, что все переходные режимы, связанные с изменением угловой скорости ω, с изменением температуры зон нагрева червяка экструдера и головки экструдера, закончились.

Правые части уравнений (3) и (8) равны, следовательно, равны и левые части:

Отсюда получим:

Из графика на Фиг.2 следует равенство:

Подставляя (22) в (20), получим:

Левые части уравнений (8) и (18) равны, соответственно, равны и правые части:

Отсюда имеем уравнение для рабочей точки А в статическом режиме работы экструдера:

Ранее была показана справедливость уравнений (3), (11). Отсюда получим:

Система уравнений (21), (25), (26), (27) позволяет определить искомые параметры Р и q, характеризующие установившийся рабочий режим экструдера в рабочей точке А (Фиг.4). На основании данных уравнений можно построить структурную схему в параметрах передаточных функций [7] для экструдера согласно уравнению (25) и для широкодиапазонной управляемой головки согласно уравнениям (23), (26), (27) в установившемся режиме работы экструдера (Фиг.5).

Из рассмотрения структурной схемы (Фиг.5) и уравнений (25), (21), (26) видно, что с увеличением ω возрастает параметр p, Δр2, расход q, поперечный размер D. Также с увеличением гидравлического сопротивление R2 будут возрастать параметры ΔрD, Δр2, давление Р и согласно передаточному звену 2 будет уменьшаться производительность q и D.

Для составления структурной схемы экструдера в параметрах передаточных функций для динамического режима работы экструдера необходимо обратиться к научным работам [5], [6], где подробно рассмотрен динамический режим работы экструдера при условии, что головка экструдера имеет постоянное гидравлическое сопротивление R=const, определяемое жесткой конструкцией головки. Для нашего случае при наличии переменного гидравлического сопротивления головки экструдера структурная схема экструдера и широкодиапазонной управляемой головки экструдера будет иметь вид, представленный на Фиг.6. Структурная схема, приведенная на Фиг.6, получена на основании структурной схемы Фиг.5 и всех научных выводов, приведенных в работах [5], [6].

Сопоставляя передаточные функции экструдера и головки экструдера, приведенные на Рис.2 в работе [6], и структурную схему статического режима работы экструдера, приведенную на Фиг.5, получим полные передаточные функции экструдера и широкодиапазонной управляемой головки экструдера в виде:

где s - оператор Лапласа,

в работах [5], [6] оператор Лапласа обозначен через - р

Как известно из теории автоматического управления [7], [8], в статическом режиме работы системы в передаточных функциях всех звеньев системы оператор Лапласа приравнивается к нулю s=0. При этом условии передаточные функции (28), (29), (30) примут вид:

Постоянные времени канала шнека экструдера Т1, Т2, ТЗ и постоянная времени Т4 широкодиапазонной управляемой головки экструдера определяются по методике, изложенной в [5] и [6].

Конусную часть широкодиапазонной управляемой головки экструдера с позиций теории САУ [7, 8] можно считать на практике безынерционным звеном, так как масса перерабатываемого материала, проходящего через конусную часть широкодиапазонной управляемой головки, весьма мала по сравнению с массой перерабатываемого материала, проходящего через первый участок У1 данной головки. Из уравнения (21), (26), (27) хорошо видно, что, меняя гидравлическое сопротивление R2 широкодиапазонной управляемой головки экструдера путем изменения давления масла в полости под волнообразной, гибкой оболочкой головки, можно менять также перепад давления Δр2, давление Р, а также можно в широком диапазоне менять объемную производительность q и, следовательно, величину контролируемого поперечного размера D (диаметра, толщины ленты) длинномерного изделия. Пусть посредством экструдера осуществляется изолирование кабеля. Найдем уравнение связи между объемной производительностью экструдера q и внешним диаметром D по изоляции кабеля:

где S - площадь сечения изоляции кабеля,

V - скорость изолирования,

D - внешний диаметр по изоляции,

d - диаметр сердечника кабеля.

Из уравнения (34) найдем D:

Из уравнения (35) видно, что функция преобразования D=f2(q) при постоянном значении скорости V=const и постоянном значении диаметра d=const нелинейно зависит от q. Необходимо отметить, что бесконтактный измеритель поперечного размера длинномерного изделия (в данном частном случае диаметра D по изоляции кабеля) устанавливается в сечении С4-С4 на конечном расстоянии l3 от головки экструдера (Фиг.1), поэтому всегда есть запаздывание по времени τ при прохождении сечения готового кабеля от головки экструдера до сечения С4-С4.

где τ - время чистого транспортного запаздывания,

l3 - расстояние между сечениями С3-С3 и С4-С4 на Фиг.1,

V - скорость движения кабеля.

В соответствии с теорией автоматического управления [7] наличие в системе транспортного запаздывания приводит к появлению в передаточной функции данного звена сомножителя вида:

В связи с (37) функция преобразования (35) примет вид:

На Фиг.6 согласно уравнению (38) в структурную схему введено звено 7 преобразования координаты q в координату D. Давление Р в контролируемом сечении С2-С2 широкодиапазонной управляемой головки экструдера найдется согласно уравнению (27). На структурных схемах Фиг.5 и Фиг.6 уравнение (27) выражается в виде сумматора. На структурных схемах Фиг.5 и Фиг.6 представлено звено 3, реализующее функцию вида:

Данная функция отражает, как меняется гидравлическое сопротивление проходного сечения конусного участка широкодиапазонной управляемой головки экструдера в зависимости от давления РM масла в закрытой полости под волнообразной, гибкой оболочкой конусного участка головки экструдера. Функция R2=f1(PM) может быть найдена путем расчета величины деформации волнообразной оболочки конусного участка головки экструдера на основе теории сопротивления материалов. Гидравлическое сопротивление R2, как это видно из уравнений (31), (32), (33) и структурных схем Фиг.5, Фиг.6, меняет передаточные функции звеньев 1, 2, 6, что должно быть учтено при расчете динамического режима работы замкнутой САУ поперечного размера длинномерного изделия. Данный расчет в настоящей заявке не приводится, так как в настоящей заявке рассматривается только установившийся режим работы функциональной системы управления червячным экструдером и не ставится вопрос о расчете динамических корректирующих звеньев системы.

Так, на Фиг.6 представлена структурная схема экструдера и широкодиапазонной управляемой головки экструдера, выраженная через передаточные функции (28), (29), (30) и нелинейные функции (38), (39). Звенья 1, 2, 3, 4 входят в состав широкодиапазонной управляемой головки экструдера 5, звено 6 математически описывает работу канала червяка экструдера, звено 7 описывает преобразование координаты q в координату D. В статическом режиме работы экструдера оператор Лапласа s=0 (в работах [5], [6] р=0), и тогда структурная схема Фиг.6 преобразуется в структурную схему, представленную на Фиг.5. Как видно из структурных схем Фиг.5 и Фиг.6, экструдер при наличии широкодиапазонной управляемой головки имеет два входных управляющих воздействия ω, PM и два выходных контролируемых параметра экструзии D и Р. Это очень важно, так как широкодиапазонная управляемая головка позволяет создать две отдельные самостоятельно действующие системы автоматического управления параметрами D и Р, определяющими качество экструзии. Именно эти параметры интересуют технолога при организации производства кабелей или длинномерных изделий (лент, труб).

На Фиг.7 представлены структурные схемы данных систем. Система автоматического управления (САУ) параметром D включает динамические звенья 1, 2, 6, 7, 8, 9, 10, 20. Система автоматического управления (САУ) параметром Р включает динамические звенья 11-15, 3, 6, 1, 4, 19.

Звенья 16-17 относятся к функциональному преобразователю 18, работа которого будет рассмотрена позднее.

Для САУ поперечным размером D (диаметр, толщина) структурная схема Фиг.7 экструдера и широкодиапазонной управляемой головки, включающей динамические звенья 1-5, 7, один к одному повторяет структурную схему, представленную на Фиг.6. Бесконтактный первичный преобразователь поперечного размера (диаметра) 8 представляет собой широко распространенный цифровой бесконтактный прибор для измерения внешнего диаметра или любого другого значимого поперечного размера (толщина ленты) длинномерного изделия. Выходной сигнал D1 бесконтактного первичного преобразователя поперечного размера 8 является цифровым сигналом, представленным в виде цифрового кода. На входе САУ поперечного размера стоит цифровое алгебраическое вычитающее устройство 9, для которого справедливы [7] следующие уравнения:

где Dз - заданное цифровое значение поперечного размера (диаметра по изоляции кабеля); D1 - измеренное цифровое значение поперечного размера (диаметра по изоляции кабеля); Δ1 - ошибка управления САУ поперечным размером (диаметром) длинномерного изделия. Положительный вход (+) устройства 9 является управляющим входом САУ поперечного размера D. Звено 10 представляет собой цифровую систему автоматического управления (САУ) электропривода экструдера [9].

САУ электропривода экструдера 10 включает регулятор скорости вращения, усилитель мощности, электродвигатель и редуктор экструдера. На выходе САУ электропривода экструдера 10 имеет место параметр ω - угловая скорость вращения червяка экструдера. Передаточная функция САУ электропривода экструдера 10 может быть найдена по методике, изложенной в [5] и [6]. Направление прохождения сигналов в замкнутой САУ поперечного размера (диаметра D) длинномерного изделия показано стрелками [7, 8]. Давление Р в широкодиапазонной управляемой головке экструдера измеряется посредством первичного преобразователя давления 13. Выходной сигнал Р1 первичного преобразователя давления 13 является цифровым сигналом. Посредством алгебраического суммирующего устройства 14 реализуется функция вида:

откуда имеем:

где Рз - величина заданного сигнала по давлению Р в головке экструдера,

Р1 - измеренное цифровое значение сигнала давления Р,

Δ2 - ошибка управления замкнутой САУ давления Р.

Положительный вход (+) сумматора 14 является управляющим входом САУ давления Р в сечении С2-С2 головки экструдера.

Ошибка управления Δ2 с выхода алгебраического суммирующего устройства 14 подается на вход электропривода 11 масляного насоса высокого давления 12. Электропривод 11 подобно электроприводу 10 включает регулятор скорости вращения, усилитель мощности, электродвигатель и редуктор. На выходе электропривода 11 имеет место сигнал ωн - угловая скорость вращения выходного вала. Звено 12 представляет собой масляный насос высокого давления шестеренчатого или поршневого типа или поршневой масляный пресс. Масло под давлением РМ по патрубкам (8, 9,) матрицы 6 (Фиг.l) широкодиапазонной управляемой головки экструдера поступает в замкнутую полость 18 под волнообразной гибкой оболочкой 7 (Фиг.1) деформируя ее, что приводит к изменению гидравлического сопротивления R2 широкодиапазонной управляемой головки экструдера. Электропривод 11 и масляный насос 12 объединены в один блок 15 управления гидравлическим сопротивлением широкодиапазонной управляемой головки экструдера. Масляный насос 12 может быть в виде насоса центробежного, шестеренчатого, поршневого типа или в виде поршневого пресса.

Звено алгебраического суммирования 9 согласно [7] показывает, что в САУ поперечным размером (диаметром по изоляции) D имеется жесткая отрицательная обратная связь по параметру D за счет бесконтактного первичного преобразователя поперечного размера длинномерного изделия 8 с передаточной функцией вида:

Звено 14 согласно [7] показывает, что в САУ давления Р имеется жесткая отрицательная обратная связь по параметру Р за счет первичного преобразователя давления 13 с передаточной функцией вида:

Рассмотрим установившийся режим работы одновременно для двух САУ: САУ поперечного размера длинномерного изделия D (диаметром по изоляции D) и САУ давления Р в широкодиапазонной управляемой головке экструдера. Для этого во всех передаточных функциях обеих систем необходимо оператор Лапласа приравнять к нулю s=0. Так как звенья 8 и 13 по принципу работы являются практически безынерционными статическими звеньями [7], то при s=0 их передаточные функции будут равны коэффициентам передачи этих звеньев K8 и K13 соответственно, то есть для выражений (44) и (45) при s=0 получим:

где Р1 - установившееся значение цифрового сигнала по давлению Р,

D1 - установившееся значение цифрового сигнала по величине поперечного размера (толщине, диаметру) длинномерного изделия,

K8, K13 - коэффициенты передачи первичных преобразователей 8 и 13 соответственно.

Вернемся к рассмотрению графиков на Фиг.4. Учитывая, что соотношение параметров q и D определяется уравнением (38), то на поле графиков Фиг.4 можно достроить еще одну ось О1 D, на которой в масштабе, соответствующем уравнению (38), наносится шкала для параметра D. Данная шкала будет нелинейной, так как нелинейно уравнение (38), однако это не помешает дальнейшим рассуждениям и математическим выводам. Одновременно на Фиг.4 разместим с нижней стороны оси ординат еще одну размерную ось O1 Р1 для отображения давления Р1 в сечении С1-С1 широкодиапазонной управляемой головки экструдера Фиг.1. Данное давление согласно (27) отличается от параметра Δр на величину атмосферного давления Рa, поэтому чтобы достроить еще одну ось в масштабе давления Р1 необходимо согласно (27) сместить начало координат для параметра Р1 в точку О1 на величину Рa. По верхней стороне оси абсцисс «О, Δр» по-прежнему будет производиться отсчет параметра р, по нижней стороне оси абсцисс О1, Р1 будет производиться отсчет параметра Р1.

Рассмотрим режим функционального управления двумя системами: САУ поперечного размера D (диаметр, толщина) длинномерного изделия и САУ давления Р. Пусть по условиям технологии производства кабелей необходимо реализовать такой режим взаимной работы САУ поперечного размера D и САУ давления Р, при котором бы в процессе экструзии соблюдалось соотношение параметров D и Р, заданное технологической функцией (19) вида:

Технологическая функция (48) целенаправленно задается технологом в аналитическом виде или в виде таблицы с целью обеспечения в процессе экструзии заданного качества длинномерных изделий (кабелей, лент, пленок). Технологическая функция (48) представляет для технолога дополнительный более тонкий инструмент для более качественного управления процессом экструзии. Технологическая функция может иметь любой вид, как это представлено на Фиг.8. Она может иметь вид сложной аналитической функции F(D), или вид прямой F(D) с произвольным углом наклона, или вид прямой линии O2 N параллельной оси ординат, или вид прямой линии O2 М параллельной оси абсцисс. Важно только чтобы график технологической функции не выходил за предельно возможные значения Р и D, о которых будет сказано далее. Параметры Р и D представляют собой начальные значения технологической функции F(D).

Рассмотрим некоторую отображающую функцию:

Данная функция является отображением технологической функции F(D) (48), представленной в координатной системе N, О2, М (Фиг.8), в плоскость другой координатной системы D, О1, Р1 (Фиг.4). Данное отображение нужно для того, чтобы убедиться, что при задании технологической функции (48) рабочая точка А (Фиг.4) режима работы экструдера не выходит за пределы ограниченной области управления экструдером «а, b, с, d». Отображающая функция (49) рассчитывается согласно заданной технологической функции (48) по следующей методике. На основании уравнений (1) и (34) можно записать уравнение вида:

Из уравнения (50) получим:

Если технологическая функция технологом задана, то есть известна, то, подставляя (48) в (51), получим