Способ получения нанопорошков и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для получения нанопорошков из различных материалов. Способ включает испарение мишени электронным пучком, конденсацию паров материала в камере испарения и осаждение нанопорошка. Испарение мишени осуществляют импульсным электронным пучком с энергией не более 100 кэВ, длительностью импульсов от 20 до 300 мкс, плотностью энергии не менее 1 МДж/см2. Электронный пучок проводят через систему создания перепада давления газа, с помощью которой в камере испарения создают давление газа в диапазоне 1-20 Па для охлаждения частиц, осаждение которых производят на охлаждаемый вращающийся диск. Устройство для реализации способа содержит импульсную электронную пушку с полым катодом, систему проводки и фокусировки электронного пучка, камеру испарения, мишень и систему сбора порошка. Система сбора порошка выполнена в виде охлаждаемого вращающегося диска со скребком, а система проводки и фокусировки электронного пучка включает систему создания перепада давления газа, состоящую из газодинамических сопел, которая выполнена с возможностью создания в камере испарения давления газа в диапазоне 1-20 Па. Изобретение позволяет получать нанопорошки с характерным размером 3-5 нм и агломераты из них с высокой производительностью и малыми энергозатратами. 2 н.п. ф-лы, 4 ил., 3 табл.

Реферат

Изобретение относится к способу получения нанопорошков из различных материалов.

Получение нанопорошков с характерным размером в области 10 нм и узким (среднегеометрическое отклонение σ<1,5) распределением частиц по размерам по-прежнему остается актуальной задачей, особенно если это связывается с приемлемой производительностью (≥5 г/час), высокой чистотой получаемого продукта и низким потреблением энергии.

Агломерация полученных наночастиц (в комплексы размером в доли мкм) с учетом малых размеров наночастиц позволяет получать большие удельные поверхности, что придает уникальные свойства таким агломератам, особенно в качестве катализаторов.

При этом желательно, чтобы метод обеспечивал возможность использований в качестве сырья достаточно дешевых и возможно более широкий диапазон компонент (проводящие и непроводящие, сплавы и металлы, механические смеси и т.д.).

Известны способы получения нанопорошков методом импульсного нагрева и испарения мишени пропусканием импульса тока - электрический взрыв проволок (ЭВП), и излучением импульсного CO2 лазера [1].

ЭВП позволяет получать нанопорошки металлов и соединений при относительно небольших затратах энергии - не более двух энергий сублимации материала. Однако метод имеет несколько принципиальных недостатков. Во-первых, относительно широкое распределение получаемых частиц по размерам, которое связано с механизмом формирования частиц из образуемого при ЭВП пароплазменного облака. Во-вторых, необходимость иметь сырье в виде металлической проволоки определенного диаметра. В-третьих, необходимость коммутирования достаточно большой энергии (единицы кДж) для проведения взрыва, что усложняет конструкцию и накладывает ограничения на ресурс установок.

Использование излучения импульсного СО2 лазера позволяет существенно снизить распределение получаемых нанопорошков по размером, а также использовать в качестве сырья практически любые виды материалов (монолит, крупный порошок), но обязательно с малой теплопроводностью. Этот метод имеет существенные преимущества по энергозатратам перед использованием непрерывного CO2 лазера [2]. Главными недостатками этого метода являются: малый кпд (не более 1,5%) из-за существенного поглощения лазерного излучения в пламенном факеле, возникающем на мишени уже на фронте излучения.

Известно использование ускорителей с высокой энергией электронов (>1 МэВ), позволяющей выполнять испарение мишеней в газе высокого давления, что упрощает вопросы охлаждения паровой фазы и транспортировки порошка из зоны испарения [3]. Главные недостатки такого пути: испарение из жидкой ванны, что приводит к изменению стехиометрии мишени, высокая агломерация получаемых частиц и высокая стоимость ускорителей.

Другой известный способ - прототип состоит в использовании электронных пушек постоянного тока с энергией до 50 кэВ [4]. Устройство для реализации этого способа содержит электронную пушку, мишень, систему фокусировки и проводки пучка до мишени и устройство сбора порошка на основе охлаждаемой стенки.

Недостатками способа для получения нанопорошков являются: относительно низкая эффективность преобразования энергии излучения на испарение вещества (до 10%) из-за высоких теплопотерь и малая производительность метода. Малая производительность связана с отсутствием среды для закалки порошков.

Изобретение решает задачу увеличения производительности метода и снижение удельных энергозатрат на производство нанопорошков.

Указанный технический результат достигается посредством испарения мишени импульсным электронным пучком в газе низкого давления.

Способ включает испарение мишени электронным пучком, конденсацию паров материала и осаждение нанопорошков на холодной мишени, отличающийся тем, чего испарение мишени осуществляют импульсным электронным пучком с энергией не более 100 кэВ, длительностью импульсов от 20 до 300 мкс, плотностью энергии не менее 1 МДж/см2, который на пути к мишени проводят через систему создания перепада давления газа, позволяющую иметь в камере испарения давление газа в диапазоне 1-20 Па для охлаждения частиц.

Длительность импульса должна быть с одной стороны, быть меньше времени образования на мишени сплошной жидкой ванны, а с другой стороны, обеспечивать введение энергии достаточной для испарения материала (в том числе тугоплавкого) и создания достаточно низкой плотности паров для исключения объединения получаемых частиц. При использовании импульсных электронных пушек, энергии электронов, в которых обычно не более 100 кэВ, а характерное значение тока в импульсе не превышает 1А, указанные условия по энергии пучка электронов достигаются, если длительность пучка ограничена пределами от 20 до 300 мкс. При этом плотность энергии на мишени должна бы не менее 1 МДж/см для испарения большей части материала в режиме абляции [4-6]. При этом полностью исключить создание жидкой ванны на мишени, а следовательно, и выброса капель из мишени, невозможно исходя из физики поглощения энергии электронного пучка материалом, носящего нелинейный характер [7].

Увеличение энергии электронов выше 100 кэВ приводит не только к росту энергии пучка, но и увеличению длины пробега, а следовательно, и облучаемого объема материала, при этом существенно возрастает сложность электронной пушки.

Расширение в газ низкого давления позволяет получить высокие скорости расширения, обеспечивающие быстрое снижение концентрации паров и получение частиц малых размеров. При этом наличие газа позволяет осуществлять достаточно быстрое охлаждение - закалку частиц порошка за счет, не только радиационного как в вакууме, но и молекулярного механизма теплообмена. Нижнее значение давления газа может быть оценено исходя из критерия существенности доли потерь тепла частицами наноразмеров за счет молекулярного теплообмена и увеличении. Оценки показывают, что это давление должно быть не менее 1 Па. Верхнее значение давления газа может быть оценено исходя из критерия существенности доли потерь пучка электронов с энергией до 100 кэВ на поглощение и рассеивание в газе до попадания на мишень. Оценки показывают, что это давление не должно быть более 20 Па.

Использование импульсных электронных пушек позволяет относительно просто изменять энергию и длительность импульса, а также частоту повторения импульсов, что дает широкие возможности для выбора вида испаряемых материалов и управление производительностью метода.

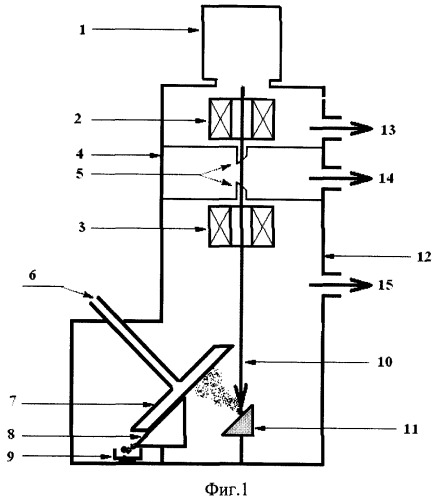

Устройство для реализации способа (Фиг.1) содержит импульсную электронную пушку с полым катодом 1; систему проводки и фокусировки пучка, которая включает фокусирующую 2 и отклоняющие 3 катушки; камеру дрейфа 4 с системой перепада давления газа, которая состоит из двух газодинамических сопел 5; камеру испарения 12, в которой установлена мишень 11; систему сбора порошка в составе охлаждаемого вращающегося диска 7 со скребком 8 и бункером для сбора порошка 9.

Устройство работает следующим образом. Импульсная электронная пушка 1 откачивается вакуумным насосом 13 до высокого вакуума, камера дрейфа 4 откачивается вакуумным насосом 14 до среднего вакуума, а камера испарения 12 откачивается вакуумным насосом 15 до газа низкого давления. Перепад давления между пушкой 1 и камерами 4, а также между камерами 4 и 12 создается двумя газодинамическими соплами 5. Пушка 1 формирует электронный пучок 10, который фокусируется для прохода через сопло 5 в камеру дрейфа 4 фокусирующей катушкой 2. После входа через второе сопло 5 в камеру испарения 12 пучок фокусируется на мишени 11 и сканируется по ней отклоняющей катушкой 3. Испаренный пучком 10 материал мишени 11 в виде паров тормозится на газе низкого давления и попадает на диск 7, который охлаждается изнутри жидким азотом 6. Полученный порошок соскребается скребком 8 и попадает в бункер 9.

Способ и устройство для реализации способа были проверены экспериментально. Принципиальная схема установки «Нанобим» показана на Фиг.1, технические характеристики установки приведены в таблице 1. Для нормальной работы электронной пушки с плазменным катодом необходимо давление на уровне 10-2 Па.

Для создания условий быстрого охлаждения частиц и возможности их транспортировки необходимо давление, величина которого ограничивается потерями пучка с энергией до 50 кэВ на остаточном газе. Расчеты но [8] для имеющейся геометрии тракта фокусировки и отклонения электронного пучка (длинной 20 см) показывают, что при разумных потерях пучка (до 15%) величина давления в камере испарения ограничивается величиной не более 20 Па.

| Таблица 1Технические характеристики установки «Нанобим» | ||

| № | Параметр | Значение |

| 1 | Потребляемая мощность, кВА, не более | 5 |

| 2 | Питающая сеть | 380В (3ф), 50 Гц |

| 3 | Длительность импульсов, мкс | 20-300 |

| 4 | Частота подачи импульсов, Гц | до 500 |

| 5 | Ускоряющее напряжение, кВ | до 50 |

| 6 | Ток пучка, А | 0,3 |

| 7 | Диаметр пучка, мм | 1.5 |

| 8 | Пределы регулирования давления в камере испарения, Па | 10-1-105 |

| 9 | Скорость натекания газа в камеру испарения, л/час | до 63 |

| 10 | Вес установки, кг, не более | 700 |

| 11 | Площадь размещения установки, м×м | 3×3 |

На основе анализа литературных данных [9] была выбрана конструкция из двух газодинамических окон, установленных на расстоянии 100 мм навстречу друг другу. Каждое сопло имеет сквозное отверстие диаметром 2 мм, нижний край у первого окна и верхний край у нижнего окна имеют срез под 45 градусов для направления потока газа. Конструкция сопел позволяет осуществлять их быструю замену и взаимную юстировку.

В процессе экспериментов выполнялись замеры давления газа во всех камерах в зависимости от давления в камере испарения, при различных скоростях натекания газа (аргона) в камеру испарения. Результаты измерений показывают (Таблица 2), что выбранная конфигурация канала для проводки пучка позволяет получить существенный перепад давления (в требуемом диапазоне до 10 Торр) при относительно небольших скоростях откачки. Откачка из камер электронной пушки и дрейфа осуществлялась с помощью агрегатов АВП 100/100, а из камеры испарения - насосом 2НВР-5ДМ. Измерение вакуума в камерах электронной пушки и дрейфа осуществлялось термопарной и ионизационной лампами на вакуумметре ВИТ-2, а в камере испарения - вакуумметром 13 ВТЗ-003 с терморезисторным датчиком. Все камеры изготавливались из нержавеющей стали, при этом снаружи покрывались листовым свинцом толщиной 5 мм для защиты от тормозного излучения.

| Таблице 2Результаты экспериментов по изучению перепада давления в установке | ||||

| Камера | Давление, Торр | Примечание | ||

| Натекания нет | Натекание 5 л/час | Натекание 60 л/час | ||

| Испарения | 0,72 | 1,5 | 4,1 | Откачка 5 л/с |

| Дрейфа | 9×10-3 | 1,8×10-2 | 5×10-2 | Откачка 50 л/с |

| Электронной пушки | 2,7×10-4 | 3,5×10-4 | 1,3×10-4 | Откачка 200 л/с |

Напуск газа в камеру испарения создается системой напуска газа, которая состоит из баллона с газом, системы трубопроводов, редуктора и натекателя.

Конструктивно установка «Нанобим» состоит из трех основных элементов:

единого блока камер на подставке; технической стойки, в которой размещены вакуумные агрегаты с форвакуумными насосами и вентилями коммутации вакуумной системы; стойки управления, в которой размещены система управления установкой и всеми его узлами и системами, а также источник напряжения.

Единый блок камер содержит (Фиг.1) две магнитные системы. Фокусирующая катушка предназначена для позиционирования и фокусирования пучка электронов в сопло первого газодинамического окна. Для визуального контроля процесса фокусировки в камере электронной пушки имеется смотровое окно, направленное на сопло. Отклоняющая катушка предназначена для фокусирования пучка электронов на мишени, а также на нее подается сигнал с блока сканирования пучка. Сканирование пучка осуществляется непрерывно, с частотой смены кадра 0,4 Гц. Каждый кадр содержит 128 строк, размах отклонения от центра мишени составляет 15 мм. Минимальное расчетное расстояние перемещения пучка между импульсами при максимальной частоте 500 Гц составляет не менее двух диаметров пучка (3 мм).

Конструктивно электронная пушка размещается на едином блоке камер так, что имеется возможность ее юстировки относительно канала для проводки пучка. Электронная пушка выполнена на основе разряда с полым катодом [10]. Длительность импульса электронного тока задается блоком питания разряда и может регулироваться в пределах 20-300 мкс при токе разряда в плазме до 1,2А. Источник ускоряющего напряжения позволяет регулировать ускоряющее напряжение в диапазоне от 5 до 50 кВ, отбираемый из плазмы ток составляет около 0,5А.

В камере испарения размещены узел мишени и система сбора порошка. Эта камера имеет насколько патрубков-окон, позволяющих обслуживать и эксплуатировать установку без полной разборки. Для визуального контроля процесса фокусировки пучка на мишени и процесса ее испарения имеется смотровое окно, направленное на центр мишени.

Мишень (таблетка диаметром 60 мм и высотой до 20 мм) устанавливается в кронштейн, который имеет свободное вращение (с фиксацией) в двух плоскостях. При юстировке и фокусировке пучка электронов при настройке тракта мишень устанавливается горизонтально. При испарении мишень поворачивается под углом 45° к пучку так, чтобы быть параллельной плоскости диска системы сбора порошка.

Система сбора порошка выполнена на основе вращаемого полого медною диска (диаметром 200 мм), плоскость которого установлена под углом 45 градусов к оси пучка на расстоянии около 210 мм от центра мишени. На плоскость диска попадают паро-плазменные струи, вылетающие из мишени под действием пучка. Диск охлаждается изнутри жидким азотом, который поступает через полый вал. Расход азота около 1 кг/час. Диск вращается электромотором через двухступенчатый редуктор, состоящий из червячной и ременной передач, со скоростью 30 об/мин. К нижней половине плоскости диска прижимается подпружиненный неподвижный скребок (из набора медных фольг), заключенный в полукруглый экран из нержавеющей стали. Экран за пределами диска переходит в трубу, на конце которой находится бункер для сбора порошка.

Для измерения тока пучка электронов используются три датчика два трансформатора тока и шунт. Один трансформатор позволяет измерять ток через источник ускоряющего напряжения, т.е. полный ток пучка. Второй установлен на токопроводе, связывающем мишень с корпусом камеры испарения, и позволяет измерять ток пучка, попавший на мишень. Шунт установлен между передним фланцем (электрически изолированным) камеры дрейфа и позволяет измерять долю тока, теряемую при проводке пучка.

Устройство работает следующим образом. Электронный пучок фокусируется в сопло первого газодинамического окна, проходит через второе газодинамическое окно и фокусируется отклоняющейся катушкой на мишени. Одновременно осуществляется сканирование пучка по мишени. Под действием электронного пучка происходит испарение материала мишени, образующаяся паро-плазменная смесь охлаждается газом низкого давления в камере испарения, происходят конденсация и образование нанопорошка. Порошок долетает до диска системы сбора порошка, который охлажден жидким азотом до криогенных температур, и осаждается на него. За счет вращения диска происходит снятие нанопорошка скребком в экран, по которому порошок перемещается в бункер.

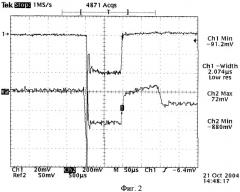

Результаты измерений показали, что в электронной пушке получен устойчивый разряд с током в плазме до 1,2А, из которого формируется пучок электронов с энергией до 50 кэВ, током до 0,46А, длительностью до 300 мкс с достаточно крутыми фронтами (Фиг.2) и частотой повторения до 500 Гц.

Мишень прессовалась ручным прессом из порошков с размером частиц в десятки мкм различного состава. Затем таблетка спекалась при температуре около 1200°С в течение 8 часов для уменьшения разбрасывания мишени под воздействием электронного пучка.

В экспериментах по получению порошков использовались оксиды;

- 10 YSZ (оксид циркония, стабилизированный 10% мольными оксида иттрия);

- CeGdOx (оксид церия, допированный гадолинием);

Результаты экспериментов приведены в табл.3. В целом можно сказать, что полученные порошки имеют высокую удельную поверхность и достаточно узкое распределение частиц по размерам, в районе нескольких нм (Фиг.3, 4).

Исходя из пересчета по измеренной удельной поверхности Sy средний размер частиц составляет от 10 до 60 нм (Табл.3), что существенно больше, чем различимый на фотографиях с электронного микроскопа реальный диаметр частиц dВЕТ=3-5 нм (Фиг.3). По-видимому, это связано с существенной агломерацией частиц, которая возникает из-за недостаточной закалки частиц в полете перед попаданием на мишень (Фиг.4). Доказательством этого служат результаты эксперимента, выполненного при откачке камеры испарения до давления 0,3 Па (Табл.3, №7), которые показывают существенное уменьшение удельной поверхности Sy. Кроме того, из данных табл. 3 видно, что увеличение давления в камере испарения более 20 Па ведет к существенному уменьшению выхода порошка вследствие потерь пучка электронов на газе.

Таким образом, экспериментально показана работоспособность метода испарения мишени импульсным электронным пучком с последующей конденсацией паров в газе низкого давления и улавливанием их на холодной стенке. Метод позволяет получать наноразмерные агломераты нанопорошков оксидов с Sy до 180 м2/г при производительности до 12 г/час и удельных затратах энергии более W3=112 кВтч/г (около 5 энергий сублимации).

| Таблица 3.Результаты экспериментов на установке «Нанобим» | |||||||||||

| № | материал | Энергия в импульсе, Дж | Длительность импульса, мкс | Sy, м2/г | выход порошка, г | Удельная затраченная энергия, W3, Втч/г | Наработка, мин | Частота, Гц | Давление в камере испарения, Па | Расстояние от мишени до диска, мм | dВЕТ, нм |

| 1 | CeGdOx | 4,05 | 300 | 84,6 | 0,62 | 163,3 | 30 | 50 | 17 | 47 | 19,4 |

| 2 | CeGdOx | 2,7 | 200 | 70,53 | 0,46 | 146,7 | 30 | 50 | 17 | 47 | 23,3 |

| 3 | CeGdOx | 1,35 | 100 | 55,58 | 0,3 | 112,5 | 30 | 50 | 17 | 47 | 29,6 |

| 4 | CeGdOx | 0,675 | 50 | 49 | 0,21 | 321,4 | 60 | 100 | 25 | 47 | 33,5 |

| 5 | CeGdOx | 0,405 | 30 | 26,4 | 0,01 | 1012,5 | 20 | 200 | 44 | 47 | 62,3 |

| 6 | CeGdOx | 2,7 | 200 | 73,7 | 0,09 | 750,0 | 30 | 10 | 35 | 47 | 22,3 |

| 7 | CeGdOx | 4,05 | 300 | 30,73 | 20 | 20 | 0,3 | 47 | 53,5 | ||

| 8 | CeGdOx | 4,05 | 300 | 179 | 0,182 | 556,3 | 30 | 40 | 11 | 214 | 9,2 |

| 9 | CeGdOx | 4,05 | 300 | 166 | 0,07 | 1446,4 | 10 | 50 | 19 | 214 | 9,9 |

| 10 | YSZ | 4,05 | 300 | 132 | 10 | 20 | 17 | 47 | 7,5 | ||

| 11 | YSZ | 4,05 | 300 | 75,4 | 20 | 20 | 17 | 47 | 13,0 |

Литература

1. Ю.А. Котов // Нанопорошки, получаемые с использованием импульсных методов нагрева мишени. / Перспективные материалы, 2003, №4, с.79-82.

2. Muller Е., Oestreich Ch., Popp U., Stanpendahl G., Henneberg K. - H. // Caracterization of nanocrystalline oxide powders prepared by СО2 laser evaporation J. KONA. - Powder and Particle, 1995, N 13, pp.79-90.

3. S.N.Fadeev, M.G.Golkovski, A.I.Korchagin, N.K.Kuksanov, A.V.Lavrukhin, S.E.Petrov, R.A.Salimov and A.F.Vaisman, Radial. Phys. Chem. 57 (2000), pp.653-655.

4. J.D.F.Ramsay, R.G.Avery. Ultrafine oxide powders prepared by electron beam evaporation. J. of Material Science, 1974, vol. 9, pp.1681-1695.

5. В.Gunther and A.Kummpmann. Ultrafine oxide powders prepared by inert gas evaporation. J. Nanostructured Materials, 1992, vol.1, pp.27-30.

6. J.A.Estman, L.J.Tompson, D.J.Marshall. Synthesis of nanophase material by electron beam evaporation. J. Nanostructured Materials, 1993, vol.2, pp.377-382.

7. Попов В.Ф., Горин Ю.Н. / Процессы и установки для электронно-ионной технологии. / М.: Высш. Шк., 1088., 255 с.

8. Козлов Ю.Д., Никулин К.И., Титков Ю.С. Расчет и конструирование радиационно-химических установок с ускорителями электронов. - М.: Атомиздат, 1976. 184 с.

9. Л.Н.Орликов Н.Л. Орликов. // Способы повышения эффективности вывода электронного пучка через газодинамическое окно. / ПТЭ, 2002, №6, с.60-66.

10. Gushenets V.I., Oks E.M., Yushkov G.Yu, Rempe N.G. Current Status of the Plasma Emission Electronics: I. Basic Physical Processes. Laser and Particle Beams. 2003, Vol.21. No.2, pp.123-138.

1. Способ получения нанопорошка, включающий испарение мишени электронным пучком, конденсацию паров материала в камере испарения и осаждение нанопорошка, отличающийся тем, что испарение мишени осуществляют импульсным электронным пучком с энергией не более 100 кэВ, длительностью импульсов от 20 до 300 мкс, плотностью энергии не менее 1 МДж/см2, который на пути к мишени проводят через систему создания перепада давления газа, с помощью которой в камере испарения создают давление газа в диапазоне 1-20 Па для охлаждения частиц, осаждение которых производят на охлаждаемый вращающийся диск.

2. Устройство для получения нанопорошка, содержащее электронную пушку, систему проводки и фокусировки электронного пучка, камеру испарения, мишень и систему сбора порошка, отличающееся тем, что использована электронная пушка в виде импульсной электронной пушки с полым катодом, система сбора порошка выполнена в виде охлаждаемого вращающегося диска со скребком, а система проводки и фокусировки электронного пучка включает систему создания перепада давления газа, состоящую из газодинамических сопел, которая выполнена с возможностью создания в камере испарения давления газа в диапазоне 1-20 Па.