Способ и система для термической утилизации отходов и их применение для обработки отходов с высоким содержанием воды

Иллюстрации

Показать всеИзобретение относится к обработке и утилизации отходов. Система термической утилизации отходов содержит колонну для термического пиролиза отходов, камеру сгорания для сжигания газов термического пиролиза, устройство для термической очистки и крекинга газов, поступающих из камеры сгорания, теплообменное устройство, содержащее устройство для конденсации воды и устройство для концентрирования элементов, содержащихся в отходящем газе, образующемся в устройстве для термической очистки и крекинга, устройство для конденсации углекислого газа CO2, устройство для охлаждения горячих частей системы и установку для когенерации. Изобретение также относится к применению вышеуказанной системы, в частности, для обработки осадка станций очистки сточных вод или животноводческих стоков. Технический эффект - утилизация отходов с высоким содержанием воды. 5 н. и 41 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к системе для утилизации отходов, в частности отходов с высоким содержанием воды. Оно также относится к способу, применяемому в такой системе.

Обработка отходов с высоким содержанием воды, таких как осадок станций очистки сточных вод и животноводческие стоки, в настоящее время представляет собой большую проблему для организаций, эксплуатирующих такие установки, и для местных органов власти. Возникающие экологические проблемы делают необходимым поиск эффективных и экономически приемлемых решений данной проблемы.

Целью настоящего изобретения является система для утилизации отходов, позволяющая решать проблему обработки отходов, в частности отходов с высоким содержанием воды.

Указанная цель достигается при помощи системы для термической утилизации отходов, содержащей:

- устройство для термического пиролиза отходов,

- печь, работающая на твердом топливе (для термического пиролиза углеродсодержащих материалов),

- устройство для сжигания газов, образующихся при термическом пиролизе,

- устройство для термической очистки и молекулярного крекинга,

- теплообменное устройство, содержащее устройство для конденсации и устройство для концентрирования элементов,

- устройство для конденсации диоксида углерода CO2,

- устройство для охлаждения горячих частей указанной системы и

- устройство для когенерации.

Система согласно изобретению предпочтительно может содержать устройство для обезвоживания влажных отходов. Кроме того, она находится под регулируемым пониженным давлением для предотвращения какой-либо концентрации газообразных веществ.

При конкретном варианте изобретения устройство для термического пиролиза содержит:

- печь с восходящим потоком, работающую на твердом топливе и содержащую топливоприемную решетку, которая представляет собой термически регулируемое основание, на котором полностью устраняются углеродсодержащие материалы пиролиза, и инжекторы окислителя,

- колонну пиролиза для получения тепла для газификации содержащихся в отходах летучих компонентов и

- камеру для гомогенизации топочных газов и горючих летучих компонентов.

Твердое топливо может, например, содержать отходы вышедшей из эксплуатации древесины или обработанной древесины, загрязненной химическими элементами или соединениями.

Окислитель, инжектируемый в печь, предпочтительно представляет собой кислород, однако он также может представлять собой атмосферный воздух.

Печь, работающая на твердом топливе, на практике имеет зольник, расположенный под решеткой для приема золы и негазифицируемых тяжелых металлов.

Система согласно изобретению также предпочтительно может содержать устройство для гидравлического охлаждения стенок печи, ее решетки и стенок зольника и воздухонепроницаемое устройство для снабжения печи твердым топливом.

Колонна пиролиза может содержать трубчатые решетки с регулируемым обогревом, наклоненные в сторону печи.

Наклон трубчатых решеток определяется в зависимости от требуемой скорости потока и плотности материалов, подвергаемых сжиганию.

В одном из вариантов осуществления изобретения камера гомогенизации оканчивается соплом, приспособленным к требуемым скоростям потока, конец которого выходит в камеру сгорания для газов термического пиролиза. Устройство обеспечивает изменение скорости газового потока в сопле.

Устройство для сжигания газов термического пиролиза предпочтительно содержит:

- цилиндрическую камеру сгорания с приблизительно параболическим дном, в которую выходит газовое сопло, причем указанное дно содержит устройство для инжекции кислорода O2,

- дожигатель, находящийся после камеры сгорания и оканчивающийся трубопроводом для переноса топочного газа к устройству для термической очистки и молекулярного крекинга.

Устройство для термической очистки и молекулярного крекинга может содержать:

- первую так называемую зону термического реактора,

- вторую так называемую зону для стабилизации и расширения, и

- третью так называемую зону дожигания.

Первая так называемая зона термического реактора представляет собой камеру, состоящую из двух частей, разделенных первой наклонной решеткой для приема твердого топлива [Bio-D], верхняя часть которой содержит слой раскаленных углей, причем инжекторы кислорода О2, расположенные под указанной первой решеткой, вводят основной окислитель, инжекторы кислорода О2, расположенные над указанной первой решеткой, отдельно снабжают сам реактор окислителем, а нижняя часть, расположенная под указанной первой решеткой, представляет собой камеру для подачи топочных газов, подлежащих очистке (а также горючих летучих компонентов, подлежащих устранению, и пара, подлежащего очистке), и содержит зольник в своей нижней секции.

Вторая так называемая зона стабилизации и расширения представляет собой двойную камеру, содержащую два отдельных отделения, разделенных вертикальной несплошной перегородкой, причем первое отделение состоит из верхней части, расположенной над первой решеткой, и сообщается со вторым отделением через открытое отверстие над перегородкой.

Поток газов в указанной части является восходящим, и внутри данной части питательный желоб с твердым топливом [Bio-D] разгружается над первой решеткой.

Второе отделение состоит из верхней части, расположенной над второй решеткой, причем поток газов в данном отделении является противоположным (нисходящим). В самом основании указанной части находится вторая решетка, противоположно наклоненная относительно первой решетки и расположенная ниже последней, причем две решетки сообщаются через открытое отверстие, расположенное у основания разделяющей перегородки, топливо в виде тлеющих углей поступает через указанное средство сообщения с первой на вторую решетку.

Третья так называемая зона дожигания содержит инжекторы кислорода О2, расположенные под указанной второй решеткой. Через указанные инжекторы вводится окислитель для дожигания. Указанная зона дожигания в своей нижней секции содержит зольник.

Теплообменное устройство расположено таким образом, чтобы осуществлять конденсацию/отверждение элементов (переведенных в нативное состояние путем молекулярного крекинга), содержащихся в отходящем газе, поступающем из устройства для термической очистки, и конденсацию воды при низкой температуре и давлении ниже атмосферного давления.

Теплообменное устройство также включает в себя устройство для получения пониженного давления, расположенное для поддержания воды, содержащейся в отходящем газе, в состоянии сухого пара вплоть до зоны ее конденсации в зависимости от давления-температуры.

Расположенный после теплообменного устройства вторичный теплообменник, работающий как испаритель жидкого кислорода, охлаждает отходящие газы и обеспечивает конденсацию пара, причем устройство для регенерации воды, конденсируемой под действием силы тяжести, предотвращает поступление какого-либо дополнительного воздуха.

Устройство для конденсации диоксида углерода содержит рефрижераторные системы, установленные компанией-поставщиком кислорода.

В конкретном варианте осуществления устройство для обезвоживания влажных отходов содержит:

- закрытый резервуар для приема материалов, подлежащих обезвоживанию,

- устройство для подъема влажных материалов, содержащее наклонный резервуар, нагреваемый и поддерживаемый при сильно пониженном давлении с помощью вытяжного вентилятора/компрессора для отсасывания паров и их инжекции в устройство термического реактора,

- устройство для переноса обезвоженных материалов в питательный желоб для отходов.

Устройство для обезвоживания также может содержать устройство для инжекции горячих газов, чтобы нагревать устройство для подъема и выпаривать содержащуюся в материалах воду.

Устройство для охлаждения, например, устанавливают во внутреннем пространстве двойной стенки, обеспечивающей охлаждение зон системы, соприкасающихся с источниками тепла указанной системы.

Согласно другому аспекту изобретения предлагается способ термической утилизации отходов, применимый в системе по любому из предыдущих пунктов, включающий:

- стадию термического пиролиза отходов,

- стадию сжигания углеродсодержащих материалов и газов термического пиролиза,

- стадию термической очистки и молекулярного крекинга,

- теплообменную стадию, включающую в себя стадию конденсации и концентрирования элементов,

- стадию конденсации газообразного СО2 и

- стадию когенерации.

Данный способ также может включать в себя предварительную стадию обезвоживания влажных отходов.

Другие преимущества и характерные признаки изобретения станут очевидными при рассмотрении подробного описания варианта осуществления, которое никоим образом не является ограничивающим и сопровождается чертежами.

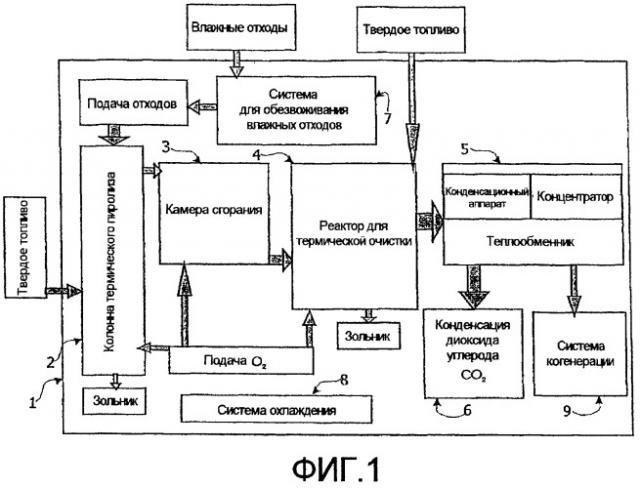

- На фиг.1 представлена структурная схема системы для термической утилизации согласно изобретению;

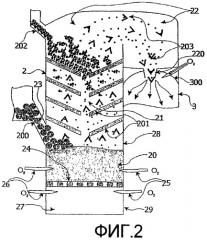

- на фиг.2 схематически изображено устройство колонны термического пиролиза, применяемой в системе для термической утилизации согласно изобретению;

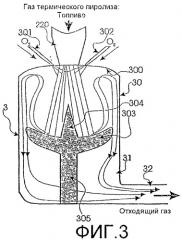

- на фиг.3 схематически изображено устройство камеры сгорания, применяемой в системе для термической утилизации согласно изобретению;

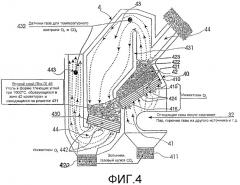

- на фиг.4 схематически изображено устройство реактора термической очистки, применяемого в системе для термической утилизации согласно изобретению;

- на фиг.5 схематически изображена трубчатая решетка, разделяющая камеру термического реактора, и

- на фиг.6 схематически изображено устройство системы обезвоживания, применяемой в системе для термической утилизации согласно изобретению.

Теперь со ссылкой на вышеупомянутые чертежи будет описан вариант осуществления системы для утилизации согласно изобретению вместе со способом, применяемым в такой системе.

Система 1 для термической утилизации состоит из семи отдельных, сосуществующих и сообщающихся частей:

- колонны 2 термического пиролиза,

- камеры 3 сгорания газа, образующегося при термическом пиролизе,

- реактора 4 для термической очистки и молекулярного крекинга,

- теплообменника 5, содержащего конденсационный аппарат и концентратор элементов,

- системы 6 для конденсации диоксида углерода СО2,

- системы 7 для обезвоживания влажных отходов,

- системы 8 гидравлического охлаждения и

- системы 9 когенерации.

Способ согласно изобретению является непрерывным, с диалоговым режимом и работой в параллельном режиме. Система 1 для термической утилизации поддерживается при регулируемом пониженном давлении во избежание какой-либо концентрации газов.

Колонна 2 термического пиролиза содержит три зоны, как показано на фиг.2:

- печь 20, работающую на твердом топливе,

- колонну 21 пиролиза,

- камеру 22 гомогенизации для гомогенизирования топочных газов и летучих компонентов топлива.

Работающая на твердом топливе печь 20 с восходящим потоком содержит топливоприемную решетку 24, снабженную инжекторами 25, 26 для окислителя.

Твердое топливо 23 может представлять собой отходы вышедшей из эксплуатации древесины, обработанной древесины, загрязненной химическими элементами ССА (медью, хромом, мышьяком), НАР или РСР-креозотами (древесина, обработанная хлорорганическими соединениями) и/или облагороженную биомассу, известную как [Bio-D].

Твердое топливо типа [Bio-D], реализуемое заявителем и в силу своей природы не содержащее какой-либо загрязняющей примеси, применяется только в заключительном процессе системы: для очистки/разложения на элементы газообразных продуктов сгорания. Количество твердого топлива должно соответствовать применению, для которого оно вносится.

В способе согласно изобретению в качестве единственного окислителя для сжигания твердого топлива, в частности топлива [Bio-D], можно применять кислород.

Роль твердого топлива здесь заключается в том, что оно является регулирующим термическим основанием, абсолютно непроницаемым для остатков твердого топлива (углеродсодержащих отходов после термического пиролиза). Его толщина соответствует ожидаемым функциям.

Его температура повышается до температуры 1500-1600°С, которая обеспечивает полное сжигание углеродсодержащих отходов и расплавов, которые возникли в колонне до переноса с потоком.

В указанной зоне окислителем предпочтительно является O2, однако окислителем может быть «атмосферный» воздух, обогащенный или необогащенный O2. Газы, образующиеся в указанной зоне, очищаются и расщепляются, так как они проходят через реактор.

Инжекция окислителя является принудительной. Ее проводят, во-первых, под решеткой и, во-вторых, в центральной части термического основания. Таким образом, получают очень реакционноспособный, легко регулируемый раскаленный слой.

Указанную печь типовой конструкции изготавливают из высококачественной стали, чтобы обеспечить получение очень высоких температур, обычно 1600°С.

Расположенный под решеткой 24 зольник 27, воздухонепроницаемый благодаря небольшому избыточному давлению СО2, принимает негорючие остатки:

- зольные остатки, состоящие, в основном, из минеральных веществ, содержащихся в топливе и в сожженных отходах,

- негазифицируемые тяжелые металлы.

Стенки 28 системы, решетка 24 ее печи, трубчатые решетки 201 и стенки 29 зольника 27 гидравлически охлаждаются для того, чтобы поддерживать их номинальную рабочую температуру, обычно 1200°С.

Выше печи 20 расположен воздухонепроницаемый желоб 200 для снабжения печи твердым топливом. Указанное снабжение является непрерывным и регулируемым, чтобы избежать любого поступления дополнительного воздуха.

Колонна 21 пиролиза представляет собой зону с высокой пропускной способностью, предназначенную для получения тепла для газификации летучих веществ, содержащихся в отходах.

Трубчатые решетки 201, наклоненные в сторону печи и термически регулируемые, расположены в указанном пространстве для того, чтобы замедлять опускание отходов из желоба и обеспечивать последовательное получение тепла.

Наклон соотносится с требуемой скоростью потока в соответствии с плотностью материалов, подлежащих сжиганию. Атмосфера в указанной зоне является восстановительной. Она непрерывно контролируется, чтобы исключить любую возможность остаточного кислорода. Термическое основание непрерывно контролируется и регулируется для того, чтобы:

- обеспечить требуемую термическую мощность для улетучивания газифицируемого органического материала, содержащегося в отходах,

- обеспечивать полное сжигание углеродсодержащих материалов для термического пиролиза,

- обеспечивать полное поглощение окислителя кислорода.

Питательный желоб 202 для отходов расположен над трубчатыми решетками. Он является воздухонепроницаемым и регулируется с помощью принудительной циркуляции потока СО2, чтобы избежать любого поступления дополнительного воздуха. Через указанный желоб вводят сухой материал, образующийся из стоков и навозной жижи.

Процент твердого топлива, вводимый в питательный желоб для отходов, облегчает их постоянный поток и извлечение засоряющих материалов из решеток колонны.

В способе согласно изобретению через указанный желоб в колонну 21 пиролиза будут вводиться отходы с высоким энергетическим потенциалом, отходы шин, животная мука и т.д. Уничтожение таких отходов обеспечит энергию, которая применима для обезвоживания стоков и навозной жижи.

Камера 22 гомогенизации топочных газов 203 и летучих топлив оканчивается соплом 220, соответствующим требуемой скорости потока. Гидравлическая система позволяет изменять газовый поток в указанном сопле. Она воздействует на перепады давления и оперативный контроль термических мощностей в колонне. Конец сопла сообщается с камерой сгорания для сжигания пиролизного газа. При таком уровне газы не содержат остатков O2 и находятся при средней температуре 1400°С.

Камера 3 сгорания для сжигания пиролизного газа представляет собой пространство, содержащее три зоны, как показано на фиг.3:

- первую зону 30, представляющую собой цилиндрическую камеру сгорания с параболическим основанием 300, с которой сообщается газовое сопло 220,

- вторую зону 31, представляющую собой дожигатель, которая является продолжением первой камеры сгорания,

- трубопровод 32 на конце дожигателя, по которому топочный газ переносится к реактору для термической очистки и молекулярного крекинга.

Параболическое основание 300 снабжено инжекторами 301 и 302 O2, которые обеспечивают мгновенное воспламенение газов, как только они поступают в камеру.

Парабола 303 с диаметром, меньшим, чем диаметр цилиндрической камеры, снабжена центральным конусом 304, расположенным напротив сопла. Функция такого агрегата в сборке заключается в том, чтобы направлять газы обратно и создавать турбулентность для того, чтобы гомогенизировать их сжигание.

Расстояние между основанием камеры и параболой соответствует производительности системы по переработке отходов. Температура указанной зоны достигает значений, близких к 2000°С, температура стенок и параболы регулируется с помощью гидравлической системы охлаждения.

Когда система находится при пониженном давлении, непрерывно регулируемом и контролируемом, воспламененные газы переходят на периферию параболы. Газы расширяются в указанной цилиндрической камере, которая содержит вспомогательное сопло 305 на параболе, расположенное на ее оси.

Объем дожигателя определяется техническими характеристиками системы в целом, цель заключается в полном сжигании газов. Атмосфера в указанной камере контролируется в показателях состава, температуры, давления и скорости. Цель заключается в том, чтобы при выпуске отходящих газов не присутствовал остаточный кислород.

Реактор 4 для термической очистки и молекулярного крекинга содержит, как показано на фиг.4, три зоны:

- первую зону 40, называемую термическим реактором,

- вторую зону 43 для стабилизации и расширения обработанного газа,

- третью зону 44 для дожигания.

Зона 40 термического реактора состоит из камеры, разделенной на два пространства первой наклонной трубчатой решеткой 410, которая принимает только твердое топливо [Bio-D]. Как показано на фиг.5, такая решетка наклонена вдоль длины трубопроводов, секция решетки образует гармошку, высота складок которой образует слой 421 для предварительного нагрева.

Верхнее пространство 42 ограничено указанной решеткой, а его конфигурация подходит для образования первого раскаленного слоя, соответствующего конструктивным особенностям общей системы.

В таком слое предусматривается образование трех отдельных слоев:

первого слоя 421 для предварительного нагрева и фильтрации, который образован решеткой 410 и толщина которого равна высоте указанной решетки,

второго слоя 422, называемого термическим реактором, который определяется конструктивными особенностями исходного способа и который ограничен формой пространства 42,

третьего слоя 423, образованного топливом [Bio-D], непрерывно подводимым из желоба, расположенного в третьей зоне 44.

Именно в третьем слое, на эндотермической стадии регулируется кислород и обеспечивается, что он будет полностью израсходован до поступления в зону 42 обработанного газа.

Инжекторы, расположенные в третьем слое 423, нагоняют кислород в центральную часть второго слоя, который представляет собой материал для воспламенения, для образования термического реактора, в котором фильтруется и устраняется газ, подлежащий обработке. Они предназначены для поступления окислителя, необходимого для постоянного поддержания в реакторе температуры 1600°С.

Второе пространство 41 расположено под решеткой 410, здесь разгружается трубопровод 32, переносящий газ, поступающий из камеры сгорания. Именно в указанное пространство инжектируются газы, подлежащие очистке и крекингу, и пар, образующийся в системе 7 для обезвоживания. Инжекторы 415 и 416 поставляют основной кислород в первый слой [Bio-D].

Нижняя часть первой решетки 410 сообщается со второй решеткой 430, которая является основанием второго пространства зоны 43, предназначенного для стабилизации и расширения. На 50% израсходованное твердое топливо (которое в данном случае представляет собой чистый уголь в состоянии тлеющих углей при температуре более 1600°С) поступает с помощью указанного средства сообщения с решетки 410 на указанную вторую решетку 430. Указанная вторая решетка сконструирована подобно первой, она наклонена в противоположном направлении относительно термического реактора.

Система, применяемая для термической очистки и молекулярного крекинга, называется «Reducing Action Filter» (RAF). Она представляет собой систему для обработки загружаемых в горячем или холодном состоянии и загрязненных топочных газов, и промышленных газов.

RAF-система предназначена для проведения полной фильтрации газообразных выбросов и для термического крекинга молекул соединений. RAF-система, спроектированная в виде термогенератора на твердом топливе, сконструирована для утилизации твердого топлива [Bio-D], которое при сжигании при очень высокой температуре в атмосфере чистого кислорода представляет собой псевдоожиженный слой (жидкость) и слой постоянно тлеющих углей.

Газообразные отходы: топочные газы, газы от дегазации, различные выбросы в атмосферу, подлежащие обработке, отходящие газы промышленных систем и т.д., проходят через указанные слои высоко реакционноспособных углей.

Таким образом, в реакторе термически устраняется газ, загрязненный нативными элементами, независимо от их температуры или типа загрязнения.

Принцип действия таков, что используются все доступные молекулы кислорода, независимо от того, подводятся они или присутствуют в отходящем потоке. Такие молекулы объединяются с углеродными элементами до образования СО2, ускоряя перенос тепла в центральной части реактора.

Теперь газы на выходе содержат только СО2, не объединенный с нативными элементами, на указанной стадии способа больше не присутствует какой-либо О2. Водород, содержащийся в газах, участвует в генерации тепла и реагирует (объединяется) до Н2О.

Через инжекторы 415, 416 кислорода, расположенные под первой решеткой 410 «термического реактора», к твердому топливу поступает основной кислород. Топочные газы вводятся в указанную часть 41 камеры через трубопровод 32 и смешиваются с основным кислородом. В указанной зоне направление потока газа является восходящим.

Такая газообразная смесь проходит через «реактор 42», где она подвергается интенсивным восстанавливающим термическим ударам. Именно в указанную часть 41 камеры инжектируются пар и горючие газы, образующиеся при обработке отходов с высоким содержанием воды.

Зольник 411 расположен под указанной частью камеры, он принимает только минеральный зольный остаток, содержащийся в твердом топливе, приблизительно 0,5% от израсходованной массы. Воздухонепроницаемость зольника обеспечивается небольшим избыточным давлением, вызванным инжекцией СО2.

Из расположенного над зоной 42 термического реактора желоба 44 в термический реактор поступает твердое топливо. Желоб является воздухонепроницаемым и регулируется с помощью принудительного потока CO2, чтобы не допустить попадания какого-либо дополнительного воздуха. Такое поступление является непрерывным и регулируется так, чтобы поддерживать рабочие характеристики указанной зоны.

На данном уровне газы находятся при минимальной температуре 1600°С, они расщепляются до элементов. Газы не содержат остаточного кислорода, причем такое состояние обеспечивается за счет непрерывного поступления твердого топлива, которое потребляет его в большей степени, чем доступно. Поступление кислорода прекращается уже на уровне желоба 44. Контролирующее устройство 432, установленное на выходе из указанной зоны, обеспечивает такое отсутствие остаточного О2 путем регулирования подачи окислителя в реактор.

Зона 43 для стабилизации и расширения перерабатываемого газа разделена на две части перегородкой 431. Указанная перегородка в ее верхней части обеспечивает сообщение между частями зоны 43, пространство внизу указанной перегородки обеспечивает поступление тлеющих углей с решетки 410 на решетку 430. Направление потоков в двух пространствах зоны 43 является противоположным. В первой части, расположенной ниже так называемой зоны 42 реактора, поток является восходящим. Во второй части, отделенной от первой перегородкой 431, поток меняет направление на нисходящее.

Основанием указанной второй зоны является второй слой 45 твердого топлива [Bio-D] (спрессованная биомасса). Топливо удерживается второй решеткой 430 с такой же конфигурацией, как конфигурация первой. Ее наклон противоположен наклону первой решетки, она расположена ниже последней. Следует отметить, что указанные решетки сообщаются друг с другом через нижнюю часть перегородки 431 и нижнюю часть первой решетки, которая разгружается над второй.

Указанный слой 45 состоит из тлеющих углей твердого топлива, образующихся в первом слое, которые представляют собой тлеющие угли более чем на 50% израсходованного угля. Указанные тлеющие угли под действием силы тяжести поступают от одного слоя к другому, причем другой поток самопроизвольно регулируется благодаря расходу материала.

На данном уровне еще не происходит поступление окислителя. Указанные твердые топлива поддерживаются в состоянии горячих тлеющих углей с помощью порции кислорода, которая проходит через средство сообщения. Следовательно, при таком недостаточном поступлении они находятся на восстанавливающей стадии. Так как они находятся при температуре около 1600°С, твердые топлива весьма легко воспламеняются.

Обработанный газ, который расщеплен на элементы, нагружается частицами угля при пересечении указанного слоя, целью указанного процесса является обогащение его горючими материалами перед дожиганием и обеспечение большого энергетического потенциала для третьей зоны дожигания.

Упомянутая зона 44 дожигания расположена непосредственно под второй решеткой 430, где установлены инжекторы 442 О2. Инжекция окислителя в данном месте мгновенно воспламеняет угольные частицы, увлекаемые газом, который был расщеплен на элементы. В указанном месте температура может повышаться до 2000°С. Конфигурацию указанной зоны определяют и выбирают так, чтобы осуществлять полное сжигание угольных частиц.

Контроль кислорода на выходе из указанной зоны обеспечивает регулируемое сжигание таким образом, что оно является строго стехиометрическим.

Зольник 420 расположен под данной частью камеры, он принимает только минеральный зольный остаток, содержащийся в твердом топливе, приблизительно 0,5% от израсходованной массы. Воздухонепроницаемость указанного зольника обеспечивается небольшим избыточным давлением, обусловленным инжекцией СО2.

Отходящий газ состоит из CO2, Н2О в состоянии высокотемпературного сухого пара и нативных элементов, содержащихся в обрабатываемых отходах. Такой газ всасывается в теплообменник, где он теряет всю тепловую энергию, которую содержит.

Конфигурацию агрегата 5, состоящего из теплообменника/конденсационного аппарата-концентратора элементов, выбирают согласно предварительному анализу отходов, обрабатываемых с помощью системы.

Такой анализ обеспечивает определение:

- элементов, содержащихся в отходах, и их физико-химических характеристик,

- количества пара, подлежащего конденсации,

- объема CO2, который получается, и

- объема и природы элементов, которые нельзя ни конденсировать, ни отверждать.

Затем можно определить и выбрать конфигурацию теплообменника 5 для того, чтобы заранее создать «посадочные» зоны. Задача указанных зон заключается в обеспечении условий для изменения состояния элементов. Теплообмен можно проводить сообразно техническому оснащению, позволяющему поддерживать и регулировать температуру отходящего газа на требуемом уровне.

Охлаждающий агент представляет собой, например, воду, которую доводят до состояния перегретого пара при очень высоком давлении во время теплообмена. Такой пар годится для когенерации, которая обеспечивает энергию, применяемую в способе, излишки энергии легко реализуются.

Система, обеспечивающая пониженное давление в способе, и устройство, применяемое для его контроля, дают возможность поддерживать воду, содержащуюся в отходящем газе, в состоянии сухого пара даже при низкой температуре. Такое состояние обеспечивает фазовое превращение максимального количества нативных элементов, содержащихся в газе, и их извлечение перед конденсацией воды.

Конденсацию воды, содержащейся в отходящем газе, проводят при низкой температуре и пониженном давлении атмосферного воздуха. Такое состояние вместе с отсасыванием газа, который повышает низкое давление, в то время как конденсируется вода, обеспечивает, что она представляет собой чистую воду, которая извлекается под действием силы тяжести.

Элементы, все еще газообразные при таких температурах, и диоксид углерода СО2 всасываются системой, которая обеспечивает пониженное давление в способе. Они подвергаются небольшому сжатию в той же системе, чтобы подвергнуться введению в цикл конденсации СО2.

Устройство 6 для конденсации диоксида углерода представляет собой неотъемлемую часть системы 1 для термической утилизации согласно изобретению. Оно содержит физическое устройство для понижения температуры отходящего газа до температуры конденсации CO2, приблизительно до -80°С.

Для данной цели в качестве испарителя жидкого кислорода служит вторичный теплообменник, установленный в конце предыдущего цикла. Он получает энергию, которая способствует испарению O2, из энергии, имеющейся в наличии в отходящем газе. Количество тепла, которое остается извлечь, чтобы конденсировать СО2, извлекается с помощью стандартной охладительной системы, мощность которой относится к техническим характеристикам общей системы. Охладительное устройство может представлять собой криогенную систему, которая, если она установлена, обеспечивает кислород для способа.

Конфигурацию устройства 6 для конденсации выбирают таким образом, чтобы во время цикла охлаждения отходящего газа, остаточные элементы, которые можно конденсировать до конденсации CO2, извлекались.

В зависимости от ситуации и целей, чтобы завершить конденсацию/извлечение других элементов, температуру можно понижать до более низкого уровня.

Остаточные газообразные элементы безвредны, и их можно возвращать в экосистему. В других случаях их объем уменьшают до минимальной порции, затем их можно нейтрализовать, например остекловывать. Энергию, необходимую для системы термической утилизации, обеспечивают с помощью когенерации, производимой общей системой.

Устройство 7 для обезвоживания, применяемое в системе для термической утилизации согласно изобретению, как показано на фиг.6, состоит из трех частей, объемы и технические характеристики которых определяются согласно количествам влажных материалов, подлежащих переработке:

- закрытого резервуара 70, который принимает материалы, подлежащие обезвоживанию, через желоб, передаточное устройство, разгрузочный шлюз,

- механизма 71 для подъема и предварительной сушки влажных материалов и

- осушителя/передаточного устройства 72 для сухих материалов.

Если система для термической утилизации согласно изобретению находится в отдалении от производственной площадки, материалы, подлежащие обезвоживанию, можно доставлять грузовым транспортом. Если система установлена на территории, то резервуар доступен для материалов непосредственно на выходе. Материалы вводятся в резервуар через желоб 701. В указанном желобе поддерживается небольшое избыточное давление с помощью инжекции горячего СО2, образующегося в общей системе.

У основания указанного резервуара 70 винтовой конвейер 702 передает накопленные (в желобе) материалы 75 на механизм 71, обеспечивающий их подъем в зону обезвоживания.

Резервуар 70 нагревается перегретым паром 703, образующимся в общей системе для термической утилизации согласно изобретению. Вводимый через перфорированный вал 704 винтового конвейера пар повышает и поддерживает температуру резервуара 70 при максимальной температуре 60°С. В объеме указанного резервуара с помощью газоотводного трубопровода 731 поддерживается немного пониженное давление. Путем непрерывного всасывания извлекаемые пары передаются в устройство термического реактора. Такое извлечение проводят с помощью вытяжного вентилятора/компрессора 733, который отсасывает пары, образующиеся в общей системе обезвоживания, через трубопровод 73 и инжектирует их в устройство термического реактора.

Механизм 71 для подъема влажных материалов состоит из наклонного резервуара 710 с двойной стенкой, такой резервуар нагревается с помощью перегретого пара 703, который циркулирует внутри двойной стенки.

Внутри наклонного резервуара 710 винтовой конвейер 71 поднимает влажные материалы. Его конфигурацию выбирают таким образом, чтобы только предварительно высушенные материалы достигали верхней части. Вал указанного винта перфорирован, чтобы обеспечить инжекцию горячего газа вдоль всей длины указанного резервуара. Через систему трубопроводов инжектируют горячие газы 711 (CO2, образующийся в общей системе), которые нагревают механизм 71 и внутренний объем резервуара 710 для выпаривания воды, содержащейся в материалах. Указанное пространство поддерживается при очень низком давлении с помощью вытяжного вентилятора/компрессора 733, который отсасывает пары 734 через газоотводный трубопровод 732 и инжектирует их в устройство термического реактора.

Материалы перемешиваются винтом винтового конвейера 702 и 71, который не допускает их агломерации и обеспечивает испарение воды, которую они содержат. Пар, инжектируемые горячие газы и газы 734, испаряемые с помощью указанных операций, непрерывно отсасываются и инжектируются в устройство термического реактора.

Предварительно высушенные материалы 76, поднимаемые механизмом 71, вводятся в резервуар 72 для осушения, который представляет собой третью часть указанной системы. Пространство указанного резервуара заполняется с помощью наклонной конвейерной ленты 721, она микроперфорирована для обеспечения прохождения горячих газов 711 и 703, которые завершат обезвоживание материалов. Указанная конвейерная лента принимает предварительно высушенные материалы 76 для их подъема в желоб 80. Материалы занимают поверхность конвейерной ленты 721, через которую проходят горячие газы, чтобы завершить обезвоживание.

Горячие газы 711 и 703 завершают выпаривание материалов 76. Пар и газы 734 отсасываются вытяжным вентилятором/компрессором 733 через газоотводный трубопровод 732 и инжектируются в устройство термического реактора через трубопровод 73.

Верхняя часть указанной конвейерной ленты 721 выходит в желоб 80, который сообщается с желобом 202, изображенным на фиг.2, в зоне 21 (снабжающим отходами колонну 2 термического пиролиза на фиг.2). Указанный желоб 80 поддерживают при избыточном давлении путем инжекции 810 инертного горячего газа СО2, который обеспечивает отсутствие всасывания газа, образующегося в колонне термического пиролиза.

Вращающийся скребок 81 в верхней части конвейерной ленты 721 передвигает высушенные материалы. Материалы разбиваются скребком 77, который направляет их в желоб 80, из которого они под действием силы тяжести поступают в направлении колонны термического пиролиза. Согласно конфигурации общей системы передаточный механизм может продолжать передачу указанных материалов в колонну термического пиролиза.

Теперь будет описан вариант осуществления системы 8 охлаждения, применяемой в системе для термической утилизации согласно изобретению.

Указанная система охлаждения спроектирована