Добавка для переработки полиолефинов

Иллюстрации

Показать всеИзобретение относится к области переработки пластмасс, в частности к добавке для переработки полиолефинов, которая представляет собой моноэпоксиэфир диановой смолы с молекулярной массой 4000-4500 единиц и карбоновой кислоты - абиетиновой, бензойной или салициловой. Полученная добавка может использоваться в виде 100% продукта или в виде концентрата указанного моноэпоксиэфира в полиэтилене с содержанием основного вещества 10-20%. Использование предложенной добавки увеличивает индекс расплава полиолефинов и позволяет снизить температуру переработки на 20-25°С на каждый процент добавки. 2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области химии и может использоваться в промышленности переработки пластмасс. Заявляется добавка, облегчающая переработку полиолефинов (пленок и литьевых изделий). Добавка представляет собой моноэпоксиэфир диановой смолы с молекулярной массой 4000-4500 ед. и карбоновой кислоты. Добавка может использоваться в виде 100% продукта или в виде концентрата в полиэтилене с содержанием основного вещества 10-20%.

Добавка используется в количестве 1-2% от массы перерабатываемого полимера. Она особенно эффективна при переработке вторичного полиэтилена.

Добавка улучшает механические свойства полиэтиленовой пленки (на 30%) и ее эластичность (на 20%) и увеличивает прозрачность пленки (на 8-10%).

Использование добавки увеличивает индекс расплава полиолефинов (на 10% при добавлении каждого процента добавки), позволяет снизить температуру переработки (на 20-25°С на каждый процент добавки).

В целом использование добавки облегчает процесс переработки олефинов, особенно в случае использования вторичного сырья, сглаживая колебания качества подаваемого сырья и температуры в процессе переработки.

Изобретение относится к области химии, в частности к промышленности переработки полимерных материалов.

Известен ряд добавок, используемых в процесса переработки полимерных материалов. В основном эти добавки улучшают скольжение, препятствуют прилипанию к металлическим поверхностям, снимают статический заряд и т.д. Это так называемые процессинговые добавки, т.е. добавки, облегчающие проведение процесса переработки. В основном такие добавки являются кремнийорганическими соединениями (силаны и силоксаны).

Значительно реже используются добавки, улучшающие механические свойства перерабатываемых полимеров, т.н. "восстанавливающие добавки". К таким добавкам относится "Ревтол", продукт, выпускаемый в России фирмой "Барс-2", г.Санкт-Петербург. Эта добавка представляет собой низкомолекулярный полиамид и используется при переработке вторичного полиэтилена в количестве 2-5% от массы перерабатываемого полимера. Следует отметить, что использование добавки "Ревтол" только ограничено улучшает механические свойства изделий, изготовленных из вторичного полиэтилена.

В настоящем изобретении заявляется вещество для эффективного улучшения качества изделий, получаемых с использованием вторичных полиолефинов.

Действующим началом предлагаемой добавки является моноэпоскиэфир высокомолекулярной диановой смолы (с м.м. 4000-4500 ед.) и карбоновой кислоты. В перерабатываемый полимер добавка может вводиться в виде 100% продукта (ПВХ и полиэтилена средней плотности) или в виде концентрата в полиэтилене с содержанием основного вещества 10-20% (лучше 12%) для полиэтилена высокой и низкой плотности и полипропилена. Концентрату придается форма гранул, схожих по форме с формой гранул перерабатываемого полимера. Для получения эффекта достаточно ввести 1% добавки (концентрата) от веса перерабатываемого полимера (в сложном случае до 2%). Технический результат, достигаемый при использовании данного изобретения, заключается в том, что:

- увеличивается индекс расплава полимера (смотри таблицу №1);

снижается температура переработки полиэтилена и полипропилена (на 20-25°С при добавлении каждого процента добавки);

- улучшаются механические свойства изделий (результат демонстрируется на примере пленки, полученной из вторичного полиэтилена, изготовленного из отходов, собранных на полигоне отходов. Для сравнения приготовлена пленка с использованием добавки "Ревтол" - см. табл.№2);

- улучшается внешний вид изделий, полученных из вторичного полимера: увеличивается прозрачность полиэтиленовой пленки на 8-10%, устраняется нежелательный желтый оттенок, пленка становится гладкой и более эластичной;

- для полипропилена наиболее интересен эффект увеличения индекса расплава, что позволяет использовать более дешевый полимер с низким индексом; в ряде случаев удалось получить более толстую (100 мкм и более) полипропиленовую пленку (на вальцах), чего не удается достигнуть без добавки;

- использование добавки позволяет стабилизировать процесс переработки вторичных олефинов за счет сглаживания колебаний качества использованного сырья и температурных скачков в процессе переработки; при этом наблюдается очень важный эффект пластифицирования и улучшения совместимости полимеров различной природы и с различной молекулярной массой (что имеет место в случае сырья, поступающего с мусорных полигонов).

| Таблица №1 | |||

| N п/п | Исследуемый образец | ПТР (показатель текучести расплава), г/10 мин | |

| По паспорту | Реально | ||

| 1 | ПЭ марки 17703-010 | 1,0 | 1,00-1,05 |

| 2 | ПЭ 17703-010+1% КОПЭК | - | 1,10-1,15 |

| 3 | ПЭ 17703-010+2% КОПЭК | - | 1,20-1,24 |

| 4 | ПЭ 17703-010+3% КОПЭК | - | 1,35-1,40 |

| Таблица №2 | |||||

| Система | Толщина пленки, мм | Вдоль | Поперек | ||

| σρ, МПа | ερ, % | σρ, МПа | ερ, % | ||

| КОПЭК 1% | 0,085 | 17,1 | 320 | 15,8 | 527 |

| КОПЭК 2% | 0,07 | 17,5 | 330 | 15,3 | 537 |

| КОПЭК 3% | 0,09 | 18,1 | 343 | 14,6 | 502 |

| Ревтол 1% | 0,13 | 11,6 | 313 | 12,3 | 406 |

| σρ - разрушающее напряжение, МПа;ερ - относительное удлинение, % |

Ниже приводится способ получения моноэпоксиэфира и концентрата на его основе.

Предлагаемое изобретение может быть подтверждено следующими примерами.

Пример 1

Ниже приводится общий способ получения моноэпоксиэфира и концентрата на его основе.

А. Синтез моноэпоксиэфира.

Химизм процесса.

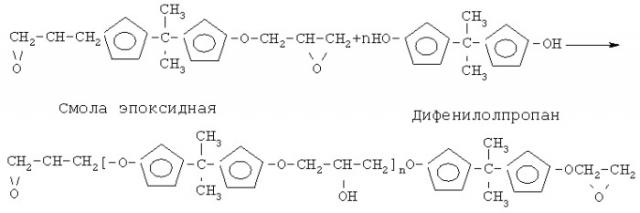

Первая стадия. Получение высокомолекулярной эпоксидной смолы.

Вторая стадия. Получение моноэпоксиэфира.

Процесс получения моноэпоксиэфира состоит из двух химических стадий:

первая стадия - получение высокомолекулярной эпоксидной смолы из низкомолекулярной эпоксидной смолы и дифенилолпропана;

вторая стадия - получение моноэпоксиэфира путем раскрытия одной эпоксидной группы карбоновой кислотой.

Обе стадии проводят в аппарате из нержавеющей стали, снабженном мешалкой, рубашкой для обогрева и термопарой. Аппарат должен иметь подводку для продувки азотом и обеспечения азотной подушки в процессе реакции.

| Первая стадия. | |||||

| № п/п | Наименование сырья | Мол. масса | Мас. доля, % | Масса кг | Эпоксидное число, % |

| 1 | Смола эпоксидная | 350-390 | 100 | 100 | 20,8 |

| 2 | Дифенилолпропан | 228 | 100 | 33,9 | - |

В аппарат загружают 100 кг жидкой низкомолекулярной днановой смолы с эпоксидным числом 20,8. Включают мешалку, подогревают смолу до 70-80°С, и порциями загружают 33,9 кг дифенилолпропана. Аппарат продувают азотом, устанавливают режим азотного дыхания 100 мл/мин и поднимают температуру реакционной массы до 155-160°С. Перемешивают при этой температуре 3 часа. Эпоксидное число должно быть в пределах 5,5-6,0% (при этом молекулярная масса составляет 4000-4500 ед.).

| Вторая стадия. | |||||

| № п/п | Наименование сырья | Мол. масса | Мас. доля, % | Масса, кг | Эпоксидное число, % |

| 1 | Реакционная масса со стадии I | 4000-4500 | - | 133,9 | 5,5 -6,0 |

| 2 | Абиетиновая кислота | 302 | 100 | 30,8 | - |

После окончания первой стадии в аппарат в течение 0,5 часа загружают 30,8 кг абиетиновой кислоты. Температуру постепенно (во избежание вспенивания) повышают со 155-160 до 170-175°С, поддерживая режим азотного дыхания 100 мл/мин. Реакционную массу перемешивают в течение 2 часов до достижения кислотного числа 1-2 мг КОН/г.

По окончании реакции готовый продукт должен иметь следующие параметры:

- эпоксидное число 2,0-2,4%;

- кислотное число не выше 2;

- температуру стеклования 105-120°С.

В. Получение супфконцентрата.

Моноэпоксиэфир, полученный по пункту А, размалывают в мельнице до сыпучего состояния, а затем смешивают порошок моноэпоксиэфира с гранулами полиэтилена низкой плотности до получения однородной смеси.

Смесь гранулируют в одношнековом экструдоре-грануляторе с водяным охлаждением. Температура гранулирования изменялась от 90°С, в основной зоне до 110-120°С, на головке экструдера. Такая низкая температура переработки оказывается возможной благодаря уже упомянутому эффекту снижения температуры плавления. Готовят концентрат с содержанием 10-20% (лучше 12%) моноэпоксиэфира. При повышении концентрации моноэпоксиэфира выше 20% не удается получить хорошие гранулы, вследствие слишком резкого понижения температуры плавления полимера. Снижение содержания ниже 10% экономически нецелесообразно.

В результате были получены прочные гранулы желтоватого цвета, не слипающиеся и не крошащиеся при хранении и использовании.

Полученные гранулы смешивают гранулами полиэтилена или полипропилена (1 или 2% от веса) и используют при приготовлении пленки или литьевого изделия.

| Примеры 2-6 | ||||

| Пример № | Молекулярная масса эпоксидной смолы | Карбоновая кислота | Температура стеклования эпоксиэфира град. | Эффективность действия |

| 2 | 4000-4500 | Бензойная | 110-125 | Аналогично примеру 1 |

| 3 | 4000-4500 | Салициловая | 115-135 | “-” |

| 4 | 4000-4500 | 2-этилгексановая | 40-60 | Не эффективно |

| 5 | 2000-500 | Абиетиновая | 70-80 | Не эффективно |

| 6 | выше 5000 | Абиетиновая | Выше 120 | Не совмещается с полиэтиленом |

1. Добавка для переработки полиолефинов, отличающаяся тем, что она представляет собой моноэпоксиэфир диановой смолы с молекулярной массой 4000-4500 и карбоновой кислоты, выбранной из группы, включающей абиетиновую, бензойную или салициловую кислоту.

2. Добавка по п.1, отличающаяся тем, что полиолефин является вторичным полиолефином.

3. Добавка по п.1, отличающаяся тем, что она представляет собой концентрат указанного моноэпоксиэфира в полиэтилене с содержанием основного вещества 10-20%.