Плоский уплотняющий материал в виде армированной композитной фольги (композитной пленки)

Иллюстрации

Показать всеИзобретение относится к плоскому уплотняющему материалу для изготовления прокладок головки цилиндра. Материал представляет собой композитную пленку, армированную волокном и/или связующим веществом, выполнен из первого волокна (полиэфирэфиркетон), второго армирующего волокна (арамидного, углеродного и их смесей) и связующего вещества. Уплотняющий материал изготавливают прессованием одного или более волоконного полотна. Полученное уплотняющее изделие термически устойчиво при рабочей температуре до 330°С и имеет общую толщину слоя от 0,01 до 3 мм. 19 ил.

Реферат

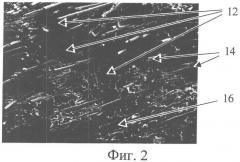

Настоящее изобретение относится к плоскому уплотняющему материалу с улучшенными рабочими характеристиками, термически устойчивому в условиях эксплуатации при температуре до 330°С, который соединяют в одно целое посредством прессования под давлением и при нагревании одного или нескольких изготовленных из волокна полотен или изготовленных из волокна ковриков (матов) с образованием так называемой композитной пленки, т.е. с образованием армированной (волокном) пленки. Плоский уплотняющий материал пригоден для использования в качестве уплотнений, подвергающихся большим нагрузкам, и, в частности, для изготовления прокладок головки цилиндра. Получаемая композитная пленка и армированная (волокном и/или связующим) пленка, имеющая толщину слоя от 0,01 мм до 3 мм, может быть изготовлена за одну операцию из одного или более нетканых слоев. Таким образом, впервые при использовании этих материалов согласно настоящему изобретению может быть получена минимальная толщина слоя 0,01 мм.

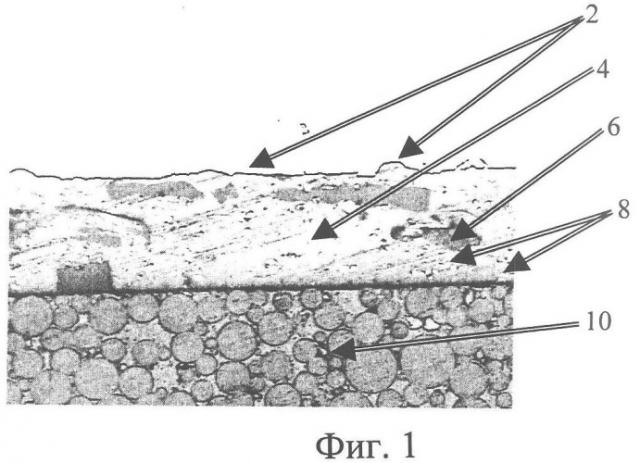

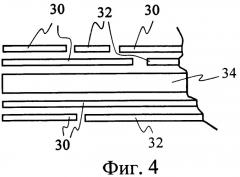

Таким образом, настоящее изобретение также относится к уплотняющим изделиям, в частности к прокладкам головки цилиндра, которые состоят из вышеуказанного нового плоского уплотняющего материала, который, кроме того, может быть нанесен на листовую подложку (основу). В качестве подложки может быть использована металлическая подложка или подложка, включающая алюминий или алюминиевый сплав. Однако для некоторых вариантов реализации настоящего изобретения в качестве подложки может быть выбрана тканая ткань, трикотажная ткань, бумага или (керамические) листы. Затем, при осуществлении другого варианта реализации, указанный плоский уплотняющий материал может быть расположен между двумя подложками, например между двумя ткаными тканями, и соединен (отвержден) посредством прессования под давлением и при повышенной температуре. В другом варианте реализации несколько плоских уплотняющих материалов могут быть уложены друг на друга, а затем на подложку, например тканую ткань, и соединены (отверждены) посредством прессования под давлением и при повышенной температуре. В этом случае уплотнитель состоит из ламината, включающего подложки и плоский уплотняющий материал, расположенный между ними.

В известных решениях покрытия, находящиеся в уплотняющих изделиях, часто служат не только для защиты материала с нанесенным покрытием от воздействия среды и подобных воздействий, но также и для улучшения герметизирующих свойств уплотняющих изделий. С этой целью для компенсации неровностей и тому подобного необходимо обеспечить высокую адаптивность покрытия к противоположным поверхностям, подлежащим герметизации. Кроме того, одновременно покрытие должно быть достаточно эластичным, чтобы компенсировать динамические колебания компонентов. Если это требование не обеспечено в достаточной степени эластичностью уплотняющего материала или, в случае металлических уплотнений, выпуклыми элементами (bead elements), находящимися в уплотняющем изделии, то основную уплотняющую функцию выполняет покрытие.

При наличии определенного набора предъявляемых требований дополнительными требованиями являются хорошие характеристики непрерывного скольжения покрытия и малая усадка под действием давления и нагревания. Хорошее непрерывное скольжение обычно соответствует устойчивой поверхности с очень небольшой степенью износа в течение длительного периода эксплуатации.

Примером уплотняющего изделия, которое должно иметь как хорошие характеристики непрерывного скольжения, так и высокую адаптивность покрытия к противоположным герметизируемым поверхностям, является прокладка головки цилиндра. В настоящее время на прокладки головок цилиндров обычно наносят тонкое покрытие толщиной несколько микрометров, которое, как утверждают, увеличивает адаптивность уплотняющего изделия к неровностям и шероховатостям на противоположных герметизируемых поверхностях, таких как блок двигателя и головка цилиндра. Указанные покрытия обычно представляют собой покрытия толщиной приблизительно 20 мкм, включающие резину или каучук, которые, в случае металлических уплотняющих изделий, наносят на металлическую подложку. В настоящее время указанная структура, т.е. металлическая подложка с нанесенным на нее покрытием из резины на основе фторсодержащего каучука, представляет собой традиционную структуру так называемой стальной многослойной прокладки головки цилиндра (СМГ прокладка головки цилиндра). Основным недостатком покрытий резиной на основе фторсодержащего каучука является высокий коэффициент трения резины на основе фторсодержащего каучука по отношению к герметизируемым поверхностям, относительно низкая адгезия покрытия к стальной подложке, относительно сильная зависимость стабильности от условий эксплуатации и нагревательной стабильности и связанная с этими показателями низкая износостойкость покрытия.

В DE 19941410 А1 описано покрытие, предназначенное для нанесения на металлическую подложку, которое включает по меньшей мере один термопластичный фторсодержащий пластик и твердость которого снижается по направлению от первого слоя, предназначенного для нанесения на подложку, к наиболее удаленному от подложки внешнему слою покрытия. Градиент твердости может быть получен при помощи добавления наполнителей или армирующих веществ или добавлением по меньшей мере одного термопласта.

Способ нанесения покрытия, описанный в DE 19941410 А1, позволяет изготавливать коммерчески доступные прокладки головок цилиндров, выпускаемые под наименованием "Monomet®", которые в настоящее время выпускают для всех видов двигателей, например для двигателей открытого типа (open deck), закрытого типа (closed deck), двигателей, работающих на бензине, дизельных двигателей, алюминиевых и изготовленных из серого чугуна. Прокладки головок цилиндров "Monomet®", включающие сталь или алюминий, позволяют значительно снизить потребление масла, особенно в случае двигателей с повышенными требованиями, что верно даже для не новых двигателей. Однако на прокладки головок цилиндров "Monomet®" можно также нанести стойкое многослойное порошковое покрытие из пластика, которое по существу сохраняет свои свойства даже при экстремальных нагрузках. При нанесении такого «мультискользящего» (multi-slide) (порошкового) покрытия, в частности, на прокладки головок цилиндров появилась возможность применять стойкие пластические покрытия там, где ранее применять их было невозможно. В таком покрытии сочетаются положительные свойства полимерного простого полиэфирэфиркетона (ПЭЭК) со свойствами политетрафторэтилена (ПТФЭ). Полимер ПЭЭК придает материалу высокую стабильность, хорошую износостойкость, относительно высокую термическую стабильность и малое трение скольжения.

Как уже было сказано выше, «мультискользящее» покрытие сначала было разработано для металлических прокладок головки блока цилиндров, таких как, например, "Monomet®". Это вопрос ключевой важности как с точки зрения уплотняющих характеристик, так и с точки зрения рабочих характеристик двигателя. В способе изготовления «мультискользящего» покрытия многослойное покрытие, изготовленное из различных пластиков, наносят в виде порошка, а затем спекают.

Тем не менее минимальная толщина полного слоя «мультискользящего» покрытия, получаемая при помощи указанного способа, составляет приблизительно 60 мкм. Адаптивность «мультискользящего» покрытия обеспечивают за счет высокого содержания ПТФЭ или ПФА. Хорошую адгезию между покрытием и основой обеспечивают за счет высокого содержания высокотемпературного термопласта, такого как, например, ПЭЭК.

Однако, как уже было отмечено в DE 19941410 А1, желательно также обеспечить переходную область, т.е. градиент от высокого содержания ПЭЭК к высокому содержанию фторсодержащего термопластика. Это осуществляют путем создания многослойной («мультискользящей») структуры, состоящей, например, из десяти слоев. Однако в случае общей толщины всего покрытия, составляющей 60 мкм, это означает, что толщина одного слоя должна составлять приблизительно 6 мкм.

Армирование описанных выше «мультискользящих» покрытий волокном практически неосуществимо, поскольку диаметр обычного волокна, как правило, составляет около 7 мкм, как, например, в углеродном волокне, или находится в диапазоне от 6 до 9 мкм, как в случае стекловолокна. Органические волокна, как правило, заметно толще и имеют диаметр в диапазоне от 12 до 25 мкм. Однако, как уже было сказано, толщина отдельного слоя может составлять не более 6 мкм. Кроме того, следует помнить, что при нанесении вышеуказанного «мультискользящего» покрытия каждый отдельный слой «спекают» или отверждают индивидуально. Однако плавление порошка ПЭЭК при 380°С приводит к значительной нагрузке на полимер, а в некоторых случаях даже к деструкции полимера.

Таким образом, в общем случае «мультискользящее» покрытие, представляющее собой сочетание материалов ПЭЭК с ПТФЭ, является принципиально новым подходом к противодействию высоким температурам и повышенным техническим характеристикам новых двигателей. Однако для достижения в действительности указанных высоких характеристик уплотняющего материала, а также для обеспечения экономической эффективности производства, необходимо разработать продукт, имеющий лучшие свойства и более низкую стоимость процесса переработки, чем процесс получения «мультискользящего» покрытия.

В известных решениях имеются описания нетканых изделий, изготавливаемых мокрым способом при помощи обычных методик, заимствованных из бумажного производства. Такой способ описан в издании "Vliesstoffe" (Нетканые материалы), Wiley-VCH, Wiley-VCH-Verlag, Weinheim, 2000, с.235 и далее. Способ осуществляют следующим образом: волокна диспергируют в воде, затем производят непрерывное формование нетканого материала путем фильтрации на ленточном сите, затем прессуют, сушат и сматывают полученный лист нетканого материала.

Такие способы главным образом используют для изготовления бумаги, как, например, в случае бумаги из синтетического волокна, бумаги для чайных пакетиков, бумаги для воздушных фильтров или папиросной (сигаретной) бумаги.

Таким образом, известный способ используют только для производства таких готовых продуктов, как специальная бумага или специальные технические нетканые материалы.

Кроме того, в ЕР 774343 В1 описаны формованные изделия, в частности изделия, применяемые для внутренней отделки транспортных средств, которые изготавливают из расплавленных волокон и армирующих волокон. В ЕР 774343 В1 описано формованное изделие, которое состоит из внутреннего слоя и некоторого вида наружного слоя, при этом внутренний слой формуют из расплавленных волокон и армирующих волокон под давлением и при нагревании в соответствующем прессовом оборудовании. Расплавленные волокна могут быть изготовлены из этилена, полиэтилена, полиамида, полипропилена, поливинилхлорида, полистирола, полиамида или другого термопластичного материала или из комбинации таких материалов. Армирующее волокно может быть изготовлено из пластических, натуральных, металлических волокон или стекловолокна, или из комбинации указанных волокон. Однако формованное изделие, описанное в ЕР 774343 В1, пригодно только для внутренней отделки транспортных средств, например для отделки боковых сторон, задних полочек и тому подобного, и такие свойства указанного изделия, как плотность и прочность, являются недостаточно высокими, что ограничивает его применение вышеуказанными позициями.

В DE 4116800 А1 описан высокотемпературный способ изготовления листовых композитных материалов, содержащих термопластичную матрицу; способ включает загрузку структуры, выполненной из армирующих волокон, и термопласта в пресс, температуру в котором повышают таким образом, что структуру из армирующих волокон пропитывают в течение короткого времени пребывания; максимальное время пребывания индивидуального объемного элемента в прессе строго ограничено, при воздействии на материалы давления и высокой температуры, при этом применяют необычно высокие температуры, которые, как показывает опыт, в ином случае приводят к повреждению самого термопласта или к изменению размеров поверхности армирующих волокон, либо к повреждениям путем деструкции термопласта в граничном слое с волокнами при изменении размеров.

В DE 10114554 А1 описан способ изготовления термопластически деформируемого, армированного волокном полуфабриката, изготовляемого на основе простых полиэфиримидов. Изобретение относится к непрерывному способу изготовления термопластически деформируемого полуфабриката из полиэфиримидов и армирующих волокон. Способ включает следующие операции.

А. Волокна полиэфиримидов (ПЭИ) и армирующие волокна смешивают в сухом состоянии с образованием смешанной нетканой ткани.

В. Смешанную нетканую ткань соединяют, протыкая иглами.

С. Соединенную смешанную нетканую ткань нагревают.

D. Прессуют с образованием полуфабриката.

В DE 10128346 А1 описано плоское уплотнение и способ его изготовления; указанное уплотнение состоит по меньшей мере из одного нетканого слоя, который состоит из листовой структуры, изготовленной из волокон, не содержащих асбеста, или из смесей волокон, и который пропитывают полимером, при этом уплотняющий элемент состоит по меньшей мере из нетканой ткани, пропитанной политетрафторэтиленом.

В DE 4419007 С2 описан способ изготовления пропитанного плоского уплотняющего изделия из волоконного препрега, в котором объединенную листовую волоконную структуру пропитывают способными к предварительной сшивке полимерными растворами, дисперсиями или суспензиями реакционноспособной полимерной смеси, затем инициируют предварительную сшивку сушкой при повышенной температуре, и, наконец, полимеры в полученном уплотняющем полотне (полотнах), изготовленном из препрега, подвергают окончательной поперечной сшивке под давлением и при повышенной температуре, возможно, вместе с металлической арматурой; способ отличается тем, что по меньшей мере одну из нетканых тканей, соединенную со связующим веществом и состоящую из органических или неорганических волокон, не содержащих асбеста, находящихся в виде полотна, пропитывают предварительно сшиваемой полимерной смесью; затем пропитанное полотно (полотна) пропускают через два отжимных валка; затем растворитель, дисперсионную или суспендирующую среду удаляют сушкой досуха в сушильном шкафу и получают предварительно сшитую смесь полимеров; полученные нетканые полотна препрега затем ламинируют и соединяют друг с другом в нужном количестве под действием давления и теплоты, достаточной для проведения окончательной сшивки полимеров с образованием уплотняющего материала, из которого затем штампуют готовое уплотняющее изделие.

Наконец, в DE 3232255 А1 описан мягкий плоский уплотняющий материал, не содержащий асбеста, т.е. материал, изготавливаемый с использованием заменителей асбеста, в частности, пригодный для изготовления плоских уплотняющих изделий, подвергающихся высоким напряжениям. Он состоит из волоконного полотна, включающего по меньшей мере три различных типа волокон, наполнители и связующие вещества. Волоконное полотно содержит от 15 до 60% волокон, из которых от 5 до 40% волокон представляют собой синтетические волокна из органических материалов, от 5 до 25% волокон представляют собой натуральное волокно и от 35 до 90% волокон представляют собой минеральные или металлические волокна, а также содержит от 3 до 15% связующего вещества и от 30 до 70% минерального наполнителя. Сочетание волокон различных типов и наполнителей, имеющих различные свойства, позволяет получать материал, общие технологические характеристики которого в целом соответствуют характеристикам асбестовых материалов. Применение указанных в изобретении пропорций волокон различных типов и наполнителей позволяет легко получать волоконные полотна с нужной пористостью, сжимаемостью и прессуемостью. Таким образом, из волоконных полотен могут быть изготовлены пропитанные, не содержащие асбеста, плоские уплотняющие изделия с высокой стойкостью к нагрузкам, применяемые, в частности, в двигателях внутреннего сгорания. Однако каучуковые связующие системы, применяемые в DE 3232255 А1, термически устойчивы только до максимальной рабочей температуры 200°С, что и составляет их основной недостаток.

Таким образом, задачей настоящего изобретения является плоский уплотняющий материал с улучшенными рабочими характеристиками, термически устойчивый при рабочей температуре до 330°С, с высокой прочностью, хорошими демпфирующими свойствами, хорошим скольжением и износостойкостью, регулируемой плотностью, пригодный для изготовления уплотняющих изделий, в частности уплотнителей головок цилиндров.

Указанная задача решается с помощью плоского уплотняющего материала с улучшенными рабочими характеристиками, термически устойчивого при рабочей температуре до 330°С, в виде композитной пленки, армированной волокном и/или связующим веществом. Композитная пленка, предлагаемая в соответствии с настоящим изобретением, имеет полную толщину слоя от 0,01 мм до 3 мм и может быть изготовлена прессованием по меньшей мере одного или более волоконного полотна под давлением и при нагревании.

Указанные волоконные полотна включают следующие компоненты:

(a) по меньшей мере одно первое волокно, включающее термопласт, выбранный из группы, состоящей из простого полиэфирэфиркетона (ПЭЭК), поли-пара-фениленсульфида (ППФС), полиэфиримида (ПЭИ), полиэфирамида (ПЭА), полиамида (ПА), полисульфона (ПСУ), поливинилэфирсульфона (ПВЭСУ), полиэфирсульфона (ПЭС), полиарилэфиркетона (ПАЭК), полиэфиркетона (ПЭК), полиоксиметилена (ПОМ) и их смесей, находящееся в виде расплавленных волокон, концентрация которых составляет от 30 до 97 мас.% в расчете на общую массу волоконного полотна,

(b) возможно, по меньшей мере одно второе армирующее волокно, выбранное из группы, состоящей из стекловолокна, арамидных волокон, углеродных волокон, керамических волокон, волокон из окисленного полифениленсульфида (ОПФС), металлических волокон, полимидных волокон, полибензимидазольных волокон, полибензоксазольных волокон и натуральных волокон и их смесей, причем термическая устойчивость указанного волокна выше, чем у расплавленных волокон; концентрация указанного волокна составляет от 3 до 67 мас.% в расчете на общую массу волоконного полотна, при условии, что распределение средней длины расплавленных волокон является более узким, чем распределение средней длины армирующих волокон,

(c) до 60 мас.%, в частности от 3 до 10 мас.%, связующего вещества в расчете на общую массу волоконного полотна,

причем в каждом случае сумма концентраций компонентов (а), (b) и (с) должна составлять 100 мас.%

Кроме того, волоконные полотна могут содержать от 0,1 до 80 мас.% частей традиционных добавок и ингредиентов, составляющих количество, оставшееся до 100 мас.% после введения компонентов (а), (b) и (с).

Добавки (d) могут присутствовать в виде порошков, или волокон, или волоконно-пленочных связующих - «фибридов» (fibrids). В одном из конкретных вариантов реализации настоящего изобретения применяют добавки в виде фибридов.

Таким образом, впервые при помощи настоящего изобретения можно изготавливать в одну операцию армированные длинным волокном пленки (композитные пленки), включающие по меньшей мере один нетканый слой, или выполнять их на подложках в виде покрытий, включающих по меньшей мере один нетканый слой, с целью их использования в качестве плоских уплотнений, в частности в качестве прокладки головки цилиндра, при толщине слоя в диапазоне от 0,01 мм до 3 мм.

Плоский уплотняющий материал согласно изобретению в виде пленки, армированной волокном и/или связующим веществом, может быть изготовлен прессованием по меньшей мере одного волоконного мата под давлением и при повышенной температуре. Способ прессования может быть как периодическим, так и непрерывным. В соответствии с настоящим изобретением прессование может быть выполнено под давлением от 0,05 до 15 Н/мм2 и при температуре до 450°С, т.е. при температуре, превышающей температуру плавления или температуру размягчения расплавленных волокон. Продолжительность прессования составляет от 0,1 до 15 минут.

Впервые, в соответствии с настоящим изобретением, может быть изготовлена армированная волокном пленка с минимальной толщиной 0,01 мм на основе исходных высокоточных нетканых материалов, в частности, изготовленных из ПЭЭК или ППФС, включающая углеродные волокна или стекловолокно или органические волокна с улучшенными рабочими характеристиками, а также волоконные добавки при различных соотношениях смешения, пропорциях армирующих волокон и при длине волокон по меньшей мере 0,01-30 мм. В одном из вариантов выполнения соединение в одно целое нетканых материалов также может быть выполнено непосредственно на подложке, в частности на стальной подложке или подложке, включающей алюминий или сплав алюминия. В качестве других предпочтительных подложек могут служить тканые ткани, трикотажные ткани, бумага или керамические листы. В одном из вариантов выполнения настоящего изобретения волоконное полотно соединяют в одно целое на тканой ткани или помещают между двумя ткаными тканями и затем соединяют в одно целое. Это способ, при котором нетканые ткани наносят непосредственно на подложку и прессуют, например, в циклическом прессе или двухленточном стальном прессе, получая плоский уплотняющий материал в соответствии с настоящим изобретением. Прессы с нагревом позволяют осуществлять как периодический, так и непрерывный способ производства плоских уплотняющих материалов или индивидуальных уплотняющих изделий. При этом на подложку последовательно наносят волокнистые маты, включающие соответствующие материалы, а затем все изделие соединяют в одно целое. Таким образом, можно сочетать друг с другом различные материалы и изготавливать материал с градиентом свойств.

Кроме того, как уже было сказано выше, в одном из конкретных вариантов выполнения, в частности, возможно введение композитной пленки, армированной волокном и/или связующим веществом, между двумя подложками, изготовленными из тканых тканей. При наложении нескольких композитных пленок, соединенных с соответствующими подложками из тканых тканей, друг на друга и последующем соединении полученной структуры в одно целое под давлением и при нагревании получают плоский композитный уплотняющий материал, содержащий несколько чередующихся подложек и композитных пленок.

В соответствии с настоящим изобретением плоский уплотняющий материал получают прессованием по меньшей мере одного волоконного мата или большего их количества в нагреваемой пресс-форме под давлением, в частности под давлением в диапазоне от 0,05 до 15 Н/мм3. Указанные волоконные маты содержат по меньшей мере одно первое волокно из термопласта с улучшенными рабочими характеристиками или металлическое волокно, находящиеся в виде расплавленных волокон, содержание которых составляет от 30 до 90 мас.%, и по меньшей мере одно второе армирующее волокно из материала с улучшенными рабочими характеристиками, у которого термическая устойчивость является более высокой, чем у расплавленных волокон, при его содержании от 10 до 70 мас.%, а также связующее вещество при содержании от 0 до 60 мас.%, в частности от 3 до 10 мас.%, причем все величины содержания указаны в расчете на общую массу волоконного мата, при условии, что длина волокна расплавленных волокон в среднем частотном распределении является меньшей, чем у армирующих волокон.

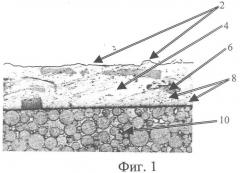

Так как среднее распределение длины волокна у расплавленных волокон является меньшим, чем у армирующих волокон, можно достичь гомогенного смешивания волокон обоих типов, так что при дальнейшей обработке полупродукта получают равномерное гомогенное распределение армирующих волокон в волоконном композитном материале. Ориентация волокон внутри слоя может быть как изотропной, так и анизотропной.

Таким образом, для плоского уплотняющего материала, предлагаемого в соответствии с настоящим изобретением, предпочтительно, если длина расплавленного волокна составляет от 0,1 мм до 30 мм, более предпочтительно от 2 мм до 6 мм и особенно предпочтительно от 1,5 мм до 3 мм. Длина армирующих волокон материала с улучшенными рабочими характеристиками также может составлять от 0,1 мм до 30 мм, но, как указано в пункте 1 формулы изобретения, во всех случаях превышает длину расплавленного волокна в соответствии с их средним распределением волокон. Подходящая длина армирующих волокон составляет от 0,1 мм до 18 мм, особенно предпочтительно от 3 мм до 12 мм.

Что касается материала, то расплавленное волокно (а), применяемое в соответствии с настоящим изобретением, включает все волокна, известные в области техники, которые могут быть изготовлены из термопластичного материала с улучшенными рабочими характеристиками. Примеры таких волокон включают простой полиэфирэфиркетон (ПЭЭК), поли-пара-фениленсульфид (ППФС), полиэфиримид (ПЭИ), полиэфирамид (ПЭА), полиамид (ПА), полисульфон (ПСУ), поливинилэфирсульфон (ПВЭСУ), полиэфирсульфон (ПЭС), полиарилэфиркетон (ПАЭК), полиэфиркетон (ПЭК), полиоксиметилен (ПОМ) и их смеси. Однако в принципе для изготовления расплавленных волокон можно использовать и металлические волокна, например, включающие цинк, свинец, висмут или их сплавы. Единственным условием для такого использования является следующее: температура плавления или размягчения указанного металлического волокна должна быть ниже 450°С.

В качестве армирующих волокон (b) можно применять волокна, которые могут быть изготовлены из материалов с улучшенными рабочими характеристиками. Примеры таких волокон включают волокна, изготовленные из полибензоксазола (ПБО), полиимида (ПИ), полибензимидазола (ПБИ), окисленного полифениленсульфида (ОПФС), металлические волокна, стекловолокна, арамидные волокна, углеродные волокна, керамические волокна, натуральные волокна и их смеси.

Как уже было указано выше, волоконный мат, применяемый в соответствии с настоящим изобретением, имеет такую структуру, в которой индивидуальные волокна связаны друг с другом посредством связующего вещества. Сами волокна присутствуют в том виде, в котором их используют, и просто связаны друг с другом при помощи связующего вещества. Такой состав волоконного мата является важным, поскольку для получения готового композитного материала следует исключить рассыпание армирующих волокон и/или их негомогенное смешивание.

В качестве связующих веществ (c) в соответствии с настоящим изобретением можно использовать связующие вещества на основе поливинилового спирта (ПВС), поливинилацетата (ПВА), сополимера этилена и винилацетата (СЭВА), полиакрилата, полиуретана (ПУ), полиарамида, смол, выбираемых из группы, состоящей из меламиновой смолы или фенольной смолы, полиолефинов, таких как полиэтилен (ПЭ), полипропилен (ПП) и сополимеров указанных соединений.

В контексте настоящего изобретения под арамидными волокнами понимают волокна, соответствующие DIN 60001, часть 3 (1988), т.е. искусственные волокна из синтетических полимеров, содержащих ароматические звенья цепи, по меньшей мере 85 мас.% которых непосредственно связаны арамидными группами с линейными макромолекулами и в которых до 50% амидных связей могут быть замещены имидными связями (см., например, Chemiefasern/Textilindustrie [Синтетические волокна/Текстильная промышленность], vol.39/91, December 1989, 1263, 1264).

Связующее вещество (с) может представлять собой дисперсию волоконного пленкоподобного, фибриллоподобного или фибридоподобного (волоконно-пленочного) типа. Под фибридами понимают короткие, сильно распушенные (расщепленные), непригодные для прядения волокна, имеющие очень большие площади поверхности. Например, могут быть использованы фибриды, включающие полиолефины (ПП, ПЭВП (полиэтилен высокой плотности)), которые могут служить связующими волокнами, например, вместо фенольных смол (для определения фибридов см. Р.Steinau CTI 40/92 (1990) Т.152/53; S.Oberhoffner, Technische Textilien [Technical textiles] 39 (1996) 57/58).

Применяемый в соответствии с настоящим изобретением волоконный мат может также содержать добавки (d). Такие добавки могут быть использованы для модификации свойств волоконного мата и, следовательно, получаемого волоконного композитного материала, получаемого на основе указанного волоконного мата. Таким образом, в соответствии с настоящим изобретением могут быть использованы добавки, влияющие на такие свойства, как электрическая проводимость, теплопроводность, фрикционные характеристики, термическая стабильность, ударная вязкость, сопротивление или способность к истиранию. Такие добавки также могут быть использованы, например, в виде волокон, фибрилл, фибридов, пленок или пульпы. Добавки могут быть как металлическими, так и керамическими или органическими порошками.

Важно, что волоконный мат, применяемый в соответствии с настоящим изобретением, имеет очень малую массу единицы площади. Другой характеристикой является высокая однородность листовой структуры в продольном и поперечном направлениях в отношении как толщины, так и распределения волокон. В зависимости от вида используемых армирующих волокон и расплавленных волокон, а также их массовых концентраций масса единицы площади волоконных матов может составлять от 8 до 400 г/м2, предпочтительно от 50 до 100 г/м2, а их плотность находится в диапазоне от 30 до 500 кг/м3 для органических волокон, предпочтительно от 100 до 200 кг/м3. Металлические волокна могут иметь гораздо более высокую плотность. Толщина используемого (в качестве предшественника композитной пленки) волоконного мата предпочтительно находится в диапазоне от 0,1 мм до 30 мм, особенно предпочтительно от 0,15 мм до 1 мм. Небольшая масса единицы площади в сочетании с высокой гомогенностью позволяет при последующем прессовании получать очень тонкие пленки, включая пленки, армированные длинным волокном (композитные пленки).

Кроме того, в структуре волоконного мата, применяемого для изготовления плоского уплотняющего материала, листовая подложка может быть нанесена по меньшей мере на одну из внешних сторон волоконного мата. При дальнейшей обработке волоконный мат вместе с указанной подложкой затем образует функциональный слой, то есть при переработке полупродукта в конечный продукт этот функциональный слой выполняет определенные функции, например обеспечивает нужную проводимость или адгезионные свойства. Листовая подложка может быть выполнена в виде металлической подложки, тканой ткани, осажденного полотна, бумаги или нетканого материала.

Кроме того, изобретение относится к способу изготовления вышеуказанного волоконного мата. В соответствии со способом, предлагаемым в настоящем изобретении, расплавленные волокна и армирующие волокна диспергируют в дисперсионной среде, предпочтительно воде, и затем производят непрерывное формование нетканого полотна посредством фильтрования на ленточном фильтре (belt screen), после чего соединяют в одно целое и сушат нетканое полотно. Во время диспергирования и/или во время формования нетканого полотна может быть добавлено связующее вещество.

Добавки также могут быть введены во время диспергирования или во время формования нетканого полотна.

В соответствии с настоящим изобретением можно получать плоский уплотняющий материал, плотность и толщину которого можно регулировать, регулируя плотность, толщину и состав применяемых нетканых материалов, а также регулируя параметры прессования (соединения в одно целое). Таким образом, теперь стало возможным получение волоконных композитных материалов, плотность которых находится в диапазоне от 0,25 до 6 г/см3. Толщина армированной волокном пленки, производимой в соответствии с настоящим изобретением, находится в диапазоне от 0,01 до 3 мм. Выбирая способ изготовления нетканого полотна при помощи подходящего подбора производственных параметров, можно получать градуированные нетканые материалы, то есть материалы, в которых имеется переход от, например, высокой концентрации ПЭЭК к высокой концентрации армирующих волокон, как в однослойной структуре, так и в многослойной структуре. Таким образом, можно осуществлять непрерывное изменение концентрации от высокоадгезионного ПЭЭК к армированному оптимальным образом (армированному длинным волокном) термопластичному соединению.

Градиент концентрации, например от ПЭЭК к ПТФЭ, может быть осуществлен простым помещением друг на друга нетканых слоев, содержащих разные концентрации различных компонентов смеси. Волокнистая поверхность и структура индивидуальных нетканых слоев позволяет обеспечивать плотное соединение (зацепление) между соединяемыми в одно целое слоями. Таким образом, можно избежать разделения (деламинирования) слоев. Кроме того, это приводит к значительному уменьшению ползучести между слоями, что также способствует получению высокой стабильности.

Выбирая различные нетканые ткани, включающие различные материалы, такие как, например, ПЭЭК или ПТФЭ и т.д., можно получить волоконный композитный материал с заданной негомогенностью поперечного сечения, т.е. градиентный материал, который затем присутствует в готовом уплотняющем изделии.

Благодаря свободе выбора и определенной массе единицы площади исходных нетканых материалов, воспроизводимой в узком диапазоне, из слоя нетканого полотна за одну операцию может быть получен слой соединенного в одно целое материала с минимальной толщиной приблизительно 0,01 мм; более высокая, практически неограниченно, толщина может быть достигнута при использовании индивидуальных нетканых слоев большей массы на единицу площади или при наложении друг поверх друга нескольких индивидуальных нетканых слоев.

Таким образом, соединение слоев в одно целое выполняют за одну операцию, что позволяет избежать повторных термических нагрузок на высокотемпературный полимер.

Армирование длинными волокнами позволяет создавать металлопластиковый композит и, следовательно, композитную пленку с регулируемым и точно определенным модулем упругости, оптимальной прочностью, демпфирующими свойствами, износостойкостью, коэффициентом трения, адаптивностью, упругостью и ползучестью.

Кроме того, на вышеуказанные свойства также влияет тип добавки. В контексте настоящего изобретения под добавками понимают как связующие системы, так и дополнительные волокна, порошок или ингредиенты с размерами частиц в нанодиапазоне, включающие ингредиенты, выбираемые из группы, состоящей из традиционных смазочных материалов и материалов подшипников скольжения.

Кроме того, добавки могут представлять собой микросферы (полые микросферы), которые могут заданным образом отрегулировать плотность и, следовательно, сжимаемость материала (см. пункт 7 формулы изобретения). В частности, полые микросферы представляют собой неорганические полые микросферы, средний размер которых находится в диапазоне от 10 до 300 мкм, а прочность на сжатие находится в диапазоне от 3,5 до 70 МПа, в частности прочность на сжатие составляет около 40 МПа.

В соответствии с настоящим изобретением указанные добавки также могут быть введены посредством отдельной операции, например распыления, глубокой печати или трафаретной печати и, следовательно, находиться на определенном участке композитной пленки. Изменяя параметры способа соединения в одно целое и состав ингредиентов, можно воспроизводимым способом регулировать пористость и, следовательно, плотность и сжимаемость конечного продукта (композитной пленки). Это также влияет на определенные свойства, такие как адаптивность всей системы. Непрерывный способ соединения в одно целое позволяет получать однородную плотность или же с помощью структурированных печатающих поверхностей приводит к получению любых желаемых топографических поверхностей и, следовательно, локально изменяющейся плотности (и соответственно сжимаемости).

Таким образом, настоящее изобретение также относится к уплотняющему изделию, изготавливаемому из вышеописанного плоского уплотняющего материала, которое в конкретном варианте выполнения наносят на листовую