Способ изготовления брикетов с непосредственным использованием угля с широким распределением частиц по размерам, способ и устройство с использованием этого способа

Иллюстрации

Показать всеИзобретение относится к получению угольных брикетов, используемых в получении жидкого чугуна в установке плавления-газификации. Для получения угольных брикетов с использованием угля с широким распределением частиц по размерам проводят исходную классификацию первой группы угля по размерам частиц для получения мелкого угля. Мелкий уголь смешивают со второй группой угля со средним коэффициентом отражения (Rm) 0,8 или выше. Угольную смесь, включающую мелкий уголь из первой группы угля и вторую группу угля, сушат и проводят вторичную классификацию этой угольной смеси по размерам частиц с получением размеров частиц угля, равных или менее установленного размера для загрузки в установку плавления-газификации. К угольной смеси с размером частиц, равным или менее установленного размера для загрузки в установку плавления-газификации, добавляют отверждающий агент и мелассовое связующее, смешивают и изготавливают угольные брикеты путем формовки этой угольной смеси. 3 н. и 31 з.п. ф-лы, 4 табл., 4 ил.

Реферат

Данное изобретение относится к способу изготовления угольных брикетов и к способу и устройству для получения жидкого чугуна с использованием этого способа. Конкретнее, данное изобретение относится к способу изготовления угольных брикетов с непосредственным использованием угля с широким распределением частиц по размерам, а также к способу и устройству для получения жидкого чугуна с применением упомянутого способа.

Производство чугуна и стали является ключевой отраслью промышленности, которая поставляет основные материалы, необходимые для создания конструкций и производства автомобилей, судов, бытовой техники и многих других изделий, которыми мы пользуемся. Оно является также отраслью промышленности с одной из наиболее долгих историй, которая развивалась вместе с человечеством. В чугунолитейном производстве, которое играет центральную роль в производстве чугуна и стали, после получения жидкого чугуна (то есть чугуна в расплавленном состоянии) с использованием в качестве сырья железной руды и угля из этого жидкого чугуна получают сталь, которую затем поставляют потребителям.

Примерно 60% мирового производства чугуна осуществляют с использованием доменного способа, разработанного в 14 веке. В доменном способе кокс, полученный с использованием в качестве сырья битуминозных углей, и железные руды, которые подверглись процессу спекания, загружают в доменную печь и в эту печь подают газообразный кислород, чтобы восстановить железную руду и получить таким образом жидкий чугун. Доменный способ, который является основным аспектом производства жидкого чугуна, требует исходных материалов, имеющих заданные твердость и размер зерна, которые могут обеспечить проницаемость в печи. В качестве источника углерода, применяемого в качестве топлива и восстанавливающего агента, применяют коксы, сделанные из конкретного угольного сырья, а в качестве источника железа применяют спеченные руды, которые были подвергнуты последовательному процессу уплотнения. Соответственно, в современном доменном способе необходимо включение оборудования для предварительной подготовки сырья, такое как оборудование для изготовления кокса, и оборудование для спекания для обработки железных руд, при этом необходимо не только включать дополнительное оборудование в дополнение к доменной печи, но и оборудование для предотвращения и сведения к минимуму выделения вредных веществ от этого вспомогательного оборудования. Таким образом, количество капиталовложений является значительным, что существенно увеличивает стоимость производства. Для того чтобы решить эти проблемы доменного способа, проводят большое количество исследований в области производства жидкого чугуна с помощью непосредственного использования угольного сырья в качестве топлива и восстанавливающего агента, а также непосредственного использования железных руд в качестве источника железа.

В патентах США №4409023 и №5534046 описаны способ и устройство для получения жидкого расплавленного чугуна с использованием кускового железного сырья. Устройство для получения жидкого чугуна осуществлено с использованием установки плавления-газификации, соединенной с реактором с уплотненным слоем или с реактором с псевдоожиженным слоем. Восстановленное железо, выходящее из реактора с уплотненным слоем или реактора с псевдоожиженным слоем, загружают в установку плавления-газификации для плавления, после чего оно превращается в жидкий чугун и шлак, которые затем выгружают. Уголь загружают в установку плавления-газификации, образуя слой уплотненного угля, а кислород подают через фурму в нижней области этого слоя уплотненного угля, чтобы сжечь уголь. Полученный при сгорании газ при подъеме через слой уплотненного угля превращается в горячий восстановленный газ. Горячий восстановленный газ выпускают из установки плавления-газификации и подают в качестве восстановленного газа в реактор с неподвижным или псевдоожиженным слоем.

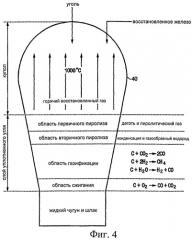

На Фиг.4 представлена схема, показывающая исполнение вышеупомянутой установки плавления-газификации. Как показано на Фиг.4, установка 40 плавления-газификации, в которую поступают уголь и восстановленное железо, в основном включает купол в ее верхней части и слой уплотненного угля в ее нижней части.

Уголь, подаваемый при комнатной температуре внутрь установки 40 плавления-газификации, непосредственно контактирует с горячим потоком газа температурой примерно 1000°С в куполе и быстро нагревается, а затем опускается на верхнюю поверхность слоя уплотненного угля. При движении в направлении нижней области слоя уплотненного угля уголь проходит через область первичного пиролиза, область вторичного пиролиза, область газификации и область горения, чтобы превратиться в горячий восстановленный газ. В области первичного пиролиза получаются деготь и пиролитический газ, а в области вторичного пиролиза конденсируется обуглившееся вещество и выделяется газообразный водород.

Кроме того, в области газификации происходят химические реакции, как это указано химическими формулами на Фиг.4. К тому же восстановленное железо, подаваемое в установку 40 плавления-газификации, плавится, образуя расплавленный чугун, и происходит реакция, в ходе которой зола, содержащаяся в угле, и малоценные рудные породы, входящие в состав восстановленного железа, превращаются в шлаки. Тепло, используемое при плавлении и реакциях образования шлака, обеспечивают за счет теплообмена между восстановленным железом и углем и за счет горячего полученного при сгорании газа, образующегося при сгорании угля в области горения при химической реакции, указанной химической формулой.

Для получения удовлетворительных рабочих характеристик такой установки плавления-газификации важно сформировать слой уплотненного угля, который сохраняет соответствующую проницаемость. Чтобы осуществить это, необходимо контролировать размер частиц угля в пределах конкретного диапазона.

В патенты США №4409023 и №55534046 описаны ограничения по размеру частиц угля в установке плавления-газификации, характеризуемые диапазоном от 8 мм до 35 мм. Однако поставляемые из различных стран угли, используемые для производства чугуна, включают значительные количества мелкого угля с размером частиц менее 8 мм. Следовательно, перед загрузкой в установку плавления-газификации необходимо отделить и удалить эти угли, что приводит к потерям существенного количества исходного угля. К тому же это накладывает чрезмерное ограничение на размеры частиц исходных углей.

Для того чтобы преодолеть эти проблемы, в патенте США №6332911 описан способ, где используются мелкие угли в установке плавления-газификации. В этом способе из исходных углей, имеющих одинаковый состав и свойства, кусковой уголь с размером частиц 8 мм и более загружают в установку плавления-газификации непосредственно, а мелкие угли с размером частиц менее 8 мм загружают в установку плавления-газификации после того, как к ним в качестве связующего добавили битум, чтобы сформировать угольные брикеты установленного ранее размера или более.

При использовании этого способа сырье одинакового состава и свойств используют после того, как его подвергнут сортировке по размерам частиц. В результате рабочие характеристики установки плавления-газификации при получении жидкого чугуна зависят от исходного угля, так что следует уделять много внимания выбору исходного угля, то есть выбор исходных углей ограничен. Кроме того, в случае угольных брикетов, используемых в установке плавления-газификации, кроме ограничения по размеру частиц для поддержания необходимой проницаемости должно соблюдаться еще много условий. Они включают удовлетворение условий по прочности на сжатие, прочности в горячем состоянии, скорости разрушения в горячем состоянии, зольности и количеству связанного углерода. При использовании исходных углей, имеющих одинаковые состав и свойства, трудно удовлетворить все эти условия.

Кроме того, при использовании в качестве связующего дорогостоящего битума возрастают издержки на единицу продукции, связанные с угольными брикетами, что чрезмерно увеличивает стоимость изготовления жидкого чугуна.

К тому же, регулирование зольности является сложным, так как входящий в уголь компонент SiO2 образует в горячей зоне сгорания, образованной в нижней области неподвижного слоя угля в установке плавления-газификации, газообразный SiO. Этот газообразный SiO смешивается с жидким чугуном, который плавится при восстановлении в зоне газификации в слое уплотненного угля, таким образом увеличивая количество Si, содержащееся в жидком чугуне, и тем самым снижая качество жидкого чугуна.

Способ изготовления угольных брикетов по данному изобретению осуществлен для решения вышеупомянутых проблем и относится к изготовлению угольных брикетов хорошего качества путем добавления углей для регулирования качества к мелким углям.

Кроме того, данное изобретение относится к обеспечению способа получения жидкого чугуна в установке плавления-газификации с использованием способа изготовления угольных брикетов.

Кроме того, данное изобретение обеспечивает более экономичное устройство для получения жидкого чугуна, которое может работать в совокупности с имеющимся в настоящее время оборудованием и может использовать этот способ получения жидкого чугуна.

Для достижения вышеуказанных целей способ изготовления угольных брикетов по данному изобретению, применяемых при получении жидкого чугуна в установке плавления-газификации, включает стадию проведения исходной классификации по размерам частиц первой группы угля для получения мелких углей; стадию смешивания с этим мелким углем второй группы угля со средним коэффициентом отражения (Rm) 0,8 или выше; стадию сушки угольной смеси, включающей мелкие угли из первой группы углей и вторую группу угля, и проведения вторичной классификации этой угольной смеси по размерам частиц с получением размеров частиц угля, равных или менее установленного размера для загрузки в установку плавления-газификации; стадию добавления отверждающего агента и мелассового связующего к угольной смеси с размером частиц, равным или менее установленного размера для загрузки в установку плавления-газификации, и смешивания отверждающего агента, мелассового связующего и указанной угольной смеси; и стадию изготовления угольных брикетов путем формовки угольной смеси.

На стадии смешивания второй группы углей с мелкими углями эту вторую группу углей можно смешивать в количестве 15-80 мас.% от массы угольной смеси.

На стадии добавления отверждающего агента предпочтительно, чтобы один или более чем один отверждающий агент был выбран из группы, состоящей из негашеной извести, гашеной извести, известняка, карбоната кальция, цемента, бентонита, глины, оксида кремния, силиката, доломита, фосфорной кислоты, серной кислоты и оксида.

Более предпочтительно, чтобы этим отверждающим агентом была гашеная известь.

На стадии добавления отверждающего агента этот отверждающий агент может представлять собой негашеную известь, и эта негашеная известь может быть превращена в гашеную известь согласно нижеприведенной химической формуле:

СаО+Н2O→Са(ОН)2

На стадии добавления отверждающего агента и мелассового связующего отверждающий агент может представлять собой негашеную известь, и эта негашеная известь и мелассовое связующее могут образовывать связку - сахарат кальция.

На стадии добавления отверждающего агента и мелассового связующего отверждающий агент можно добавлять в количестве 1-5 массовых частей на 100 массовых частей высушенной и подвергнутой классификации по размерам частиц угольной смеси, и при добавлении мелассового связующего, мелассовое связующее можно добавлять в количестве 5-15 массовых частей.

На стадии сушки угольной смеси и проведения вторичной классификации угольной смеси по размерам частиц содержание воды в угольной смеси предпочтительно контролируют на уровне 4-10 мас.% от массы угольной смеси.

Изготовленные угольные брикеты предпочтительно содержат летучих веществ 20-40%, угольной золы 20% или менее и связанного углерода 45-70% в расчете на сухое вещество.

Изготовленные угольные брикеты предпочтительно содержат 50% или менее SiO2.

Изготовленные угольные брикеты могут включать 80% или более угольных брикетов размером 10 мм или более при оценке методом определения прочности в холодном состоянии. Метод определения прочности в холодном состоянии осуществляют, четыре раза подвергая 2 кг образца угольных брикетов свободному падению с высоты 5 м на стальную пластину и измеряя размеры частиц оставшихся угольных брикетов.

Изготовленные угольные брикеты могут включать 60% или более обуглившегося вещества с размером частиц 15 мм или более при оценке прочности в горячем состоянии. Оценку прочности в горячем состоянии проводят, пропуская газообразный азот через установку реакторной печи при 1000°С для получения обуглившегося вещества в инертной атмосфере и измеряя размер частиц этого обуглившегося вещества.

Для достижения вышеупомянутых целей получение жидкого чугуна по данному изобретению относится к способу получения жидкого чугуна в установке плавления-газификации, в котором формируют слой уплотненного угля с использованием углей и восстановленное железо, подвергнутое предварительному восстановлению, загружают в этот слой уплотненного угля. Способ производства жидкого чугуна в установке плавления газификации включает стадию осуществления исходной классификации по размерам частиц первой группы угля для подготовки мелких углей; стадию смешивания второй группы угля со средним коэффициентом отражения (Rm) 0,8 или выше с этими мелкими углями; стадию сушки угольной смеси, включающей мелкие угли из первой группы углей и вторую группу углей, и проведения вторичной классификации этой угольной смеси по размерам частиц с получением размеров частиц угля, равных или менее установленного размера для загрузки в установку плавления-газификации; стадию добавления отверждающего агента и мелассового связующего к угольной смеси с размером частиц, равным или менее установленного размера для загрузки в установку плавления-газификации, и смешивания отверждающего агента, мелассового связующего и указанной угольной смеси; стадию изготовления угольных брикетов путем формовки этой угольной смеси; стадию формирования слоя уплотненного угля с использованием кускового угля, который был отделен в ходе начальной классификации по размерам частиц, и угольных брикетов и загрузки восстановленного железа для смешивания с этим слоем уплотненного угля; и стадию подачи кислорода в этот слой уплотненного угля для сжигания угля в этом слое уплотненного угля и получения жидкого чугуна путем плавления восстановленного железа с использованием теплоты сгорания.

На стадии смешивания второй группы угля с мелким углем эту вторую группу угля смешивают в количестве до 15-80 мас.% от массы угольной смеси.

Стадия сушки угольной смеси и проведения вторичной классификации угольной смеси по размерам частиц может включать стадию сушки угольной смеси и стадию дробления угольной смеси с диаметром частиц, превышающим 4 мм, находящейся в высушенной угольной смеси, чтобы отобрать частицы угольной смеси, у которых диаметр стал 4 мм или менее.

На стадии добавления отверждающего агента и мелассового связующего один или более чем один отверждающий агент выбирают из группы, состоящей из негашеной извести, гашеной извести, известняка, карбоната кальция, цемента, бентонита, глины, оксида кремния, силиката, доломита, фосфорной кислоты, серной кислоты и оксида.

На стадии добавления отверждающего агента и мелассового связующего отверждающий агент может быть добавлен в количестве 1-5 массовых частей на 100 массовых частей угольной смеси, высушенной и подвергнутой классификации по размерам частиц. Кроме того, на стадии добавления отверждающего агента и мелассового связующего, мелассовое связующее может быть добавлено в количестве 5-15 массовых частей.

На стадии добавления отверждающего агента и мелассового связующего может быть добавлено мелассовое связующее с содержанием твердого вещества 70-85 мас.%.

Изготовленные угольные брикеты предпочтительно содержат летучего вещества 20-40%, угольной золы 20% или менее и связанного углерода 45-70% в расчете на сухое вещество.

Изготовленные угольные брикеты предпочтительно содержат 50% или менее SiO2.

Изготовленные угольные брикеты имеют объем, предпочтительно, 10-50 см3.

Изготовленные угольные брикеты предпочтительно содержат 80% или более угольных брикетов размером 10 мм или более при оценке прочности в холодном состоянии. Оценку прочности в холодном состоянии осуществляют, четыре раза подвергая 2 кг образца угольных брикетов свободному падению с высоты 5 м на стальную плиту и измеряя размер частиц оставшихся угольных брикетов.

Изготовленные угольные брикеты предпочтительно содержат 60% или более обуглившегося вещества с размером частиц 15 мм или более при оценке прочности в горячем состоянии. Метод оценки прочности в горячем состоянии осуществляют, пропуская газообразный азот в установку печи-реактора при 1000°С для получения обуглившегося вещества в инертной атмосфере и измеряя размер частиц этого обуглившегося вещества.

На стадии формирования слоя уплотненного угля угольные брикеты составляют от 20 до 80 мас.% угля, использованного для формирования этого слоя уплотненного угля.

На стадии получения жидкого чугуна количество растворенного Si в жидком чугуне составляет предпочтительно 1 мас.% или менее.

Дополнительно может быть включена стадия повторной переработки мелкого угля, образованного при получении угольных брикетов, и смешивания этого мелкого угля и угольной смеси.

На стадии получения жидкого чугуна могут загружаться восстановленное железо, полученное при осуществлении предварительного восстановления кусковой железной руды, и добавки. Иначе железная руда с небольшим размером частиц и добавки могут предварительно быть восстановлены и подвергнуты горячему прессованию, а затем восстановленное железо может быть загружено.

Данное изобретение относится к устройству для получения жидкого чугуна, где для получения жидкого чугуна в установку плавления-газификации загружают уголь и восстановленное железо, которое было подвергнуто предварительному восстановлению. Это устройство для получения жидкого чугуна включает классификатор частиц по размерам для проведения начальной классификации частиц первой группы угля по размерам; бункер для хранения угля для подачи второй группы угля со средним коэффициентом отражения 0,8 или более, при этом этот бункер для хранения угля осуществляет эту операцию независимо от классификатора частиц по размерам; блок предварительной обработки, соединенный с классификатором частиц по размерам и с бункером для хранения угля, где осуществляют сушку и вторичную классификацию при смешивании мелкого угля из первой группы угля со второй группой угля; по меньшей мере один смеситель, соединенный с блоком предварительной обработки и принимающий мелассовое связующее и отверждающий агент для смешивания с угольной смесью, в которой смешаны мелкий уголь из первой группы угля и уголь второй группы; пресс-вальцы, соединенные со смесителем, для формовки угольной смеси; и установку для плавления-газификации, соединенную с классификатором частиц по размерам и пресс-вальцами, загружаемую кусковым углем, отделенным в классификаторе частиц по размерам, угольными брикетами, сформированными в пресс-вальцах, и восстановленным железом и производящую жидкий чугун при подаче в нее кислорода.

Это устройство для получения жидкого чугуна может также включать бункер для связующего для подачи мелассового связующего и бункер для отверждающего агента для подачи одного или более чем одного отверждающего агента, выбранного из группы, состоящей из негашеной извести, гашеной извести, известняка, карбоната кальция, цемента, бентонита, глины, оксида кремния, силиката, доломита, фосфорной кислоты, серной кислоты и оксида. Бункер для связующего и бункер для отверждающего агента предпочтительно соединены со смесителем.

Блок предварительной обработки может включать сушилку, соединенную с классификатором частиц по размерам и бункером для хранения угля и осуществляющую сушку угольной смеси, в которой смешаны мелкий уголь из первой группы угля и уголь второй группы; другой классификатор частиц по размерам для отбора угля с диаметром частиц 4 мм или менее из сушилки и транспортировки этого угля в смеситель, и дробилку для дробления угля с диаметром частиц свыше 4 мм, прошедшего классификацию по размерам частиц.

Смеситель предпочтительно включает месильную машину для смешивания угольной смеси и мелассового связующего.

Устройство для получения жидкого чугуна по данному изобретению может также включать узел повторной переработки, соединенный с пресс-вальцами и смесителем, собирающий мелкий уголь, полученный при приготовлении угольных брикетов, и подающий этот мелкий уголь в смеситель.

Устройство для получения жидкого чугуна по данному изобретению может также включать бункер для хранения угольных брикетов, соединенный с пресс-вальцами, для временного хранения угольных брикетов, сформированных в пресс-вальцах.

Краткое описание чертежей

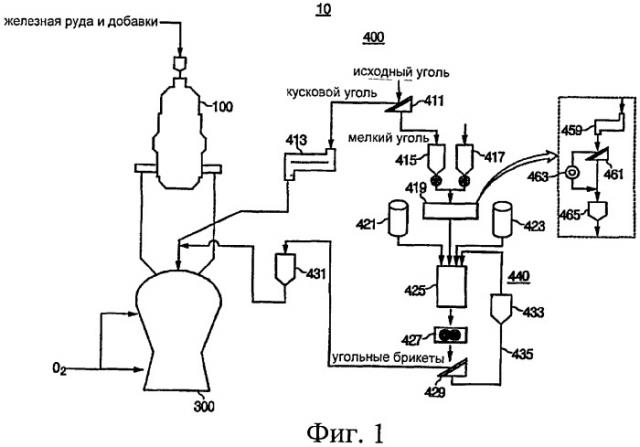

На Фиг.1 представлено схематическое изображение устройства для получения жидкого чугуна по первому исполнению данного изобретения.

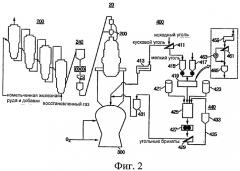

На Фиг.2 представлено схематическое изображение устройства для получения жидкого чугуна по второму исполнению данного изобретения.

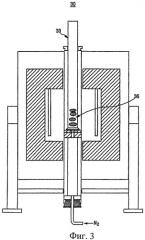

На Фиг.3 представлено схематическое изображение установки для проведения испытаний, применяемой для определения прочности экспериментальных образцов в горячем состоянии по данному изобретению.

На Фиг.4 представлена схема, иллюстрирующая работу установки плавления-газификации при получении жидкого чугуна.

Теперь будут подробно описаны исполнения данного изобретения со ссылкой на сопровождающие чертежи. Эти исполнения иллюстрируют данное изобретение, и подразумевается, что они его не ограничивают.

В данном изобретении обеспечен способ получения жидкого чугуна с использованием углей с широким распределением частиц по размерам. Для того чтобы обеспечить проницаемость и избежать рассеивания в установке плавления-газификации, в данном изобретении обеспечено устройство для получения жидкого чугуна, где контролируют размер частиц угля, подаваемого в установку плавления-газификации, по меньшей мере до предварительно установленного размера. То есть в устройстве и способе получения жидкого чугуна по данному изобретению куски угля, размер которых превышает установленный, непосредственно загружают в установку плавления-газификации, а угольные брикеты, изготовленные прессованием мелкого угля с размерами, равными или менее установленного, загружают в установку плавления-газификации для формирования слоя уплотненного угля. Кроме того, в устройстве и способе получения жидкого чугуна по данному изобретению в ходе получения угольных брикетов уголь для регулирования качества смешивают с мелким углем, а затем угольную смесь формуют в угольные брикеты, чтобы таким образом обеспечить предварительно установленную прочность в горячем и холодном состоянии. Соответственно, рабочие характеристики установки плавления-газификации улучшаются, и получается жидкий чугун хорошего качества.

Если уголь для регулирования качества смешивают таким образом с мелким углем, то качество жидкого чугуна можно улучшить, контролируя различные параметры. В частности, имеющий хорошее качество жидкий чугун можно получить, регулируя для контроля качества коэффициент отражения угля, соотношение углей при смешивании и соотношение кускового угля и угольных брикетов.

Особенно, угольные брикеты, подаваемые через блок подачи угля, включенный в установку для получения жидкого чугуна, должны удовлетворять следующим условиям в ходе смешивания углей для контроля качества таким образом, чтобы можно было получить жидкий чугун, имеющий желаемые свойства.

(1) Размер частиц угля должен быть ограничен определенным интервалом.

При соблюдении этого условия горячий газ, полученный при сгорании в области горения, однородно распределяется в слое уплотненного угля в установке плавления-газификации, так что можно увеличить эффективность теплообмена между горячим, полученным при сгорании газом и восстановленным железом и углем. Кроме того, так как можно соответственно поддерживать проницаемость слоя уплотненного угля, расплавленный чугун и шлаки могут однородно стекать вниз в пределах слоя уплотненного угля.

(2) Должен быть обеспечен определенный уровень прочности угольных брикетов в холодных условиях.

При удовлетворении этого условия можно свести к минимуму потери, вызываемые образованием порошка в процессе транспортировки и хранения угольных брикетов, подаваемых в установку плавления-газификации.

(3) Должен быть обеспечен определенный уровень скорости разрушения в горячих условиях.

В случае если в установку для плавления-газификации загружены угольные брикеты, образуются мелкие частицы за счет разрушения в горячих условиях из-за быстрого нагревания в куполе установки плавления-газификации. Эти мелкие частицы обеспечивают заданную скорость разрушения в горячих условиях, чтобы таким образом свести к минимуму количество потерь за счет рассеяния за пределы установки плавления-газификации, вызываемого потоком горячего газа, образованного в куполе.

(4) Должен быть обеспечен определенный уровень прочности угольных брикетов в горячих условиях.

При выполнении этого условия можно противостоять весу загруженных материалов, действующему на верхнюю область слоя уплотненного угля, и давлению полученного при горении газа из более нижней области, где происходит газификация слоя уплотненного угля в установке плавления-газификации.

(5) Количество угольной золы в исходном угле должно находится на определенном уровне или менее.

При выполнении этого условия можно поддержать на заданном или более низком уровне количество шлаков, получаемых при реакции шлакообразования между углем в области, где происходит газификация, и компонентами рудных пород в восстановленном железе.

(6) Должен быть обеспечен определенный уровень связанного углерода.

При выполнении этого условия можно избежать недостачи количества углерода, который нагревается и подается из области, где происходит газификация, в область, где происходит сгорание.

В данном изобретении условие (1) выполняется с помощью процесса классификации по размерам частиц, условие (2) выполняется путем смешивания соответствующего связующего с углем, и условия (3)-(6) выполняются при соответственном использовании угля для контроля качества. Если уголь для контроля качества не применяется отдельно для смешивания, и в установку плавления-газификации в качестве углей подают только кусковой уголь и угольные брикеты, трудно выполнить условия (3)-(6).

Ниже более подробно будут описаны устройство и способ получения жидкого чугуна по данному изобретению для выполнения вышеуказанных условий в отношении свойств угольных брикетов.

На Фиг.1 и 2 представлено схематическое изображение устройства для получения жидкого чугуна соответственно согласно первому и второму исполнению данного изобретения. На Фиг.1 изображено устройство 10 для получения жидкого чугуна, использующее реактор 100 типа реактора с неподвижным слоем, а на Фиг.2 изображено устройство 20 для получения жидкого чугуна, использующее реактор 200 с псевдоожиженным слоем. Каждое из устройств 10 и 20 включает блок 400 подачи угля, имеющий одинаковую структуру, и угли подают в установку 300 плавления-газификации посредством этого блока 400 подачи угля для образования слоя уплотненного угля.

В устройстве 10 для получения жидкого чугуна согласно первому исполнению данного изобретения, как показано на Фиг.1, кусковые железные руды и добавки смешивают и подвергают предварительному восстановлению в реакторе 100 с уплотненным слоем для получения восстановленного железа. Затем это восстановленное железо загружают в слой уплотненного угля установки 300 плавления-газификации, получая таким образом жидкий чугун. Слой уплотненного угля создают из угля, поступающего из блока 400 подачи угля.

В устройстве 20 для получения жидкого чугуна согласно второму исполнению данного изобретения, как показано на Фиг.2, железные руды с малым размером частиц и добавки смешивают, чтобы подвергнуть их предварительному восстановлению в реакторе 200 с псевдоожиженным слоем. Затем уплотненное горячим прессованием восстановленное железо подают из блока 240 горячего прессования, связанного с реактором 200 с псевдоожиженным слоем, в слой уплотненного угля, который формируют из угля, подаваемого из блока 400 подачи угля. Затем получают жидкий чугун в установке 300 плавления-газификации. Уплотненные горячим прессованием материалы подают в установку 300 плавления-газификации через блок 240 горячей промежуточной емкости для осуществления возможности поддерживания соответствующего подаваемого количества.

Блок 400 подачи угля, общий для обоих устройств 10 и 20 для получения жидкого чугуна согласно первому и второму исполнениям данного изобретения, будет, соответственно, описан ниже.

Устройства для получения жидкого чугуна по первому и второму исполнениям данного изобретения включают классификатор 411 для проведения исходной классификации первой группы угля по размерам частиц; бункер 417 для хранения угля для подачи второй группы угля со средним коэффициентом отражения 0,8 или более в качестве угля для регулирования качества, при этом бункер 417 для хранения угля осуществляет эту операцию независимо от классификатора 411 по размерам частиц; блок 419 предварительной обработки, соединенный с классификатором 411 по размерам частиц и с бункером 417 для хранения угля для сушки и проведения вторичной классификации при смешивании мелких углей первой группы и угля второй группы; по меньшей мере один смеситель 425, соединенный с блоком 419 предварительной обработки и принимающий мелассовое связующее и отверждающий агент для смешивания с угольной смесью, в которой смешаны мелкий уголь первой группы угля и уголь второй группы; пресс-вальцы 427, соединенные со смесителем 425, для формовки смеси углей; и установку 300 плавления-газификации, соединенную с классификатором 411 по размерам частиц и пресс-вальцами 427. Кусковой уголь, отделенный в классификаторе 411 по размерам частиц, угольные брикеты, сформованные в пресс-вальцах 427, и восстановленное железо загружают в установку 300 плавления-газификации. Затем в установке 300 плавления-газификации получают жидкий чугун, подавая туда кислород. Вышеупомянутые устройства включены в блок 400 подачи угля. В установке 300 плавления-газификации получают жидкий чугун и шлаки. Первая группа угля и вторая группа угля не смешиваются с использованием какого-либо иного процесса, но свободно упорядоченно смешиваются в ходе предлагаемого процесса, например, вторую группу угля можно свалить на ленту конвейера при транспортировке с помощью конвейера первой группы угля, в результате чего первая группа угля и вторая группа угля могут быть смешаны.

Дополнительно устройства для получения жидкого чугуна по первому и второму исполнениям данного изобретения включают бункер 423 для связующего для подачи мелассового связующего в смешиваемый уголь; и бункер 421 для отверждающего агента для подачи одного или более чем одного отверждающего агента, выбранного из группы, состоящей из негашеной извести, гашеной извести, известняка, карбоната кальция, цемента, бентонита, глины, оксида кремния, силиката, доломита, фосфорной кислоты, серной кислоты и оксида. Бункер 421 для отверждающего агента отделен от бункера 423 для связующего. Бункер 423 для связующего и бункер 421 для отверждающего агента соединены со смесителем 425.

Смеситель 425 может включать дополнительный смеситель для раздельного смешивания мелассового связующего и отверждающего агента и может включать месильную машину для их перемешивания.

Блок 419 предварительной обработки, как показано на увеличенном фрагменте Фиг.1, включает сушилку 459, соединенную с классификатором 411 по размерам частиц и бункером 417 для хранения угля, для сушки угольной смеси, в которой смешаны мелкий уголь из первой группы угля и вторая группа угля; другой классификатор 461 по размерам частиц для отбора угля с диаметром частиц 4 мм или менее из сушилки 459; и дробилку 463 для дробления угля с диаметром частиц свыше 4 мм, который подвергся классификации по размерам. Блок 419 предварительной обработки может дополнительно включать бункер 465 для хранения угольной смеси для раздельного и временного хранения угля с диаметром частиц 4 мм или менее. Это может быть применено не только к первому исполнению данного изобретения, но также и ко второму исполнению данного изобретения, как показано на Фиг.2.

Из исходных углей кусковой уголь с диаметром частиц свыше 8 мм, неспособный пройти через классификатор 411 по размеру частиц, пропускают через блок 413 сушки кускового угля, чтобы высушить его, а затем непосредственно загружают в установку 300 плавления-газификации. Кусковой уголь сушат в блоке 413 сушки кускового угля, тем самым контролируя содержание влаги в кусковом угле, которое должно быть 4 мас.% или менее. С другой стороны, мелкий уголь из первой группы угля, который проходит через классификатор 411 по размеру частиц и хранится в бункере 415 для хранения мелкого угля, затем смешивают для контроля качества со второй группой угля, хранящегося в бункере 417 для хранения угля, и формуют в угольные брикеты. Эти угольные брикеты затем временно хранят в бункере 431 для угольных брикетов, а затем подают в установку 300 плавления-газификации.

Устройства согласно первому и второму исполнениям данного изобретения дополнительно включают блок 440 повторной переработки, который соединен с пресс-вальцами 427 и который собирает уголь, образовавшийся при изготовлении угольных брикетов и направляет его в смеситель 425. Блок 440 повторной переработки включает классификатор 429 мелкого угля, бункер 433 для хранения мелкого угля и рециркуляционный трубопровод 435. Кроме того, блок 440 повторной переработки может включать дополнительные устройства, необходимые для осуществления повторной переработки. Блок 440 повторной переработки подает мелкий уголь, отделенный в классификаторе 429 мелкого угля, в бункер 433 для хранения мелкого угля для временного хранения в нем посредством рециркуляционного трубопровода 435, а затем посредством его же подает этот мелкий уголь в смеситель 425.

Жидкий чугун получают посредством каждой из следующих стадий с использованием устройств для изготовления жидкого чугуна по первому и второму исполнениям данного изобретения.

Способ изготовления угольных брикетов включает стадию проведения исходной классификации по размерам частиц первой группы угля в виде угольного сырья для получения мелкого угля; стадию смешивания второй группы угля со средним коэффициентом отражения (Rm) 0,8 или выше с этим мелким углем; стадию сушки угольной смеси, включающей мелкий уголь из первой группы угля и вторую группу угля, и стадию осуществления второй классификации по размерам частиц для угольной смеси; стадию добавления отверждающего агента к этой угольной смеси и смешивания отверждающего агента и угольной смеси; стадию добавления мелассового связующего к этой угольной смеси и смешивания мелассового связующего и угольной смеси; и стадию изготовления угольных брикетов путем формовки угольной смеси.

Способ получения жидкого чугуна включает стадию формирования слоя уплотненного угля с использованием кускового угля, который был отделен в ходе исходной классификации по размерам частиц, и угольных брикетов, и загрузку восстановленного железа для смешивания с этим угольным слоем; стадию подачи кислор