Калибровка инструмента для прокатки труб

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству, в частности к холодной и горячей периодической прокатке труб на станах валкового типа. В калибровке инструмента для холодной прокатки кривые профиля развертки внешнего и профиля внутреннего инструментов являются геометрическим местом узловых точек различных сплайн-функций, при этом координаты кривых профиля развертки внешнего и профиля внутреннего инструментов полностью определяются из условий постоянства деформационного соотношения и заданной равномерности распределения интенсивности трубной деформации:

где dkx - диаметр калибра ручья; dox - диаметр оправки; у - смещенное сечение х на величину, равную произведению подачи заготовки m на текущую вытяжку µх при прокатке: y=x+m·µх. Использование новых калибровок обеспечило увеличение выпуска годной продукции промышленных труб с получением однородной структуры металла по сечению трубы и с увеличением срока службы инструмента. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к трубопрокатному производству и может быть использовано при холодной и горячей периодической прокатке труб из различных сталей и сплавов на станах валкового типа.

Известен способ холодной пилигримовой прокатки труб, патент РФ №2150342, в котором описан способ холодной пилигримовой прокатки труднодеформируемых сплавов титана.

К недостаткам данной калибровки относится использование относительных разностных характеристик процесса деформирования, что снижает точность проведения расчетов и не отражает полную картину физических процессов, протекающих по длине очага деформации.

Известна наиболее близкая к предлагаемому изобретению калибровка инструмента для холодной прокатки труб, патент №2156174 (прототип), в которой описано калибрование внутреннего профиля прокатного инструмента для диаметров оправки (dox) и наружного профиля для диаметров ручья калибров (dkx) на ряде последовательных участков по рабочей длине развертки (х) прокатного инструмента.

К недостаткам данной калибровки относится чисто математический подход построения профилей инструмента без учета реальных физических процессов, протекающих в очаге деформации. Также неточно учитывается упрочнение металла прокатываемой трубы в зависимости от режима деформирования, что может приводить к неравномерности распределения интенсивности деформации, разбросу получаемых механических свойств и неточности геометрии труб.

Практическое применение предлагаемого настоящего технического решения направлено на:

- получение высокой однородности деформации по толщине стенки и длине готовой трубы благодаря постоянству типа трубной деформации Q;

- устранение очагов и концентраторов напряжений благодаря равномерно распределенной интенсивности трубной деформации;

- увеличение рабочего ресурса прокатного инструмента благодаря непревышению предельно пластической деформации металла;

- повышение общей производительности прокатки труб путем применения более интенсивных режимов прокатки с увеличенной подачей трубной заготовки (m) и с увеличенной частотой двойных ходов клети (N), недостижимые ранее при прежних калибровках прокатного инструмента.

Поставленная задача калибровки инструмента холодной прокатки труб решается за счет того, что координаты кривых профилей развертки внешнего и профиля внутреннего инструментов полностью определяются из условий постоянства деформационного соотношения и заданной равномерности распределения интенсивности трубной деформации:

где

dkx - диаметр калибра ручья;

dox - диаметр оправки;

y - смещенное сечение х на величину, равную произведению подачи заготовки m на текущую вытяжку µх при прокатке: y=x+m·µх.

Для получения оптимальных результатов калибровки инструмента для прокатки труб согласно изобретению

- сохраняется постоянство отношений трубной деформации по толщине стенки, еtx, к трубной деформации, еdx, по диаметру трубы из условия

где etx=ln((dky-doy)/(dkx-dox)),

edx=ln((dky+doy)/(dkx+dox)),

y - смещенное сечение x на величину, равную произведению подачи заготовки (m) на текущую вытяжку µx при прокатке: y=x+m·µx в каждом x - сечении обжимного участка, равного общему соотношению деформаций на всем трубном переделе;

- соблюдается равномерность распределения интенсивности трубной деформации прокатки (dWx) в каждом сечении (х) обжимного участка с учетом (Fx) нормированного деформационного упрочнения металла трубы в зависимости от режима обжатия из условия

где Fx - нормированное деформационное упрочнение металла трубы;

- интенсивность деформации прокатки монотонно нарастает на участке редуцирования до постоянного уровня на обжимном участке и монотонно уменьшается на предотделочном участке с постоянного уровня до минимального значения на калибрующем участке прокатки трубы;

- общая трубная деформация (W=∫dWxdx) не превышает предельно допустимую пластическую деформацию металла трубы (Λq):

W<Λq.

Реализация указанных условий подвигает к необходимости разработки и создания новых подходов к калибровке инструмента для прокатки труб.

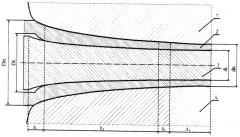

На чертеже изображена калибровка инструмента для прокатки труб.

Среди множества параметров, задаваемых при изготовлении инструмента и в дальнейшем определяющих процесс холодной трубной прокатки на валковых станах, базовыми являются продольные профили внутреннего инструмента (диаметра оправки) и вершины внешнего инструмента (ручья калибра). Базовые профили прокатного инструмента в основном задают распределение фактора трубной деформации Qx и интенсивности деформации Wx по всей рабочей зоне инструмента для выбранного трубного передела.

Инструмент станов холодной периодической прокатки труб: верхний калибр 1, нижний калибр 4 и оправка 3 характеризуются переменным продольным и поперечным профилем.

Конструкция станов валкового типа подразумевает наличие рабочей клети, которая, перемещаясь по направляющим силовой станины, за счет зацепления ведущих шестерен валков с закрепленными в ней зубчатыми рейками сообщает через указанные шестерни возвратно-поступательно-вращательное движение калибрам 1 и 4. Калибры 1 и 4, обкатываясь ручьями переменного профиля по металлу рабочего конуса 2, осуществляют его деформацию (обжатие) от диаметра черновой заготовки Dn до диаметра готовой трубы dn.

Рабочий конус 2 - как геометрическое место мгновенных очагов деформации - имеет размеры, соответствующие размерам заготовки Dn - на входе и размерам прокатываемой трубы dn - на выходе.

При подходе клети к мертвым точкам (переднему и заднему крайним положениям хода клети), ручьи калибров 1 и 4 освобождают рабочий конус 2, давая возможность произвести подачу (путем осевого перемещения заготовки) и поворот рабочего конуса 2.

На остальной части прямого и обратного хода клети производится прокатка металла рабочего конуса 2 путем обжатия черновой заготовки по диаметру, вследствие уменьшения диаметров калибров 1 и 4, и по толщине стенки, вследствие уменьшения диаметров оправки 3, находящейся внутри рабочего конуса 2 в зоне рабочей части хода калибров 1 и 4.

Рабочая длина развертки хода калибров разделена на четыре участка: редуцирования - x1, обжимной - x2, предотделочный - х3 и калибрующий - x4. Исходная трубная заготовка с наружным диаметром Dn и внутренним диаметром Di периодически выкатывается по рабочей зоне инструмента до готовой трубы с наружным диаметром dn и внутренним диаметром di. В каждом сечении x обжимного участка х2 диаметр ручья калибра dкх и диаметр оправки dox полностью определяют соответственно наружный и внутренний диаметры прокатываемой трубы.

Участок редуцирования исходной трубной заготовки (x1) - от начала рабочего участка прокатного инструмента до места первичного контакта трубы с оправкой.

Основной участок обжатия (х2) - от места первичного контакта трубы с оправкой до предготового размера прокатываемой трубы.

Предотделочный участок (х3) - участок формирования окончательного размера толщины стенки (t) прокатываемой трубы.

Калибрующий участок (х4) - участок, на котором формируется окончательный размер наружного диаметра, округлость и чистота поверхности готовой трубы.

Координаты кривых профилей диаметров ручья калибра dkx и диаметров оправки dox, определенные из представленных соотношений, являются базовыми профилями для изготовления прокатных калибров и оправок на станках с числовым программным управлением.

Изобретение обеспечивает прокатку труб с высоким качеством поверхности, точностью геометрических размеров и получением необходимых механических свойств.

Предлагаемое изобретение осуществлено практически путем калибровок прокатного инструмента для пяти отдельных и для двух полных деформационных схем изготовления промышленных труб на валковых станах холодной прокатки.

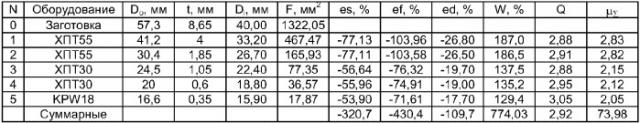

Пример 1. Пятипроходная деформационная схема прокатки труб диаметром 16,6×0,35 мм из стали 06Х18Н10Т-Ш с выпуском партии промышленных труб. Трубную заготовку подвергали холодной деформации за пять переделов до получения труб готового размера.

Первые две прокатки вели на стане ХПТ55, далее две прокатки вели на стане ХТП30, заключительную прокатку проводили на стане KPW18. Профиль развертки кривых вершины ручья калибра и оправки состоит из 44 сечений, каждое из которых определено исходя из постоянства типа трубной деформации (Q), равномерного распределения интенсивности деформации (Wx), зависящего от нормированного упрочнения металла трубы Fx. Упрочнение стали 06Х18Н10Т рассчитывалось с коэффициентом упрочнения 0,237. Общая трубная деформация (W) не превышает предельно допустимую пластическую деформацию металла трубы Λq=240%.

Использование предлагаемого изобретения для калибровок прокатного инструмента существенно увеличило выход годной продукции, на 50% возрос срок службы прокатного инструмента, увеличилась общая производительность прокатки.

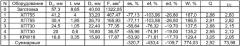

Пример 2. Калибровка с равномерным распределением фактора Q и энергии деформации W

Стан KPW-18, сталь 06Х18Н10Т-Ш

Калибровка: 20×0,6 мм => 16,6×0,35 мм

Подача заготовки m<2,9 мм, коэффициент вытяжки суммарный µ∑=2,05, фактор трубной деформации Q=3,05, общая деформация W=129,4%

Диаметр ведущей шестерни, Ds=120,0 мм. Диаметр бочки калибра, Db=133,0 мм

1. Калибровка инструмента для холодной прокатки труб на станах валкового типа, в которой кривые профилей развертки внешнего и профиля внутреннего инструментов являются геометрическим местом узловых точек различных сплайн-функций, отличающаяся тем, что профили развертки внешнего и внутреннего инструментов выполнены таким образом, что координаты их кривых полностью определяются из условий постоянства деформационного соотношения и заданной равномерности распределения интенсивности трубной деформации: где dkx, dky - диаметр калибра ручья;dox, doy - диаметр оправки;y - смещенное сечение х на величину, равную произведению подачи заготовки m на текущую вытяжку µх, при прокатке: y=x+m·µх; - отношение трубной деформации по толщине стенкиetx=ln((dky-doy)/(dkx-dkx)) к трубной деформации по диаметру трубы еdx=ln((dky+doy)/(dkx+dkx)), - равномерность распределения интенсивности трубной деформации прокатки (dWx), соблюдаемая в каждом сечении (х) обжимного участка,Fx - нормированное деформационное упрочнение металла трубы.

2. Калибровка по п.1, отличающаяся тем, что интенсивность деформации прокатки монотонно нарастает на участке редуцирования до постоянного уровня на обжимном участке и монотонно уменьшается на предотделочном участке с постоянного уровня до минимального значения на калибрующем участке прокатки трубы.

3. Калибровка по п.1, отличающаяся тем, что общая трубная деформация (W=∫dWxdx) не превышает предельно допустимую пластическую деформацию металла трубы (Λq):W<Λq.