Способ гибки тонкостенных труб и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к области обработки металлов давлением и могут быть использованы при изготовлении разнообразных гнутых деталей из тонкостенных труб. В способе гибки при обводе свободной части трубы вокруг гибочного шаблона в зоне ее контакта с профилированной рабочей поверхностью шаблона пошагово и последовательно формируют растягивающие напряжения, величина которых в сумме с напряжениями деформаций в зоне изгиба не превышает критических напряжений для заданного материала трубы и ее геометрических характеристик, приводящих к складкообразованию. При этом гибочный шаблон включает рабочий ролик с посадочной поверхностью и промежуточное опорное устройство, выполненное в виде связанных между собой упругой связью набора единичных пластин, нижняя опорная поверхность которых выполнена с возможностью контакта с посадочной поверхностью рабочего ролика. Профилированная рабочая поверхность шаблона выполнена в виде набора наружных опорных поверхностей единичных пластин промежуточного опорного устройства. Обеспечивается стабильность качества. 2 н. и 3 з.п. ф-лы, 7 ил.

Реферат

Изобретения относятся к области обработки металлов давлением и могут быть использованы при изготовлении разнообразных гнутых деталей из тонкостенных труб.

Гибка труб на относительно малые радиусы имеет свои особенности, связанные с потерей устойчивости, приводящей к складкообразованию в зоне сжатия. Критический радиус изгиба, при котором заготовка находится на грани устойчивости, зависит от относительной толщины стенки трубы, механических свойств ее материала, радиуса изгиба, допустимого утонения стенки, допустимой овализации поперечного сечения трубы в зоне изгиба и т.д. [Аверкиев Ю.А. и Аверкиев А.Ю. Технология холодной штамповки: Учебник для ВУЗОВ. - М.: Машиностроение, 1989, с.110].

Известен способ гибки тонкостенных труб, при котором для исключения гофорообразования трубу предварительно заполняют составом на основе смеси опилок с водой и замораживают, после чего производят гибку [Описание изобретения к патенту РФ No 2308342 от 2006.04.12, МПК B21D 9/15 (2006.01), опубл. 2007.10.20].

Также известен способ гибки труб, преимущественно змеевиков, включающий консольное закрепление трубной заготовки на шаблоне, предварительную переформовку сечения заготовки в зоне гибки в овальное и гибку колена с правкой его сечения, при этом трубную заготовку заполняют сыпучим наполнителем, а правку сечения осуществляют со сдвигом стенки в сторону свободного конца заготовки [Описание изобретения к патенту РФ No 1646115 от 1989.01.12, МПК6 B21D 7/02, опубл. 1996.03.20]. Способ позволяет осуществлять гибку труб без образования гофров и размерных отклонений.

Нетрудно заметить, что оба известных способа отличаются низкой производительностью и высокой трудоемкостью.

Известен способ гибки тонкостенных труб, включающий гибку-формообразование трубы по рабочему профилю гибочного ролика, при этом поперечное сечение трубы на длине последующего изгибаемого участка предварительно деформируют на 3-10% с образованием эллипса, а гибку-формообразование трубы производят с кольцевым обжатием ее поперечного сечения в зоне деформации [Описание изобретения к патенту РФ No 2209698 от 2003.08.10, МПК7 B21D 9/00, B21D 7/04, опубл. 2003.08.10].

Данный способ решает задачу снижения величины овальности готового изделия, однако гибка на малых диаметрах заведомо деформированной заготовки вдоль большей оси эллипса, по сравнению с традиционной гибкой без предварительной деформации, в большей степени способствует образованию складок и гофр.

В очередном способе гибки труб, заготовка последней также сплющивается в центральной части до эллипса, но в отличие от предыдущего способа гнется относительно его большей оси, после чего путем подвода давление подпора обеспечивают трансформацию овального поперечного сечения изогнутой детали в круглое - т.е. калибруют [Описание изобретения к патенту РФ No 2210452 от 2001.07.18, МПК7 B21D 9/00, опубл. 2003.08.20]. Данный способ гибки исключает гофрообразование изогнутого участка, однако он относительно трудоемок и применим лишь для высокопластичных материалов типа меди и сплавов на ее основе.

Наиболее близким по совокупности существенных признаков заявляемому в качестве изобретения способу гибки тонкостенных труб является типовой способ гибки труб, реализуемый на трубогибочном станке [Описание изобретения к патенту РФ No 2270733 от 2004.08.04, МПК8 B21D 9/05 (2006.01) B21D 7/02 (2006.01), опубл. 2006.02.27]. Способ включает закрепление одного конца трубы и обвод свободной части трубы вокруг гибочного шаблона.

Задача, решаемая настоящим изобретением, и достигаемый технический результат заключаются в разработке очередного способа гибки тонкостенных труб, исключающего гофрообразование при небольших радиусах гиба заготовок и обеспечивающего стабильность качества конечных изделий.

Для решения поставленной задачи и обеспечения заданного технического результата в способе гибки тонкостенных труб, включающем закрепление одного конца трубы и обвод свободной части трубы вокруг гибочного шаблона, при обводе свободной части трубы вокруг гибочного шаблона в зоне ее контакта с профилированной рабочей поверхностью шаблона пошагово и последовательно формируют растягивающие напряжения, величина которых в сумме с напряжениями деформаций в зоне изгиба не превышает критических напряжений для заданного материала трубы и ее геометрических характеристик, приводящих к складкообразованию.

Известно устройство для гибки тонкостенных труб, основным элементом которого является гибочная оправка на основе сферических подвижных элементов с гидравлическим приводом ее перемещения [Описание изобретения к патенту РФ No 2174885 от 2000.09.27, МПК7 B21D 9/03, опубл. 2001.10.20]. Устройство обеспечивает сохранением геометрии трубы в поперечном сечении и безупречное качество гиба.

К недостаткам устройства можно отнести жесткую привязку изгибаемой трубы к гибочной оправке. При изменении типоразмера труб следует использовать оправку соответствующего типоразмера, причем, чем меньше внутренний диаметр трубы, тем более сложной в изготовлении и менее надежной при использовании будет оправка.

Указанных недостатков лишен трубогиб гидравлический, содержащий раму и установленные на ней направляющую для установки изгибаемой трубы, домкрат со штоком и ползуном и стойку для его установки, выполненный с ручьем пуансон и прижимной ролик [Описание изобретения к патенту РФ No 2272689 от 2005.01.19,

МПК8 B21D 7/02 (2006.01), опубл. 2006.03.27]. При гибко заневоленной заготовке, находящейся между ручьем пуансона и прижимным роликом, обеспечивается высокое качество геометрии сгибаемых участков.

К недостаткам устройства можно отнести практическую невозможность гибки деталей сложной формы, например, включающих два и более гиба, лежащих в одной плоскости, а также пространственной формы.

Известно устройство для гибки труб, содержащее неподвижный гибочный шаблон механизма зажима, водило с роликом и механизмом радиального перемещения и фиксации ролика относительно гибочного шаблона, при этом ролик и шаблон выполнены с ручьями на их рабочих поверхностях и снабжены взаимодействующими одно с другим зубчатыми колесами, жестко связанными с шаблоном и роликом соответственно [Описание изобретения к патенту РФ No 1646115 от 1989.01.12, МПК6 B21D 7/02, опубл. 1996.03.20]. При такой конструкции устройства в процессе гибки формируется волна деформируемого металла, которая смещается вдоль заготовки и снимает напряжения, приводящие к образованию гофров, заминов и иных размерных отклонений.

Следует отметить, что данное устройство обеспечивает необходимое качество гибки лишь для труб малого диаметра, на трубах большого диаметра возрастает вероятность разрыва трубы или потеря устойчивости, приводящая к неконтролируемому изменению ее поперечного сечения.

Известен трубогибочный станок, содержащий установленные на станине неподвижный суппорт с приводной кареткой, несущей прижимную колодку, и приводной вал с размещенным на нем гибочным шаблоном с профилированной рабочей поверхностью и поворотным суппортом с зажимом [Описание изобретения к патенту РФ No 2270733 от 2004.08.04, МПК8 B21D 9/05 (2006.01) B21D 7/02 (2006.01), опубл. 2006.02.27]. Станок реализует классический способ гибки на высоком технологическом уровне с высокой производительностью.

Недостатком данного устройства является то, что при малых радиусах гибки тонкостенных трубных заготовок последние теряют устойчивость и на их поверхности могут образовываться разнообразные поперечные складки - гофры.

Задача, решаемая вторым изобретением группы, и достигаемый технический результат заключаются в разработке конструкции устройства для гибки тонкостенных труб, реализующее такой способ их гибки, который исключает гофрообразование при небольших радиусах гибки заготовок и обеспечивает стабильность качества конечных изделий.

Для решения поставленной задачи и обеспечения заданного технического результата в устройстве для гибки тонкостенных труб, включающем основание, гибочный шаблон с профилированной рабочей поверхностью, захват и поворотное устройство, гибочный шаблон включает рабочий ролик с посадочной поверхностью и промежуточное опорное устройство, выполненное в виде связанных между собой упругой связью набора единичных пластин, нижняя опорная поверхность которых выполнена с возможностью контактирования с посадочной поверхностью рабочего ролика, при этом профилированная рабочая поверхность шаблона выполнена в виде набора наружных опорных поверхностей единичных пластин промежуточного опорного устройства.

Кроме этого:

- нижняя опорная поверхность каждой единичной пластины выполнена симметричной дугообразной формы с радиусом дуги, равным радиусу посадочной поверхности рабочего ролика;

- образующая наружной опорной поверхности единичных пластин промежуточного опорного устройства выполнена прямолинейной и перпендикулярной оси вращения рабочего ролика и нормали к его посадочной поверхности;

- образующая наружной опорной поверхности единичных пластин промежуточного опорного устройства выполнена прямолинейной и перпендикулярной оси вращения рабочего ролика и расположена под углом к нормали его посадочной поверхности, равным 85-87°, направленным в сторону захвата.

Изобретение иллюстрируется чертежами, где:

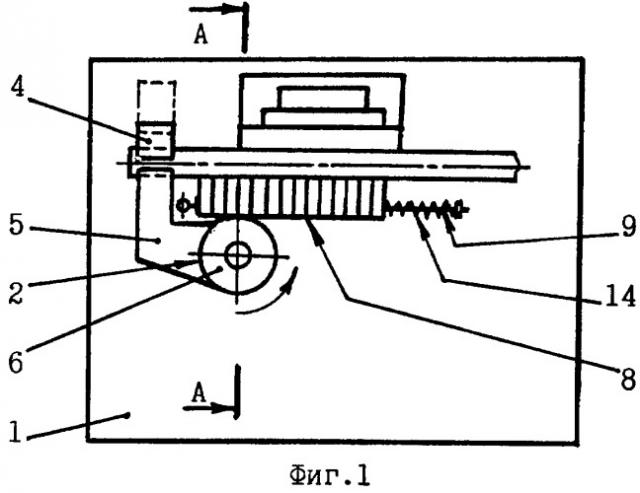

- на фиг.1 показан общий вид сверху устройства для гибки тонкостенных труб в исходном состоянии;

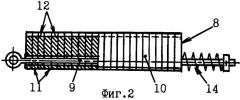

- на фиг. 2 изображено промежуточное опорное устройство, располагающееся в процессе гибки между рабочим роликом и трубной заготовкой;

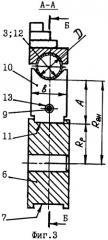

- на фиг. 3 показано сечение А-А фиг.1 - конструкция основных рабочих органов устройства;

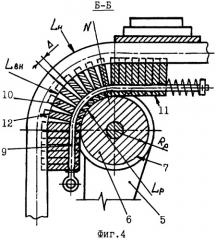

- на фиг. 4 показано сечение Б-Б фиг. 3 - принцип работы устройства;

- на фиг. 5 и 6 изображены типовые варианты исполнения единичной пластины промежуточного опорного устройства;

- на фиг. 7 показан вид на устройство по окончании процесса гибки тонкостенной трубы.

Способ гибки тонкостенных труб реализуется на соответствующем устройстве, которое включает основание 1, гибочный шаблон 2 с профилированной рабочей поверхностью 3, захват 4 и поворотное устройство 5, при этом гибочный шаблон 2 включает рабочий ролик 6 с базовой посадочной поверхностью 7 и промежуточное опорное устройство 8, выполненное в виде связанных между собой упругой связью 9 набора единичных пластин 10, нижняя опорная поверхность 11 которых выполнена симметричной дугообразной формы с радиусом Rд дуги, равным радиусу Rр базовой посадочной поверхности 7 рабочего ролика 6 и имеет возможность контактирования с нею, при этом профилированная рабочая поверхность 3 шаблона 2 выполнена в виде набора наружных опорных поверхностей 12 единичных пластин 10 промежуточного опорного устройства 8.

Образующая I наружной опорной поверхности 12 единичных пластин 10 промежуточного опорного устройства 8 может быть выполнена, например, прямолинейной и перпендикулярной оси вращения рабочего ролика 6 и нормали N к его базовой посадочной поверхности 7, или быть расположенной под углом α к нормали N, равным 85-87° и направленным в сторону захвата 4.

Способ гибки тонкостенных труб включает закрепление одного конца трубы и обвод свободной части трубы вокруг гибочного шаблона 2, при этом при обводе свободной части трубы вокруг гибочного шаблона 2 в зоне ее контакта с профилированной рабочей поверхностью 3 пошагово и последовательно формируют растягивающие напряжения, величина которых в сумме с напряжениями деформаций в зоне изгиба не превышает критических напряжений для заданного материала трубы и ее геометрических характеристик, приводящих к складкообразованию.

Проанализируем существенность признаков изобретений.

В отличие от известных способов в заявляемом способе гибки тонкостенных труб используется принцип пошагового и последовательного формирования растягивающих напряжений в зоне контакта трубы с профилированной рабочей поверхностью 3 гибочного шаблона 2, величина которых в сумме с напряжениями деформаций в зоне изгиба не превышает критических напряжений, приводящих к складкообразованию и характерных для заданного материала трубы и ее геометрических характеристик. Сведения о критических напряжениях деформации, приводящих к складкообразованию, представляют собой справочную информацию. С некоторым допущением за них можно принимать предел текучести, умноженный на соответствующий коэффициент приведения.

Заявленный способ гибки достаточно легко реализовать на практике, если в гибочном шаблоне 2 между изгибаемой деталью и рабочим роликом 6 разместить промежуточное опорное устройство 8, выполненное в виде связанных между собой упругой связью 9 набора единичных пластин 10, нижняя опорная поверхность 11 которых выполнена с возможностью контактирования с посадочной поверхностью 7 рабочего ролика 6, при этом профилированная рабочая поверхность 3 шаблона 2 выполнена в виде набора наружных опорных поверхностей 12 единичных пластин 10 промежуточного опорного устройства 8, собранных в пакет. Единичные пластины 10 собраны в пакет при помощи некой, продетой через соответствующие отверстия 13 всех пластин 10, упругой связи 9, в качестве которой может выступать, например, эластичный полиуретановый стержень, гитарная (рояльная) струна или витой тросик, оснащенные специальным устройством для их натяжения и поджатия пластин друг к другу, например, при помощи пружины 14 и т.д.

Набор наружных опорных поверхностей 12 единичных пластин 10 промежуточного опорного устройства 8 составляет профилированную рабочую поверхность 3 гибочного шаблона 2. По мере обвода свободной части трубы вокруг шаблона 2 единичные пластины 10 расходятся веером и благодаря силам трения формируют растягивающие напряжения в зоне их контакта с трубой. Эти напряжения компенсируют сжимающие напряжения в соответствующей части трубы, приводящие к потере устойчивости и складкообразованию - т.е. вычитаются из них. Кроме того, в процессе перемещения пластин 10 происходит разглаживание поверхности заготовки в случае начала образования складок. Для обеспечения гарантированного контакта трубы с опорными поверхностями 12 единичных пластин эти поверхности 12 образованы прямой линией, в результате чего появляется кромка, обеспечивающая необходимую силу трения в зоне контакта, а если кромке придать соответствующий угол α, то в результате сила трения будет заменена на силу резания, что в большей степени позволит сформировать необходимые напряжения растяжения.

С помощью данного способа теоретически или случайно на практике можно воспроизвести такой процесс гибки конкретной трубы, с таким минимальным радиусом, когда материал ее наружных слоев еще не порвался, а внутренних - еще сопротивляется образованию гофр (потере устойчивости). Практические сведения о пограничных состояниях тонкостенной трубы позволяют спроектировать оптимальный процесс ее гибки, не воспроизводя при этом известные технологии.

Таким образом, используемый способ, который может быть реализован на заявляемом устройстве, позволяет получать готовые детали или детали для изделий, особенно бытовых, к внешнему виду которых предъявляются повышенные эстетические требования.

Осуществление способа гибки тонкостенных труб рассмотрим на примере работы устройства для его осуществления.

Исходные данные.

Материал трубной заготовки - латунь Λ68 мягкая. С пределом прочности 300 МПа и относительным удлинением δ=40%.

Размеры заготовки: длина 300 мм; диаметр D=15 мм; толщина стенки s=0,5 мм.

Размеры гнутой детали: радиус гибки по внутреннему контуру Rвн=40 мм; угол гибки, например, 90°.

Анализ детали на технологичность.

Критические радиус изгиба трубы, при котором отсутствуют складки, определяется по эмпирической формуле:

Вывод - получить деталь с внутренним радиусом Rвн=40 мм без складкообразования нельзя.

Для анализа технологичности с учетом пластических свойств материала вначале определяются максимальные длины контуров гибки по наружной Lн и внутренней Lвн поверхностям.

Длина контура гибки по внутренней поверхности Lвн= 0,5π× Rвн = 63 мм.

Длина контура гибки по наружной поверхности Lн=0,5π×(Rвн+D)=86,4 мм.

Относительное удлинение наружной поверхности δ=100х(Lн-Lвн)/Lвн=37%.

Вывод - по наружной поверхности разрушения материала не будет, так как относительное удлинение наружного контура меньше относительного удлинения δ латуни Λ68.

Для получения детали с заданными конструктивными параметрами из трубной заготовки требуется использование промежуточного опорного устройства 8.

Размеры единичной пластины 10 определяются в зависимости от диаметра D трубы и радиуса изгиба Rвн. Ширина b единичной пластины 10 принимается равной b=1,2×D=1,2×15=18 мм. Расстояние А между нижней опорной поверхностью 11 и нижней точкой профилированной рабочей поверхности 3 определяется конструктивно и составляет примерно 0,5-1,0 от радиуса Rp посадочной поверхности рабочего ролика 6 - А=Rвн-Rр. Если радиус Rp принять равным Rp=20 мм, тогда величина размера А составит А=40-20=20 мм, длина контура Lp поверхности рабочего ролика 6, контактирующая с промежуточным опорным устройством 8 на угле гибки, равном 90°, составит Lp=31,4 мм.

Толщина t единичной пластины 10 зависит от диаметра трубной заготовки D и равняется t=(0,1…0,25)×D. Примем толщину t единичной пластины 10 равной, например, t=2 мм. Тогда число n единичных пластин 10, контактирующих с трубной заготовкой, составит n=Lp/t=15,7, т.е. не менее 16 штук. На практике количество единичных пластин 10 ничем не ограничено и берется с запасом, например, 20-25 штук.

Наружная опорная поверхность 12 единичной пластины 10, составляющая в числе других поверхностей 12 профилированную рабочую поверхность 3 шаблона 2, выполняется по диаметру D трубной заготовки, т.е. радиусом 7,5 мм с высотой радиусной части (0,15…0,35)D. Образующая I наружной опорной поверхности 12 единичных пластин 10, контактирующая с трубной заготовкой, может быть прямолинейной и перпендикулярной одновременно оси вращения рабочего ролика 6 и нормали N к его базовой посадочной поверхности 7. Для увеличения сил растяжения образующая I может быть выполнена с углом наклона α к нормали N, составляющим α=85-87°, направленным в сторону захвата 4.

Для закрепления пакета единичных пластин 10 промежуточного опорного устройства 8 использована рояльная струна (условно показанная, как поз. 9 ), для прохода которой в единичных пластинах 10 выполнены отверстия 13. Струна натянута с помощью пружины 14, сила F натяжения которой составляет F=13,5-20,0 Н.

Промежуточное опорное устройство 8 закрепляется на рабочем ролике 6 или, в зависимости от конструкции, на поворотном устройстве 5, деталью которого ролик 6 является, таким образом, чтобы располагаться между трубной заготовкой и посадочной поверхностью 7 рабочего ролика 6. Трубная заготовка ориентируется по наружным опорным поверхностям 12, позиционируется относительно основания 1 и закрепляется в захвате 4.

Поворотное устройство 5, перемещая захват 4, начинает «наматывать трубную заготовку на профилированную рабочую поверхность 3 гибочного шаблона 2, при этом нижняя опорная поверхность 11 единичных пластин 10 будет плотно прилегать к посадочной поверхности 7 рабочего ролика 6, а наружные опорные поверхности 12 будут входить в контакт с поверхностью трубной заготовки на участке, который условно можно обозначить как Lвн. Промежуточное опорное устройство 8 начнет упруго изгибаться и охватывать посадочную поверхность 7 рабочего ролика. В результате профилированная рабочая поверхность 3, образованная соответствующими участками 12 единичных пластин 10, начнет расходиться веерообразно с образованием зазоров Δ между пластинами 10 в месте их контакта с трубной заготовкой. Величина зазора Δ для рассматриваемого примера будет равна Δ=(Lвн-Lp)/(n-1)=(63-31,4)/15=2,1 мм

В процессе веерного перемещения единичных пластин 10 по поверхности трубной заготовки возникнут растягивающие напряжения трения τх, уменьшающие величину сжимающих напряжений. Единичные пластины 10 рекомендуется изготавливать из фрикционных материалов (см., например, Федорченко И.М., Крячек В.М., Панаиоти И.И. Современные фрикционные материалы, - Киев, 1975; Полимеры в узлах трения машин и приборов. Справочник, под ред. А.В. Чичинадзе, - М., 1988; Справочник по триботехнике, под ред. М. Хебды, А.В. Чичинадзе, т.3, - М., 1992). В этом случае при коэффициенте трения f=0,5 и удельном давлении рх=20 МПа растягивающие напряжения трения будут равняться τх=f×px=10 МПа. Это и есть та самая величина, которая вычитается из сжимающих напряжений, приводящих к образованию гофров на поверхности трубы.

Для дополнительного уменьшения сжимающих напряжений и устранения складкообразования поверхность контакта 12 единичных пластин 10 с поверхностью трубной заготовки выполняется с углом наклона 3-5° (или 85-87° от нормали N к посадочной поверхности 7 рабочего ролика 6 в направлении захвата 4) единичные пластины 10 следует изготовить из конструкционной или инструментальной стали с их последующей закалкой и отпуском до твердости 56-58 HRCэ. В этом случае в процессе контакта с трубной заготовкой происходит внедрение острых кромок единичных пластин 10 в поверхность трубной заготовки на глубину не более 0,1 мм. В процессе гибки при расхождении таких единичных пластин 10 происходит снятие микростружки и возникают силы резания, большие, чем силы трения и которые в большей степени снижают сжимающие напряжения и способствуют созданию более качественной поверхности трубной заготовки.

По окончании процесса гибки поворотное устройство 5 возвращается в исходное положение, захват 4 освобождается, изогнутая деталь вынимается из гибочного шаблона 2, промежуточное опорное устройство 8 под действием пружины 14 возвращается в исходное положение, т.е. распрямляется, и устройство снова готово для повторения рабочего цикла с другой или той же самой деталью.

На выходе из устройства получают гнутую деталь из тонкостенной трубы без видимых изменений ее геометрических параметров, что делает возможным использование таких деталей в конструкции бытовой водопроводной арматуры, такой, например, как изливы, полотенцесушители и т.д., к внешнему виду которых предъявляются повышенные эргономические и эстетические требования.

По такому же принципу гнутся трубы из нержавеющей стали, меди и других материалов - для каждого из них можно подобрать технологические режимы, обеспечивающие уменьшение радиуса гибки по сравнению с принятыми в теории (см. книгу Аверкиев Ю.А. Технология холодной штамповки), а также обеспечить удовлетворительное качество и хороший внешний вид, требующий минимальной последующей доработки.

В результате решения поставленных задач были разработаны очередные способ гибки тонкостенных труб и устройство для его осуществления, которые исключают гофрообразование при небольших радиусах гиба заготовок и обеспечивают стабильность качества конечных изделий.

1. Способ гибки тонкостенных труб, включающий закрепление одного конца трубы и обвод свободной части трубы вокруг гибочного шаблона с профилированной рабочей поверхностью, отличающийся тем, что в зоне контакта свободной части трубы с профилированной рабочей поверхностью шаблона пошагово и последовательно формируют растягивающие напряжения, величина которых в сумме с напряжениями деформаций в зоне изгиба не превышает критические напряжения для заданного материала трубы и ее геометрических характеристик, приводящих к складкообразованию.

2. Устройство для гибки тонкостенных труб, содержащее основание, гибочный шаблон с профилированной рабочей поверхностью, захват и поворотное устройство, отличающееся тем, что гибочный шаблон включает рабочий ролик с посадочной поверхностью и промежуточное опорное устройство, выполненное в виде связанных между собой упругой связью набора единичных пластин, нижние опорные поверхности которых выполнены с возможностью контакта с посадочной поверхностью рабочего ролика, а их наружные опорные поверхности составляют профилированную рабочую поверхность шаблона.

3. Устройство по п.2, отличающееся тем, что нижняя опорная поверхность каждой единичной пластины выполнена симметричной дугообразной формы с радиусом дуги, равным радиусу посадочной поверхности рабочего ролика.

4. Устройство по п.2, отличающееся тем, что образующая наружной опорной поверхности единичных пластин промежуточного опорного устройства выполнена прямолинейной и перпендикулярной оси вращения рабочего ролика и нормали к его посадочной поверхности.

5. Устройство по п.2, отличающееся тем, что образующая наружной опорной поверхности единичных пластин промежуточного опорного устройства выполнена прямолинейной и перпендикулярной оси вращения рабочего ролика и расположена под углом к нормали его посадочной поверхности, равным 85-87°, направленным в сторону захвата.