Способ ремонта дефектного участка действующего трубопровода

Иллюстрации

Показать всеИзобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных газопроводов. Способ ремонта дефектного участка действующего трубопровода включает установку с двух сторон ремонтируемого участка трубопровода, имеющего дефект в виде гофра, по три технологических кольца, которые располагают в два слоя. Первый слой состоит из двух колец с зазором между ними, которые приваривают к трубопроводу швом в указанном зазоре. Второй слой состоит из третьего кольца, которое устанавливают сверху и приваривают к созданному первому слою колец угловыми сварными швами. Затем устанавливают на второй слой технологических колец разрезную муфту и сваривают угловыми швами. В полость, образуемую дефектным участком трубопровода и разрезной муфтой, подают самотвердеющую массу. В результате повышается качество ремонта дефектных участков в виде гофра действующих трубопроводов. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных газопроводов.

При длительной эксплуатации газопроводов на их линейных участках в результате процессов коррозии, механических и химических воздействий появляются многочисленные дефекты (раковины, каверны, трещины, свищи, вспучивание, расслоение металла трубы, гофры и т.д.). В ряде случаев дефекты являются недопустимыми для безопасной эксплуатации трубопровода.

Широко известен способ ремонта линейных участков газопровода путем установки на аварийном участке трубы технологической катушки (см., например, Правила производства капитального ремонта линейной части магистральных газопроводов. ВСН 2-112-79. - Москва: ВНИИСТ, 1973, стр.34-35). Способ сводится к следующему. Аварийный участок трубопровода локализуют и из него откачивают газ. После этого часть трубы, содержащую дефект, вырезают и на ее место вваривают технологическую катушку. Способ является радикальным, по существу повторяющим монтаж трубопровода. Вместе с тем, он имеет существенные недостатки, связанные с трудоемкостью, неизбежностью больших финансовых затрат, связанных с необходимостью стравливания газа и вынужденным простоем трубопровода.

Известен способ ремонта участков газопровода путем приварки в местах дефектов заплат дуговым методом или взрывом (см., например, Новые методы ремонта линейной части магистральных газопроводов. - Москва: ВНИИСТ, 1981, стр.33-34). Способ имеет ограниченное применение. Для его реализации требуется сброс давления в газопроводе с его последующей продувкой. Способ не позволяет отремонтировать трубу, имеющую гофр, а также дефектные сварные швы.

Известен способ ремонта линейных участков трубопроводов путем установки ремонтной муфты, заполненной клеевой композицией (см., UK Patent Application, GB, 2210134A). Способ может быть использован без снижения давления в трубопроводе. Ремонтная конструкция состоит из двух полумуфт. В процессе работы полумуфты механически соединяются друг с другом, образуя замкнутую оболочку вокруг ремонтируемого участка трубопровода. Далее оболочка центрируется с помощью технологических элементов (болтов), установленных в отверстиях корпуса. После этого пространство между трубопроводом и муфтой герметизируется с обоих концов с помощью застывающего состава (цемента, эпоксидной шпаклевки и т.д.). В изолированный промежуток через специальные штуцеры накачивается эпоксидный состав, который обеспечивает высокую жесткость конструкции.

Данный способ ремонта практически всех типов несквозных дефектов получил широкое применение на линейных участках трубопроводов, работающих под большим давлением. Отремонтированные таким образом участки трубопровода имеют, как правило, более высокую прочность, чем прилегающие неповрежденные участки трубы. Несмотря на большое распространение способ имеет существенные недостатки, связанные с невозможностью введения эпоксидного наполнителя под высоким давлением. В дальнейшем из-за изменения геометрических размеров трубопровода ввиду перепадов давления перекачиваемого продукта и температурных деформаций эпоксидный слой может расслаиваться, что может привести к снижению жесткости и герметичности конструкции. Кроме того, относительно низкое давление заполнения эпоксидным составом пространства под муфтой с учетом его усадки в процессе застывания допускает появление пустот. Максимальное давление заполнения пространства под муфтой ограничено прочностью изолирующих прокладок на торцах. Установка муфты позволяет снизить окружные напряжения в стенке трубы на дефектном участке, однако не компенсирует осевые нагрузки, что имеет большое значение при дефектах в виде гофров, появившихся в результате механического продольного сжатия трубопровода.

Известен способ установки муфты на дефектный участок трубопровода (см. патент России 2222746, F16L 55/175), являющийся разновидностью описанного ранее способа. В отличие от него для центрирования частей разрезной муфты используется проволока, предварительно намотанная на трубопровод. Способу присущи те же недостатки.

Известен способ ремонта трубопровода, находящегося под давлением, путем установки на нем технологических элементов (см. авт.св. СССР 1058182). Способ позволяет осуществить ремонт дефектного участка трубопровода путем установки на нем частей разрезной муфты с дальнейшим свариванием частей между собой. Торцы муфты с заданной величиной проплавления привариваются кольцевыми швами к стенке трубы. Для предотвращения потери устойчивости стенки трубы из-за ее высокотемпературного разогрева на определенном расстоянии от торцов муфты устанавливаются кольца, в образованную разделку которых осуществляется сварка. Способ позволяет осуществить ремонт дефектного участка трубопровода, компенсируя при этом как окружные, так и осевые напряжения, однако не позволяет отремонтировать трубу, имеющую гофр, а также дефектные сварные швы.

Известен способ ремонта действующего трубопровода путем установки на дефектный участок усиливающей муфты (см. патент Украины 36426), являющийся прототипом заявляемого изобретения. Для реализации способа из хорошо свариваемой стали меньшей прочности, чем металл трубопровода, изготавливают муфту и технологические кольца. Кольца устанавливаются с двух сторон дефектного участка на предварительно зачищенную поверхность трубопровода. С каждой стороны дефектного участка устанавливают по два кольца с зазором между ними, равным 0,4-0,6t1 (где t1 - толщины стенки трубы). В свою очередь, каждое кольцо изготавливают из двух частей, которые сваривают между собой продольными швами, не касаясь дугой трубопровода. Минимальную ширину каждого кольца выбирают исходя из требований СНиП и ВСН к взаимному расположению сварных швов. Толщину колец выбирают из условия обеспечения требуемого сопротивления срезу кольцевых швов при минимальном расходе металла. Максимальная толщина колец определяется технологическими ограничениями, связанными с требованиями к их монтажу и сварке.

После установки технологических колец производят сварку колец по периметру вдоль зазора с частичным проплавлением стенки ремонтируемого трубопровода. После этого на кольца устанавливают усиливающую муфту, длину которой выбирают таким образом, чтобы ее торцы находились над крайними технологическими кольцами. После этого части муфты свариваются между собой продольными швами, а торцы привариваются к технологическим кольцам угловыми швами.

Для предупреждения возникновения коррозии подмуфтовое пространство заполняется клеевой композицией через предварительно установленные штуцеры.

Способ применим для ремонта большинства дефектных частей реальных трубопроводов, однако его использование ограничено при ремонте участков, имеющих гофр. При наличии гофра, высота которого превышает толщину технологических колец, установка усиливающей муфты будет затруднена, а в некоторых случаях невозможна.

В основу изобретения положена задача повышения качества ремонта дефектных участков действующих трубопроводов, имеющих гофр, высота которого превышает толщину технологических колец, путем установки между усиливающей муфтой и технологическими кольцами еще одного слоя технологических колец. Это позволит смонтировать усиливающую муфту над участком трубопровода, имеющим гофр, за счет увеличения высоты подмуфтового пространства.

Задача решается за счет того, что в способе ремонта дефектного участка действующего трубопровода, включающего установку технологических колец, которые привариваются к трубопроводу с частичным проплавлением его стенки и разрезной муфты, изготовленной из нескольких частей и размещенной на концах технологических колец с последующим заполнением пространства между трубой и муфтой самотвердеющей массой, в соответствии с изобретением с двух сторон дефектного участка устанавливают по три технологических кольца, расположенных в два слоя, первый из которых состоит из двух колец, которые привариваются к трубопроводу швом в зазоре между ними, третье кольцо приваривается к созданному первому слою колец угловыми швами, а разрезную муфту устанавливают на верхний слой технологических колец и сваривают угловыми швами, при этом самотвердеющую массу подают в полость, образуемую дефектным участком трубопровода и муфтой.

Способ осуществляют следующим образом.

По результатам внутритрубной диагностики выявляются дефектные участки трубопровода с образованным гофром, определяют его геометрические размеры, в частности высоту, и если они превышают допустимую нормативными документами, назначают ремонт в условиях эксплуатации.

Дефектный участок трубопровода, на 300-400 мм превышающий длину дефекта в каждую сторону, зачищают от изоляционного материала, ржавчины и грязи. С двух сторон от гофра устанавливают по два технологических кольца с заданным расстоянием между ними. Расстояние установки колец от дефекта определяют исходя из возможности более полного прилегания колец в местах сварки.

Толщину стенки технологических колец выбирают из условия 0,5 высоты гофра, что позволяет перекрыть дефектный участок разрезной муфтой. Ширина технологических колец одинакова и не должна быть меньше 100 мм, что определяется требованиями СНиП и ВСН к взаимному расположению сварных швов.

Каждое кольцо состоит из двух частей, которые свариваются между собой продольными швами на дополнительных металлических подкладках, не касаясь дугой стенки трубопровода. После этого сваривают последние швы, соединяющие первый слой технологических колец с трубопроводом, для чего устанавливают зазор между ними, равный 0,01 внешнего диаметра ремонтируемого трубопровода. Величина этого зазора определена численными методами из условия установки указанной конструкции на трубопроводе при рабочем давлении 7,5 МПа и дальнейшего снижения внутреннего давления до нуля в случае остановки перекачивания газа. В этом случае действуют максимальные напряжения в кольцевых швах нахлесточно-стыковых соединений (в радиальном направлении к оси трубопровода), которые возникают вследствие деформации трубопровода (уменьшение диаметра) в упругой области. Учитывая то, что ремонтные работы на действующем трубопроводе, как правило, выполняются при сниженном внутреннем давлении (менее 0,7 Рраб,

где Рраб - рабочее давление в ремонтируемом трубопроводе), то и уровень напряжений в указанных сварных швах будет меньшим, что при заданной ширине зазора в нахлесточно-стыковых соединениях обеспечит запас прочности кольцевых швов.

Далее, очередной технологической операцией будет установка второго слоя технологических колец (по одному с каждой стороны гофра) на предварительно сваренные технологические кольца первого слоя, симметрично относительно кольцевых швов, и соединение с ними двумя угловыми швами. Продольные швы технологических колец (состоящие из двух частей) сваривают с полным проваром, сплавляя с металлом технологических колец первого слоя.

На второй слой технологических колец устанавливают разрезную муфту, которую изготавливают из хорошо свариваемой стали и которая имеет внутренний диаметр, равный внешнему диаметру технологических колец второго слоя. Длина разрезной муфты выбирается таким образом, чтобы ее торцы были расположены от краев технологических колец на расстоянии 3-5 толщин ее стенки. При этом обеспечивается ступенчатый демпфирующий эффект и плавное распределение напряжений в местах перехода от более жесткого сварного узла (укрепление в три слоя) к менее жесткому участку трубопровода при циклическом характере нагружения внутренним давлением. Толщина стенки разрезной муфты не должна быть меньше толщины стенки трубопровода.

Разрезную муфту устанавливают на технологические кольца и сваривают продольными швами с полным проваром. После этого муфту сваривают с технологическими кольцами второго слоя угловыми швами. С целью предупреждения коррозионных процессов и уменьшения окружных напряжений в стенке трубопровода на дефектный участок в созданную подмуфтовую полость через штуцер закачивают клеевую композицию под давлением 0,5-1,0 от внутреннего давления в трубопроводе во время проведения ремонтных работ.

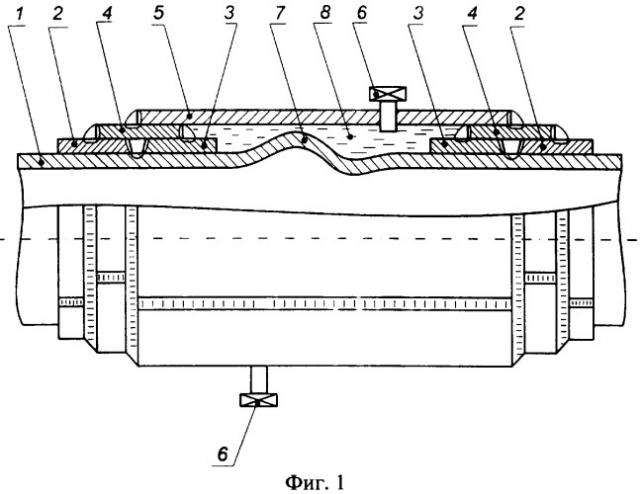

Способ поясняется фиг.1, где: 1 - ремонтируемый трубопровод, 2-3 - первый слой технологических колец (2 - наружные кольца, 3 - внутренние кольца), 4 - второй слой технологических колец (вновь введенные элементы), 5 - усиливающая разрезная муфта, 6 - штуцер, 7 - гофр, 8 - клеящее вещество.

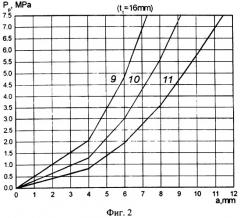

На фиг.2 представлены графики, полученные в ИЭС им. Е.О.Патона. Графики иллюстрируют зависимость ширины зазора между технологическими кольцами (нахлесточно-стыковые соединения) от внутреннего давления в трубопроводе с толщиной стенки 16 мм на момент установки усиливающей сварной конструкции. На фиг.2: 9 - зависимость для диаметра ремонтируемого трубопровода 720 мм, 10 - зависимость для диаметра 1020 мм, 11 - зависимость для диаметра 1220 мм.

Использование предлагаемого способа позволит отремонтировать участки действующего трубопровода, имеющие гофр и вспучивание. При этом обеспечивается компенсация как окружных, так и осевых напряжений на ремонтируемом участке трубопровода.

Способ может быть использован для ремонта швов, на которых установлен бандаж с целью ликвидации утечки из сквозного дефекта.

1. Способ ремонта дефектного участка действующего трубопровода, включающий установку технологических колец, которые приваривают к трубопроводу с частичным проплавлением его стенки, и разрезной муфты, выполненной из нескольких частей, которую размещают на концах технологических колец с последующим заполнением пространства между трубопроводом и муфтой самотвердеющей массой, отличающийся тем, что устанавливают по три технологических кольца с двух сторон дефектного участка трубопровода, которые располагают в два слоя, первый из которых состоит из установленных с зазором двух колец, которые приваривают к трубопроводу швом в зазоре между ними, а третье кольцо приваривают к созданному первому слою колец угловыми швами, при этом разрезную муфту устанавливают на верхний слой технологических колец и сваривают угловыми швами, а самотвердеющую массу подают в полость, образуемую дефектным участком трубопровода и разрезной муфтой.

2. Способ по п.1, отличающийся тем, что при ремонте дефектного участка трубопровода с дефектом в виде гофра толщину стенки технологических колец выбирают равной 0,5 высоты гофра.

3. Способ по п.1, отличающийся тем, что используют технологические кольца с одинаковыми геометрическими размерами по толщине и ширине.

4. Способ по п.1, отличающийся тем, что угловые швы располагают ступенчато на расстоянии от торцов технологических колец, равном 3-5 толщины их стенки.

5. Способ по п.1, отличающийся тем, что зазор между технологическими кольцами, привариваемыми к трубопроводу, выбирают равным 0,01 внешнего диаметра трубопровода.

6. Способ по п.1, отличающийся тем, что самотвердеющую массу подают в полость между трубопроводом и разрезной муфтой под давлением, равным 0,5-1,0 от внутреннего давления в трубопроводе на момент проведения ремонтных работ.