Способ изготовления лопаток осевых лопаточных машин (варианты)

Иллюстрации

Показать всеИзобретения относятся к области энергетического машиностроения. Способ изготовления лопаток осевых лопаточных машин, преимущественно дымососов и промышленных вентиляторов по первому варианту включает профилирование исходной заготовки из профильного проката с поперечным сечением в виде тавра, имеющего в состоянии поставки плавный радиус перехода сопряжения стенки и полки, соответствующий условиям прочности радиусу перехода от хвостовика к перу лопатки. Тавр разрезают на части, длина которых соответствует ширине пера лопатки. Из стенки каждой части проката вырезают перо лопатки. Из полки механической обработкой изготавливают хвостовик лопатки. На хвостовике выполняют по меньшей мере один вырез и по меньшей мере один надрез для профилирования лопатки. Полученную заготовку нагревают и профилируют. По второму варианту способа используют профильный прокат с поперечным сечением в виде двутавра. Двутавр разрезают на части, длина которых соответствует ширине пера лопатки. Из стенки каждой части проката вырезают перья двух лопаток. Из полок каждой части проката механической обработкой изготавливают хвостовики двух лопаток. Заготовку разрезают симметрично по длине. К частям пера лопатки приваривают при необходимости недостающие до заданной длины части. На хвостовике выполняют по меньшей мере один вырез и по меньшей мере один надрез для профилирования лопатки. Полученную заготовку нагревают и профилируют. В результате достигается повышение коэффициента использования металла до 30-50%, снижается трудоемкость изготовления крупногабаритных съемных лопаток и увеличивается срок их службы. 2 н. и 8 з.п. ф-лы, 12 ил.

Реферат

Изобретения относятся к технологии изготовления крупногабаритных съемных лопаток с развитым хвостовиком для осевых лопаточных машин, преимущественно дымососов и промышленных вентиляторов, и могут быть использованы, например, в энергетическом машиностроении.

Известен способ изготовления лопаток осевых лопаточных машин, преимущественно турбин и компрессоров, включающий операцию предварительного формообразования путем продольной периодической прокатки, последующую горячую штамповку, при которой получают закрутку пера, калибровку, совмещенную с термической обработкой, и механическую обработку. Периодическую прокатку производят с уменьшением степени обжатия и с одновременной разрезкой профильной полосы ни отдельные заготовки (авторское свидетельство SU 470347, М. кл. В21к 3/04, B21h 7/16). В качестве заготовки для горячей штамповки служат, в частности, прокатные профили круглого сечения, полоса.

Однако данный способ не позволяет изготавливать лопатки больших габаритов, преимущественно лопатки дымососов и промышленных вентиляторов, так как горячая штамповка заготовок лопаток с площадью проекции свыше 30 см2 из упомянутых выше прокатных профилей имеет высокий балл трудоемкости и может выполняться на прессах, развивающих усилие до 2000 тонн, а лопатки современных дымососов имеют площадь проекции 2800-8000 см2, и для пластического деформирования заготовок для них путем объемной штамповки требуется пресс с усилием выше 30000 тонн или штамповочный молот с весом падающих частей свыше 23 тонн. Использование такого уникального оборудования многократно повысит стоимость крупногабаритных лопаток, например дымососов, работающих в агрессивных средах и имеющих незначительный срок службы - до 1000 часов, и, следовательно, применение данного способа для изготовления крупногабаритных лопаток экономически нецелесообразно.

Наиболее близким аналогом к предложенным изобретениям по технической сущности является способ изготовления лопаток осевых лопаточных машин, преимущественно дымососов, включающий профилирование гибкой исходной заготовки путем сворачивания листа в трубу радиуса кривизны, соответствующего профилю пера лопатки с переходом по радиусу от хвостовика к перу, профилирование механической обработкой стенки оболочки, то есть пера, развитого хвостовика для съемного крепления лопатки к ротору, и радиуса сопряжения пера с хвостовиком, последующее разрезание лопатки в продольном направлении на части заданной ширины. В качестве исходной заготовки используют листовой прокат, толщина которого соответствует габаритным размерам хвостовика. Кроме того, возможно применение и более тонкого листа, тогда к используемому для получения пера лопатки листу приваривают торцом лист, толщина которого соответствует габаритным размерам хвостовика. Сворачивание листа в трубу осуществляют на объемном листогибочном штампе, то есть без использования уникального оборудования - прессов, штамповочных молотов, а перо лопатки, радиус сопряжения пера с хвостовиком и хвостовик изготавливают, профилируя его, например, путем фрезерования, строгания (авторское свидетельство SU 252067, МПК B23n).

Недостатками описанного способа являются низкий коэффициент использования материала и повышенная трудоемкость изготовления лопатки, обусловленные тем, что толщиной свернутого листа задают минимальные припуски при изготовлении хвостовика, тогда как механической обработкой радиуса кривизны, соответствующего профилю пера лопатки, и радиуса перехода от хвостовика к перу лопатки значительная часть материала заготовки уходит в стружку; это объясняется различием геометрической формы поперечного сечения хвостовика и пера лопатки. Кроме того, снижается срок службы лопатки, изготовленной этим способом, ибо механическая обработка пера лопатки и, особенно, радиуса перехода от хвостовика к перу в сравнении, например, с операциями пластической деформации нарушает целостную ориентацию волокон металла, что создает концентрацию напряжения в указанном сечении.

Задачей изобретения является создание способов, позволяющих изготавливать крупногабаритные съемные лопатки, преимущественно дымососов и промышленных вентиляторов, на обычном оборудовании при отсутствии необходимости использования пластической деформации заготовок и механической обработки для профилирования радиуса кривизны, соответствующего профилю пера лопатки и радиуса перехода от хвостовика к перу, повышая тем самым коэффициент использования металла, снижая трудоемкость изготовления лопатки, увеличивая срок ее службы.

Для решения указанной задачи предлагаются варианты способов изготовления лопаток осевых лопаточных машин.

По первому варианту способ изготовления лопаток осевых лопаточных машин, преимущественно дымососов и промышленных вентиляторов, включает профилирование радиуса кривизны, соответствующего профилю пера лопатки, с переходом по радиусу изготовления от хвостовика к перу, а также изготовление механической обработкой развитого хвостовика для съемного крепления лопатки к ротору. Используют профильный прокат с поперечным сечением в виде тавра, имеющий в состоянии поставки плавный радиус перехода сопряженных между собой стенки и полки, соответствующий требуемому по условиям прочности радиусу перехода от хвостовика к перу лопатки. Тавр разрезают на части, длина которых соответствует ширине пера лопатки. Из стенки каждой части проката вырезают перо лопатки, а из полки - механической обработкой изготавливают хвостовик лопатки. При этом на хвостовике выполняют, по меньшей мере, один вырез и по меньшей мере один надрез, затем полученную заготовку нагревают и профилируют.

По второму варианту способ изготовления лопаток осевых лопаточных машин, преимущественно дымососов и промышленных вентиляторов, включает профилирование радиуса кривизны, соответствующего профилю пера лопатки, с переходом по радиусу от хвостовика к перу, а также изготовление механической обработкой развитого хвостовика для съемного крепления лопатки к ротору. Используют профильный прокат с поперечным сечением в виде двутавра, имеющий в состоянии поставки плавные радиусы перехода сопряженных между собой стенки и двух полок, соответствующие требуемому по условиям прочности радиусу перехода от хвостовика к перу лопатки. Двутавр разрезают на части, длина которых соответствует ширине пера лопатки. Из стенки каждой части проката вырезают перья двух лопаток, а из полок каждой части проката механической обработкой изготавливают хвостовики двух лопаток. Затем заготовку с двумя смежными хвостовиками, соединенными двумя смежными перьями, разрезают симметрично по длине. К полученным частям пера лопатки при необходимости приваривают выполненные из листового проката недостающие до заданной длины части. При этом на хвостовике выполняют, по меньшей мере, один вырез и по меньшей мере один надрез, затем полученную заготовку нагревают и профилируют.

Кроме того, упомянутые в обоих вариантах способов вырезы и надрезы выполняют не доходящими до участка сопряжения хвостовика и пера заготовки на расстояние, не меньшее толщины полки профильного проката.

При изготовлении круглого или дугообразного хвостовика в соответствии с каждым из вариантов способов вырез выполняют преимущественно в виде сектора с центральным углом, соответствующим углу дуги участка сопряжения хвостовика и пера.

При изготовлении хвостовика со спрямленными сторонами в соответствии с каждым из вариантов способов вырез выполняют в виде сегмента с радиусом дуги, который определяют по формуле

где r1 - радиус дуги сегмента;

r - заданный радиус кривизны, соответствующий профилю пера лопатки;

с - ширина полки заготовки;

3-5% - величина погрешности, зависящая от упругости материала заготовки,

а сторону, противоположную сегменту, выполняют дугообразной с радиусом дуги, который определяют по формуле

где r2 - радиус стороны, противоположной сегменту;

r - заданный радиус кривизны, соответствующий профилю пера лопатки;

с - ширина полки заготовки;

3-5% - величина погрешности, зависящая от упругости материала заготовки.

Кроме того, нагрев заготовки, упомянутый в обоих вариантах способов, производят до 900-1200°С.

Использование профильного проката в виде тавра или двутавра при изготовлении крупногабаритных съемных лопаток осевых лопаточных машин позволяет приблизить геометрическую форму исходной заготовки к форме готового изделия. При этом, во-первых, отпадает необходимость использования горячей штамповки, а профилирование пера лопатки выполняется на обычном оборудовании (листогибочном штампе). Во-вторых, исключается механическая обработка для профилирования радиуса кривизны, соответствующего профилю пера лопатки и радиуса перехода от хвостовика к перу, тем самым повышается коэффициент использования металла и снижается трудоемкость изготовления лопаток. В- третьих, увеличивается срок службы лопаток, так как изготовление радиуса перехода от хвостовика к перу методами пластической деформации при прокатке заготовки благоприятно влияет на целостную ориентацию волокон металла, что исключает концентрацию напряжения в указанном сечении, которая неизбежна при механической обработке.

Температура нагрева заготовки, составляющая 900-1200°С, является оптимальной, так как в этом интервале температур можно осуществлять деформацию стали без изменения ее свойств. При температуре ниже 900°С металл недостаточно пластичен, а при температуре свыше 1200°С возможно изменение структуры стали, что недопустимо.

Вырез на хвостовике выполняют со стороны предполагаемого сжатия волокон при профилировании путем гибки, а надрез - со стороны предполагаемого растяжения волокон при профилировании путем гибки. Эти элементы, вырез и надрез, служат для снижения жесткости хвостовика, значит, уменьшения усилий, затрачиваемых на деформацию пера и хвостовика при профилировании путем гибки, для сохранения устойчивости хвостовика при креплении лопатки на ротор, устранения складок на стороне сжатия при гибке и выполняют не доходящими до участка сопряжения хвостовика и пера заготовки лопатки на расстояние, не меньшее толщины полки профильного проката.

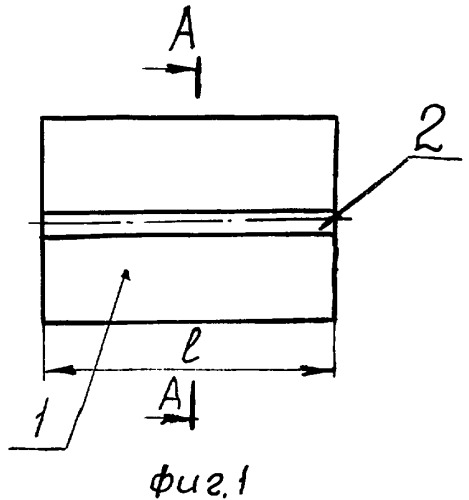

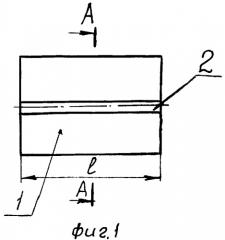

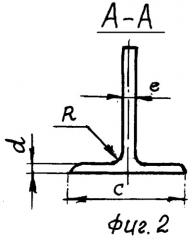

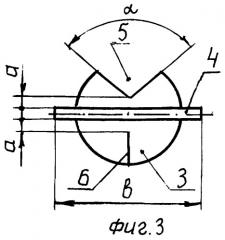

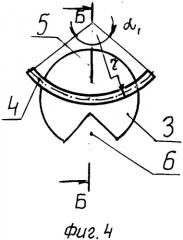

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 изображена часть исходной заготовки по первому варианту способа; на фиг.2 - то же, что на фиг.1, разрез по линии А-А; на фиг.3 - то же, что на фиг.1, заготовка лопатки с круглым хвостовиком и вырезом в виде сектора, вид сверху, по первому варианту способа; на фиг.4 - вариант лопатки с круглым хвостовиком и вырезом в виде сектора после профилирования гибкой, вид сверху, по первому варианту способа; на фиг.5 - разрез по линии Б-Б фиг.4, по первому варианту способа; на фиг.6 - заготовка лопатки со спрямленными сторонами хвостовика и вырезом в виде сегмента, вид сверху, по первому варианту способа; на фиг.7 - то же, что на фиг.6, после профилирования заготовки гибкой, вид сверху; на фиг.8 - часть исходной заготовки лопатки по второму варианту способа, вид сверху; на фиг.9 - то же, что на фиг.8, разрез по линии А-А; на фиг.10 - то же, что на фиг.8, заготовка лопатки с круглым хвостовиком и вырезом в виде сектора, вид сверху, по второму варианту способа; на фиг.11 - то же, что на фиг.10, после профилирования заготовки гибкой, вид сверху; на фиг 12 - разрез по линии В-В фиг.11.

На чертежах дополнительно обозначено следующее:

- R - радиус сопряжения стенки и полки профильного проката;

- R1 - требуемый радиус сопряжения хвостовика и пера лопатки;

- а - расстояние от края выреза или надреза на хвостовике до пера лопатки;

- b - ширина пера лопатки;

- с - ширина полки заготовки,

- d - толщина полки профильного проката;

- d1 - толщина хвостовика;

- е - толщина стенки профильного проката,

- r - заданный радиус кривизны, соответствующий профилю пера лопатки;

- α - центральный угол сектора выреза хвостовика;

- α1- угол дуги радиуса r;

- L - длина отрезаемой заготовки.

По первому варианту способ изготовления лопаток осевых лопаточных машин реализуется следующим образом.

В качестве исходной заготовки используют профильный прокат с поперечным сечением в виде тавра (фиг.1, 2), имеющий в состоянии поставки плавный радиус R перехода сопряженных между собой полки 1 и стенки 2, соответствующий требуемому по условиям прочности заданному радиусу R1 перехода от хвостовика 3 к перу 4 лопатки. Возможно использование и стандартного профильного проката в виде тавра, в котором полка 1 плавно сопряжена со стенкой 2 радиусом R, равным радиусу R1. Тавр разрезают в поперечном направлении на части, длина L которых соответствует ширине b пера 4 лопатки. Из стенки каждой части проката вырезают перо 4 лопатки. Далее из полки 1 механической обработкой вырезают хвостовик 3 лопатки требуемой формы: круглый (фиг.3), дугообразный (не показан) или со спрямленными сторонами в виде прямоугольника или параллелограмма (фиг.6, 7). Так как радиус R перехода от полки 1 к стенке 2 исходной заготовки полностью соответствует требуемому радиусу R1 перехода от хвостовика 3 к перу 4 лопатки, а толщина полки d соответствует толщине d1 хвостовика 3, это исключает профилирование хвостовика 3 с выполнением требуемого радиуса R1 механической обработкой, достаточно вырезать по контуру хвостовик 3 из полки тавра, что значительно по сравнению с прототипом повышает коэффициент использования металла. Кроме того, достигается большая стабильность и более высокий уровень конструктивного предела усталости в месте перехода пера в хвостовик, полученном с использованием прокатки, по сравнению с конструктивным пределом усталости перехода пера в хвостовик, полученного механической обработкой.

После вырезания хвостовика 3 на нем со стороны сжатия (при последующем профилировании путем гибки) выполняют, по меньшей мере, один вырез 5, а со стороны растяжения (при последующем профилировании путем гибки) - по крайней мере один надрез 6, которые не доводят до участка 7 сопряжения хвостовика 3 и пера 4, то есть до прикорневой части хвостовика 3, на расстояние а, не меньшее толщины d полки 1. Указанные вырез 5 и надрез 6 необходимы для сохранения устойчивости хвостовика 3, устранения складок на стороне сжатия при гибке и снижения жесткости хвостовика 3, так как в дальнейшем гибку осуществляют в плоскости основания хвостовика 3. Длина выреза 5 и надреза 6 выбраны из условия сохранения прочности участка сопряжения хвостовика 3 и пера 4 лопатки, подвергающегося при работе дымососа или промышленного вентилятора максимальным знакопеременным нагрузкам.

При изготовлении круглых и дугообразных хвостовиков 3 вырез 5 выполняют в виде сектора с центральным углом α, соответствующим углу α1 дуги заданного радиуса r участка сопряжения хвостовика 3 и пера 4 лопатки, которая должна быть получена после гибки заготовки (фиг.4, 11).

Далее полученную заготовку нагревают до температуры 900-1200°С. Затем нагретую заготовку профилируют путем гибки в гибочном штампе до получения требуемого радиуса R1 кривизны участка сопряжения хвостовика 3 и пера 4 заготовки. При этом стенки выреза 5 сближаются или смыкаются вследствие соответствия центральных углов α сектора выреза хвостовика 3 центральному углу α1 дуги заданного радиуса r участка сопряжения хвостовика 3 и пера 4 лопатки, стенки надреза 6 соответственно расходятся. Если вырезов несколько, что может потребоваться по технологическим условиям, то суммарный центральный угол α секторов вырезов хвостовика (не показано) должен соответствовать центральному углу α1 дуги заданного радиуса r участка сопряжения хвостовика 3 и пера 4 лопатки. После гибки упомянутые вырез 5 и надрез 6 при необходимости заваривают.

По второму варианту способ изготовления лопаток осевых лопаточных машин реализуется следующим образом.

В качестве исходной заготовки используют профильный прокат с поперечным сечением в виде двутавра, имеющий в состоянии поставки плавные радиусы R перехода сопряженных между собой в центральной части двух полок 1 и стенки 2, соответствующих требуемому по условиям прочности заданному радиусу R1 перехода от хвостовика 3 к перу 4 лопатки. По этому варианту способа возможно также использование в качестве исходной заготовки стандартного профильного проката в виде двутавра. Как для описанного выше, так и для стандартного профильного проката участки сопряжения полок 1 со стенкой 2 имеют радиус сопряжения R, соответствующий требуемому по условиям прочности радиусу R1, что исключает профилирование участка сопряжении хвостовика 3 и пера 4 механической обработкой. Двутавр разрезают в поперечном направлении на части, длина L которых соответствует ширине b пера 4 лопатки. Из стенки каждой части проката вырезают перья 4 двух лопаток. Далее из полок 1 каждой части механической обработкой изготавливают хвостовики 3 двух лопаток требуемой формы: круглый (фиг.3), дугообразный (не показан) или со спрямленными сторонами в виде прямоугольника или параллелограмма (фиг.6, 7). Для изготовления хвостовика 3 достаточно вырезать его по контуру из полки 1, что увеличивает коэффициент использования металла. После вырезания хвостовиков 3 из двутавра полученную заготовку с двумя смежными хвостовиками 3, соединенными стенкой 2, то есть двумя смежными перьями 4, разрезают симметрично по длине, то есть вдоль по стенке 2, на две заготовки. Если длина полученной заготовки короче конструктивной длины лопатки, то к полученным при разрезании стенки 2 частям пера 4 лопатки приваривают выполненные из листового проката недостающие до заданной длины части.

После вырезания хвостовика 3 на нем со стороны сжатия (при последующем профилировании путем гибки) выполняют, по меньшей мере, один вырез 5, а со стороны растяжения (при последующем профилировании путем гибки) - по крайней мере, один надрез 6, которые не доводят до участка 7 сопряжения хвостовика 3 и пера 4, то есть до прикорневой части хвостовика 3, на расстояние а, не меньшее толщины d полки 1. Указанные вырез 5 и надрез 6 необходимы для сохранения устойчивости хвостовика 3, устранения складок на стороне сжатия при гибке и снижения жесткости хвостовика 3, так как в дальнейшем гибку осуществляют в плоскости основания хвостовика 3. Длина выреза 5 и надреза 6 выбраны из условия сохранения прочности участка сопряжения хвостовика 3 и пера 4 лопатки, подвергающегося при работе дымососа или промышленного вентилятора максимальным знакопеременным нагрузкам.

При изготовлении круглых и дугообразных хвостовиков 3 вырез 5 выполняют в виде сектора с центральным углом α, соответствующим углу α1 дуги заданного радиуса r участка сопряжения хвостовика 3 и пера 4 лопатки, которая должна быть получена после гибки заготовки (фиг.4, 11).

Далее полученную заготовку нагревают до температуры 900-1200°С. Затем нагретую заготовку профилируют путем гибки в гибочном штампе до получения требуемого радиуса R1 кривизны участка сопряжения хвостовика 3 и пера 4 заготовки. При этом стенки выреза 5 сближаются или смыкаются вследствие соответствия центральных углов α сектора выреза хвостовика 3 центральному углу α1 дуги заданного радиуса r участка сопряжения хвостовика 3 и пера 4 лопатки, стенки надреза 6 соответственно расходятся. Если вырезов несколько, что может потребоваться по технологическим условиям, то суммарный центральный угол α секторов вырезов хвостовика (не показано) должен соответствовать центральному углу α1 дуги заданного радиуса r участка сопряжения хвостовика 3 и пера 4 лопатки. После гибки упомянутые вырез 5 и надрез 6 при необходимости заваривают.

Пример 1 конкретного выполнения первого варианта способа изготовления лопаток осевых лопаточных машин.

Получали заготовку лопатки дымососа ДОД-3,5. Ширина заготовки - 480 мм, площадь пера - 288000 мм2, толщина пера d=17,5 мм, ширина хвостовика с=210 мм, радиус сопряжения хвостовика и пера R=24 мм, радиус дуги участка сопряжения хвостовика и пера r=630 мм. В качестве исходной заготовки был принят тавр по ГОСТ 8239-55 с шириной полки c1=210 мм, толщиной стенки е=17,5 мм. Из полки на установке «ДОН» вырезали круглый хвостовик, диаметр которого равен ширине полки. На хвостовике выполняли со стороны сжатия (при последующей гибке) вырез в виде сектора с центральным углом α=45°, а со стороны растяжения - надрез. Указанные вырез и надрез выполнялись не доходящими до участка сопряжения хвостовика и пера на величину, не меньшую толщины стенки, то есть 18 мм. Нагрев заготовки в печи производился до температуры 960°С, гибка осуществлялась в листогибочном штампе до получения дуги участка сопряжения хвостовика и пера требуемого радиуса г, равного 630 мм. При этом было замечено, что стенки сектора сомкнулись, а стенки надреза разошлись. Полученный вырез и надрез заваривали вручную. Профилирование участка сопряжения хвостовика и пера лопатки не выполняли, так как профиль исходной заготовки соответствовал заданному.

Пример 2 конкретного выполнения первого варианта способа изготовления лопаток осевых лопаточных машин.

Все операции выполнялись аналогично примеру 1, отличие состояло в том, что заготовку перед гибкой нагревали до температуры 1200°С.

Пример 3 конкретного выполнения первого варианта способа изготовления лопаток осевых лопаточных машин.

Все операции выполнялись аналогично примеру 1, отличие состояло в том, что хвостовик вырезали со спрямленными боковыми сторонами, вырез выполняли в виде сегмента с радиусом дуги r1, который определяли по формуле (1). Расчетное значение радиуса дуги r1 без учета погрешности, зависящей от упругости материала заготовки, следующее:

r1=(r-с/2)=630-210/2=525 мм.

При изготовлении исходной заготовки из стали 0952С с учетом погрешности, зависящей от упругости материала и равной ±4%, фактический радиус r1=546 мм.

Сторону, противоположную сегменту, выполняли радиусом дуги r2, рассчитанным по формуле (2)

r2=(r+с/2)±3-5%.

Расчетное значение радиуса дуги r2 без учета указанной выше погрешности составило 735 мм, а с учетом погрешности, равной ±4%, фактический радиус r2=774 мм.

Пример 4 конкретного выполнения первого варианта способа изготовления лопаток осевых лопаточных машин.

Все операции выполнялись аналогично примеру 3, отличие состояло в том, что заготовку перед гибкой нагревали до температуры 960°С.

Пример 5 конкретного выполнения второго варианта способа изготовления лопаток осевых лопаточных машин.

Получали заготовку лопатки дымососа ДОД-3,5. Ширина заготовки 480 мм, площадь пера 288000 мм2, толщина пера d=17,5 мм, ширина хвостовика с=210 мм, радиус сопряжения хвостовика и пера R=24 мм, радиус дуги участка сопряжения хвостовика и пера r=630 мм. В качестве исходной заготовки был принят был принят двутавр №70б по ГОСТ 8239-56 с шириной полки с1=210 мм, толщиной стенки е=17,5 мм. Из полок на установке «ДОН» вырезали круглые хвостовики, диаметры которых равны ширине полки. Полученную заготовку с двумя хвостовиками разрезали на две заготовки. На хвостовике выполняли со стороны сжатия (при последующей гибке) вырез в виде сектора с центральным углом α=45°, а со стороны растяжения - надрез. Указанные вырез и надрез выполнялись не доходящими до участка сопряжения хвостовика и пера на величину, не меньшую толщины стенки, то есть 18 мм. Нагрев заготовки в печи производился до температуры 1200°С, гибка осуществлялась в листогибочном штампе до получения дуги участка сопряжения хвостовика и пера требуемого радиуса r, равного 630 мм. При этом было замечено, что стенки сектора сомкнулись, а стенки надреза разошлись. Полученный вырез и надрез заваривали вручную. К заготовке приваривали вырезанную из листа часть, недостающую до заданной длины (600 мм) лопатки. Профилирование участка сопряжения хвостовика и пера лопатки не выполняли, так как профиль исходной заготовки соответствовал заданному.

Таким образом, предлагаемое изобретение позволяет изготавливать крупногабаритные съемные лопатки дымососов и промышленных вентиляторов на обычном оборудовании без профилирования участка сопряжения хвостовика и пера механической обработкой, повышая тем самым коэффициент использования металла до 30-50%, снижая трудоемкость изготовления лопатки и увеличивая срок ее службы.

1. Способ изготовления лопаток осевых лопаточных машин, преимущественно дымососов и промышленных вентиляторов, включающий профилирование исходной заготовки с получением радиуса кривизны, соответствующего профилю пера лопатки, с переходом по радиусу от хвостовика лопатки к перу и изготовление механической обработкой развитого хвостовика для съемного крепления лопатки к ротору, отличающийся тем, что в качестве исходной заготовки используют профильный прокат с поперечным сечением в виде тавра, имеющий в состоянии поставки плавный радиус перехода сопряженных между собой стенки и полки, соответствующий по условиям прочности требуемому радиусу перехода от хвостовика к перу лопатки, тавр разрезают на части, длина которых соответствует ширине пера лопатки, из стенки каждой части тавра вырезают перо лопатки, а из полки механической обработкой изготавливают хвостовик лопатки, при этом на хвостовике выполняют по меньшей мере один надрез, затем полученную заготовку нагревают и профилируют.

2. Способ по п.1, отличающийся тем, что вырезы и надрезы на хвостовике выполняют расположенными на расстоянии от участка сопряжения хвостовика и пера заготовки лопатки не менее толщины полки тавра.

3. Способ по п.1, отличающийся тем, что изготавливают круглый или дугообразный хвостовик лопатки, при этом вырез выполняют преимущественно в виде сектора с центральным углом, соответствующим углу дуги и участка сопряжения хвостовика и пера лопатки.

4. Способ по п.1, отличающийся тем, что изготавливают хвостовик со спрямленными сторонами, при этом вырез выполняют с одной стороны в виде сегмента с радиусом дуги, который определяют по формулеr1=(r-c/2)±3-5%,где r1 - радиус дуги сегмента;r - заданный радиус кривизны, соответствующий профилю пера лопатки;c - ширина полки тавра;3-5% - величина погрешности, зависящая от упругости материала заготовки, а сторону, противоположную сегменту, выполняют дугообразной с радиусом дуги, который определяют по формулеr2=(r+c/2)±3-5%,где r2 - радиус стороны, противоположной сегменту;r - заданный радиус кривизны, соответствующий профилю пера лопатки;c - ширина полки тавра;3-5% - величина погрешности, зависящая от упругости материала заготовки.

5. Способ по п.1, отличающийся тем, что заготовку нагревают до 900-1200°C.

6. Способ изготовления лопаток осевых лопаточных машин, преимущественно дымососов и промышленных вентиляторов, включающий профилирование исходной заготовки с получением радиуса кривизны, соответствующего профилю пера лопатки, с переходом по радиусу от хвостовика лопатки к перу и изготовление механической обработкой развитого хвостовика для съемного крепления лопатки к ротору, отличающийся тем, что в качестве исходной заготовки используют профильный прокат с поперечным сечением в виде двутара, имеющий в состоянии поставки плавные радиусы перехода сопряженных между собой стенки и двух полок, которые соответствуют по условиям прочности радиусу перехода от хвостовика к перу лопатки, двутавр разрезают на части, длина которых соответствует ширине пера лопатки, из стенки каждой части вырезают перья двух лопаток, а из полок механической обработкой изготавливают хвостовики двух лопаток, затем заготовку с двумя смежными хвостовиками, соединенными двумя смежными перьями, разрезают симметрично по длине, к частям пера полученной при разрезания заготовки, длина которого меньше заданной, приваривают выполненные из листового проката недостающие до заданной длины пера лопатки части, при этом на хвостовике выполняют по меньшей мере один вырез и по меньшей мере один надрез, затем полученную заготовку нагревают и профилируют.

7. Способ по п.6, отличающийся тем, что упомянутые вырезы и надрезы выполняют расположенными на расстоянии от участка сопряжения хвостовика и пера заготовки не менее толщины полки двутавра.

8. Способ по п.6, отличающийся тем, что изготавливают круглый или дугообразный хвостовик, при этом вырез выполняют преимущественно в виде сектора с центральным углом, соответствующим углу части участка сопряжения хвостовика и пера лопатки.

9. Способ по п.6, отличающийся тем, что изготавливают хвостовик со спрямленными сторонами, при этом вырез выполняют с одной стороны в виде сегмента с радиусом дуги, который определяют по формулеr1=(r-c/2)±3-5%,где r1 - радиус дуги сегмента;r - заданный радиус кривизны, соответствующий профилю пера лопатки;c - ширина полки двутавра;3-5% - величина погрешности, зависящая от упругости материала заготовки, а сторону, противоположную сегменту, выполняют дугообразной с радиусом дуги, который определяют по формулеr2=(r+c/2)±3-5%,где r2 - радиус стороны, противоположной сегменту;r - заданный радиус кривизны, соответствующий профилю пера лопатки;c - ширина полки двутавра;3-5% - величина погрешности, зависящая от упругости материала заготовки.

10. Способ по п.6, отличающийся тем, что заготовку нагревают до 90-1200°C.