Способ роторного упрочнения сложнопрофильных поверхностей

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к обработке импульсно-ударным поверхностным пластическим деформированием. Сообщают заготовке и деформирующему инструменту вращательные движения вокруг собственных осей и продольную подачу деформирующему инструменту. Обеспечивают дополнительное колебательное движение в поперечном направлении деформирующему инструменту. Деформирующий инструмент имеет индивидуальный привод и корпус в виде охватывающего заготовку кольца с деформирующими элементами, расположенными на беговой дорожке, выполненной на внутренней поверхности кольца. Кольцо установлено в кулисе, подвешенной на полом стакане подшипникового узла, последний расположен на одном конце кронштейна, а на другом конце кронштейна установлен упомянутый индивидуальный привод, передающий вращательное движение кольцу с деформирующими элементами. При этом посредством пружины сжатия, оказывающей давление на кулису, создают усилие для обеспечения поверхностного пластического деформирования. В результате расширяются технологические возможности, обеспечивается возможность управления глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности. 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к обработке импульсно-ударным поверхностным пластическим деформированием (ППД), и может быть использовано для чистовой и упрочняющей обработки цилиндрических, винтовых и сложнопрофильных поверхностей, например винтов винтовых насосов, винтовых поверхностей с округленно-синусоидальным профилем, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей.

Известен способ, реализуемый устройством, содержащим корпус с индивидуальным высокоскоростным приводом, охватывающим заготовку кольцо с деформирующими элементами, расположенными на беговой дорожке на внутренней поверхности, причем корпус-кольцо установлен в кривошипе, также имеющем индивидуальный привод, благодаря которому сообщают дополнительное планетарное вращение относительно оси, проходящей через центр заготовки, параллельной и смещенной относительно оси корпуса-кольца на величину эксцентриситета [1, 2].

Недостатками известного способа являются узкие технологические возможности, при которых чистовая обработка поверхностным пластическим деформированием винтовых и сложнопрофильных наружных поверхностей после соответствующей модернизации является весьма сложной, а в ряде случаев невозможной.

Задачей изобретения является расширение технологических возможностей ППД сложнопрофильных поверхностей путем использования охватывающего инструмента в виде кольца с деформирующими элементами - шариками, расположенными на внутренней поверхности, совершающего колебательные движения в поперечной плоскости и позволяющего улучшить качество обрабатываемой поверхности, повысить производительность и снизить себестоимость обработки.

Поставленная задача решается предлагаемым способом, предназначенным для упрочнения поверхностным пластическим деформированием сложнопрофильных поверхностей, включающим сообщение заготовке и деформирующему инструменту, представляющему собой многоэлементный обкатной инструмент, вращательных движений вокруг собственных осей и продольной подачи деформирующему инструменту, имеющему индивидуальный привод и корпус, выполненный в виде охватывающего заготовку кольца с деформирующими элементами, расположенными на беговой дорожке внутренней поверхности, при этом деформирующему инструменту обеспечивается дополнительное колебательное движение в поперечном направлении благодаря тому, что корпус-кольцо установлен в кулисе, причем кулиса шарнирно подвешена на полом стакане, принадлежащем подшипниковому узлу, который расположен на одном конце кронштейна, при этом на другом конце кронштейна установлен упомянутый индивидуальный привод с возможностью передачи вращательного движения корпусу-кольцу с деформирующими элементами, кроме того, с целью создания усилия для поверхностного пластического деформирования установлена пружина сжатия, оказывающая давление на кулису.

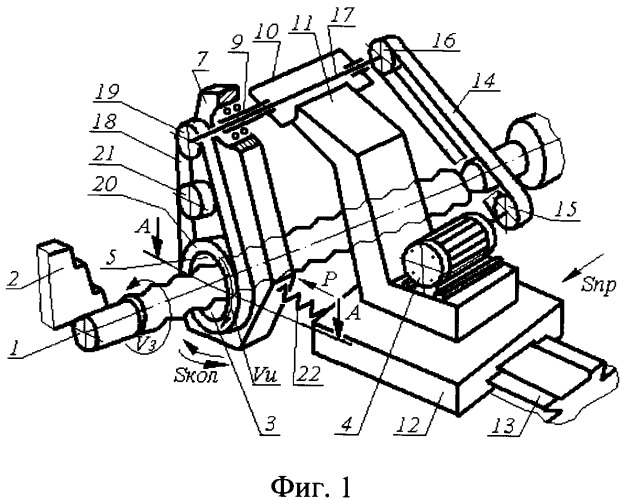

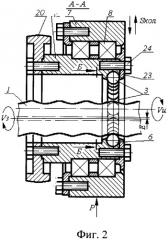

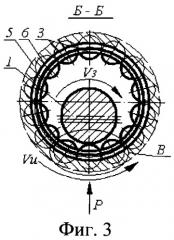

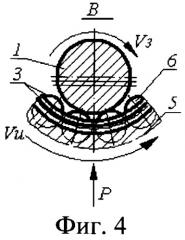

Особенности обработки предлагаемым способом поясняются чертежами. На фиг.1 показана схема упрочнения винтовой сложнопрофильной поверхности, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - сечение Б-Б на фиг.2; на фиг.4 - элемент В на фиг 3.

Предлагаемый способ предназначен для пластического деформирования винтовых и сложнопрофильных поверхностей (например, винтов винтовых насосов, винтовых поверхностей с округленно-синусоидальным профилем, цилиндрических валов, эксцентриковых шеек валов, поверхностей кулачковых и РК-профилей), при котором обрабатываемой заготовке и деформирующему инструменту сообщают вращательные движения VЗ и VИ соответственно, при этом деформирующему инструменту сообщают движение продольной подачи SПР.

Для поверхностного деформирования по предлагаемому способу заготовку, например винта винтового насоса 1 (см. фиг.1), предварительно обработанную, например точением, закрепляют в приспособлении 2, например в трехкулачковом самоцентрирующем патроне с поджатием центром задней бабки, и сообщают вращательное движение VЗ вокруг собственной оси, а деформирующему инструменту 3 - продольную подачу SПР и возможность совершать колебательные движения SКОЛ в поперечном направлении.

Деформирующий инструмент 3 содержит индивидуальный привод 4 в виде электродвигателя. Корпус 5 выполнен в виде охватывающего заготовку кольца с деформирующими элементами 6, расположенными на беговой дорожке внутренней поверхности. Корпус-кольцо 5 установлен в кулисе 7 в ее нижнем (согласно фиг.1) отверстии в подшипниках 8. Верхним отверстием кулиса 7 шарнирно смонтирована на полом стакане 9. Полый стакан 9 принадлежит подшипниковому узлу 10, который расположен на верхней части кронштейна 11.

Кронштейн 11 нижней частью закреплен на основании 12, которое установлено, например, на поперечном суппорте 13 токарного станка (не показан). Такая конструкция крепления деформирующего инструмента 3 позволяет кулисе 7 совершать колебательные движения SКОЛ, вызванные эксцентричным смещением и расположением некоторых участков обрабатываемой, например, винтовой поверхности. Амплитуда АК колебательного движения кулисы равна АК=2Е, где Е - эксцентриситет сложнофасонной поверхности (например, эксцентриситет винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500 равен Е=3,3 мм, см. фиг.2).

На фиг.4 показано взаимное положение заготовки и деформирующего инструмента, когда его контакт с заготовкой осуществляется по двум деформирующим элементам, в отличии от положения, показанного на фиг.3, когда контакт осуществляется по одному деформирующему элементу. Переход контакта заготовки с одного деформирующего элемента на два деформирующих элемента вызывает импульсно-ударную пластическую деформацию поверхностного слоя заготовки.

Передача вращательного движения корпусу-кольцу 5 с деформирующими элементами 6 от индивидуального привода 4 осуществляется с помощью ременной передачи 14 со шкивами 15 и 16 на промежуточный вал 17, расположенный в подшипниковом узле 10, и ременной передачи 18 со шкивами 19, 20 и натяжным шкивом 21.

С целью создания усилия для поверхностного пластического деформирования установлена пружина сжатия 22, оказывающая давление Р на кулису 7 и, соответственно, на деформирующий инструмент 3 в поперечном направлении. Подвижное крепление деформирующих элементов 6 в беговой дорожке корпуса кольца 5 осуществлено с помощью крышки 23, которая крепится к торцу корпуса-кольца болтами 24, однако крепление может быть осуществлено и другими известными способами.

Твердость поверхностного слоя, глубина наклепа и шероховатость поверхности, полученные предлагаемым способом, зависят от силы удара и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры в свою очередь зависят от окружной скорости корпуса-кольца с деформирующими элементами, натяга, размера деформирующих элементов, их числа в корпусе-кольце, частоты вращения, величины продольной подачи заготовки и числа проходов.

Режимы импульсно-ударного деформирования предлагаемым способом, осуществляемого с помощью деформирующего инструмента, оснащенного, например, шариками диаметром 5…10 мм, и стальных заготовок, следующие: окружная скорость кольца - VИ≈20…40 м/с, окружная скорость заготовки - VЗ≈0,5…1,5 м/с, число проходов - 2…3, натяг - 0,1…0,25 мм.

В результате импульсно-ударной пластической деформации микронеровностей и поверхностного слоя предлагаемым способом параметр шероховатости поверхности повышается до Ra=0,08…0,4 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость обработанной поверхности увеличивается на 25…75% при глубине наклепанного слоя 0,25…2,5 мм. Остаточные напряжения сжатия достигают на поверхности 350…750 МПа.

Предварительная обработка заготовки: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение поверхностей с шероховатостью Ra=3,2 мкм.

Способ импульсно-ударного деформирования позволяет создать на обрабатываемой сложнопрофильной, в том числе винтовой, поверхности регулярный микрорельеф, способный удерживать смазывающие материалы и продлевать ресурс работы деталей при эксплуатации.

Способ импульсно-ударного деформирования применяют при изготовлении заготовок из цветных металлов и сплавов, чугуна и стали твердостью до HRC 58…64.

При промышленных испытаниях установленную в патроне с электромеханическим приводом токарного станка мод. 16К20Ф3 обрабатывали заготовку винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⌀27-0,05 мм, эксцентриситет - 3,3 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 40Х, твердость НВ 270-280, масса - 5,8 кг. Обработка проводилась с использованием разработанного устройства.

Импульсно-ударное ППД вели на следующих режимах: окружная скорость кольца - VИ≈15 м/с; окружная скорость заготовки - VЗ≈0,5 м/с, число проходов - 3, натяг - 0,2 мм, продольная SПР подача 1,5…2,0 мм/об, усилие упрочнения - 170…175 Н; диаметр винта изменился после обработки на 0,02 мм (0,01 мм на сторону); глубина наклепанного слоя находилась в пределах 0,15…0,20 мм; повышение твердости на 25…30%; при обработке деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность детали - керосином. Значения технологических факторов (частота ударов, величина подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6…10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,32 мкм; деформирующий инструмент - шарики диаметром 4 мм из стали ШХ15, твердостью HRC 63…65, расположенные в кольце во внутренней беговой дорожке, внутренний радиус по вершинам деформирующих элементов Rк=20,57 мм.

Глубина упрочненного импульсно-ударной обработкой слоя в 3…4 раза выше, чем при традиционном обкатывании. Упрочненный слой при традиционном статическом обкатывании формируется в условиях длительного действия больших статических усилий.

Предлагаемым способом аналогичная глубина упрочненного слоя достигается в результате кратковременного импульсно-ударного воздействия на очаг деформации импульса энергии.

Требуемая шероховатость и точность винтовой поверхности была достигнута через Тм=6,6 мин (против Тм баз=16,5 мин по базовому варианту при традиционном обкатывании винтов на токарном станке 1К62 на АО "Ливгидромаш").

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени в 2,5 раза меньше, чем при обкатывании традиционным обкатником. При этом глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,15…0,20 мм и 8…9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния - 2,0…2,5 ГПа.

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл.1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Исследования напряженного состояния упрочненного поверхностного слоя импульсно-ударной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1…1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования.

Достигаемая в процессе обработки предлагаемым способом предельная величина шероховатости составляет Ra=0,08 мкм, возможно снижение исходной шероховатости в 6 раз.

Импульсно-ударное деформирование в процессе благоприятно сказывается на условиях работы устройства. Оно приводит к более равномерному распределению нагрузки на деформирующие элементы, облегчает формирование упрочняемой поверхности.

Импульсно-ударное деформирование способствует лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении импульсной нагрузки деформирующие элементы и деформирующая поверхность периодически «отдыхают», что способствует увеличению их стойкости. Обработка в условиях импульсно-ударного деформирования резко увеличивается эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта деформирующих элементов и заготовки.

Предлагаемый способ расширяет технологические возможности импульсно-ударной обработки поверхностным пластическим деформированием, позволяет управлять глубиной упрочненного слоя, степенью упрочнения и микрорельефом поверхности.

Источники информации

1. Патент РФ 2276005, МПК B 24 B 39/04. Способ обкатки неполных сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Гаврилин А.М., Афанасьев Б.И., Катунин А.А., Фомин Д.С. 2004129399/02; 05.10.2004; 10.05.2006. Бюл. №13 - прототип.

2. Патент РФ 2276006, МПК B 24 B 39/04. Устройство для импульсно-ударного деформирования сферических поверхностей. Степанов Ю.С., Киричек А.В., Самойлов Н.Н., Афанасьев Б.И., Катунин А.А., Катунин А.В., Фомин Д.С. 2004136428/02; 14.12.2004; 10.05.2006. Бюл. №13.

Способ упрочнения поверхностным пластическим деформированием сложнопрофильных поверхностей, включающий сообщение заготовке и деформирующему инструменту вращательных движений вокруг собственных осей и продольной подачи деформирующему инструменту, который выполнен в виде многоэлементного обкатного инструмента, имеющего индивидуальный привод и корпус в виде охватывающего заготовку кольца с деформирующими элементами, расположенными на беговой дорожке, выполненной на внутренней поверхности кольца, отличающийся тем, что обеспечивают дополнительное колебательное движение в поперечном направлении деформирующего инструмента посредством установки его кольца в кулисе, шарнирно подвешенной на полом стакане подшипникового узла, который располагают на одном конце кронштейна, на другом конце которого устанавливают упомянутый индивидуальный привод, передающий вращательное движение кольцу с деформирующими элементами, при этом создают усилие для поверхностного пластического деформирования посредством пружины сжатия, оказывающей давление на кулису.