Цветные бритвенные лезвия

Иллюстрации

Показать всеИзобретение относится к режущим устройствам и может быть использовано для бритья. Лезвие имеет заостренную режущую кромку и цветное покрытие и изготовлено из листового материала, в качестве которого использована нержавеющая сталь. Указанный материал предварительно подвергнут высокотемпературной обработке для аустенизации стали в среде формирующего газа с последующим охлаждением в среде формирующего газа, предваряющим окисление. Цветное покрытие сформировано в процессе окисления и закаливания материала и нанесено по меньшей мере на часть лезвия. Причем указанное цветное покрытие содержит оксид металла и/или оксинитрид металла. В результате обеспечивается увеличение долговечности лезвия. 3 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Данное изобретение относится к бритвенным лезвиям и способам их изготовления, в частности к цветным бритвенным лезвиям.

Обычно бритвенные лезвия изготавливают из подходящего металлического листового материала, такого как нержавеющая сталь, который разрезается в длину на желаемую ширину и подвергается термообработке для закалки металла. Операция закалки производится в высокотемпературной печи, где металл может подвергаться температурному воздействию свыше 1100°С в течение времени до 10 секунд с последующим охлаждением.

После закалки на лезвии формируется режущая кромка. Режущая кромка обычно имеет клиновидную форму с завершающим заостренным концом, имеющим радиус меньше, чем примерно 1000 ангстрем, например около 200-300 ангстрем.

На режущую кромку могут быть нанесены различные покрытия. Например, для улучшения прочности, сопротивления коррозии и бреющей способности для режущей кромки или завершающего заостренного конца часто применяются твердые покрытия, такие как алмаз, аморфный алмаз, углеродный алмазоподобный материал, нитриды, карбиды, оксиды керамик. Для улучшения сцепления между подложной, обычно нержавеющей сталью, и твердыми покрытиями могут применяться промежуточные слои из материалов, содержащих ниобий или хром. Для уменьшения трения может использоваться политетрафторэтиленовый внешний слой.

Важно, чтобы нанесение этих покрытий и выполнение любых других операций по обработке после закаливания осуществлялось при достаточно низкотемпературных условиях, чтобы закаленная и заточенная сталь не была отпущена. Если сталь отпущена, она теряет свою твердость и может не работать должным образом во время использования.

Примеры структур режущей кромки лезвия бритвы и процессов производства описаны в патентах США №5295305, 5232568, 4933058, 5032243, 5497550, 5940975, 5669144, ЕР 0591334 и PCT/US92/03330, которые включены в список принятых во внимание источников.

Настоящее изобретение представляет бритвенные лезвия, которые включают цветное покрытие, т.е. покрытие, имеющее цветовое отличие от цвета основного материала лезвия. Термин "цветной", как он используется здесь, включает все цвета, в том числе черный и белый. Цветное покрытие обеспечивает желаемый эстетический эффект, не оказывая отрицательного влияния на работу или физические свойства лезвия. Цвет бритвенных лезвий может сочетаться по цвету с цветом корпуса картриджа бритвы или ручки, или других элементов бритвенной системы. В некоторых вариантах предпочтительного выполнения покрытие нанесено по существу на всю поверхность лезвия, что улучшает эстетический эффект и упрощает производство. Покрытия долговечны, проявляют превосходное сцепление с материалом лезвия и могут изготавливаться единообразно и относительно недорого.

Одним из объектов изобретения является бритвенное лезвие для использования в системе мокрого бритья, включающее в себя лезвие, изготовленное из металлического листового материала и имеющее заостренную режущую кромку, и цветное покрытие, нанесенное по крайней мере на часть лезвия.

Отдельные варианты выполнения могут включать один или более из следующих признаков. Цветное покрытие нанесено по существу на все лезвие. Покрытие включает оксид металла и/или оксинитрид металла, например оксид титана и/или оксиды других переходных металлов, включая цирконий, алюминий, кремний, вольфрам, тантал, ниобий, железо и их комбинации. В качестве металлического листового материала используют нержавеющую сталь, например мартенситную нержавеющую сталь. Покрытие имеет цвет, выбранный из группы, состоящей из золотого, фиолетового, зеленого и синего цветов. Покрытие имеет толщину примерно от 300 до 10000 ангстрем, например примерно от 600 до 2400 ангстрем.

Способ может включать дополнительные операции. Например, способ может дополнительно включать нагрев материала лезвия до или во время операции нанесения покрытия и/или ионную бомбардировку материала лезвия до или во время операции нанесения покрытия.

Изобретение также описывает способы получения цветных покрытий, которые не оказывают отрицательного влияния на конечные свойства лезвия. Например, в одном из случаев изобретение описывает способ, который включает нанесение оксидного покрытия на материал лезвия, при котором покрывающий лезвие материал подвергается процессу закалки, благодаря чему закаленный материал покрытия лезвия внедряется в материал лезвия, при этом цветное покрытие бритвенного лезвия обеспечивается оксидным покрытием.

В некоторых предпочтительных вариантах осуществления способа покрытие наносится на относительно большой лист металла, из которого может быть изготовлено большое количество лезвий. Например, операция нанесения покрытия может быть осуществлена на листовом материале лезвия, имеющем ширину значительно больше, чем ширина бритвенного лезвия. В этом случае способ может дополнительно включать между операциями нанесения покрытия и термообработки продольную резку материала лезвия для формирования множества полосок. Некоторые варианты осуществления способа включают по существу непрерывный процесс нанесения покрытия и термообработки. Способ может также включать управление процессом закалки, так что состав оксидного покрытия изменяется под воздействием процесса закалки.

Некоторые варианты осуществления способа могут включать один или более следующих признаков. Операция управления включает управление условиями, при которых осуществляется процесс закалки. Например, операция управления может предусматривать камеру, внутри которой осуществляют процесс закалки, и введение одного или более газов в камеру во время процесса закалки. Газы выбирают из группы, состоящей из азота, водорода и кислорода, монооксида углерода, двуокиси углерода, окиси азота, двуокиси азота, паров воды и их комбинации.

Процесс закалки включает прохождение материала лезвия через первую температурную зону, в которой происходит процесс восстановления оксидного покрытия, и вторую температурную зону, в которой происходит процесс окисления покрытия. Процесс закалки осуществляют в туннельной печи, при этом первая температурная зона - это первая зона туннельной печи, а вторая температурная зона - это вторая, более короткая зона туннельной печи, в которой температура может регулироваться независимо от температуры в первой зоне туннельной печи. Парциальное давление кислорода во второй зоне туннельной печи может регулироваться независимо от окружающих условий в первой зоне туннельной печи. Регулируя парциальное давление кислорода во второй зоне туннельной печи, можно дополнительно задавать и управлять желаемым цветом оксидного слоя. Результатом процесса закалки может быть мартенситное преобразование материала лезвия.

В некоторых вариантах осуществления способа операция формования включает заточку материала лезвия для создания режущей кромки. Операция формования может также включать разделение разрезанного в длину материала лезвия на части, имеющие по существу такую же длину, как и бритвенное лезвие.

Для улучшения качества бритья режущей кромки способ дополнительно включает нанесение покрытия на режущую кромку. Покрытие выбирают из группы, состоящей из материалов, содержащих хром, материалов, содержащих ниобий, алмазные покрытия, алмазоподобные покрытия, нитриды, карбиды, оксиды и теломеры. Способ дополнительно включает выбор стехиометрического состава оксидного покрытия, так чтобы задать желаемый окончательный цвет.

Другим объектом изобретения является система для мокрого бритья, которая содержит бритву, включая лезвие, изготовленное из металлического листового материала и имеющее заточенную режущую кромку, причем лезвие имеет цветное покрытие, нанесенное по крайней мере на часть лезвия. Лезвие может включать любое из рассмотренных выше признаков.

Термин "цветной", как он использован здесь, относится к покрытию, имеющему цвет, который отличается от цвета материала подложки без покрытия, на который наносится покрытие.

Термин "окрашенное покрытие", как он использован здесь, относится к цветному покрытию, которое было подвергнуто термообработке для улучшения его окраски.

Более подробно варианты выполнения изобретения представлены в сопроводительных чертежах и в описании, приведенном ниже. Другие свойства и преимущества изобретения будут очевидны из описания и чертежей, а также из формулы изобретения.

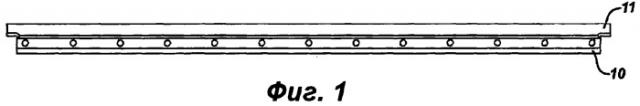

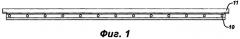

Фиг.1 - вид сверху, а фиг.1А - вид сбоку закрепленного в держателе бритвенного лезвия.

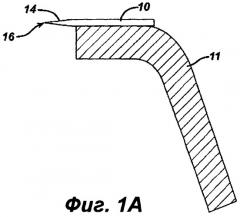

Фиг.2 - перспективное изображение бритвенной системы, включая бритвенное лезвие на фиг.1.

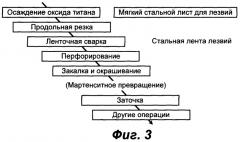

Фиг.3 - технологическая карта, показывающая операции процесса изготовления бритвенного лезвия согласно одному из вариантов изобретения.

Фиг.4 - температурный профиль печи для закалки.

Фиг.5 - схематический вид сбоку зоны окисления.

Фиг.5А - схематический вид поперечного сечения распылителя, взятый вдоль линии А-А на фиг.5.

Фиг.5В - вид сбоку распылителя, показанного на фиг.5А.

Фиг.5С - вид сбоку выходной заслонки, используемой в зоне окисления, показанной на фиг.5.

Как можно видеть на фиг.1 и фиг.1А, бритвенное лезвие 10 включает основу из нержавеющей стали, которая обычно имеет толщину примерно от 0,003 до 0,004 дюймов. Нержавеющая сталь закалена до ее мартенситной фазы. Лезвие 10 имеет режущую кромку 14 (иногда именуемую "конечной кромкой" лезвия), которая заточена до заостренного конца 16. Предпочтительно, чтобы заостренный конец имел радиус менее 1000 ангстрем, предпочтительно от 200 до 400 ангстрем, измеренный с помощью сканирующего электронного микроскопа. Обычно заостренный конец 16 имеет профиль с боковыми гранями под углом между 15 и 30 градусами, например около 19 градусов, измеренным на расстоянии 40 мкм от заостренного конца.

Лезвие 10 включает очень тонкое, например от 300 до 10000 ангстрем, цветное покрытие. Это покрытие не видно на фиг.1 и фиг.1А из-за масштаба этих фигур. Цветное покрытие предпочтительно образовано оксидом, который выбран и нанесен так, чтобы обеспечить желаемый цвет окончательно обработанного лезвия, а также выдержать процесс высокотемпературной закалки и другие операции по обработке лезвия без отрицательного изменения цвета или другого повреждения или ухудшения.

Подходящие для этого оксиды включают оксиды титана и других переходных металлов, таких как цирконий, алюминий, кремний, вольфрам, тантал, ниобий, железо и комбинацию этих оксидов.

Как можно видеть на фиг.2, лезвие 10 может быть использовано в бритвенной системе 110, которая включает ручку 112 и съемный картридж 114. Картридж 114 включает корпус 116, который несет три лезвия 10, ограждение 120 и головку 122. Каждое лезвие 10 припаяно к держателю 11, и лезвия 10 и их держатели 11 установлены подвижно, как описано, например, в патенте США №5918369, который включен в список источников. Картридж 114 также включает соединительный элемент 124, на двух кронштейнах 128 которого шарнирно установлен корпус 116.

Как рассматривалось выше, цвет лезвия может сочетаться с цветом корпуса или ручки, или части корпуса или ручки, для того чтобы создать привлекательный и характерный эстетический эффект. Например, цвет покрытия может быть таким же, и/или контрастным или дополнительным к цвету(ам) корпуса и/или ручки. Цвет покрытия может также сочетаться с цветом части картриджа, выполненной из эластомера, например ограждения.

Лезвие 10 может быть использовано в других типах бритв, например бритв, имеющих одно, два или три или более лезвий, или двухсторонние лезвия. Лезвие 10 может быть использовано в бритвах, которые не имеют съемных лезвий или шарнирных головок. Картридж может быть либо съемным, либо постоянно прикрепленным к ручке бритвы.

Пригодный процесс нанесения цветного покрытия и изготовления бритвенного лезвия схематично показан на фиг.3. Как показано на фиг.3, предпочтительно, чтобы оксидный слой наносился на листовой материал, из которого формируют лезвие, до разрезания в длину листового материала на желаемую ширину, которая обычно значительно шире, чем конечная ширина лезвия. Осуществление операции нанесения покрытия на этой стадии упрощает производство, потому что большая площадь поверхности может быть покрыта за один раз. Оксидное покрытие наносится на лист мягкой стали лезвия, например, путем конденсации из газовой фазы, плазмохимического осаждения из газовой фазы, или другим способом осаждения, в виде слоя равномерной толщины. Слой обычно составляет примерно от 400 до 10000 ангстрем, например примерно от 500 до 800 ангстрем. Подложка может нагреваться до и/или во время осаждения, например, до температуры примерно от 100 до 350°С. Нагрев подложки таким способом может увеличить сцепление и износостойкость оксидного покрытия. Оксидное покрытие может быть осаждено поверх тонкого слоя не окисленного металла, например хрома, титана или других не окисленных металлов, который способствует сцеплению. Этот способствующий сцеплению слой может быть нанесен на лист мягкой стали лезвия, например, путем конденсации из газовой фазы и может иметь толщину между 50 и 250 ангстрем. При желании покрытие может быть заранее нанесено поставщиком до других операций по обработке, показанных на фиг.3. Оксидное покрытие может быть осаждено рядом способов, включая испарение (метод конденсации из газовой фазы), распыление (конденсация из газовой фазы), использование дуговых источников (конденсация из газовой фазы), плазмохимическое осаждение из газовой фазы, и другие способы, такие как золь-гелевая технология и термическое выращивание пленок. Параметры, при которых осуществляют процесс, будут зависеть от используемого способа и инструментов и выбираются так, чтобы создать оксидный слой, имеющий желаемую толщину и другие свойства.

После того как покрытие нанесено, листовой материал разрезают в длину на полоски и полоски перфорируют для облегчения обращения во время последующей обработки. При желании могут быть выполнены другие предваряющие закалку операции, такие как рилевка.

Когда желаемая последовательность операций до закалки завершена, материал лезвия подвергают процессу закалки, результатом которого является мартенситное преобразование нержавеющей стали. Типичный температурный профиль процесса закалки, который осуществляют в туннельной печи, показан на фиг.4. Этот температурный профиль внутри печи приводит к быстрому изменению температуры материала по линейному закону до высокой температуры, например около 1160°С, поддерживая материал при этой температуре определенное время, в течение которого происходит аустенизация нержавеющей стали. После выхода из печи его быстро охлаждают (погружением в холодную воду), вызывая мартенситное преобразование нержавеющей стали.

Процесс, описанный ниже, может быть добавлен к существующему процессу закалки стали для лезвия. Преимущество заключается в том, что во многих случаях процесс окрашивания, описанный здесь, может быть включен в существующий процесс закалки с минимальными изменениями для существующего процесса. Один из существующих процессов закалки стали для лезвия использует высокотемпературную печь (выше 1100°С), содержащую проточную среду формирующего газа (смесь водорода и азота). Через эту высокотемпературную печь пропускают две параллельные непрерывные полоски лезвий из нержавеющей стали, каждую при скорости 36,6 м/мин (120 ф/мин). Эта высокотемпературная обработка используется для аустенизации полосок нержавеющей стали. Рядом с выходом высокотемпературной печи расположена охлаждаемая водой закрытая кожухом труба (также называемая муфельной трубой с водяным охлаждением). Эта часть используется для того, чтобы начать процесс охлаждения полосок для лезвий из нержавеющей стали. Сразу за зоной водяного охлаждения полоски для лезвий из нержавеющей стали пропускают через ряд охлаждающих блоков с водяным охлаждением. Блоки охлаждения инициируют мартенситное преобразование стали.

Во время процесса закалки оксидное покрытие "окрашивается", т.е. окраска оксидного покрытия улучшается и/или меняется. Окрашивание может привести к улучшению цвета, например к более яркому оттенку или блестящему виду, и/или может привести к изменению цвета покрытия на другой цвет, например из сине-серого к фиолетовому, золотому, или синему, или от тускло зеленого к ярко зелено-желтому, темно зеленому или сине-зеленому. Это окрашивание происходит вследствие изменения показателя преломления покрытия, которое, в свою очередь, происходит вследствие изменения состава, стехиометрического состава и/или кристаллической структуры оксидного покрытия. Изменение эффективного показателя преломления пленки приводит к изменению цвета окрашенной пленки.

Состав и кристаллическая структура покрытия после окрашивания и, соответственно, окончательный цвет покрытия будут зависеть от нескольких параметров. Например, состав или стехиометрия покрытия будут зависеть от газов, которые присутствуют в печи во время процедуры закалки. Введение в печь только азота, как правило, изменит первоначально серо-синюю окраску покрытия из окиси титана на ярко-синюю или сине-фиолетовую. Это изменение цвета происходит из-за снижения содержания кислорода в покрытии из окиси титана. Если в печь вводятся воздух и/или влага, снижение содержания кислорода в покрытии из окиси титана значительно меньше, и результирующий показатель преломления выше.

Другие параметры, которые оказывают влияние на окрашивание, - это начальная толщина и состав оксидного покрытия, температурный профиль печи закалки и скорость, при которой материал проходит через печь. Если толщина и/или состав покрытия изменяются по длине материала, может возникнуть необходимость отрегулировать параметры процесса закалки, для того чтобы получить совместимый конечный продукт. Так как трудно быстро отрегулировать температуру и окружающие условия в больших туннельных печах, которые обычно используются для закалки, может быть желательно использовать отдельную, более короткую печь (именуемую "зоной окисления"), которая быстрее регулируется. Таким образом, обычная, большая туннельная печь может быть использована для высокотемпературной стадии операции закалки и для незначительного восстановления оксидного покрытия (что может также улучшить однородность состава), а дополнительная, более короткая печь может быть использована для окисления/окрашивания, обеспечивая зону окисления, в которой состав газа может относительно быстро регулироваться, для того чтобы компенсировать изменения в материале. Температура полоски в этой зоне окисления, а следовательно, окрашивающая способность среды, может регулироваться вверх или вниз, путем регулировки заданного значения регулируемой величины последних зон высокотемпературной печи. Состав и/или скорость потока газа(ов), подаваемых в зону окисления, могут быть затем изменены, основываясь на внешнем виде материала, наблюдаемого в зоне окисления и в зоне охлаждения.

Для получения окрашенных покрытий с использованием в качестве тонкой пленки рассмотренных выше оксидов, в частности окиси титана (или окисленного титана любого стехиометрического состава), могут использоваться другие процессы. В этих процессах, каждое из окружающих условий (состав и температура) внутри высокотемпературной печи и/или зоны окисления регулируется, для того чтобы управлять цветом окрашенного покрытия.

При использовании зона окисления располагается между высокотемпературной печью и первым набором блоков охлаждения с водяным охлаждением и заменяет муфельную трубу с водяным охлаждением, используемую на стандартной линии закалки. Температурный профиль печи можно изменять так, чтобы полоски лезвий из нержавеющей стали с покрытием появлялись из печи закалки и поступали в зону окисления при температуре, близкой или ниже 1160°С. Добавление нагревательных элементов в зону окисления может также применяться для улучшения стабильности процесса, в частности во время запуска.

Зоной окисления может быть, например, труба из инконеля, присоединенная к трубопроводу, используемому в высокотемпературной печи линии закалки. Как видно на фиг.5, в одном из вариантов выполнения система газового распыления - распылитель 200 - установлен примерно в 2,9 см от входа в трубу 202 и имеет такие размеры, что увеличивает длину трубы на 5,1 см. В этом случае, распылитель имеет общее число впускных каналов (отверстий) для газа, равное 16 (не показаны), и спроектирован таким образом, что газ, впрыскиваемый через распылитель (стрелки на фиг.5А), будет равномерно попадать на полоски из нержавеющей стали. Газ подается в распылитель через пару впускных труб 201, 203. Газоразделительная перегородка 204 может быть установлена так, чтобы две полоски лезвия из нержавеющей стали были отделены друг от друга, благодаря чему состав газа с каждой стороны перегородки можно задавать независимо. Перегородка 204 может определять границы двух камер (полостей) 210, 212, как показано на фиг.5А. В этом случае, газоразделительная перегородка может, например, начинаться в 0,3 см от входа в зону окисления и увеличивать длину трубы на 10,2 см. При желании, газоразделительная перегородка может быть выполнена вдоль всей зоны окисления. Газовый распылитель спроектирован так, что возможно управление двойным потоком газа, позволяющее обрабатывать две полоски одновременно, используя одну и ту же печь. Расход газа может контролироваться с использованием расходомера газа. Выход каждой камеры зоны окисления может быть выполнен при помощи фланца и двух стальных деталей 218, которые определяют прорезь 219 и таким образом действуют как выходной шлюз 220 (фиг.5С). Ширина прорези может быть, например, от 0,1 до 0,2 см. Этот выходной шлюз предотвращает какой-либо обратный поток окружающего воздуха в зону окисления, а также способствует лучшему перемешиванию газов внутри зоны окисления. Как было рассмотрено выше, сразу после зоны окисления полоски лезвий из нержавеющей стали протягивают черед ряд блоков 206 охлаждения с водяным охлаждением. Блоки охлаждения инициируют мартенситное преобразование стали.

Окисляющий газ, например смесь кислорода и азота, введенный как сухой воздух и азот, может быть использован для управления процессом окраски, в этом случае он добавляется непосредственно в поток газов, выходящих из высокотемпературной печи.

Все вышеописанные процессы позволяют осуществить специальное изменение (окрашивание) декоративной оксидной пленки переходного металла во время процесса закалки мартенситной нержавеющей стали. Если вместо этого декоративная оксидная пленка переходного металла была бы окрашена до процесса закалки, она, в целом, ухудшилась бы во время стандартного процесса закалки. Если бы процесс окрашивания применялся после мартенситного преобразования, он, как правило, либо разрушил мартенситные свойства полоски из нержавеющей стали, либо потребовал всестороннего контроля температуры и специальной закалки материала. Процесс, описанный выше, как правило, обеспечивает получение хорошо сцепляемых защитных оксидов, при этом позволяет осуществлять превосходный контроль цвета, не оказывая отрицательного влияния на металлургические свойства закаленных полосок для лезвий из нержавеющей стали.

После процесса закалки материал лезвия затачивается для создания режущей кромки, показанной на фиг.1, и полоска материала лезвия разбивается на лезвия желаемой длины. Затем лезвия могут быть приварены, например, используя лазерную сварку, к держателю 11 (фиг.2), если такой держатель будут использовать.

Помимо цветного покрытия бритвенное лезвие может включать другие признаки, такие как покрытия, улучшающие работу, и слои, которые могут быть нанесены между операциями заточки и сварки.

Например, режущая кромка может быть покрыта одним или несколькими покрытиями, как рассматривалось выше в разделе уровень техники. Подходящие для покрытия режущей кромки материалы включают, но не ограничиваются, следующие.

Подходящие материалы для промежуточного слоя включают материалы, содержащие ниобий и хром. Конкретный промежуточный слой выполнен из ниобия и имеет толщину примерно от 100 до 500 ангстрем. В заявке PCT/US92/03330 описано использование промежуточного слоя из ниобия.

Подходящие материалы для твердого покрытия включают материалы, содержащие углерод (например, алмаз, аморфный алмаз или алмазоподобный материал), нитриды (например, нитрид бора, нитрид ниобия или нитрид титана), карбиды (например, карбид кремния), оксиды (например, оксид алюминия, оксид циркония) и другие керамические материалы. Кремний, содержащийся в твердых покрытиях, может быть легирован другими элементами, такими как вольфрам, титан или хром, путем включения этих добавок, например, в мишень во время нанесения путем распыления. Материалы для твердого покрытия могут также включать водород, например гидрогенизированные алмазоподобные материалы. Слои алмазоподобных материалов и способы их осаждения описаны в патенте США №5232568.

Подходящие слои внешнего покрытия включают материалы, содержащие хром, например хром или сплавы хрома, которые совместимы с политетрафторэтиленом, например CrPt. Конкретным внешним слоем является хром, имеющий толщину примерно 100-500 ангстрем.

Подходящие наружные слои включают политетрафторэтилен, иногда именуемый теломером. Конкретным политетрафторэтиленовым материалом является Krytox LW 1200, выпускаемый компанией DuPont. Этот материал является негорючим и устойчивым сухим смазочным материалом, который состоит из маленьких частиц, дающих устойчивые дисперсии. Он поставляется в виде 20% водной дисперсии твердых веществ по весу и может наноситься путем погружения, распыления или кистью и может впоследствии быть высушен воздухом, или путем нанесения расплава. Слой предпочтительно имеет толщину от 100 до 5000 ангстрем, например от 1500 до 4000 ангстрем. При условии, что сплошное покрытие достигнуто, уменьшенная толщина покрытия из теломера может обеспечить улучшенный результат бритья с первого раза. Патенты США №5263256 и 5985459, которые приведены здесь в списке источников, описывают способы, которые могут быть использованы для уменьшения толщины наносимого слоя теломера.

Например, заостренный конец лезвия может включать промежуточный слой из ниобия, слой твердого покрытия из алмазоподобного материала, сверху слой из хрома и наружный слой покрытия из политетрафторэтилена Krytox LW 1200.

Следующие приведенные примеры предназначены для иллюстрации и не являются ограничивающими сущность изобретения.

Примеры 1-4

Общий порядок процесса (нанесения) окрашенного покрытия

В следующих примерах, примеры 1-4, образцы листового материала из нержавеющей стали, имеющие покрытие толщиной 650 ангстрем из окиси титана, подвергались термообработке в высокотемпературной печи с температурными профилями закалки, показанными на фиг.4. Выход высокотемпературной печи оборудован зоной окисления (только примеры 1-3). Температурный профиль высокотемпературной печи, а также газовая среда высокотемпературной печи, регулировались. Газы также были введены в зону окисления на конечной стадии процесса окрашивания покрытия (только примеры 1-3). Температура в высокотемпературной печи была установлена равной 1160°С и в последней из четырех зон (выходная температура) была установлена равной 1060°С.

Пример 1

Азот в высокотемпературной печи

Сухой воздух в зоне окисления использовался для управления цветом

В данном эксперименте в высокотемпературной печи поддерживался температурный профиль, показанный на фиг.4. В качестве окружающей среды внутри высокотемпературной печи использовался протекающий азот (18,9 литров/мин). Листовой материал из нержавеющей стали с нанесенным покрытием протягивался через печь со скоростью 36,6 м/мин (120 ф/мин). В зону окисления с каждой стороны вводилась контролируемая смесь азота (1 литр/мин) и сухого воздуха (от 0 до 225 мл/мин). Количество воздуха, вводимого в зону окисления, определяло окончательный цвет окрашенного покрытия. Первоначальный цвет образцов был сине-серый. Без воздушного потока, вводимого в зону окисления, окончательный цвет был фиолетовым. По мере увеличения воздушного потока до 25 мл/мин цвет стал темно-синим. При скорости потока воздуха больше 200 мл/мин цвет был светло-синим. Использование зоны окисления позволило получить быстро реагирующий процесс окрашивания, позволяющий управлять цветом в режиме реального времени. В данном процессе полагают, что внутри высокотемпературной печи первоначальная пленка из окиси титана уплотняется и восстанавливается, что приводит к уменьшению эффективного коэффициента преломления пленки. По мере того как горячая пленка протягивалась через зону окисления, она вновь окислялась в среде с повышенным содержанием кислорода, за счет чего эффективный коэффициент преломления пленки увеличивался, и она таким образом окрашивалась.

Пример 2

Формирующий газ в высокотемпературной печи

Сухой воздух в зоне окисления использовался для управления цветом

Высокотемпературная печь содержала окружающую среду в виде потока формирующего газа (75% водорода, 25% азота). Скорости потока были установлены между значениями 4,7 л/мин и 18,9 л/мин. Управляемая смесь азота (1 л/мин) и сухого воздуха (от 0 до 225 мл/мин) вводилась с каждой стороны зоны окисления. Количество воздуха, вводимого в зону окисления, определяло окончательный цвет окрашенного покрытия. В этом процессе полагают, что первоначальная пленка из окиси титана уплотняется, восстанавливается и немного азотируется. Эти изменения, происходящие с пленкой, когда она находилась внутри высокотемпературной печи, уменьшают эффективный показатель преломления оксидной пленки. По мере того как горячая пленка протягивалась через зону окисления, она вновь окислялась в среде с повышенным содержанием кислорода, за счет чего эффективный коэффициент преломления пленки увеличивался и ее цвет изменялся. Чувствительность процесса и изменчивость цвета для заданной толщины пленки были уменьшены относительно чувствительности и изменчивости, наблюдаемых во время эксперимента, описанного в примере 1.

Пример 3

Формирующий газ и азот в высокотемпературной печи

Сухой воздух в зоне окисления использовался для управления цветом.

В данном эксперименте параметры процесса были такими же, как и в описанном выше примере 2, за исключением того, что азот добавлялся к потоку формирующего газа, для того чтобы уменьшить общее содержание водорода. Поток формирующего газа был уменьшен до значений от 25 до 75% от общего потока газа внутри высокотемпературной печи. Изменчивость цвета для заданной толщины пленки и диапазона скоростей потока воздуха в зону окисления была значительно уменьшена относительно процессов, использующих только формирующий газ или только азот в высокотемпературной печи.

Пример 4

Формирующий газ и/или азот в высокотемпературной печи

Сухой воздух в высокотемпературной печи использовался для управления цветом

Зона окисления не использовалась для управления цветом

В данном эксперименте высокотемпературная печь содержала окружающую среду в виде потока формирующего газа (75% водород, 25% азот), азота и сухого воздуха. Каждая из скоростей потоков формирующего газа и азота изменялась в диапазоне от 0 до 18,9 л/мин; причем общая скорость потока формирующего газа плюс азот была в диапазоне от 4,7 до 18,9 л/мин. Скорости потоков сухого воздуха изменялись в диапазоне от 0 до 225 мл/мин. Воздух или азот не добавлялись в зону окисления, которой, в данном эксперименте, являлась закрытая кожухом муфельная труба с водяным охлаждением. Количество воздуха, вводимого в передний торец высокотемпературной печи, определяло окончательный цвет окрашенного покрытия. В данном процессе режим окисления и, следовательно, эффективный показатель преломления пленки изменялись путем управления причиной, вызывающей уменьшение процессов окисления внутри высокотемпературной печи. Процесс предусматривает более широкий диапазон управления цветом по отношению к примерам 1-3.

Другие варианты выполнения находятся в рамках следующей формулы изобретения. Например, в то время как в общем случае предпочтительно, для простоты изготовления, чтобы оксидное покрытие наносилось до разрезания в длину и перфорирования, покрытие может быть нанесено в любой момент процесса производства до закалки. Более того, в некоторых процессах операции перфорирования и/или сварки на фиг.3 могут не выполняться. Другие операции процесса могут добавляться по желанию, например операция рилевки может выполняться до перфорирования.

1. Бритвенное лезвие для использования в системе мокрого бритья, изготовленное из листового материала, представляющего собой нержавеющую сталь, имеющее заостренную режущую кромку и цветное покрытие, причем использован материал лезвия, предварительно подвергнутый высокотемпературной обработке для аустенизации стали в среде формирующего газа с последующим охлаждением в среде формирующего газа, предваряющим окисление, а цветное покрытие нанесено по меньшей мере на часть лезвия, сформировано в процессе окисления и закаливания материала лезвия и содержит оксид металла и/или оксинитрид металла.

2. Лезвие по п.1, в котором упомянутый оксид металла состоит из оксида титана и/или оксида переходных металлов, включая цирконий, алюминий, кремний, вольфрам, тантал, ниобий, железо и их комбинации.

3. Лезвие по п.1, в котором упомянутое покрытие имеет цвет, выбранный из группы, состоящей из золотого, фиолетового, зеленого и синего.

4. Лезвие по п.1, в котором упомянутое покрытие имеет толщину примерно от 300 до 10000 ангстрем.

5. Способ изготовления бритвенного лезвия, включающий нанесение оксидного покрытия на материал лезвия, в качестве которого используют нержавеющую сталь, закалку материала лезвия с покрытием в камере при управлении условиями осуществления процесса закалки, во время которого вводят, по меньшей мере, один газ в камеру с обеспечением изменения состава оксидного покрытия под воздействием процесса закалки, и формирование бритвенного лезвия из закаленного материала лезвия с оксидным покрытием, причем обеспечивают окрашенное оксидное покрытие бритвенного лезвия.

6. Способ по п.5, в котором газы выбирают из группы, состоящей из азота, водорода, кислорода, одноокиси углерода, двуокиси углерода, оксида азота, диоксида азота, водяных паров и их комбинаций.

7. Способ по п.5, в котором дополнительно осуществляют нагрев материала лезвия до или во время нанесения оксидного покрытия.

8. Способ по п.5, в котором дополнительно производят ионную бомбардировку материала лезвия до или во время нанесения оксидного покрытия.

9. Способ по п.5, в котором между операциями нанесения оксидного покрытия и закалки дополнительно разрезают материал лезвия в длину для формирования множества полосок.

10. Способ по п.5, в котором при формировании бритвенного лезвия осуществляют разделение разрезанного в длину материала лезвия на части, имеющие по существу такую же длину, как и бритвенные лезвия.

11. Способ по п.5, в котором процесс закалки ведут до достижения мартенизации материала лезвия.

12. Способ по п.5, в котором процесс закалки включает прохождение материала лезвия через первую температурную зону, в которой осуществляют процесс восстановления оксидного покрытия, и вторую температурную зону, в которой осуществляют процесс окисления оксидного покрытия.

13. Способ по п.12, в котором процесс закалки осуществляют в туннельной печи, при этом в качестве первой температурной зоны используют первую зону туннельной печи, а в качестве второй температурной зоны используют вторую, более короткую зону туннельной печи, выполненную с возможностью регулирования температуры независимо от температуры в первой зоне туннельной печи.

14. Способ по п.13, в котором используют нагреваемую вторую зону тоннельной печи.

15. Способ по п.12, в котором осуществляют управление парциальным давлением кислорода во второй зоне туннельной печи независимо от окружающих условий в первой зоне туннельной печи.

16. Способ по п.12, в котором дополнительно управляют степенью восстановле