Способ алкилирования ароматических соединений

Иллюстрации

Показать всеИзобретение относится к способу получения кумола, характеризующемуся тем, что включает взаимодействие бензола с ацетоном и водородом в присутствии каталитической композиции, включающей один или более чем один цеолит в кислотной форме или преимущественно кислотной форме, медь и, возможно, один или более чем один элемент, выбираемый из элементов групп IIIA, VIB, VIIB. Также данное изобретение относится к способу производства фенола, использующему кумол, получаемый описанным выше способом, к каталитической композиции для получения кумола, а также к способам приготовления каталитической композиции для получения кумола. Применение указанных выше способов и каталитической композиции позволяет значительно упростить получение фенола из кумола, позволяя одновременно в течение одной стадии реакции проводить все химические превращения, необходимые для получения кумола из ацетона, бензола и водорода, с максимальным выходом кумола и минимальным количеством вторичных реакций различных реагентов, промежуточных соединений и продуктов. 10 н. и 59 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Настоящее изобретение относится к способу алкилирования ароматических соединений, который включает реакцию ароматического соединения с кетоном и водородом в присутствии каталитической композиции, включающей твердый кислотный материал и медь. В предпочтительном воплощении каталитическая композиция также содержит один или более элементов, выбираемых из элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов. В наиболее предпочтительном воплощении каталитическая композиция содержит один или более элементов, выбираемых из элементов групп IIIA и VIB.

В частности, изобретение относится к способу получения кумола из следующих реагентов: ацетона, бензола и водорода, реагирующих в течение одной операции в присутствии указанной каталитической композиции.

Еще более конкретно, изобретение относится к способу алкилирования ароматического углеводорода, предпочтительно бензола, ацетоном и водородом в присутствии каталитической композиции, содержащей твердый кислотный материал, медь и один или более элементов, выбираемых из Cr и Al, причем твердый кислотный материал включает или состоит из цеолита, предпочтительно цеолита бета.

В частности, новый способ получения кумола в соответствии с настоящим изобретением может быть применен в способе производства фенола, включающем следующие операции:

(а) взаимодействие ацетона, бензола и водорода в присутствии указанной каталитической композиции, в соответствии с вышеизложенным, включающей твердый кислотный материал и медь,

(б) окисление кумола до гидропероксида кумола,

(в) обработка гидропероксида кумола кислотами, что приводит к его перегруппировке в фенол и ацетон.

В предпочтительном воплощении каталитическая композиция, применяемая на операции (а), также содержит один или более элементов, выбираемых из элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов. В наиболее предпочтительном воплощении каталитическая композиция на операции (а) содержит один или более элементов, выбираемых из элементов групп IIIA и VIB.

Ацетон, получаемый при операции (в), можно подавать рециклом на операцию (а) для синтеза кумола.

В соответствии с вышеизложенным каталитическая композиция, применяемая на операции (а), предпочтительно включает цеолит бета и медь. В наиболее предпочтительном воплощении для проведения операции (а) применяют каталитическую композицию, содержащую цеолит бета, Cu и металл, выбираемый из Cr и Al.

Кумол или изопропилбензол - важный промежуточный продукт основной химической промышленности, в основном используемый в качестве предшественника для производства фенола, который, в свою очередь, применяют в качестве промежуточного продукта в синтезе капролактама, из которого изготавливают нейлон.

Промышленный синтез фенола включает операции алкилирования бензола до кумола, окисление кумола до кумилгидроксипероксида и последующую перегруппировку с образованием фенола и ацетона.

Что касается алкилирования бензола с получением кумола, в нефтехимической промышленности до сих пор широко применяют катализаторы, основанные на фосфорной кислоте и кизельгуре (infusorial earth), в реакторах с неподвижным слоем, или AlCl3 в суспензии, с применением пропилена в качестве алкилирующего агента.

Однако эти способы весьма негативно влияют на окружающую среду и подрывают экологическую безопасность; в самом деле, большинство проблем при применении этих катализаторов связано с коррозией, а также с побочным образованием токсических органических продуктов и с утилизацией отработанных катализаторов.

Однако в 1965 году впервые было описано получение кумола при помощи цеолита Х или цеолита Y, применяемых в качестве катализаторов (Миначев, Кр. М. и др., Нефтехимия 5 (1965) 676). Позднее Venuto et al. (J.Catal. 5, (1966) 81) описали применение цеолитов с фожазитовой структурой для алкилирования бензола легкими олефинами, такими как пропилен.

В патенте США 4292457 описано применение цеолитов типа ZSM-5 для алкилирования бензола пропиленом.

Прекрасные с точки зрения промышленного применения результаты были достигнуты в синтезе кумола при помощи цеолитов со структурой бета-типа, как описано в заявке ЕР 432814, и, в частности, при использовании катализаторов, включающих цеолит бета, в соответствии с тем, что написано в ЕР 687500 и ЕР 847802.

Как только кумол получен, его превращают в фенол посредством операции окисления до гидропероксида кумола с последующей операцией кислотной обработки, которая вызывает разрыв пероксидной связи с образованием фенола и ацетона.

Синтез фенола через кумол, на основе которого работает большинство промышленных предприятий по производству фенола во всем мире, приводит к сопутствующему получению 0,61 кг ацетона на 1 кг фенола.

Фенол в основном используют для получения бисфенола А (приблизительно 35%), феноло-альдегидных полимеров (приблизительно 35%), капролактама (приблизительно 15%), анилина, алкилфенолов, ксиленолов и других продуктов, в то время как ацетон в основном используют для производства метилметакрилата (приблизительно 45%), бисфенола А (приблизительно 20%), растворителей (приблизительно 17%) и метилизобутилкетона (приблизительно 8%).

Таким образом, существует несбалансированная ситуация, по меньшей мере, потенциальная, в спросе на фенол и ацетон, логически вытекающая из их совместного получения, которая не позволяет изменять их поставки в соответствии с изменениями роста спроса в различных секторах и на рынках сбыта этих двух продуктов.

Для выхода из описанной ситуации были предложены новые способы, основанные на повторном использовании ацетона, получаемого совместно с фенолом, в предшествующем синтезе кумола. В заявке ЕР 361755 описан способ, в котором либо весь пропилен, либо часть пропилена, применяемого в качестве алкилирующего агента для алкилирования бензола в синтезе кумола, получают из ацетона, который восстанавливают водородом до изопропанола, а полученный изопропанол затем дегидратируют до пропилена.

Повторное использование возможного избытка ацетона для повторного получения пропилена в соответствии со способом, описанным выше, чрезвычайно затруднительно, в частности, из-за большого количества операций, связанных с химическим восстановлением ацетона до изопропилового спирта и последующей дегидратацией указанного спирта до пропилена.

Альтернативный способ, применение которого снижает количество химических превращений, необходимых для повторного использования ацетона, состоит в прямом использовании изопропанола, получаемого при восстановлении ацетона водородом, в качестве алкилирующего агента для алкилирования бензола в синтезе кумола, как, например, описано в заявке ЕР 1069100.

Прямое алкилирование бензола пропанолом, получаемым при восстановлении ацетона, производимого совместно с фенолом, с промышленной точки зрения представляет собой усовершенствование по сравнению со способом, в котором необходимо повторное получение пропилена для алкилирования бензола; однако очевидно, что наилучшим решением, как с промышленной, так и с технологической точки зрения, было бы прямое применение ацетона в синтезе кумола для алкилирования бензола в присутствии водорода.

К настоящему времени обнаружена каталитическая система, способная промотировать синтез кумола непосредственно из ацетона, бензола и водорода.

Кумол, получаемый в соответствии с промышленным способом, заявляемым в настоящем документе, может быть использован для последующего получения фенола при помощи окисления гидропероксида кумола и последующей перегруппировки указанного гидропероксида в фенол и ацетон. Получаемый таким образом ацетон может, в свою очередь, быть использован для синтеза кумола прямым алкилированием бензола ацетоном и водородом, проводимым в соответствии с промышленным способом, заявляемым в настоящем документе.

Таким образом, цель настоящего изобретения относится к способу алкилирования ароматических соединений, который включает взаимодействие ароматического соединения с кетоном и водородом в присутствии каталитической композиции, включающей твердый кислотный материал и медь. В предпочтительном воплощении каталитическая композиция также дополнительно содержит один или более элементов, выбираемых из элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов. В особо предпочтительном воплощении каталитическая композиция содержит один или более элементов, выбираемых из элементов групп IIIA и VIB. Предпочтительным ароматическим соединением является бензол.

Предпочтительным кетоном является ацетон.

Более конкретно, цель настоящего изобретения относится к способу алкилирования бензола с получением кумола, который включает взаимодействие ацетона, бензола и водорода, которые реагируют в течение одной реакционной стадии в присутствии каталитической системы, включающей твердый кислотный материал и медь. В предпочтительном воплощении каталитическая композиция, применяемая для алкилирования бензола до кумола, дополнительно содержит один или более элементов, выбираемых из элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов. В особо предпочтительном воплощении каталитическая композиция содержит один или более элементов, выбираемых из элементов групп IIIA и VIB, предпочтительно Cr или Al.

Способ алкилирования в соответствии с настоящим изобретением позволяет значительно упростить получение фенола из кумола; в самом деле, необязательно сначала восстанавливать ацетон до изопропанола, как, например, описано в патенте США 5160497, затем дегидратировать изопропанол до пропилена, как, например, описано в патенте США 5017729, и затем алкилировать бензол пропиленом, как, например, описано в заявке ЕР 439632.

Химические превращения, описанные выше, обычно проводят при несколько различных условиях реакции для каждой из указанных реакций и также в присутствии различных катализаторов.

Каталитическая система, применяемая в способе в соответствии с настоящим изобретением, позволяет одновременно, в течение одной стадии реакции, проводить все химические превращения, необходимые для получения кумола из ацетона, бензола и водорода, с максимальным выходом кумола и минимальным количеством вторичных реакций различных реагентов, промежуточных соединений и продуктов.

Как могут ожидать специалисты в данной области техники, особенно значимыми вторичными и нежелательными реакциями, влияющими на общий выход, являются параллельное восстановление бензола водородом до циклогексена, циклогексана и гексана, параллельная конденсация ацетона с образованием 4-метил-3-пентен-2-она и последующие реакции этих побочных продуктов с различными реагентами и продуктами основных реакций, такие как, например, алкилирование бензола до фенилциклогексана благодаря циклогексену и восстановление 4-метил-3-пентен-2-она до 4-метил-2-пентанона и 4-метил-2-пентанола из-за водорода.

Оказалось, что каталитическая система, применяемая в способе в соответствии с настоящим изобретением, позволяет осуществить конверсию реагентов с образованием желаемого продукта, сводя образование нежелательных продуктов к минимуму.

Каталитическая система, применяемая в способе алкилирования ароматических соединений, в частности бензола, которая является целью настоящего изобретения, включает твердый кислотный материал и медь, причем медь предпочтительно находится в форме оксида.

В соответствии с предпочтительным воплощением, каталитическая композиция содержит один или более элементов, выбираемых из элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов. Эти элементы групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, также предпочтительно находятся в форме оксидов. В частности, медь и эти элементы могут находиться в каталитической композиции в форме смешанного оксида.

В соответствии с особо предпочтительным воплощением каталитическая композиция содержит один или более элементов, выбираемых из элементов групп IIIA и VIB. В соответствии с вышеизложенным эти элементы групп IIIA и VIB предпочтительно находятся в форме оксидов. В частности, медь и эти элементы могут находиться в каталитической композиции в форме смешанного оксида.

В наиболее предпочтительном воплощении настоящего изобретения применяют каталитические композиции, содержащие медь и элемент, выбираемый из хрома и алюминия. В частности, медь и эти элементы могут находиться в каталитической композиции в форме смешанного оксида.

В частности, медь и хром могут находиться в каталитической композиции в форме хромита меди. Хромит меди представлен эмпирической формулой CuO·CuCr2O4. Соединение CuO·CuCr2O4 известно как C.A.S. R.N. 12018-10-9 и описано в "Gmelins Handbuch der Anorganischen Chemie, 8th ed., Vol.Kupfer, part B, Installment 3, system number 60, page 60". В способе по настоящему изобретению может быть применен коммерчески доступный материал, называемый хромитом меди, содержащий Cu(II) и Cr(III), и имеющий различные соотношения CuO и CuCr2O4. Эти материалы, которые также могут дополнительно содержать небольшие количества промоторов, таких как Ва и Mn, хорошо известны специалистам в данной области техники и описаны, например, в J.D.Stoupe, "An X-Ray Diffraction Study of the copper Chromites and of the "Copper-Chromium Oxide" Catalyst", J.Am.Chem.Soc., vol.71, 1949, page 589; в A.Limura et al., "Catalysts by "Copper Chromite", I, The effect of hydrogen reduction on the composition, structure and catalytic activity for methanol decomposition", Bull. Chem. Soc. Jpn., 56, 2203-2207 (1983); в R.B.C. Pillai, "A study of the pre-activation of a copper chromite catalyst", Catalysis Letters, 26 (1994) 365-371.

Медь и алюминий могут находиться в каталитической композиции, применяемой в соответствии с настоящим изобретением, в форме соответствующих оксидов.

В соответствии с вышеизложенным каталитическая композиция, содержащая хромит меди, может содержать в качестве промоторов барий и/или марганец, предпочтительно в форме оксидов. Содержание бария или марганца составляет менее 15 мас.% по отношению к общей массе композиции и предпочтительно находится в интервале от 0,1 до 5 мас.%. Массовая процентная концентрация бария и марганца относится к содержанию самих элементов.

Твердый кислотный материал, находящийся в каталитической композиции, применяемой в процессе алкилирования ароматических соединений в соответствии с настоящим изобретением, в частности бензола, предпочтительно является по природе цеолитом и может содержать один или более цеолитовых материалов. Применяемыми цеолитами могут быть цеолит бета, цеолит Y, ZSM-12 и морденит. Эти цеолиты описаны в "Atlas of zeolite structure types", Ch.Baerolocher, W.M.Meier and D.H.Olson, 2001, 5th Edition, Elsevier. В предпочтительном воплощении применяют цеолит бета.

Цеолиты применяют в кислотной форме, т.е. в форме, в которой все отрицательные заряды, полученные от присутствующего в структуре алюминия, уравновешены ионами водорода или преимущественно кислоты.

Цеолит бета, применяемый в качестве компонента каталитической композиции в способе в соответствии с настоящим изобретением, соответствует цеолиту, описанному в патенте США 3308069, и является пористым кристаллическим материалом состава

[(х/n)М(1±0,1-х)TEA]AlO2·ySiO2·wH2O,

где n - это степень окисления М, х - менее 1, у находится в интервале от 5 до 100, w находится в пределах от 0 до 4, М - это металл, выбираемый из металлов групп IA, IIA, IIIA периодической таблицы или из переходных металлов, a TEA - это гидроксид тетраэтиламмония.

В предпочтительном воплощении настоящего изобретения цеолит бета находится в кислотной форме, т.е. в форме, в которой ион Н+ частично или полностью замещает первоначально присутствовавшие катионы металла.

Это замещение осуществляют в соответствии со способами, известными в данной области техники, посредством обмена с ионами аммония, промывки и последующей кальцинации.

Каталитические композиции, которые могут быть применены в способе алкилирования в соответствии с настоящим изобретением, включающие твердый кислотный материал и медь, могут включать подходящие связующие вещества, например оксиды элементов групп IIIA, IVA и IVB. Более предпочтительно, каталитическая система может содержать в качестве связующего носителя оксид Si или Al. Еще более предпочтительно, каталитическая система может содержать в качестве связующего носителя γ-оксид алюминия.

γ-Оксид алюминия - известный материал, коммерчески доступный в форме, предпочтительной для осуществления целей настоящего изобретения, в виде предшественников - бемита или р-бемита (p-bohemite), впоследствии превращаемых в γ-оксид алюминия в процессе приготовления каталитической системы во время проведения конечной операции кальцинации.

Связующее вещество предпочтительно применяют в относительном количестве, в расчете на массу всей каталитической системы, находящемся в диапазоне от 5:95 до 95:5.

В особо предпочтительном воплощении настоящего изобретения применяют каталитическую систему, содержащую хромит меди и цеолит бета-типа, находящийся в кислотной форме. Эта композиция может содержать неорганическое связующее вещество в соответствии с вышеизложенным.

Медь предпочтительно находится в каталитической композиции в соответствии с настоящим изобретением в массовом отношении металла к массе твердого кислотного материала, находящемся в интервале от 0,001 до 10, более предпочтительно в интервале от 0,01 до 2. Если каталитическая композиция содержит один или более элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, каждый элемент предпочтительно находится в массовом отношении металла к массе твердого кислотного материала, которое лежит в интервале от 0,001 до 10, более предпочтительно в интервале от 0,01 до 2.

Каталитическая композиция, применяемая в настоящем изобретении, как описано выше, содержит твердый кислотный компонент с алкилирующими функциями и металлический компонент, содержащий медь и, возможно, один или более элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, имеющих функцию гидрирования.

Каталитическая система, применяемая в настоящем изобретении, содержащая твердый кислотный компонент и металлический компонент, содержащий медь и, возможно, один или более элементы групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, может быть приготовлена, исходя из описанных выше компонентов при помощи различных процедур сочетания, причем каждый компонент сохраняет перечисленные выше специфические характеристики.

Таким образом, каталитическая система в соответствии с настоящим изобретением может состоять из одной или более индивидуальных зон, каждая из которых охватывает отдельную функцию, либо функцию гидрирования, связанную с металлическим компонентом, либо функцию алкилирования, связанную с кислотным компонентом, в частности цеолитовым компонентом, либо обе функции гидрирования и алкилирования, имеющие характеристики, описанные выше.

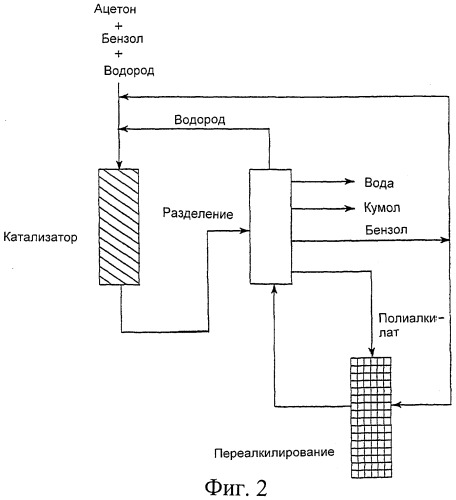

Примеры некоторых из имеющегося множества процедур приготовления каталитических систем указаны ниже и схематически представлены на Фиг.1.

На этом чертеже I обозначает металлический компонент каталитической композиции, содержащий медь и, возможно, один или более элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, причем указанный компонент имеет функцию гидрирования. Если металлический компонент содержит только медь, она предпочтительно находится в форме оксида. Если металлический компонент также содержит элемент, выбираемый из групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, он также предпочтительно находится в форме оксида. В этом случае компонент может быть приготовлен, например, путем механического смешивания оксидов. В частном случае, если медь и элемент или элементы, выбираемые из групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, находятся в форме смешанного оксида, компонент I может быть приготовлен, например, при помощи известных методик совместного осаждения или плавлением присутствующих оксидов металлов с образованием смешанного оксида. Металлический компонент I предпочтительно состоит из хромита меди.

На Фиг.1 А обозначает твердый кислотный компонент, предпочтительно цеолитовый, охватывающий функцию алкилирования. Цеолиты, которые могут быть использованы, - это предпочтительно цеолит бета, цеолит Y, ZSM-12 и морденит. В предпочтительном воплощении применяют цеолит бета. Твердый кислотный компонент, предпочтительно цеолитовый, может быть использован в виде смеси с подходящими связующими веществами, например оксидами элементов групп IIIA, IVA и IVB. Более предпочтительно твердый кислотный компонент А содержит в качестве связующего носителя оксид Si или Al. Еще более предпочтительно твердый кислотный компонент А содержит в качестве связующего носителя γ-оксид алюминия. Цеолитовая композиция со связующим веществом, может быть приготовлена в соответствии с любой из известных методик. В случае цеолита бета она может быть приготовлена, например, как описано в заявках ЕР 687500 и ЕР 847802.

Буквы AI на Фиг.1 обозначают композицию, охватывающую как функцию гидрирования, так и функцию алкилирования. Композиция, обозначенная AI, также может включать подходящие связующие агенты, например оксиды элементов групп IIIA, IVA и IVB. Более предпочтительно композиция, обозначенная AI, содержит в качестве связующего носителя оксид Si или Al. Еще более предпочтительно композиция Al содержит в качестве связующего носителя γ-оксид, алюминия. Композиция AI может быть приготовлена в соответствии с любой из известных методик, хорошо известных специалистам в данной области техники, таких как, например, а) импрегнирование, б) ионный обмен или в) экструзия, описанных ниже.

а) Можно, например, импрегнировать твердый кислотный материал, предпочтительно цеолитовой природы, водным раствором, содержащим соль меди и возможно соль элемента, выбираемого из групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, сушить и кальцинировать полученный продукт. Можно использовать отдельные растворы соли меди и соли элемента, выбираемого из групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов. Продукт, полученный таким способом, может быть применен в виде смеси с подходящими связующими агентами, например, оксидами элементов групп IIIA, IVA и IVB, как описано выше. В ином случае, можно имрегнировать смесь твердого кислотного материала и связующего агента водным раствором, содержащим соль меди, и возможно соль элемента, выбираемого из групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, сушить и кальцинировать полученный продукт.

б) Если применяют методику ионного обмена, твердый кислотный материал, предпочтительно цеолитовой природы, например, помещают в водный раствор, содержащий соль меди, и возможно соль элемента, выбираемого из групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, и смесь перемешивают в течение нескольких часов. Твердое вещество выделяют из суспензии фильтрованием, промывают деминерализованной водой и сушат. Получают твердый кислотный материал в обменной форме с ионами меди и возможно ионами металла, выбираемого из групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов. Материал, полученный таким образом, может быть применен в виде смеси с подходящим связующим агентом, как описано выше. В ином случае, применяют композицию твердого кислотного материала и подходящих связующих агентов, которую подвергают ионному обмену, как описано выше.

в) В ином случае можно применять экструзионный способ, при котором механическую смесь двух компонентов, т.е. твердого кислотного материала, предпочтительно цеолитовой природы, и металлического компонента смешивают в пасту с пептризирующим кислотным раствором, экструдируют, сушат и кальцинируют при помощи любого традиционного способа. Продукт, полученный таким образом, может быть применен в виде смеси с подходящим связующим агентом, как описано выше. В ином случае механическую смесь трех компонентов, т.е. твердого кислотного материала, предпочтительно цеолитовой природы, металлического компонента и подходящего связующего агента, описанных выше, подвергают экструзии. В соответствии с вышеизложенным каталитическая система может состоять, например (Фиг.1а) из единственной зоны композиции AI, содержащей как металлический, так и кислотный компоненты и имеющей как функцию гидрирования, так и функцию алкилирования.

В соответствии с другим воплощением каталитическая система может состоять, например (Фиг.1b), из двух или более отдельных зон композиции AI, каждая из которых содержит как кислотный, так и металлический компонент, имеющие как функцию гидрирования, так и функцию алкилирования, причем композиция внутри одной зоны различна как по химической природе, так и по относительным соотношениям функций гидрирования и алкилирования. Каждую отдельную зону композиции AI готовят при помощи одного из известных способов, описанных выше, а затем зоны компонуют внутри реактора при помощи послойного нанесения.

При другой методике приготовления (Фиг.1с) каталитическая система состоит из двух или более индивидуальных зон, в одной из которых находится металлический компонент I, охватывающий только функцию каталитического гидрирования, в то время как в остальных зонах находится одна или более композиций AI с различными сочетаниями двух компонентов, имеющих как функцию гидрирования, так и функцию алкилирования. Каждую отдельную зону композиции AI, охватывающую две функции, готовят при помощи одного из известных способов, описанных выше.

В другом воплощении (Фиг.1d) каталитическая система состоит, например, из двух или более индивидуальных зон, в одной из которых находится компонент I, охватывающий только каталитическую функцию гидрирования, в то время как в следующей зоне находится компонент А, имеющий каталитическую функцию алкилирования. Кислотный компонент А, предпочтительно цеолитовый, может быть применен в смеси с подходящими связующими веществами, описанными выше.

В следующем воплощении (Фиг.1е) каталитическая система состоит, например, из одной зоны, в которой расположены механически смешанные друг с другом два компонента каталитической композиции, I и А соответственно. В этом случае также твердый кислотный компонент А, предпочтительно цеолитовый, может быть применен в смеси с подходящими связующими веществами, описанными выше.

В еще одном воплощении (Фиг.1f) каталитическая система состоит, например, из двух или более индивидуальных зон, в одной из которых находится компонент I, охватывающий только каталитическую функцию гидрирования, в то время как в остальных зонах находятся одна или более различных пар механически смешанных компонентов I и А, каждый из которых охватывает только каталитическую функцию гидрирования или только каталитическую функцию алкилирования. В этом случае также твердый кислотный компонент, предпочтительно цеолитовый, может быть применен в смеси с подходящими связующими веществами, описанными выше.

Если каталитическая система имеет зону, содержащую только металлический компонент I, имеющий каталитическую функцию гидрирования, то она предпочтительно является зоной, которая первой вступает в контакт с потоком реагентов, в частности бензола, ацетона и водорода. Кроме того, очевидно, что на основании описанных методик каталитическая система, отличающаяся одновременным присутствием функции гидрирования, градиент активности которой снижается в одном направлении, и функции алкилирования, градиент активности которой снижается в противоположном направлении, при необходимости может быть легко приготовлена специалистами в данной области техники.

Градиент активности функции гидрирования предпочтительно снижается вдоль направления подачи загрузки и потока реагентов, в частности бензола, ацетона и водорода, в то время как градиент активности функции алкилирования снижается вдоль противоположных направления и потока.

В соответствии с предпочтительным воплощением способа алкилирования в соответствии с настоящим изобретением температура проведения реакции обычно находится в диапазоне от 50 до 350°С, предпочтительно от 100 до 250°С. Давление обычно равно атмосферному или немного превышает его и предпочтительно находится в диапазоне от 1 до 50 бар. Молярное соотношение между ароматическим углеводородом и кетоном, в частности между бензолом и ацетоном, находящимися в подаваемой смеси, не ниже 1 и предпочтительно превышает 2. Молярное соотношение между водородом и кетоном, в частности ацетоном, находящимися в подаваемой смеси, не ниже 1 и предпочтительно превышает 2. Каталитическую композицию предпочтительно предварительно активируют в токе водорода.

Реакцию удобно проводить в реакторах с неподвижным слоем катализатора, содержащих один или более каталитических слоев. В этом случае все реагенты могут поступать в реактор в желаемых соотношениях на уровне первого каталитического слоя или загружаемая смесь реагентов или некоторые из реагентов могут частично поступать на уровнях различных каталитических слоев.

Однако некоторые из композиций, приготовленных в соответствии со способами, описанными выше, могут быть с успехом применены и в реакторах, отличных от реакторов с неподвижным слоем катализатора.

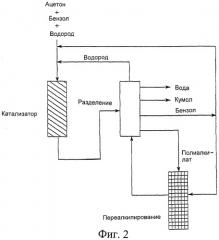

В соответствии со способом, заявляемым в настоящем документе, и в соответствии с одним из воплощений изобретения со ссылкой на Фиг.2 бензол, ацетон и водород реагируют в течение одной операции в присутствии описанной каталитической системы и при условиях, указанных для получения продукта реакции, который в основном содержит изопропилбензол, непрореагировавший бензол, непрореагировавший водород, воду и полиизопропилбензолы.

Продукт реакции разделяют на фракции в разделительной секции S при помощи традиционных способов разделения, таких как дегазация, перегонка или расслоение жидкостей, получая первую фракцию, в основном содержащую водород, вторую фракцию, в основном содержащую воду, третью фракцию, в основном содержащую бензол, четвертую фракцию, в основном содержащую изопропилбензол, и пятую фракцию, в основном содержащую полиизопропилбензолы.

Первую фракцию (содержащую водород) вновь используют в реакции с ацетоном и бензолом, вторую фракцию (содержащую воду) удаляют из системы, третью фракцию (содержащую бензол) частично вновь используют в реакции с ацетоном и водородом, а частично используют в последующей реакции, называемой операцией переалкилирования, в которой бензол реагирует с пятой фракцией (содержащей полиизопропилбензолы) с образованием целевого продукта - изопропилбензола.

Переалкилирование - это реакция, хорошо известная в настоящее время в данной области техники, которую проводят в присутствии твердого кислотного катализатора, предпочтительно в присутствии твердого кислотного катализатора на основе цеолитов, более предпочтительно в присутствии твердого кислотного катализатора на основе цеолита бета-типа, что описано, например, в заявках ЕР 687500 и ЕР 847802.

Температурные условия реакции переалкилирования выбирают в диапазоне от 100 до 350°С, давление выбирают в диапазоне от 10 до 50 атм и объемную скорость в диапазоне от 0,1 до 200 час-1, что также описано в заявках ЕР 687500 и ЕР 847802.

Продукт реакции переалкилирования разделяют на фракции в той же самой разделительной секции при помощи традиционных способов разделения.

Третья фракция, поступающая из разделительной секции, содержит, таким образом, непрореагировавший бензол, поступающий как из операции алкилирования, так и из операции переалкилирования. Четвертая фракция, поступающая из разделительной секции, содержит кумол, поступающий как из операции алкилирования, так и из операции переалкилирования, а пятая фракция, поступающая из операции разделения, содержит полиизопропилбензолы, поступающие как из операции алкилирования, так и из операции переалкилирования.

Кумол, полученный в соответствии со способом по настоящему изобретению, может быть использован для получения фенола посредством окисления гидропероксида кумола и последующей перегруппировки гидропероксида в фенол и ацетон.

Таким образом, другая цель настоящего изобретения относится к способу производства фенола, включающему следующие операции:

(а) взаимодействие ацетона, бензола и водорода в присутствии каталитической системы, включающей твердый кислотный материал и медь,

(б) окисление кумола до гидропероксида кумола,

(в) перегруппировку гидропероксида кумола с образованием фенола и ацетона.

Ацетон, получаемый при операции (в), можно подавать рециклом в операцию (а) для синтеза кумола.

Каталитическая композиция, применяемая на операции (а), также предпочтительно содержит один или более элементов, выбираемых из элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, и находится в соответствии с тем, что указано выше для осуществления способа алкилирования в соответствии с настоящим изобретением. Применяемая каталитическая композиция предпочтительно содержит цеолит бета, хромит меди и, возможно, неорганическое связующее вещество.

Различные пути реакций окисления кумола до гидропероксида кумола, перегруппировки гидропероксида с образованием фенола и ацетона и способы очистки фенола хорошо известны из литературы и описаны, например, в патентах США 5160497 и 5017729.

Операция окисления кумола до гидропероксида кумола может быть, например, проведена при помощи молекулярного кислорода при температуре в диапазоне от 60 до 150°С и при давлении в диапазоне от 1 до 10 kg-f/cm2. Операции предпочтительно осуществлять в присутствии инициатора и щелочного соединения для регулирования рН.

Операцию превращения гидропероксида кумола в фенол и ацетон проводят в присутствии кислоты, например сильной кислоты, такой как серная кислота, или, например, в присутствии ионообменной смолы или алюмосиликата. По окончании операции реакционную смесь концентрируют для извлечения ацетона, который затем может быть направлен рециклом на операцию (а) алкилирования. Таким образом, очевидно, что способ получения фенола из водорода, кислорода и бензола, единственным сопутствующим продуктом которого является вода, может быть действительно осуществлен посредством подачи рециклом ацетона в операцию (а).

В соответствии с предпочтительным воплощением по окончании первой операции после отделения путем фракционирования целевого продукта, кумола, который затем поступает на последующую операцию окисления, оставшуюся фракцию полиизопропилбензолов используют в отдельной операции для реакции переалкилирования бензола для получения дополнительного количества кумола.

Реакцию переалкилирования проводят в присутствии цеолита бета или катализатора, изготовленного на основе цеолита бета, в частности приготовленного в соответствии с изложенным в заявках ЕР 687500 и ЕР 847802, в которых также указаны условия реакций.

Каталитическая композиция в соответствии с настоящим изобретением, содержащая цеолит в кислотной форме, предпочтительно цеолит бета, Cu и, возможно, один или более элементов, выбираемых из элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, обладает новизной и является дополнительным аспектом настоящего изобретения.

Эта каталитическая композиция предпочтительно содержит цеолит бета, Cu и элемент, выбираемый из Cr и Al. Металлы находятся в композиции предпочтительно в форме оксидов. В соответствии с частным воплощением настоящего изобретения медь и хром находятся в форме хромита меди.

Медь предпочтительно находится в каталитической композиции в соответствии с настоящим изобретением в массовом отношении металла к массе цеолита, находящемся в диапазоне от 0,001 до 10, более предпочтительно в диапазоне от 0,01 до 2. Если каталитическая композиция содержит один или более элементов групп IIIA, IVA, IIIB, IVB, VB, VIB, VIIB, группы VIII, ограниченной Fe, Ru и Os, и ряда лантаноидов, каждый элемент предпочтительно находится в массовом