Способ гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана до получения, по меньшей мере, одного из таких целевых продуктов, как акриловая кислота, метакриловая кислота, при котором на стадию реакции, которая за исключением входа для исходной смеси реакционного газа, в случае необходимости, других входов для вспомогательных газов, а также выхода для смеси продукт-газа, герметична для газа, подают пропан и/или изо-бутан, молекулярный кислород и исходную смесь реакционного газа, содержащую, по меньшей мере, один инертный газ-разбавитель, при входном давлении Р1, на указанной стадии реакции путем подачи исходной смеси реакционного газа при повышенной температуре через находящийся в твердом агрегатном состоянии катализатор, содержащийся в исходной смеси реакционного газа пропан и/или изо-бутан, прямым способом частично окисляют до, по меньшей мере, одного целевого продукта, и смесь реакционного газа в виде содержащей, по меньшей мере, один целевой продукт смеси продукт-газа выводят из стадии реакции при выходном давлении

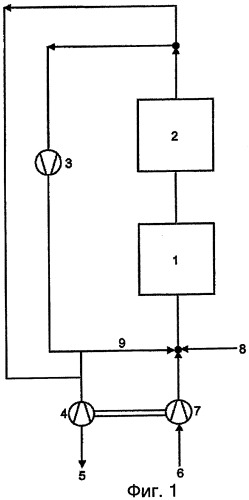

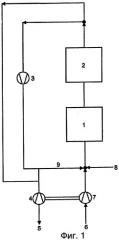

Р2 и при том же давлении Р2 подают на стадию переработки, которая, за исключением входа для смеси продукт-газа, в случае необходимости, других входов для вспомогательных газов, а также выхода для смеси остаточного продукт-газа, герметична для газа, на стадии переработки из смеси продукт-газа стадии реакции, содержащийся в ней, целевой продукт грубо отделяют в жидкую фазу, а оставшуюся при этом смесь остаточного продукт-газа, содержащую не только пропан и/или изо-бутан, а также, в случае необходимости, пропен и/или изо-бутен, выводят со стадии переработки при выходном давлении Р3, причем Р3 меньше Р1, содержащийся в смеси остаточного продукт-газа пропан и/или изо-бутан, возвращают на стадию реакции, где P1 выбирают таким образом, что Р3 больше или равно 1,5 бар, а смесь остаточного продукт-газа разделяют на две части одинакового состава, при этом одну часть выгружают, а другую часть отводят как циркуляционный газ и в качестве сжатого до входного давления Р1 компонента исходной смеси реакционного газа повторно подают на стадию реакции. Задача гетерогенного каталитического частичного прямого окисления состоит в том, чтобы при максимально низких температурах и одноразовом прохождении смеси реакционного газа через стадию реакции достичь максимально высокого превращения пропана и/или изо-бутана при одновременно максимально высокой селективности получения целевого продукта, при максимально низком потреблении энергии. 31 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Настоящее изобретение касается способа гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана, по меньшей мере, до одного из таких целевых продуктов, как акриловая кислота, метакриловая кислота, при котором на стадию реакции, которая, за исключением входа для исходной смеси реакционного газа, в случае необходимости, других входов для вспомогательных газов, а также выхода для смеси продукт-газа, герметична для газа, подают пропан и/или изо-бутан, молекулярный кислород и исходную смесь реакционного газа, содержащую, по меньшей мере, один инертный газ-разбавитель, с входным давлением Р1, на указанной стадии реакции путем подачи исходной смеси реакционного газа при повышенной температуре через находящийся в твердом агрегатном состоянии катализатор, содержащийся в исходной смеси реакционного газа пропан и/или изо-бутан, прямым способом частично окисляют и/или аммоокисляют, по меньшей мере, до одного целевого продукта, и смесь реакционного газа в виде содержащей, по меньшей мере, один целевой продукт смеси продукт-газа, выводят из стадии реакции при выходном давлении Р2 и при этом давлении Р2 подают на стадию переработки, которая, за исключением входа для смеси продукт-газа, в случае необходимости, других входов для вспомогательных газов, а также выхода для смеси остаточного продукт-газа, герметична для газа, на стадии переработки из смеси продукт-газа стадии реакции содержащийся в ней целевой продукт грубо отделяют в жидкую фазу, а оставшуюся при этом смесь остаточного продукт-газа, содержащую не только пропан и/или изо-бутан, а также, в случае необходимости, пропен и/или изо-бутен, выводят из стадии переработки при выходном давлении Р3, причем Р3<Р1, и содержащийся в смеси остаточного продукт-газа пропан и/или изо-бутан возвращают на стадию реакции.

Акриловая кислота и метакриловая кислота являются важными промежуточными продуктами, например, для получения полимеров.

Их получение путем гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана в одну стадию реакции известно (см., например, ЕР-А 529853, ЕР-А 603836, ЕР-А 608838, ЕР-А 895809, DE-A 19835247, DE-А 10051419, DE-A 10122027, ЕР-А 1254707, ЕР-А 1254709, ЕР-А 1192987, ЕР-А 1090684, DE-A 10254279 и цитированную в этих документах литературу).

В качестве окислителя обычно используют молекулярный кислород, который можно добавлять в исходную смесь реакционного газа, например, в чистой форме или в смеси с в основном инертными к частичному окислению газами (например, N2 в воздухе). Инертные газы-разбавители, такие как N2, Н2О, СО, CO2, Не и/или Ar и т.п., поглощают реакционное тепло и поддерживают реакционную смесь за пределами области взрыва. В основном под инертными газами-разбавителями в данной заявке понимают такие газы, которые при одноразовом прохождении смеси реакционного газа через стадию частичного окисления превращаются на менее чем 5 моль.%, предпочтительно на менее чем 3 моль.% и особенно предпочтительно на менее чем 2 моль.%. В качестве катализаторов, как правило, используют находящиеся в твердом агрегатном состоянии многокомпонентные оксиды. Стадия реакции может быть осуществлена на находящихся в твердом агрегатном состоянии многокомпонентных оксидах, а также в стационарном, псевдоожиженном или подвижном (кипящем) слое катализатора.

Рабочее давление на стадии реакции согласно уровню техники может быть как ниже нормального давления (=1 бар), так и выше 1 бара (см., например, DE-A 19835247, ЕР-А 895809 и DE-A 10261186). С целью преодоления сопротивлений потоков на стадии реакции, оно, как правило, составляет чуть больше нормального давления.

Недостатком гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана до получения, по меньшей мере, одного из таких целевых продуктов, как акриловая кислота, метакриловая кислота, является сравнительно выраженная реакционная инертность пропана и изо-бутана. Она является причиной того, что при одноразовом прохождении смеси реакционного газа через соответствующую стадию реакции даже при повышенных температурах, как правило, достигают лишь частичного превращения пропана и/или изо-бутана.

Поэтому задача гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана до получения, по меньшей мере, одного из таких целевых продуктов, как акриловая кислота, метакриловая кислота состоит в том, чтобы при максимально низких температурах и одноразовом прохождении смеси реакционного газа через стадию реакции достичь максимально высокого превращения пропана и/или изо-бутана при одновременно максимально высокой селективности получения целевого продукта, то есть достичь максимально высокого показателя объема-времени целевого продукта на выходе при максимально низком потреблении энергии.

Следующее требование для экономичного осуществления гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана до получения, по меньшей мере, одного из желаемых целевых продуктов состоит в том, чтобы обеспечить возвращение содержащегося в смеси продукт-газа непрореагировавшего пропана и/или изо-бутана на стадию реакции. Для этого в уровне техники предложены следующие решения.

Для получения акриловой кислоты путем гетерогенного каталитического частичного прямого окисления пропана из смеси продукт-газа DE-A 10119933 рекомендует переводить содержащуюся в этой смеси акриловую кислоту путем абсорбции в жидкий абсорбент, а полученную при этом жидкую смесь из абсорбента и акриловой кислоты известным способом ректификативно, экстрактивно и/или кристализационно перерабатывать до получения чистой акриловой кислоты или проводить грубое отделение акриловой кислоты из смеси продукт-газа в жидкую фазу путем фракционной конденсации, как, например, описано в DE-A 19924532, и полученный при этом водный конденсат акриловой кислоты очищать, например, фракционированной кристаллизацией.

Относительно смеси остаточного продукт-газа, оставшегося при таком грубом отделении акриловой кислоты в жидкую фазу, содержащего непрореагировавший пропан, DE-A 10119933 предлагает выделять пропан из смеси остаточного продукт-газа и возвращать его на частичное прямое окисление до акриловой кислоты. В качестве методов выделения используют при этом, например, метод фракционной ректификации под давлением или экстракции с помощью гидрофобного органического растворителя (который способен поглощать пропан) и последующую десорбцию и/или стриппинг воздухом с целью высвобождения пропана.

Точно также при частичном прямом окислении алканов, таких как пропан, ЕР-А 1193240 рекомендует выделять содержащийся в смеси остаточного продукт-газа непрореагировавший алкан (как и в данной публикации уровня техники предпочтительно вместе с образовавшимся в качестве побочного продукта алкеном) из этой смеси (например, абсорбцией или адсорбцией) и повторно использовать его в частичном окислении.

Недостатком при повторном использовании непрореагировавшего алкана и, в случае необходимости, образовавшегося в качестве побочного продукта алкена на стадии реакции согласно рекомендациям документов уровня техники является тот факт, что выделение алкана и, в случае необходимости, алкена из смеси остаточного продукт-газа, в которой непрореагировавший алкан обычно содержится в сильно разбавленном состоянии, является сравнительно дорогостоящим и связано с высокими потерями давления. Последнее свидетельствует о нежелательности использования высоких давлений на стадии реакции, так как при повторном использовании выделенного пропана его необходимо сжимать до таких давлений.

Кроме того, недостаток состоит в том, что компоненты, содержащиеся в смеси остаточного продукт-газа, положительно влияющие на гетерогенное каталитическое частичное прямое окисление, (например, водяной пар, который, как правило, способствует повышению активности и селективности каталитической активной массы, или остаточный кислород, который ненужно сжимать до высоких давлений) не возвращают на стадию реакции (а выпускают) и, в случае необходимости, постоянно подают новые.

Другой причиной предложения возвращать содержащийся в смеси остаточного продукт-газа непрореагировавший углеводород на стадию реакции отдельно, то есть после отделения, может, кроме прочего, быть соображение поддерживать минимальным возвращаемое количество газа (и вместе с ним количества исходной смеси реакционного газа), чтобы таким образом минимизировать производительность подачи и мощность компрессора (циркуляционный газ необходимо сжимать до получения входного давления смеси реакционного газа перед входом на стадию реакции, поскольку этот газ при прохождении стадии реакции, стадии переработки и отделения из смеси остаточного продукт-газа претерпевает потерю давления, которое необходимо для преодоления сопротивления подачи потока, и прежний уровень которого нужно снова достичь), а также необходимых объемов. При этом дальнейшая постановка цели заключается в минимизации потерь используемых веществ.

Таким образом, задача данного изобретения состоит в разработке способа гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана до, по меньшей мере, одного из таких целевых продуктов, как акриловая кислота, метакриловая кислота, который позволяет выгодным образом минимизировать мощность компрессора и потери используемых веществ и в то же время оптимизировать показатели объема-времени на выходе при максимально низком потреблении энергии.

Соответственно этому был разработан способ гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана до, по меньшей мере, одного из таких целевых продуктов, как акриловая кислота, метакриловая кислота, при котором на стадию реакции, которая, за исключением входа для исходной смеси реакционного газа, в случае необходимости, других входов для вспомогательных газов, а также выхода для смеси продукт-газа, герметична для газа, подают пропан и/или изо-бутан, молекулярный кислород и исходную смесь реакционного газа, содержащую, по меньшей мере, один инертный газ-разбавитель, при входном давлении Р1, на указанной стадии реакции путем подачи исходной смеси реакционного газа при повышенной температуре через находящийся в твердом агрегатном состоянии катализатор, содержащийся в исходной смеси реакционного газа пропан и/или изо-бутан, прямым способом частично окисляют до, по меньшей мере, одного целевого продукта, и смесь реакционного газа в виде содержащей, по меньшей мере, один целевой продукт смеси продукт-газа, выводят из стадии реакции при выходном давлении Р2 и при том же давлении Р2, подают на стадию переработки, которая за исключением входа для смеси продукт-газа, в случае необходимости, других входов для вспомогательных газов, а также выхода для смеси остаточного продукт-газа, герметична для газа, на стадии переработки из смеси продукт-газа стадии реакции содержащийся в ней целевой продукт грубо отделяют в жидкую фазу, а оставшуюся при этом смесь остаточного продукт-газа, содержащую не только пропан и/или изо-бутан, а также, в случае необходимости, пропен и/или изо-бутен, выводят из стадии переработки при выходном давлении Р3, причем Р3<Р1, содержащийся в смеси остаточного продукт-газа пропан и/или изо-бутан возвращают на стадию реакции, который отличается тем, что Р1 выбирают таким образом, что Р3≥1,5 бар, а смесь остаточного продукт-газа разделяют на две части одинакового состава, при этом одну часть выгружают, а другую часть отводят как циркуляционный газ и в качестве сжатого до исходного давления Р1 компонента исходной смеси реакционного газа повторно подают на стадию реакции. При этом способ согласно изобретению отличается от описанного в ЕР-А 495504 способа тем, что он на и/или после стадии переработки перед выгрузкой не включает стадию каталитического окисления окиси углерода. Кроме того, способ согласно изобретению не требует промывания смеси остаточного продукт-газа от диоксида углерода.

Если на стадии реакции в качестве побочного продукта образуется пропен и/или изо-бутен, то эти соединения на стадии переработки обычно сопровождают пропан и/или изо-бутан и в составе циркуляционного газа совместно возвращаются на стадию реакции.

Все значения давлений в этой заявке, если не указано ничего другого, являются абсолютными.

Обычно смесь остаточного продукт-газа содержит, по меньшей мере, 2 об.%, или, по меньшей мере, 5 об.%, в большинстве случаев, по меньшей мере, 10 об.% компонентов, отличных от пропана и/или изо-бутана, а также пропена и/или изо-бутена, кроме того, в случае необходимости, от кислорода, например, СО, CO2, Н2O и/или N2 и т.д. (как правило, речь при этом идет о компонентах, содержащихся в смеси продукт-газа, более легкокипящих (при нормальном давлении), чем целевой продукт).

В то время как в способе согласно изобретению подлежащее частичному окислению органическое исходное соединение (то есть пропан и/или изо-бутан) на практике часто хранят в жидком состоянии, которое, однако, при нормальном давлении и комнатной температуре переходит в газообразное состояние, достаточно, как правило, простого испарения, чтобы привести органическое исходное соединение к исходному давлению стадии реакции. Используемый, в случае необходимости, в качестве инертного газа-разбавителя водяной пар, имеется из различных источников при достаточном давлении, превышающем атмосферное.

Хотя сказанное выше, как правило, не касается источника кислорода (например, воздуха или обедненного азотом воздуха), в случае необходимости, прочих инертных газов-разбавителей и, прежде всего, содержащего пропан циркуляционного газа (обычно он имеет исходное давление Р1 стадии реакции, за вычетом потери давления при прохождении стадии реакции и стадии переработки, а также разделения на две части; его возвращение на стадию реакции при осуществлении способа согласно изобретению происходит обычно через свободные вводные патрубки без дополнительных высоких потерь давления).

Поэтому на практике следует, по меньшей мере, одну часть (хотя бы циркуляционный газ) компонентов исходной смеси реакционного газа сжимать с помощью компрессора с низкого выходного давления до более высокого конечного давления (исходного давления Р1 на стадии реакции).

При этом сжатие этих компонентов (например, источника кислорода - воздуха, и циркуляционного газа) осуществляют в отдельных компрессорах или в одном компрессоре.

Для осуществления такого сжатия указанных выше газов могут быть использованы компрессоры различного вида, например, компрессор вытеснения (такой как поршневой компрессор, винтовой компрессор и роторно-поршневой компрессор), лопаточный компрессор (например, турбокомпрессор, центробежный компрессор, осевой компрессор и радиальный компрессор), а также струйный компрессор. Согласно изобретению предпочтительно используют радиальные компрессоры, описанные, например, в DE-A 10259023.

Кроме того, согласно изобретению действуют предпочтительно следующим образом: поступающие из отдельных трубопроводов количества исходных смесей реакционного газа разного происхождения, которые в основном приведены к исходному давлению стадии реакции, перемешивают с помощью неподвижной мешалки (устройства с насадками, обладающие повышенной смешивающей способностью по сравнению с порожними трубами), и после этого подают на стадию реакции, в случае необходимости, нагрев до исходной температуры.

Порядок загрузки отдельных газов в подведенный к неподвижной мешалке трубопровод часто устанавливают таким образом, чтобы избежать получения взрывчатой смеси (в случае частичного окисления согласно изобретению этот порядок загрузки может, например, выглядеть так: сначала циркуляционный газ и/или пар, затем воздух и после этого органическое исходное соединение). Естественно содержание водяного пара в исходной смеси реакционного газа можно устанавливать добавлением в нагретую в основном до реакционной температуры путем непрямого теплообмена с потоком продукт-газа предварительную исходную смесь реакционного газа мелкораспыленные капли воды, которые при поглощении тепла испаряются, при этом образуется исходная смесь реакционного газа. Альтернативно изначально подогретую предварительную исходную смесь реакционного газа пропускают через газонасытитель (газовую смесь и воду в параллельном или встречном потоке пропускают над большой поверхностью).

Таким образом, выбранное согласно изобретению выходное давление Р3 в основном влияет на мощность компрессора направленную на сжатие циркуляционного газа и источника кислорода.

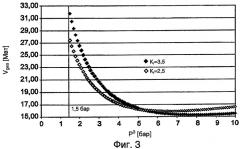

На практике давление Р3, при котором смесь остаточного продукт-газа выходит со стадии переработки при осуществлении способа согласно изобретению, как правило, не превышает 30 или 25 бар, часто не превышает 20 бар. Согласно изобретению оптимальное выходное давление Р3 составляет ≥1,5 бар и ≤10 бар, предпочтительно ≥2 бар и ≤8 бар, чаще ≥3 бар и ≤6 бар или ≤5 бар (например, 4 бара).

То есть отличительным признаком способа согласно изобретению является возможность работать при повышенном давлении как на стадии реакции, так и на стадии переработки.

Такой принцип работы является выгодным по указанным ниже причинам:

- неожиданно установили, что гетерогенное каталитическое частичное прямое окисление пропана и/или изо-бутана при повышенном давлении при в остальном одинаковых условия реакции, в расчете на одну стадию, приводит к увеличению объемов превращений, не уменьшая при этом селективности получения целевого продукта;

- проведение стадии переработки при повышенном давлении позволяет подавать увеличенные количества циркуляционного газа в сравнительно небольших необходимых для этого объемах и при сравнительно незначительных потерях давления, поскольку как объем подачи заданного количества газа, так и связанная с его подачей потеря давления при увеличении давления, как правило, уменьшаются; последнее понижает мощность компрессора, необходимую для сжатия циркуляционного газа до входного давления Р1 стадии реакции; одновременно увеличение количества циркуляционного газа по сравнению с количеством на выгрузке уменьшает потери содержащегося в выгрузке непрореагировавшего пропана и/или изо-бутана;

- повторное использование пропана без предварительного выделения его из смеси остаточного продукт-газа предотвращает связанную с таким выделением необходимо наступающую потерю давления и обеспечивает одновременное и энергетически выгодное повторное использование других компонентов, которые, в случае необходимости, входят в состав смеси остаточного продукт-газа, таких, например, как водяной пар и O2.

Таким образом, согласно изобретению посредством повышения давления сравнительно несложными способами удается осуществить все выгодные этапы способа в соответствии с уровнем техники без необходимости проведения требующего больших затрат выделения непрореагировавшего алкана и, в случае необходимости, алкена из смеси остаточного продукт-газа (что дополнительно уменьшает возможность возникновения нежелательных факторов, таких как, например, полная невозможность повторного использования, или требующее больших энергетических затрат повторное использование водяного пара), и одновременно повышение давления обуславливает увеличение объемов превращения эдукта реакции при одноразовом прохождении через стадию реакции без существенного снижения селективности получения целевого продукта.

Понятие “стадия реакции” или “стадия переработки” в данном контексте означает, в частности, одно или несколько последовательно подключенных аппаратных устройств, которые, за исключением входа и выхода, а также, в случае необходимости, других входов для вспомогательных газов, герметичны для газа, что ограничивает потерю давления смеси газа при прохождении через такое аппаратное устройство или через последовательное подключение аппаратных устройств, той потерей, которая необходима смеси газа при преодолении сопротивлений потока.

Под таким аппаративным устройством (или последовательным подключением таких устройств) подразумевают, например, кожухотрубный реактор, реактор с псевдоожиженным слоем, реактор с кипящим слоем, последовательное подключение таких реакторов, абсорбционную колонну, ректификационную колонну, конденсационную колонну или последовательное подключение таких колонн или отдельных стадий резкого охлаждения. Разумеется реактор, подобный вышеописанным реакторам, при осуществлении способа согласно изобретению может иметь возможность при проведении способа согласно изобретению подачи в реактор, например, активатора катализатора, как, например, описано в WO 02/081421. В способе согласно изобретению понятие «вспомогательный газ» включает при последовательном подключении реакторов между реакторами добавлять инертный газ и/или кислород (например, воздух) или на стадии переработки, например, с целью ингибирования полимеризации подавать содержащий молекулярный кислород газ (например, воздух) совместно со смесью продукт-газа через стадию переработки. При этом потери давления при осуществлении способа согласно изобретению на стадии реакции составляют от 0,1 до 3 бар, часто от 0,3 до 1 или 0,5 бар, а на стадии переработки - от 0,5 до 3 бар, часто от 1 до 2 бар.

При осуществлении способа согласно изобретению при особо высоких давлениях потери давления могут быть как на стадии реакции, так и на стадии переработки значительно ниже и составлять, например, до 0,05 бар и ниже.

Входное давление Р1 на входе на стадию реакции в зависимости от дальнейшей стадии переработки при осуществлении способа согласно изобретению превышает выходное давление Р3 со стадии переработки на 0,5 или на 1-4 бар, чаще на 1,5-3,5 бар, еще чаще на 2-3 бар.

При осуществлении способа согласно изобретению в области особо высоких давлений давление Р1 на входе на стадию реакции, как правило, превышает давление

Р3 на выходе со стадии переработки на не более 0,5 бар (например, от 0,1 до 0,01 бар).

Поэтому типичные давления Р1 на входе на стадию реакции составляют от 2,5 до 25 бар. Как правило, давление Р1 на входе на стадию реакции составляет от 3 до 10 бар, предпочтительно, от 4 до 8 бар.

Типичные давления Р2 на входе на стадию переработки составляют от 3 до 25 бар, часто от 3 до 20 бар, или от 3 до 15 бар, в особенности от 3 до 8 бар.

Регулирование соотношений давлений при осуществлении способа согласно изобретению возможно осуществлять, например, с помощью дросселирующего устройства на выводе для выгружаемой части смеси остаточного продукт-газа. Посредством последовательно подсоединенного вместо дросселирующего устройства расширителя (инверсного компрессора, через который осуществляют выгрузку) в способе согласно изобретению дополнительно к описанным выше преимуществам при выгрузке части смеси остаточного продукт-газа путем его контролированной декомпрессии до атмосферного давления часть мощности компрессора, необходимой для сжатия количества смеси остаточного продукт-газа и/или источника кислорода (например, воздуха) до давления на входе Р1, может быть регенерирована.

Количественное соотношение между частью смеси остаточного продукт-газа, которую в способе согласно изобретению повторно используют как циркуляционный газ, и частью смеси остаточного продукт-газа, которую выгружают, в основном зависит от состава исходной смеси реакционного газа. Как правило, V составляет ≥0,5 или ≥1, чаще ≥1,5, предпочтительно ≥2, особенно предпочтительно ≥3. Разумеется в способе согласно изобретению V может также составлять ≥8 или ≥10. Обычно в способе согласно изобретению V составляет ≤30, часто ≤25, чаще ≤20. В большинстве случаев V ≤15 или ≤10, предпочтительно от 2 до 8.

В остальном способ согласно изобретению может быть осуществлен так же, как и известные из уровня техники способы гетерогенного каталитического частичного окисления пропана и/или изо-бутана до, по меньшей мере, одного из целевых продуктов.

Источником молекулярного кислорода, необходимого для осуществления способа в рамках данного изобретения, может быть как воздух, так и обедненный молекулярным азотом воздух (например, ≥90 об.% - O2, ≤10 об.% - N2), a также чистый молекулярный кислород или смеси из молекулярного кислорода и других инертных газов.

В качестве катализаторов при осуществлении способа согласно изобретению используют все катализаторы, рекомендованные в уровне техники для гетерогенного каталитического частичного прямого окисления пропана и/или изо-бутана до получения, по меньшей мере, одного из целевых продуктов.

Такими катализаторами являются, например, катализаторы, описанные в публикациях JP-A 3-170445, ЕР-А 609122 и ЕР-А 747349.

Согласно изобретению существенным является тот факт, что в основном все катализаторы могут быть использованы для каждой из возможных согласно изобретению реакций гетерогенного каталитического частичного прямого окисления.

Под активными массами таких катализаторов, как правило, подразумевают многокомпонентные оксиды, чаще всего полиметаллические оксиды.

Пригодными для осуществления способа согласно изобретению многокомпонентными оксидами являются в особенности полиметаллические оксиды, описанные в публикациях ЕР-А 608838, ЕР-А 529853, DE-A 10254279, DE-A 19835247, ЕР-А 895809, JP-A 7-232071, JP-A 11-169716, DE-A 10261186, ЕР-А 1192987, JP-A 10-57813, JP-A 2000-37623, JP-A 10-36311, WO 00/29105, ЕР-А 767164, DE-A 10029338, JP-A 8-57319, JP-A 10-28862, JP-A 11-43314, JP-A 11-574719, WO 00/29106, JP-A 10-330343, JP-A 11-285637, JP-A 310539, JP-A 11-42434, JP-A 11-343261, JP-A 3423262, WO 99/03825, JP-A 7-53448, JP-A 2000-51693, JP-A 11-263745, DE-A 10046672, DE-A 10118814, DE-A 10119933, JP-A 2000/143244, ЕР-А 318295, ЕР-А 603836, DE-A 19832033, DE-A 19836359, ЕР-А 962253, DE-A 10119933, DE-A 10051419, DE-A 10046672, DE-A 10033121, DE-A 10145958, DE-A 10122027, ЕР-А 1193240 и цитированной в этих публикациях литературе.

Под используемыми активными массами загрузки катализатора в указанных выше случаях подразумевают в основном массы полиметаллических оксидов, которые содержат комбинацию элементов Мо, V, по меньшей мере, одного из элементов Те и Sb и по меньшей мере один из элементов группы, которая включает Mb, Та, W, Ti, Al, Zr, Cr, Mn, Ga, Fe, Ru, Co, Cs, Ca, Sr, Ba, Rh, Ni, Pd, Pt, La, Pb, Cu, Re, Ir, Y, Pr, Nd, Tb, Bi, B, Ce, Sn, Zn, Si, Na, Li, K, Mg, Ag, Au и In.

При этом из последней группы элементов комбинация предпочтительно содержит элементы Nb, Та, W и/или Ti, и особенно предпочтительно, элемент Nb.

Предпочтительно массы полиметаллических оксидов содержат указанные выше комбинации элементов стехиометрической формулы 1

где

М1 означает Те и/или Sb,

М2 означает, по меньшей мере, один из элементов из группы, которая включает Nb, Та, W, Ti, Al, Zr, Cs, Ca, Sr, Ba, Cr, Mn, Ga, Fe, Ru, Co, Rh, Ni, Pd, Pt, La, Bi, Pb, Cu, Re, Ir, Y, Pr, Nd, Tb, Ce, Sn, Zn, Si, Na, Li, K, Mg, Ag, Au и In,

b означает от 0,01 до 1,

с означает от >0 до 1 и

d означает от >0 до 1.

Согласно изобретению М1 предпочтительно означает Те и М2 означает Nb, Та, W и/или Ti. Преимущественно М2 означает Nb.

Стехиометрический коэффициент b предпочтительно составляет от 0,1 до 0,6. Соответственно предпочтительные области значения стехиометрического коэффициента с составляют от 0,01 до 1 или от 0,05 до 0,4, а d преимущественно составляет от 0,001 до 1 или от 0,01 до 0,6.

Согласно изобретению особенно выгодным является одновременное использование стехиометрических коэффициентов b, с и d в указанных выше предпочтительных областях значений.

Сказанное выше имеет силу особенно тогда, когда активная масса загрузки катализатора в отношении ее отличных от кислорода элементов состоит из одной из вышеназванных комбинаций элементов.

Такими являются в особенности активные массы полиметаллических оксидов общей стехиометрической формулы II

причем переменные имеют указанные в стехиометрической формуле 1 значения, а n означает число, которое определяется валентностью и числом отличных от кислорода элементов в формуле (II).

Предпочтительно массы полиметаллических оксидов содержат указанные вначале комбинации элементов стехиометрической формулы III

где

М4 означает, по меньшей мере, один из элементов группы, которая включает Те и Sb;

М5 означает, по меньшей мере, один из элементов группы, которая включает Mb, Ti, W, Та и Се;

М6 означает, по меньшей мере, один из элементов группы, которая включает Pb, Ni, Co, Bi, Pd, Cs, Ca, Sr, Ва, Ag, Pt, Cu, Au, Ga, Zn, Sn, In, Re, Ir, Sm, Sc, Y, Pr, Nd и Tb;

a' означает от 0,01 до 1;

b' означает от >0 до 1;

с' означает от >0 до 1;

d' означает от 0 до 0,5.

Предпочтительно а' означает от 0,05 до 0,6, особенно предпочтительно от 0,1 до 0,6 или 0,5.

Предпочтительно b' означает от 0,01 до 1, особенно предпочтительно от 0,01 или 0,1 до 0,5 или 0,4.

Предпочтительно с' означает от 0,01 до 1, особенно предпочтительно от 0,01 или 0,1 до 0,5 или 0,4.

Предпочтительно d' означает от 0,00005 или 0,0005 до 0,5, особенно предпочтительно от 0,001 до 0,5, чаще от 0,002 до 0,3 и еще чаще от 0,005 или 0,01 до 0,1.

М4 означает предпочтительно Те.

М5 на, по меньшей мере, 50 моль.%, преимущественно на, по меньшей мере, 75 моль.%, особенно преимущественно на, по меньшей мере, 100 моль.% от своего общего количества состоит предпочтительно из Nb.

М6 означает предпочтительно, по меньшей мере, один элемент из группы, которая включает Ni, Co, Bi, Pd, Ag, Au, Pb и Ga, особенно, по меньшей мере, один элемент из группы, которая включает Ni, Со, Pd и Bi.

Наиболее предпочтительно М5 на, по меньшей мере, 50 моль.%, или на по меньшей мере 75 моль.%, или на, по меньшей мере. 100 моль.% от своего общего количества состоит из Nb, a M6 означает, по меньшей мере, один элемент из группы, которая включает Ni, Со, Pd и Bi.

Согласно изобретению, чрезвычайно предпочтительно, М4 означает Те, М5 означает Nb и М6 означает, по меньшей мере, один элемент из группы, которая включает Ni, Со и Pd.

Сказанное выше имеет силу особенно тогда, когда активная масса загрузки катализатора в отношении ее отличных от кислорода элементов состоит из комбинаций элементов стехиометрической формулы (III). Такими являются в особенности активные массы полиметаллических оксидов общей стехиометрической формулы (IV)

причем переменные имеют указанные в стехиометрической формуле III значения, а n' означает число, которое определяется валентностью и числом отличных от кислорода элементов в формуле (IV).

Кроме того, для осуществления способа согласно изобретению предпочтительно используют такие активные массы полиметаллических оксидов, которые, с одной стороны, содержат одну из указанных выше комбинаций элементов (I), (III) или в отношении отличных от кислорода элементов состоят из такой комбинации и одновременно имеют рентгенодифрактограмму, которая показывает дифракционные рефлексы h и i, пики которых находятся при углах дифракции (2Θ) 22,2±0,5° (h) и 27,3±0,5° (i) (все показатели рентгенодифрактограммы в данном тексте относятся к рентгенодифрактограмме, полученной при использовании в качестве рентгеновского излучения Cu-Кα-излучения (дифрактометр Theta-Theta D-5000 фирмы Siemens, напряжение, приложенное к трубке: 40 кВ, сила тока: 40 миллиампер, апертурная диафрагма V20 (переменная), диафрагма рассеянного излучения V20 (переменная), диафрагма вторичного монохроматора (0,1 мм), диафрагма детектора (0,6 мм), интервал измерения (2Θ):0,02°, время измерения на каждой точке: 2,4 с, детектор: сцинтилляционный счетчик).

Полуширина этих дифракционных рефлексов может при этом быть очень маленькой или очень ярко выраженной.

Выгодными для способа согласно изобретению являются те из указанных выше активных масс полиметаллических оксидов, рентгенодифрактограмма которых, кроме дифракционных рефлексов h и i, показывает также дифракционный рефлекс k, пик которого составляет 28,2±0,5°(k).

Среди последних предпочтение согласно изобретению отдают таким, дифракционные рефлексы h которых в пределах рентгенодифрактограммы являются самыми интенсивными, а полуширина составляет максимум 0,5°, а особенное предпочтение отдают таким, полуширина дифракционного рефлекса i и дифракционного рефлекса k которых одновременно составляют соответственно ≤1°, а интенсивность Pk дифракционного рефлекса k и интенсивность Рi дифракционного рефлекса i удовлетворяют условию 0,2≤R≤0,85, преимущественно 0,3≤R≤0,85, предпочтительно 0,4≤R≤0,85, особенно предпочтительно 0,65≤R≤0,85, наиболее предпочтительно 0,67≤R≤0,75 и абсолютно предпочтительно R=0,70-0,75 или R=0,72, где R означает соотношение интенсивности, которое определяется формулой

R=Рi/(Рi+Рk).

Предпочтительно указанные выше рентгенодифрактограммы не имеют дифракционных рефлексов, пик которых находится при 2Θ 50±0,3°.

Определение упомянутой в данном тексте интенсивности дифракционного рефлекса в рентгенодифрактограмме указано в DE-A 19835247, DE-A 10122027, а также DE-A 10051419 и DE-A 10046672. То же самое касается определения полуширины рефлексов.

Наряду с показателями дифракционного рефлекса h, i и k указанные выше рентгенодифрактограммы предпочтительно используемых согласно изобретению активных масс полиметаллических оксидов имеют и другие дифракционные рефлексы, пики которых находятся при углах дифракции (2Θ):

9,0±0,4° (I)

6,7±0,4° (о) и

7,9±0,4° (р).

Кроме того, предпочтение отдают рентгенодифрактограммам, которые дополнительно имеют дифракционный рефлекс, пик которого находится при угле дифракции (2Θ) 45,2±0,4° (q).

Часто рентгенодифрактограмма имеет также дифракционные рефлексы 29,2±0,4° (m) и 35,4±0,4° (n).

Предпочтение отдают также указанным в формулах (I), (II), (III) и (IV) комбинациям элементов, которые существуют в виде чистой i-фазы. Если каталитически активная оксидная масса содержит еще и k-фазу, то ее рентгенодифрактограмма наряду с описанными выше имеет также другие дифракционные рефлексы, пики которых находятся при следующих углах дифракции (2Θ): 36,2±0,4° и 50±0,4° (понятия i- и k-фаза, используемые в этом тексте, разъяснены в DE-A 10122027 и DE-A 10119933).

Если дифракционному рефлексу П соответствует интенсивность 100, то согласно изобретению предпочтение отдают массам, в которых дифракционные рефлексы i, l, m, n, о, р, q на шкале интенсивности имеют следующие значения интенсивности:

i: от 5 до 95, чаще от 5 до 80, отчасти от 10 до 60;

l: от 1 до 30;

m: от 1 до 40;

n: от 1 до 40;

о: от 1 до 30;

р: от 1 до 30;

q: от 5 до 60.

Если рентгенодифрактограмма содержит упомянутые выше дополнительные дифракционные рефлексы, то их полуширина, как правило, ≤1°.

Удельная поверхность используемых согласно изобретению активных масс полиметаллических оксидов общей формулы (II) или (IV) или активных масс полиметаллических оксидов, которые содержат комбинации элементов общей формулы (I) или (III), составляет часто от 1 до 40 м2/г или от 10 до 30 м2/г (поверхность, определенная методом БЭТ, азот), прежде всего в том случае, когда ее рентгенодифрактограмма имеет описанный выше вид.

Получение таких активных масс полиметаллических оксидов описано в цитированных в уровне техники публикациях. К ним принадлежат, в частности, DE-A 10303526, DE-A 10261186, DE-A 10254279, DE-A 10254278, DE-A 10122027, DE-A 10119933, DE-A 10033121, ЕР-А 1192987, DE-A 10029338, JP-A 2000-143244, ЕР-А 962253, ЕР-А 895809, DE-A 19835247, WO 00/29105, WO 00/29106, ЕР-А 529853 и ЕР-А 608838 (во всех примерах осуществления двух последних публикаций в качестве метода сушки необходимо использовать метод распылительной сушки; например, при температуре на входе от 300 до 350°С и температуре на выходе от 100 до 150°С; встречным или параллельным потоком).

Описанные активные массы полиметаллических оксидов могут быть использованы в способе согласно изобретению как таковые (то есть в форме порошка) или превращены в соответствующие геометрические формы (например, как оболочковые катализаторы в DE-A 10051419 или геометрические способы в DE-A 10122027). Они выгодно подходят для получения акриловой кислоты из пропана, а также для получения метакриловой кислоты из изо-бутана.

Для осуществления способа согласно изобретению могут быть использованы все указанные катализаторы как в неразбавленном, так и в разбавленном инертными частицами и/ил