Технологический комплекс производства алкидных лаков

Иллюстрации

Показать всеИзобретение может быть использовано при получении различных лакокрасочных материалов. В реактор 5 загружают предварительно подогретое масло из хранилища 9, включают мешалку 2 и обогрев реактора. Загружают раствор канифоли. При достижении 250°С отключают подачу азота и подключают реактор 5 к вакуумной схеме. Загружают в реактор 5 пентаэритрит и сиккатив свинцовый. Затем отключают систему вакуумирования реактора, включают подачу инертного газа и продолжают подогрев реакционной массы. После завершения процесса переэтерификации обогрев реактора 5 выключают и реакционную массу охлаждают. Загружают в реактор 5 фталевый ангидрид и малеиновый ангидрид. Для облегчения удаления воды из зоны реакции добавляют в реактор 5 ксилол из хранилища 10 по технологическому трубопроводу насосом 46. Пары воды в виде азеотропной смеси вместе с парами ксилола направляют в насадочную колонну 26 и холодильник 27. Смолу из реактора 5 сливают в смеситель 11. Пары растворителя, образующиеся во время растворения смолы, поступают в теплообменник 33, конденсируются и стекают обратно в смеситель 11. Изобретение позволяет обеспечить стабильность характеристик технологического процесса и улучшить его пожаро- и экологическую безопасность. 10 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к лакокрасочной промышленности, а именно к технологическому комплексу производства алкидных лаков с использованием автоматизированной системы управления всем технологическим процессом, и может быть использовано при получении различных лакокрасочных материалов на его основе и покрытий различного назначения, в частности применяемых для окраски металлических, деревянных и других поверхностей, эксплуатируемых в атмосферных условиях и внутри помещений.

Широко известны лакокрасочные материалы на основе алкидных смол, модифицированных растительными маслами. Покрытия на основе этих смол имеют хорошие физико-механические показатели, но недостаточную скорость отверждения.

Из монографии М.Л.Лифшиц, Б.И.Пшиялковский «Лакокрасочные материалы», 1982, М., Химия, с.28-30 известна установка для получения алкидных лаков и лаков на их основе, включающая реактор, смеситель, разделительный сосуд, конденсатор, смеситель для получения готового лака и другое вспомогательное оборудование (отстойники, насосы, дозировочные сосуды, промежуточные емкости). Для получения алкидного лака используют реактор, например, с электроиндукционным обогревом и якорно-лопастной мешалкой и блокируемый с реактором смеситель с пропеллерными мешалками или рамной мешалкой.

Из RU 5538, 1997.12.16 известна установка для получения алкидных лаков, содержащая реактор и смеситель. Установка содержит единый реактор для переэтерификации и полимеризации, который соединен со смесителем для получения готового продукта.

Недостатком известных указанных технических решений является невозможность получения смолы алкидной или алкидного лака со стабильными характеристиками, низкие санитарно-гигиенические и экологические условия производства его, использование ручного труда при выполнении тяжелых технологических операциях, отсутствие автоматизированной системы управления и контроля за всем технологическим процессом.

Из SU 1761247, 15.09.1992 известна установка для приготовления многокомпонентных суспензий, содержащая реактор, на входе в который размещен дозатор, а на выходе - циркуляционный насос, нагнетательный трубопровод, фильтр, систему управления. Установка снабжена многосекционной мельницей, а реактор снабжен рубашкой для обогрева. Система управления содержит контур регулирования температуры, соединенный через первый блок управления с исполнительным механизмом на линии подача пара в реактор, контур регулирования дозированием и загрузкой реактора, состоящий из датчиков расхода ингредиентов, соединенных через второй блок управления с мельницей и дозаторами, а также контур управления очисткой фильтра, состоящие из датчиков, соединенных с третьим блоком управления.

Недостатком известного технического решения большая трудоемкость, энергоемкость и сложность управления технологическим процессом получения продукта на данной установке.

Технической задачей заявленного изобретения является обеспечение и повышение стабильности характеристик самого технологического процесса (условий проведения тех или иных стадий процесса) и получаемого готового продукта на разных стадиях (смолы и лака) и, как следствие, упрощение процесса, улучшение его пожаро- и экологической безопасности.

Поставленная задача решается за счет того, что технологический комплекс производства алкидных лаков согласно изобретению включает реактор, имеющий корпус и мешалку с валом, имеющим геометрическую ось и привод и снабженный не менее чем одним штуцером для загрузки сыпучих компонентов, снабженным термостойкой заслонкой, и не менее чем одним патрубком для загрузки жидких компонентов, в том числе масла, а также гидравлически сообщенные с ним технологическими трубопроводами, снабженными запорной арматурой и насосным оборудованием, прицеховые хранилища масла и легковоспламеняющихся жидкостей, смеситель для алкидной смолы и растворителя, гидравлически сообщенный, по меньшей мере, одним технологическим трубопроводом со сборником готового лака, систему азеотропного водоотделения и регенерации сопутствующих продуктов, а также пневматически сообщенные с реактором узлы дозировки и загрузки исходных сыпучих и жидких компонентов и систему вакуумирования реактора, при этом реактор выполнен с нагревателем и с не менее чем двумя внутренними теплообменниками, выполненными в виде змеевиков, с автономными для каждого змеевика патрубками для ввода и вывода теплоносителя, а мешалка реактора выполнена не менее чем двухлопастной, причем лопасти расположены, по крайней мере, в нижней половине внутреннего объема корпуса реактора и имеют высоту не менее одной пятой высоты реактора и снабжены отгибами, по меньшей мере, в нижней их части.

При этом корпус реактора может быть выполнен из герметично соединенных цилиндрической стенки, крышки и днища, а нагреватель реактора выполнен секционным, в виде примыкающих к корпусу реактора с внешней стороны электроиндукционных катушек-обмоток, при этом не менее чем одна, предпочтительно две электроиндукционные катушки расположены на стенке корпуса и не менее чем одна электроиндукционная катушка размещена в придонной его части, причем электроиндукционные катушки закрыты защитной рубашкой предпочтительно съемного типа.

Ось мешалки может быть оперта на подшипники предпочтительно упорного типа, причем последние расположены, по меньшей мере, в придонной части корпуса реактора, а в днище корпуса преимущественно соосно с валом мешалки расположен донный выводной патрубок с вентилем, при этом нижний упорный подшипник оперт на днище корпуса реактора через осесимметричные разнесенные опорные элементы, не перекрывающие доступ внутренней среды реактора к донному выводному патрубку.

Лопасти мешалки жестко могут быть закреплены на валу с возможностью вращения, а отгибы отклонены предпочтительно в направлении вращения.

Система азеотропного водоотделения и регенерации промежуточных продуктов может включать смонтированные на верхней части реактора насадочную колонну и холодильник, гидравлически сообщенные с ними технологическими трубопроводами внешний теплообменник и разделительный сосуд типа флорентина, последовательно сообщенные технологическими трубопроводами с разделительным сосудом сборник смеси воды с растворителем, например ксилолом, реактор регенерации растворителя и сборник регенерированного растворителя, при этом разделительный сосуд гидравлически закольцован с насадочной колонной и реактором через вентили запорной арматуры, установленные предпочтительно на каждом из вводов в насадочную колонную и в реактор, а реактор, в свою очередь, через насосное оборудование гидравлически сообщен со сборником регенерированного растворителя.

Смеситель может быть установлен на тензовесах, снабжен мешалкой и защитной рубашкой и оснащен предпочтительно внешним теплообмеником для конденсации и возвращения в смеситель испаряющихся растворителей, например ксилола и уайт-спирита, при этом теплообменник гидравлически закольцован технологическими трубопроводами со смесителем.

Технологический комплекс может быть снабжен установкой по получению инертного газа, преимущественно азота, а последняя пневматически сообщена с реактором и смесителем.

Узел дозировки и загрузки сыпучих компонентов может содержать прицеховое хранилище сыпучих компонентов, а также последовательно сообщенные технологическими трубопроводами, по меньшей мере, один растариватель, один бункер-накопитель, установленный на тензовесах, пневмоподъемник, рыхлитель и шнековый податель для пентаэритрита и последовательно сообщенные, по меньшей мере, один растариватель, один бункер-накопитель, установленный на тензовесах, пневмоподъемник, рыхлитель и шнековый податель для фталевого ангидрида, причем шнековые податели для пентаэритрита и фталевого ангидрида размещены каждый в замкнутом технологическом трубопроводе и смонтированы с возможностью подачи сыпучих компонентов через термостойкую заслонку в реактор.

Патрубки ввода и вывода теплоносителя змеевиков реактора могут быть ориентированы вверх и предпочтительно выведены через крышку корпуса реактора.

Реактор может быть снабжен, по меньшей мере, тремя внутренними теплообменниками-змеевиками.

Узлы дозировки и загрузки сыпучих и жидких компонентов могут быть выполнены автоматизированными и включают датчики и элементы контроля и регулирования технологических процессов производства алкидных лаков, причем визуализация технологического процесса осуществлена путем обеспечения возможности отображения положения запорной арматуры, работы других узлов используемых устройств и параметров процесса на дистанционно установленных не менее чем одном мониторе и мнемосхеме, кроме того, упомянутые выше системы выполнены с возможностью выдачи исполнительных команд элементам, регулирующим технологические процессы.

Технический результат, достигаемый заявленным изобретением, заключается в повышении экономичности, пожаро- и экологической безопасности при одновременном снижении трудоемкости и энергоемкости процессов производства алкидного лака за счет автоматических операций взвешивания, дозировки и загрузки реактора, смесителя и выполнения других технологических операций, таких как азеотропное отделение воды на всех этапах приготовления смолы и конечного продукта - алкидного лака, а также за счет разработанной в изобретении закрытой системы загрузки сыпучих компонентов во взрывоопасную среду реактора при сочетании последовательной пневматической и механической транспортировкой сыпучих компонентов и включения системы вакуумирования взрывоопасной среды реактора на период непосредственного введения в реактор сыпучих и жидких компонентов. Снижение трудоемкости и технологическая простота управления процессов обеспечивается за счет установки бункеров и смесителя на тензовесах и выведения оперативных данных о параметрах технологического процесса на дистанционный дисплей-монитор и пульт управления процессами приготовления алкидного лака.

Техническое решение иллюстрируется чертежами, на которых представлен частный случай выполнения технологического комплекса производства алкидных лаков, не охватывающий и, тем более, не ограничивающий весь объем притязаний данного решения, где:

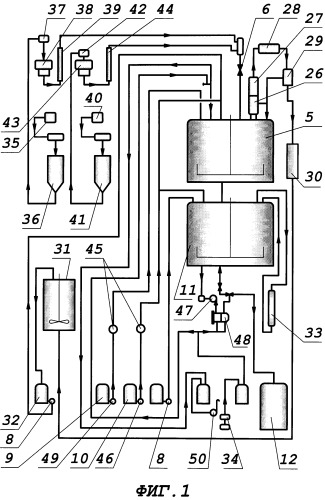

на фиг.1 представлен технологический комплекс производства алкидных лаков;

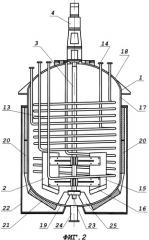

на фиг.2 - реактор с системой электроиндукционного обогрева.

Технологический комплекс производства алкидных лаков включает имеющий корпус 1 и мешалку 2 с имеющим геометрическую ось валом 3 и приводом 4 реактор 5 с не менее чем одним снабженным термостойкой заслонкой 6 штуцером для загрузки сыпучих компонентов и не менее чем одним патрубком для загрузки жидких компонентов, в том числе масла, и гидравлически сообщенные с ним технологическими трубопроводами 7, снабженными запорной арматурой и насосным оборудованием 8, прицеховые хранилища масла и легковоспламеняющихся жидкостей соответственно 9 и 10, смеситель 11 для алкидной смолы и растворителя, гидравлически сообщенный технологическим трубопроводом 7 со сборником готового лака 12, систему азеотропного водоотделения и регенерации сопутствующих продуктов, а также пневматически сообщенные с реактором 5 узлы дозировки и загрузки сыпучих и жидких компонентов и систему вакуумирования реактора.

Реактор 5 выполнен с нагревателем и не менее чем двумя внутренними теплообменниками, выполненными в виде змеевиков 13 с автономными для каждого змеевика патрубками 14 для ввода и вывода теплоносителя. Мешалка 2 реактора 5 выполнена не менее чем двухлопастной, причем лопасти 15 расположены, по крайней мере, в нижней половине внутреннего объема корпуса 1 реактора 5, имеют высоту не менее одной пятой высоты реактора и снабжены отгибами 16, по меньшей мере, в нижней их части.

Корпус 1 реактора 5 выполнен из герметично соединенных цилиндрической стенки 17, крышки 18 и днища 19.

Нагреватель реактора 5 выполнен секционным, в виде примыкающих к корпусу 1 реактора 5 с внешней стороны электроиндукционных катушек-обмоток. Не менее чем одна, предпочтительно две электроиндукционные катушки 20 расположены на стенке 17 корпуса 1 реактора 5 и не менее чем одна электроиндукционная катушка 21 размещена в придонной его части, причем электроиндукционные катушки закрыты защитной рубашкой 22 предпочтительно съемного типа.

Ось мешалки 2 оперта на подшипники 23 предпочтительно упорного типа, причем последние расположены, по меньшей мере, в придонной части корпуса 1 реактора 5, а в днище корпуса 1 преимущественно соосно с валом 3 мешалки 2 расположен донный выводной патрубок 24 с вентилем. Нижний упорный подшипник 23 оперт на днище 19 корпуса 1 реактора 5 через осесимметричные разнесенные опорные элементы 25, не перекрывающие доступ внутренней среды реактора 5 к донному выводному патрубку 24.

Лопасти 15 мешалки 2 жестко закреплены на валу 3 с возможностью вращения, а отгибы 16 отклонены предпочтительно в направлении вращения.

Система азеотропного водоотделения и регенерации промежуточных продуктов включает смонтированные на верхней части реактора 5 насадочную колонну 26 и холодильник 27, гидравлически сообщенные с ними технологическими трубопроводами 7 внешний теплообменник 28 и разделительный сосуд 29 типа флорентина, последовательно сообщенные технологическими трубопроводами 7 с разделительным сосудом 29 сборник 30 смеси воды с растворителем, например ксилолом, реактор 31 регенерации растворителя и сборник 32 регенерированного растворителя. Разделительный сосуд 29 гидравлически закольцован с насадочной колонной 26 и реактором 5 через вентили запорной арматуры, установленные предпочтительно на каждом из вводов в насадочную колонную 26 и в реактор 5. Реактор 5, в свою очередь, через насосное оборудование 8 гидравлически сообщен со сборником 32 регенерированного растворителя.

Смеситель 11 установлен на тензовесах, снабжен мешалкой и защитной рубашкой (на чертежах не показаны) и оснащен предпочтительно внешним теплообмеником 33 для конденсации и возвращения в смеситель 11 испаряющихся растворителей, например ксилола и уайт-спирита, при этом теплообменник 33 гидравлически закольцован технологическими трубопроводами 7 со смесителем 11.

Технологический комплекс снабжен установкой 34 по получению инертного газа, преимущественно азота, а последняя пневматически сообщена с реактором 5 и смесителем 11.

Узел дозировки и загрузки сыпучих компонентов содержит прицеховое хранилище сыпучих компонентов (на чертежах не показано), последовательно сообщенные технологическими трубопроводами 7, по меньшей мере, один растариватель 35, один бункер-накопитель 36, установленный на тензовесах, пневмоподъемник 37, рыхлитель 38 и шнековый податель 39 для пентаэритрита и последовательно сообщенные, по меньшей мере, один растариватель 40, один бункер-накопитель 41, установленный на тензовесах, пневмоподъемник 42, рыхлитель 43 и шнековый податель 44 для фталевого ангидрида. Шнековые податели 40 и 44 для пентаэритрита и фталевого ангидрида соответственно размещены каждый в замкнутом технологическом трубопроводе и смонтированы с возможностью подачи сыпучих компонентов через термостойкую заслонку 6 в реактор 5.

Патрубки 14 ввода и вывода теплоносителя змеевиков 13 реактора 5 ориентированы вверх и предпочтительно выведены через крышку 18 корпуса 1 реактора 5.

Реактор 5 снабжен, по меньшей мере, тремя внутренними теплообменниками-змеевиками 13.

Узлы дозировки и загрузки сыпучих и жидких компонентов выполнены автоматизированными и включают датчики и элементы (на чертежах не показано) контроля и регулирования технологических процессов производства алкидных лаков, причем визуализация технологического процесса осуществлена путем обеспечения возможности отображения положения запорной арматуры, работы других узлов используемых устройств и параметров процесса на дистанционно установленных не менее чем одном мониторе и мнемосхеме (на чертежах не показано), кроме того, упомянутые выше системы выполнены с возможностью выдачи исполнительных команд элементам, регулирующим технологические процессы.

На узел растаривания завозят поддоны с сыпучим компонентом (пентаэритрит, фталевый ангидрид) и высыпают содержимое в растариватель 35 и 40 для пентаэритрита и фталевого ангидрида соответственно. Из растаривателя 35, 40 пневмотранспорт доставляет сыпучий компонент в бункер-накопитель 36, 41 на тензовесах для пентаэритрита и фталевого ангидрида соответственно.

Ниже представлен пример получение алкидного (пентафталевого) лака на заявленном технологическом комплексе.

Загрузку жидкого сырья в реактор 5 и смеситель 11 из существующего хранилища жидкого сырья - масла и легковоспламеняющихся жидкостей 9 и 10 соответственно осуществляют по индивидуальным технологическим трубопроводам.

Сыпучие компоненты подают в мешках на поддонах в прицеховое хранилище сыпучих компонентов из заводского склада сырья существующим электропогрузчиком.

Дозировку уайт-спирита и ксилола в реактор 5 производят с помощью жидкостных счетчиков 45, а дозировку уайт-спирита и сольвента в смеситель 11 - по показаниям тензовесов, на которых смеситель 11 установлен. При перекрытии питающей линии автоматически останавливается подающий насос 46 на хранилище жидкого сырья.

Алкидный лак представляет собой раствор пентафталевой смолы в уайт-спирите и сольвенте. Синтез смолы предусмотрен в реакторе 5 вместимостью, например, 16,0 м3 с системой электроиндукционного обогрева, оснащенном насадочной колонной 26, внешним теплообменником 28 и разделительным сосудом 29, сообщенном с технологическими трубопроводами 7, снабженными запорной арматурой. Реактор 5 также снабжен, по меньшей мере, одним штуцером, снабженным термостойкой заслонкой 6.

Синтез смолы включает стадию переэтерификации (алкоголиза) растительного масла пентаэритритом при температуре (250±5)°С в присутствии катализатора - кальцинированной соды и стадию полиэтерификации.

В реактор 5 загружают растительное масло, предварительно нагретое до температуры 70°С, или непосредственно из хранилища 9 жидкого сырья через массовый расходомер. Включение насоса дистанционное из щитовой КИПиА с пульта управления. Отключение насоса автоматическое по заданной дозе.

Закрытие-открытие запорной арматуры на линии загрузки масла в реактор 5 осуществляется дистанционно, автоматически и контролируется с пульта управления из щитовой КИПиА с отображением операций на мониторе и мнемосхеме.

Затем загружают пентаэритрит и кальцинированную соду. Загрузка пентаэритрита в реактор 5 выполняется автоматизированной системой дозировки и загрузки сыпучих компонентов, состоящей из бункера 36 на тензовесах, пневмоподъемника 37, рыхлителя 38, шнекового подателя 39 и термостойкой заслонки 6 на штуцере реактора 5. Данная система управляется по персональному компьютеру с пульта управления в щитовой КИПиА. Загрузка начинается по сигналу оператора и заканчивается автоматически по заданной дозе.

Содержимое реактора 5 нагревают до температуры (250±5)°С и при этой температуре выдерживают до получения растворимости пробы в этиловом спирте в соотношении 1:5.

Нагрев масла и переэтерификацию проводят в токе инертного газа, предпочтительно азота, подаваемого через ротаметр на слой реакционной массы.

По окончании выдержки реакционную массу охлаждают до ~180°С подачей воды во внутренний змеевик 13, после чего загружают фталевый ангидрид также автоматизированной системой дозировки и загрузки сыпучих компонентов, состоящей из бункера 41 на тензовесах, пневмоподъемника 42, рыхлителя 43, шнекового подателя 44 и температурной заслонки 6 на штуцере реактора 5. При загрузке фталевого ангидрида реактор 5 через теплообменники подключают к вакуумной системе действующего производства лаков для улавливания фталевого ангидрида и акролеина, уносимых из реактора. Существующий узел улавливания включает насадочную колонну, орошаемую раствором щелочи.

Процесс полиэтерификации сопровождается выделением реакционной воды. Для ее удаления в реактор 5 загружают ксилол.

Азеотропная смесь ксилол-вода, пройдя насадочную колонну 26, конденсируется в теплообменнике 28 и поступает в разделительный сосуд 29, откуда ксилол через переливную трубу возвращают обратно в реактор 5, а вода стекает в аппарат.

Процесс полиэтерификации проводят при температуре (250±5)°С до требуемых показателей вязкости и кислотного числа, при этом температура в реакторе 5 поддерживается автоматически.

При достижении требуемых показателей содержимое реактора 5 охлаждают до температуры 160-180°С и при подаче инертного газа в реактор 5 полученную смолу сливают в смеситель 11 под слой предварительного загруженного растворителя (уайт-спирита и сольвента).

Смеситель 11 вместимостью предпочтительно 25 м3 установлен на тензовесах и оборудован рамной мешалкой, рубашкой, теплообменником.

Смолу перемешивают с растворителем до получения однородного раствора и полученный лак ставят "на тип" по вязкости и массовой доле нелетучих веществ до достижения требуемых показателей. Готовый лак насосом 47 подают на фильтрацию на патронный фильтр 48, откуда поступает в сборник 12 готового лака вместимостью предпочтительно 25 м3.

Итак, синтез алкидного (пентафталевого) лака на заявленном технологическом комплексе осуществляют следующим образом.

Перед пуском в работу проверяют реактор 5 на чистоту визуальным осмотром через люк. Проверяют донную арматуру реактора 5 на исправность открытием и закрытием арматуры. Проверяют работу мешалки пробным включением. Проверяют подключение приборов КИПиА визуальным осмотром.

Стадия переэтерификации (алкоголиза) растительных масел.

Пустой реактор 5 перед загрузкой в него масла разогревают до температуры стенки 17 (90-95)°С. В подготовленный к работе реактор 5 загружают масло, предварительно подогретое до (70-80)°С, из хранилища 9 масла подающим насосом 49 согласно технологической карте. После загрузки масла закрывают арматуру на линии загрузки масла у реактора 5, включают мешалку 2, подсветку и обогрев реактора 5.

При температуре 90°С включают подачу инертного газа - азота через ротаметр "на слой" реакционной массы, установив скорость подачи 2-2,5 нм3/час.

В интервале температур (110-120)°С нагрев прекращают и выдерживают масло при этой температуре в течение (0,5-1) часа во избежание вспенивания из-за возможной влажности сырья. После прекращения вспенивания продолжают подогрев.

Во время выдержки расход охлаждающей воды на холодильнике 27 снижают до минимума.

Если в соответствии с рецептурой и технологической картой предусматривается загрузка канифоли, то температуру в реакторе 5 поднимают до 150°С и отключают подачу инертного газа в реактор 5. Реактор 5 подключают к системе вакуумирования с помощью вакуум-насоса 50 для улавливания паров вредных веществ из реактора во время загрузки сыпучих компонентов.

Загрузка раствора канифоли в реактор автоматическая, осуществляется в виде ее раствора в масле насосом по технологическому трубопроводу, но приготовление раствора канифоли в масле осуществляется на отдельно расположенном смесителе. Перед этим поступающую канифоль заранее дробят. После загрузки канифоли возобновляют подачу азота и подогрев реакционной массы.

При достижении 250°С отключают подачу азота и подключают реактор 5 к вакуумной схеме. Загружают в реактор 5 пентаэритрит и сиккатив свинцовый (октоат свинца) согласно технологической карте. По окончании загрузки отключают систему вакуумирования реактора, включают подачу инертного газа через ротаметр со скоростью подачи 2-2,5 нм3/час и продолжают подогрев реакционной массы.

Реакцию алкоголиза растительных масел пентаэритритом (переэтерификация) проводят при температуре не выше 265°С. После достижения температуры 265°С делают выдержку в течение (1-2) часов и начинают отбор проб через каждые (15-30) мин для проверки степени переэтерификации.

Процесс переэтерификации считается законченным при достижении растворимости пробы в этиловом спирте в соотношении не менее 1:5 по объему, при температуре (23-27)°С. Если после выдержки реакционной массы в течение (2,5-3,0) часов при температуре 265°С не будет достигнута растворимость в соотношении 1:5, но будет не менее 1:2, процесс переэтерификации (алкоголиза) также считается законченным.

После завершения процесса переэтерификации обогрев реактора 5 выключают и реакционную массу охлаждают через внутренний змеевик 13 до температуры (180-220)°С и прекращают подачу инертного газа.

Стадия полиэтерификации

После охлаждения реакционной массы до (180-220)°С реактор 5 подключают к системе вакуумирования реактора.

Загружают в реактор 5 фталевый ангидрид, малеиновый ангидрид при необходимости согласно технологической карте. Реакционную массу разогревают до 180°С и делают выдержку при этой температуре в течение 1 часа.

Реакция полиэтерификации (поликонденсации) проходит с выделением реакционной воды в количестве 1 кг/моль на каждый кг/моль фталевого ангидрида, свободной жирной кислоты и канифоли. Для облегчения удаления воды из зоны реакции добавляют в реактор 5 ксилол по счетчику в количестве, указанном в технологической карте, из хранилища 10 по технологическому трубопроводу насосом 46. Для процесса циркуляции ксилола (азеотропной отгонки воды) допускается использование регенерированного ксилола.

Пары воды в виде азеотропной смеси вместе с парами ксилола направляют в насадочную колонну 26 и холодильник 27, охлаждают, избыток ксилола конденсируется и стекает обратно в реактор 5, а азеотропная смесь и несконденсировавшаяся часть ксилола поступает в теплообменник 28, где конденсируется и стекает в разделительный сосуд 29. В нижней части разделительного сосуда собирается вода с частично растворенным ксилолом, в верхней части - ксилол с частично растворенной водой.

Ксилол из разделительного сосуда 29 через переливной штуцер и гидрозатвор стекает обратно в реактор 5 или подается на орошение в верхнюю часть насадочной колонны 26. Распределение потока азеотропного ксилола и опорожнение разделительного сосуда осуществляется дистанционно, автоматически с пульта управления в щитовой КИПиА с отображением положения запорной арматуры на мнемосхеме.

В начале процесса поликонденсации в течении 4-6 часов отгонный ксилол подают на насадочную колонну 26 для улавливания паров фталевого ангидрида и возврата его в реакционную массу.

По истечении данного времени переключают подачу отгонного ксилола непосредственно в реактор 5, а подачу охлаждающей воды на холодильник 27 изменяют до минимума, обязательно оставив небольшой расход.

Подачу и регулирование оборотной воды осуществляют дистанционно автоматически с пульта управления в щитовой КИПиА с отображением положения запорной арматуры на мнемосхеме.

Регулирование подачи воды на теплообменники осуществляют в автоматическом режиме по величине заданной температуры.

С момента начала циркуляции ксилола начинается вывод реакционной влаги из зоны реакции в разделительный сосуд 29.

После каждого слива реакционной воды из системы циркуляции ксилола выводят соответствующее количество ксилола и температуру реакционной массы постепенно повышают.

С момента начала циркуляции ксилола, используя вышеуказанный технологический прием, поднимают температуру реакционной массы до 220°С в течение не более (3,5-5) ч. Технологический процесс ведут в интервале температур (220-240)°С до достижения кислотного числа не более 10 при постоянной циркуляции ксилола.

После достижения кислотного числа 10 при необходимости температуру реакционной массы постепенно поднимают и ведут процесс нарастания вязкости до величины остановочного значения. При этом с цепью нарастания вязкости возможно ведение технологического процесса при слабой циркуляции ксилола.

По достижению требуемых показателей по вязкости и кислотному числу отключают обогрев и охлаждают смолу до (150-180)°С, используя подачу оборотной воды в змеевик реактора, как описано выше.

После охлаждения реакционной массы до (150-180)°С подачу воды на змеевик закрывают, выход воды из змеевика оставляют открытым.

После охлаждения анализируют смолу на вязкость и кислотное число.

Вязкость смолы перед сливом в смеситель должна быть не ниже заданной в технологической карте и кислотное число не более 10 мг КОН/г (или в соответствии ТУ).

Смолу из реактора сливают самотеком в смеситель 11. Во время слива смолы в смеситель 11 осуществляют промывку реактора 5. Для этого сливают в смеситель 11 примерно третью часть смолы. Останавливают мешалку 2 и загружают на оставшуюся смолу (500-1000) литров уайт-спирита. Продолжают слив смолы в смеситель без перемешивания. Нагретые пары уайт-спирита поднимаются в вертикальную часть реактора, конденсируются и стекают по стенкам аппарата, омывая его. Перед загрузкой уайт-спирита на промывку открывают максимальную подачу охлаждающей воды в холодильник 27, с целью исключения попадания паров растворителя в разделительный сосуд 29. После слива реакционной массы в смеситель закрывают донную запорную арматуру реактора и загружают в него (500-1000) л уайт-спирита. Нагревают растворитель при перемешивании до температуры (80-100)°С, выдерживают при этой температуре (0,5-1) ч и сливают растворитель к основной массе в смеситель 11. Смеситель установлен на тензовесах с отображением веса на табло по месту и с выводом показаний на монитор и мнемосхему на пульте управления в щитовой КИПиА.

Количество загруженного в реактор растворителя учитывают при растворении смолы и постановке на "тип".

Растворение смолы и постановка лака на "тип"

Растворение смолы и постановку лака на "тип" проводят в смесителе 11, снабженном рубашкой для охлаждения оборотной водой, мешалкой и оборудованном теплообменником 33. Исходя из вязкости полученной смолы, помимо уайт-спирита возможно использование сольвента и ксилола. Использование регенерированного ксилола для постановки на «тип» не допускается.

Для постановки лака на «тип» загружают в смеситель 11 через счетчик уайт-спирит в соответствии с технологической картой. В рубашку смесителя и на теплообменник 33 подают воду, включают мешалку.

Смолу из реактора 5 при температуре (150-180)°С сливают в смеситель 11. Смолу перешивают с растворителем до получения однородного раствора, что проверяется наливом пробы на стекло, после чего производят постановку лака на "тип" по вязкости и массовой доле нелетучих веществ в соответствии с техническими условиями путем добавки растворителей.

Пары растворителя, образующиеся во время растворения смолы, поступают в теплообменник 33, конденсируются и стекают обратно в смеситель 11.

При постановке лака на «тип» используются растворители: уайт-спирит, сольвент, ксилол.

После каждой добавки растворителя раствор смолы тщательно перемешивают в течение не менее (1-2) часа и лак проверяют на соответствие ТУ.

Лак должен соответствовать следующим показателям:

- вязкость лака при (20±0,5)°С (50% раствора в уайт-спирите) по вискозиметру ВЗ-246 с диаметром сопла 4 мм должна быть не менее 70 с;

- кислотное число не более 10 мгКОН/г для высшего сорта, не более 15 мгКОН/г для 1 сорта:

- массовая доля нелетучих веществ не менее (60±2)%;

или

- вязкость лака при (20±0,5)°С по вискозиметру ВЗ-246 с диаметром сопла 4 мм должна быть (60-80) с;

- кислотное число не более 12 мгКОН/г для высшего сорта, не более 15 мгКОН/г для 1 сорта, не более 20 мгКОН/г для 2 сорта;

- массовая доля нелетучих веществ (52-55)% для высшего сорта, (51-55)% для 1 и 2 сорта.

Подачу растворителей в смесители 11, т.е. управление запорной арматурой и насосами, осуществляют дистанционно автоматически по заданной дозе с пульта управления в щитовой КИПиА с отображением положения запорной арматуры и состояния насосов на мониторе и мнемосхеме в щитовой КИПиА.

По достижению этих показателей лак из смесителя 11 подают на фильтрацию. Температура лака перед началом фильтрации должна быть (50-60)°С, но не ниже 40°С.

При фильтрации регулирование потоков циркуляции автоматическое по заданному давлению на насосе. Управление запорной арматурой и насосами дистанционное автоматическое с пульта управления в щитовой КИПиА с отображением состояния запорной арматуры и насосов на мониторе и на мнемосхеме.

Все это позволяет обезопасить весь технологический процесс, сделать его экологически чистым, обеспечить стабильность условий проведения всех стадий и процесса в целом, а также стабильность задаваемых свойств получаемого лака.

1. Технологический комплекс производства алкидных лаков, характеризующийся тем, что он включает реактор, имеющий корпус и мешалку с валом, имеющим геометрическую ось и привод, и снабженный не менее чем одним штуцером для загрузки сыпучих компонентов, снабженным термостойкой заслонкой, и не менее чем одним патрубком для загрузки жидких компонентов, в том числе масла, а также гидравлически сообщенные с ним технологическими трубопроводами, снабженными запорной арматурой и насосным оборудованием, прицеховые хранилища масла и легковоспламеняющихся жидкостей, смеситель для алкидной смолы и растворителя, гидравлически сообщенный, по меньшей мере, одним технологическим трубопроводом со сборником готового лака, систему азеотропного водоотделения и регенерации сопутствующих продуктов, а также пневматически сообщенные с реактором узлы дозировки и загрузки исходных сыпучих и жидких компонентов и систему вакуумирования реактора, при этом реактор выполнен с нагревателем и с не менее чем двумя внутренними теплообменниками, выполненными в виде змеевиков, с автономными для каждого змеевика патрубками для ввода и вывода теплоносителя, а мешалка реактора выполнена не менее чем двухлопастной, причем лопасти расположены, по крайней мере, в нижней половине внутреннего объема корпуса реактора и имеют высоту не менее одной пятой высоты реактора и снабжены отгибами, по меньшей мере, в нижней их части.

2. Технологический комплекс по п.1, отличающийся тем, что корпус реактора выполнен из герметично соединенных цилиндрической стенки, крышки и днища, а нагреватель реактора выполнен секционным в виде примыкающих к корпусу реактора с внешней стороны электроиндукционных катушек - обмоток, при этом не менее чем одна, предпочтительно две, электроиндукционные катушки расположены на стенке корпуса и не менее чем одна электроиндукционная катушка размещена в придонной его части, причем электроиндукционные катушки закрыты защитной рубашкой, предпочтительно, съемного типа.

3. Технологический комплекс по п.2, отличающийся тем, что ось мешалки оперта на подшипники, предпочтительно, упорного типа, причем последние расположены, по меньшей мере, в придонной части корпуса реактора, а в днище корпуса, преимущественно, соосно с валом мешалки расположен донный выводной патрубок с вентилем, при этом нижний упорный подшипник оперт на днище корпуса реактора через осесимметричные разнесенные опорные элементы, не перекрывающие доступ внутренней среды реактора к донному выводному патрубку.

4. Технологический комплекс по п.1, отличающийся тем, что лопасти мешалки жестко закреплены на валу с возможностью вращения, а отгибы отклонены, предпочтительно, в направлении вращения.

5. Технологический комплекс по п.1, отличающийся тем, что система азеотропного водоотделения и регенерации промежуточных продуктов включает смонтированные на верхней части реактора насадочную колонну и холодильник, гидравлически сообщенные с ними технологическими трубопроводами внешний теплообменник и разделительный сосуд типа флорентина, последовательно сообщенные технологическими трубопроводами с разделительным сосудом сборник смеси воды с растворителем, например ксилолом, реактор регенерации растворителя и сборник регенерированного растворителя, при этом разделительный сосуд гидравлически закольцован с насадочной колонной и реактором через вентили запорной арматуры, установленные, предпочтительно, на каждом из вводов в насадочную колонную и в р