Газопоглотитель

Иллюстрации

Показать всеИзобретение относится к области термообработки, в частности к газопоглотителям, служащим для очистки от кислорода в воздушной среде печи термообрабатываемых в ней материалов, изделий и соответственно предотвращающих их окисление. Техническим результатом изобретения является повышение степени бесконтактной с газопоглотителем защиты от окисления изделий. Технический результат достигается применением отработанного твердосплавного режущего изделия для бурового инструмента, его отходов и некондиционных материалов в качестве высокотемпературного газопоглотителя кислорода защитного действия от окисления термообрабатываемых изделий, легко подвергаемых окислению. Газопоглотитель выполнен в виде многогранного изделия в форме блока или объемного многогранника из твердого сплава, содержащего композицию из карбида вольфрама с кобальтом. По сравнению с известными газопоглотителями применение твердосплавного режущего изделия значительно быстрей (в ~10-50 раз) защищает от окисления термообрабатываемые изделия и в большем объеме. 7 ил., 2 табл.

Реферат

Изобретение относится к области техники термообработки, в частности к газопоглотителям, служащим для очистки от кислорода в воздушной среде печи термообрабатываемых в ней материалов, изделий и соответственно предотвращающих их окисление.

Известны изделия, предназначенные для газопоглощения (пат. №2055425, МПК H01M 10/52 от 27.02.96 г.), (а.с. №1617490, МПК H01M 10/52 от 24.02.89 г.), (а.с. №1672535, МПК H01M 10/52 от 25.12.87 г.), (Н.М.Пульцин Взаимодействие титана с газами. М., «Металлургия», 1969 г., с.100-104, 113-115), (А.И.Самохоцкий Технология термической обработки металлов. М., «Машгиз», 1962 г., с.156-166). В качестве газопоглотителей используют изделия в виде титанового слоя на волокнистом материале, который защищен слоем покрытия; пленки пиролитического углерода с псевдографитовой структурой, нанесенной на внутреннюю поверхность аккумулятора; пластины из металла платиновой группы или диспергированного на носитель карбидовольфрама, расположенного в корпусе электрического аккумулятора между двумя пористыми матрицами; листов из титана ВТ1Д толщиной 1 мм, прокатанных при различных температурах.

Но все известные газопоглотители имеют поверхностный эффект газопоглощения и длительную выдержку в газовой среде. При использовании изделия в виде пластин из титана в основном процесс газопоглощения носит отрицательный характер, т.е. нежелателен для изделия, а положительное воздействие требует дополнительных операций (отпуск, легирование, защитное покрытие и т.д.). При использовании изделия из карбида вольфрама наблюдают эффект только при низкой температуре и в водной среде с наложением электрического тока. В результате изделие из карбида вольфрама способствует рекомбинации О2 и Н2 в водном растворе, являясь при этом катализатором. Действие изделия требует специального оборудования и специальных условий реализации (электролиз). Поэтому в газопоглощении изделие из карбида вольфрама участвует, косвенно ускоряя процессы, происходящие на аноде и катоде в электролите, не являясь непосредственно газопоглотителем.

Газопоглотителями являются и изделия из углеродистой и легированной стали (см. А.И.Самохоцкий. Технология термической обработки металлов. М., Машгиз, 1962 г., с.155) в процессе высокотемпературной цементации, а также в процессе насыщения стали азотом (азотировании) (см. тот же источник, стр.164). Но газонасыщение изделиями из стали проводится с целью упрочнения поверхностных слоев изделия. Ограничено насыщением изделий азотом или углеродом. Газовая среда подается специального состава в печь и постоянно. Несмотря на эффект газопоглощение газом поверхностное, независимо от формы изделия и длительное время (например, см. фиг.123, стр.155 - при температуре 1000°С в течение 1 часа газопоглощение изделием осуществляется на глубину 1 мм, а на 4 мм - за 20 часов). Но эти изделия не являются защитой от окисления для других термообрабатываемых в печи в воздушной среде изделий, т.к. газовая среда в данном случае насыщает самотермообрабатываемое изделие углеродом или азотом. Такая защита носит поверхностный характер, требует особых условий для ее реализации, больших затрат на используемые материалы в качестве защиты и значительного времени. Используемые для цементации и азотирования изделия не предназначены для газопоглощения кислорода в печи.

Технической задачей изобретения является повышение степени бесконтактной с газопоглотителем защиты от окисления термообрабатываемых изделий, повышение кислородопоглощающей способности изделия - газопоглотителя, преимущественная область использования.

Технический результат изобретения достигается применением известного твердосплавного режущего изделия впервые в качестве газопоглотителя кислорода в виде многогранного изделия в форме блока или объемного многогранника из твердого сплава, содержащего композицию из карбида вольфрама с кобальтом, что соответствует критерию «новизна». Задача имеет изобретательский уровень, изобретение является техническим решением. Оно промышленно применимо. Изделия испытаны в воздушной среде в печи при различных выдержках и температурах с последующим охлаждением на воздухе.

В результате были насыщены кислородом изделия, используемые ранее (см. конструкционные материалы. Справочник. /Под ред. Арзамасова Б.Н., М.: «Машиностроение», 1990 г., с.618-620), (Каталог. Твердосплавные изделия для бурового инструмента. Кировградский завод твердых сплавов, заказ №197, с.5, с.16-18, с.27-28) в качестве твердосплавного режущего изделия при бурении: фрезеровании металла и стенок буровой скважины. Открытие эффекта высокотемпературного объемного газопоглощения твердосплавными режущими изделиями было осуществлено в ООО «БИТТЕХНИКА» г.Перми и на кафедре «Металловедения и термообработка ПГТУ г.Перми в результате совместных разработок, проводимых в направлении получения готовых прутков для напайки на буровой инструмент (фрезу, райбер, фрезер), содержащих композицию из режущих элементов (из твердого сплава карбида вольфрама с кобальтом) с припоем на основе меди.

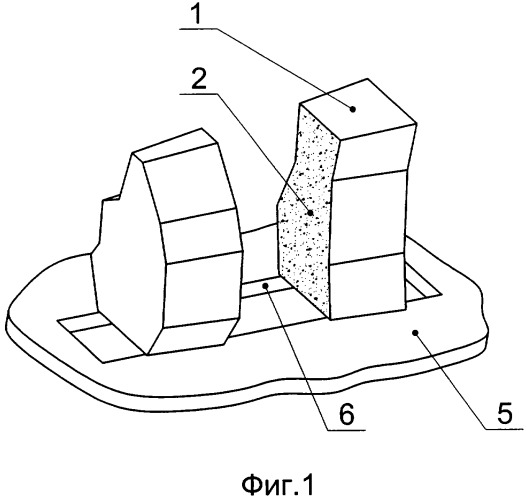

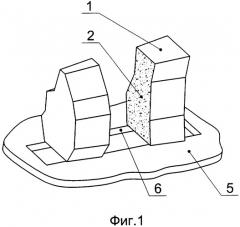

На фиг.1 показано схематично предлагаемое твердосплавное изделие до поглощения в виде блока, имеющего форму многогранника.

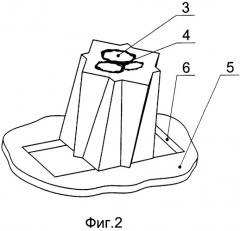

На фиг.2 представлено схематично предлагаемое твердосплавное изделие до поглощения в форме цилиндра, в виде объемного многогранника.

На фиг.3 показаны изделия газопоглотителя (ВК8), выдержанные в печи в воздушной атмосфере при 750°С: а - 10 мин, б - 20 мин, в - 30 мин, г - 45 мин, д - 60 мин.

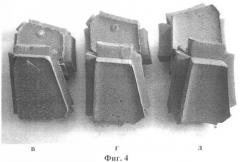

На фиг.4 показаны изделия газопоглотителя (ВК8), выдержанные в печи в воздушной атмосфере при 850°С в течение: в - 30 мин, г - 45 мин, д - 60 мин.

На фиг.5 показаны изделия газопоглотителя (ВК8), выдержанные в печи в воздушной атмосфере при 950°С в течение: в - 30 мин, г - 45 мин, д - 60 мин.

На фиг.6 - кривые зависимости изменения толщины применяемого изделия в качестве газопоглотителя от времени выдержки его в печи в воздушной среде.

На фиг.7 - кривые зависимости относительно изменения массы от температуры печи и времени выдержки применяемого твердосплавного изделия в воздушной среде печи.

В таблице 1 представлены сравнительные данные известных и предлагаемого твердосплавного изделия по газопоглощению в зависимости от температуры и времени выдержки в печи в воздушной среде.

В таблице 2 представлена картина интенсификации газопоглощения твердосплавным изделием, выраженная в увеличении толщины и массы твердосплавного изделия по отношению к газопоглощению при 750°С (т.е. во сколько раз поверхностное насыщение (при 750°С) интенсивней объемного (850-1150°С) насыщения кислородом воздуха предлагаемым изделием в качестве газопоглотителя.

Предлагаемое к применению в новом качестве твердосплавное изделие это металлокерамическое изделие из типа ВК - композиция из твердого сплава карбида вольфрама с кобальтом. Оно, как и обычно, состоит из плотной оболочки 1 и спрессованного содержимого 2 в нем, состоящего из порошков из карбида вольфрама 3 и кобальта 4, находящегося между частицами порошка карбида вольфрама. Для высокотемпературного поглощения из воздуха газов предлагается применить изделия преимущественно многогранной формы, такие как и ранее, при использовании их в качестве режущего инструмента (см. каталог с.16-18 и с.27-28), помещенные на подложке 5 над выемками 6 в ней (см. фиг.1 или 2), ребрами 7 или вершинами граней 8 соответственно. Подложка с твердосплавными изделиями помещена в нагретую или нагреваемую печь, в которой размещены изделия, подвергаемые в дальнейшем термообработке в заданном режиме. Предлагаемое твердосплавное изделие, применяемое в качестве газопоглотителя, взято в необходимом количестве для обеспечения защиты от окисления термообрабатываемых изделий (например, серия изделий на подложке).

После завершения термообработки термообработанное изделие и предлагаемое режущее твердосплавное изделие - газопоглотитель извлекаются из печи. Предлагаемое изделие - газопоглотитель при этом, в зависимости от длительности газопоглощения и температуры печи, изменяет свои размеры (см. фиг.4-5). Изделие увеличивается в объеме в результате интенсивного поглощения газов в печи. В таком качестве он предложен впервые. За счет того, что твердосплавное режущее изделие имеет форму многогранника, т.е. имеет множество граней и соответственно ребер происходит интенсификация процесса газопоглощения (см. фиг.6 и 7 и табл.1 и 2). Сам эффект газопоглощения кислорода давно известен изделиями из титана, из пиролитического углерода, и других материалов. Но газопоглощение известными изделиями осуществляется тонкими поверхностными слоями, которые взаимодействуют с атмосферой печи, например при нитроцементации, азотировании или окислении в процессе термообработки в воздушной среде в печи. Слои изделия, насыщенные газом в результате взаимодействия с углеродом в течение нескольких часов, имеют толщину до 2 мм, а азотированные - до 0,72 мм (А.И.Самохин. Технология термической обработки металлов. М., «Машиностроительная лит-ра». 1962 г., с.136 и с.164). Предлагаемое твердосплавное режущее изделие в качестве газопоглотителя, в отличие от изделий из титана в виде листов, заготовок и полуфабрикатов цилиндрической формы, имеющих глубину газопоглощения кислородом на воздухе (Т=700-850°С) в пределах 0,99-0,62 мм, а в печи (Т=700-850°С) - 0,50-0,95 мм в течение 5 часов, способно осуществить поглощение кислорода за 10 мин при температуре 950°С глубиной слоя изделия в 1,0 мм. Эффект интенсивного газопоглощения кислорода твердосплавными режущими изделиями был обнаружен неожиданно, в результате длительного поиска причин поверхностного разрушения дробленых частиц твердого сплава, содержащего карбид вольфрама, спрессованного при температуре 1450°С с кобальтом в различных соотношениях (ВК8-ВК15) при контакте со связкой - расплавом на основе меди (латунь). Длительный поиск причин перехода при этом кобальта в связку и обеднение поверхности твердосплавной частицы им привел к началу исследования поведения твердосплавной частицы на воздухе, определяя степень разрушения исследуемого материала изделия. При помещении в разогретую печь при температурах 750°-1150°С с выдержками в воздушной среде в печи в течение 10-60 минут известных ранее твердосплавных изделий как режущих блоков толщиной 5-10 мм и шириной 25-40 мм с четко выраженными ребрами по краям граней, а также режущего твердосплавного изделия в виде объемного многогранника с толщиной 10 мм и шириной 25 мм с резко выраженной границей граней в местах их стыковок (ребер) и последующей выемки из печи и охлаждении на воздухе, обнаружено, что блоки значительно увеличились в объеме, так же как и многогранники. За счет такого формообразования и наличия ребер обнаружилось, что твердосплавное режущее изделие, в процессе газопоглощения и благодаря большим напряжениям в нем, разрывается по ребрам, после этого начинает интенсивно поглощать кислород воздуха с проникновением его вглубь изделия, изменяя форму всех граней отдельно (см. фиг.4-5). В зависимости от параметров изделия (чем больше граней и больше объем), тем газопоглощение проходит интенсивней и длительней. При достаточно значительной толщине и объеме изделия газопоглощение идет с постепенным вскрытием все нового и нового объема изделия от оболочки 1 вглубь 2 его. Так, например, исследования показали, что выдержка предлагаемого к применению изделия в печи в воздушной среде в течение 1 часа и температуре 1050°С приводит к тому, что предлагаемое изделие в виде блока (размерами граней 10-25 мм) увеличилось по толщине на 7,4 мм (каждая грань отдельно увеличилась на 3,7 мм). Но в исходном виде в центре блока (в сердцевине) осталось достаточно массы изделия для продолжения газопоглощения. Исследования также показали, что при 750°С для твердосплавного изделия в виде блока (например, многогранной пластины типа Г53-66) (фиг.3) газопоглощение закончилось при 10-20 минутах выдержки окислением тонкого слоя поверхности его граней без разрыва по ребрам. При 850°С с увеличением времени интенсивность газопоглощения растет и увеличивается размер каждой грани отдельно в 5-10 раз по сравнению с такой же выдержкой изделия в печи при 750°С в течение 10 и 20 минут. Вес изделия при этом увеличился в 20 раз (табл.2). Из данных таблицы 1 и 2 видно, что интенсивность газопоглощения предлагаемым в качестве газопоглотителя твердосплавным режущим изделием растет, но максимальный прирост толщины изделия наблюдается за 10-20 мин, а массы изделия (степени поглощения кислорода) - за 10 минут. За счет постепенного вскрытия нового объема изделия в связи с тем, что должен закончиться процесс поглощения в свежем месте после очередного разрыва изделия по ребрам, наблюдается временное снижение газопоглощения. Таким образом, предлагаемое в качестве газопоглотителя твердосплавное режущее изделие впервые проявило себя в несвойственном для него качестве.

Газопоглощение применимым в качестве газопоглотителя режущим изделием из твердого сплава проводили в печи типа ПВК-1,4-25. В нагретую печь помещали применяемые в качестве газопоглотителя многогранные блоки (фиг.3-5) как без подложки (фиг.3) и на подложке (фиг.4-5) с выемкой 6 в ней для газопоглощения газопоглотителем кислорода по всему периметру изделия для полноты и интенсификации процесса насыщения кислородом применяемого изделия из воздушной среды в печи. На фиг.3 видно, что в отличие от изделий на фиг.4-5 газонасыщение (газопоглощение) изделий происходит только открытой частью (верхней и боковой), а нижняя часть не участвует в процессе газопоглощения. Масса измененной части изделия после газопоглощения на фиг.7 выражена в процентах (Δm, %) и рассчитана по формуле

Δm=mн-mо/mо×100%,

где mн - вес изделия после газопоглощения, г,

mо - вес изделия до газопоглощения, г.

Рентгеноструктурный анализ показал, что карбид вольфрама в изделии при высоких температурах газопоглощения частично остается неизменным, но в основном вольфрам окисляется до WO2, WO3. Выяснилось, что кобальт окисляется до СоО.

Так как твердосплавные режущие изделия, используемые в буровой технике, дороги, то применение их в новом качестве - в качестве высокотемпературного газопоглотителя, как изделия для защиты от окисления термообрабатываемых изделий из сталей в печи в воздушной среде и других материалов, легко подвергаемых окислению, дороговато. Но большой объем отработанных изделий, «некондиция» и отходы позволяют применить предлагаемое твердосплавное режущее изделие в качестве защитного от отрицательного воздействия кислорода на термообрабатываемые изделия в печи в воздушной среде. В отличие от широко распространенного изделия из титана-газопоглотителя, который поглощает даже за 5 часов на незначительную глубину кислород (табл.1), предлагаемое изделие (фиг.6-7) значительно интенсивнее поглощает, оно многоразового пользования, длительного действия.

Впервые предлагается применение твердосплавного режущего изделия в новом качестве, в качестве высокотемпературного газопоглотителя. Предлагается применение этого изделия для объемного газопоглощения. А для интенсификации этого процесса применяют изделие в виде многогранной, многоугловой формы, т.к. режущие кромки и ребра изделия это места повышенной концентрации напряжений. В этих местах и происходит как оказалось вскрытие изделия. Следовательно, чем более многогранно (с большим содержанием ребер), применяемое изделие, тем быстрее и интенсивнее изделием проходит газопоглощение. После раскрытия изделия по ребрам каждая в отдельности грань начинает увеличиваться в объеме. Увеличение происходит только за счет того, что на стыке граней по ребрам открывается часть изделия, незадействованная еще процессом газопоглощения. В отсутствии граней и ребер в твердосплавном режущем изделии газопоглощение осуществляется в основном поверхностно. При этом интенсивность газопоглощения значительно снижена. Применение твердосплавного режущего изделия, например марки ВК в качестве газопоглотителя, не приводит к удорожанию процесса, т.к. использовать можно отходы, некондиционный материал, отработанный ранее в качестве твердосплавного режущего изделия: для оснащения долотчатых коронок перфораторного бурения, для оснащения крестовых коронок пневмоударного бурения (форма Г11-12), для армирования коронок вращательного бурения геолого-разведочных скважин (форма Г53), для армирования строительных инструментов (форма Г66), для армирования шарошечных долот (Форма Т) и т.д.

Однако применяемое твердосплавное режущее изделие остается используемым как и ранее режущим изделием в остальном своем объеме.

| Таблица 1Сравнительные данные по газопоглощению изделиями кислорода | |||||||

| № п/п | Изделие | Выдержка изделия в печи, час | Температура в печи, °С | Способ охлаждения | Глубина, мм | Увеличение массы изделия, г/см2 | Примечание |

| 1. | Известные (лист из титана толщиной 1 мм) [4] | 0,50,50,51,055 | 750800-95011001200750850 | на воздухена воздухена воздухена воздухена воздухена воздухе | 0,030,060,20-0,250,0150,060,620,39 | -0,0060,0200,030--- | Поверхностное газонасыщение кислородом воздуха, малое увеличение объема изделия |

| 2 | Предлагаемое (блок многогранный толщиной 10 мм, длиной 25 мм) | 0,150,300,51,0 | 750750750750 | на воздухена воздухена воздухена воздухе | 0,0180,0570,1210,35 | 1,514,533,575,534,073,0162,0216,0 | Предлагаемое изделие изкомпозиционного материала- твердого сплава,содержаее WC+CO-BK8 ввиде многогранного блока,по сравнению с изделиями(п.1) на несколькопорядков интенсивнееосуществляемоегазонасыщение, особеннопри Т=850-950°С и посравнению с известнымиизделиями при Т=1150°Сгазонасыщение такжеосуществляется интенсивно,но в это же времяпроисходит возгонка WO2 и WO3 и СоО. (см. таблицу 2) |

| Предлагаемое (блок многогранный толщиной 10 мм, длиной 25 мм) | 0,150,300,751,0 | 850850850850 | на воздухена воздухена воздухена воздухе | 0,180,581,001,831 | |||

| Предлагаемое (блок многогранный толщиной 10 мм, длиной 25 мм) | 0,150,300,50,751,0 | 950950950950950 | на воздухена воздухена воздухена воздухена воздухе | 0,751,32,02,973,35 | 54,0103,5306,0236,0372,0 | ||

| Предлагаемое (блок многогранный толщиной 10 мм, длиной 25 мм) | 0,150,300,51,0 | 1050105010501050 | на воздухена воздухена воздухена воздухе | 1,01,352,013,7 | 84,5132,0175,0303,0 | ||

| Предлагаемое (блок многогранный толщиной 10 мм, длиной 25 мм) | 0,150,300,50,751,0 | 11501150115011501150 | на воздухена воздухена воздухена воздухена воздухе | 0,440,740,741,71крошится | 35,063,5131,0200,0 |

| Таблица 2Степень интенсивности газонасыщения O2 предлагаемого газопоглотителя при 850-1150°С по сравнению с газонасыщением (при 750°С) | ||||||||||||

| № п/п | Температура, °С | Выдержка в печи | Выдержка в печи | Примечание | ||||||||

| 10' | 20' | 30' | 45' | 60' | 10' | 20' | 30' | 45' | 60' | |||

| на сколько увеличилась толщина изделия, в раз | на сколько увеличилась масса изделия, в раз | |||||||||||

| 1 | 750 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | Предлагаемый газопоглотитель - изделие интенсивного объемного газонасыщения. Наибольшую интенсивность проявляет газопоглотитель при Т=950-1050°C вначале - в течение 10-20'. Но по сравнению с известными - он активен и значительно на более высоком уровне. |

| 2 | 850 | 10 | 10 | 9,0 | 7,4 | 5,23 | 20 | 5 | 3,5 | 4 | 3,0 | |

| 3 | 950 | 42 | 22,8 | 16,52 | 16,4 | 10 | 34 | 7 | 5 | 6 | 4,0 | |

| 4 | 1050 | 55,5 | 55,5 | 16,52 | 16,4 | 10,5 | 53 | 10 | 5,6 | 6,2 | 4,1 | |

| 5 | 1150 | 24,4 | - | 6,1 | 4,8 | - | 24 | 6 | 4 | 3,0 | - |

Источники информации

1. Патент №2055425, МПК Н01М 10/52 от 27.02.96 г. (аналог).

2. А.С. №1617490, МПК Н01М 10/52 от 24.02.89 г. (аналог).

3. А.С. №1672535, МПК Н01М 10/52 от 25.12.87 г. (аналог).

4. Н.М.Пульцин. Взаимодействие титана с газами. М., «Металлургия», 1969 г., с.100-104, с.113-115 (аналог).

5. А.И.Самохоцкий. Технология термической обработки металлов. М., Машгиз, 1962 г., с.417 (табл.45), с.156-166.

6. Каталог. Твердосплавные изделия для бурового инструмента. Кировградский завод твердых сплавов, заказ №197, с.5, с.16-18, с.27-28.

Применение отработанного твердосплавного режущего изделия для бурового инструмента, его отходов и некондиционных материалов в качестве высокотемпературного газопоглотителя кислорода защитного действия от окисления термообрабатываемых изделий, легко подвергаемых окислению.