Способ брикетирования стальной стружки

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к способам переработки металлической стружки, и может быть использовано при подготовке стружковых отходов металлообработки к металлургическому переплаву. Стальную стружку дробят до размера не более 12 мм, перемешивают, осуществляют очистку от влаги и органических примесей, нагрев, горячее прессование в пресс-форме. Перемешивание, очистку и нагрев осуществляют одновременно во вращающемся наклонном барабане путем воздействия электромагнитного поля высокой частоты на движущийся поток стружки в течение 3-8 мин. Причем соотношение высоты и длины нагреваемой зоны движущегося потока стружки составляет 1:(10-12). Изобретение позволит повысить качество брикетов, увеличить плотность брикетов и повысить производительность. 3 ил., 2 табл.

Реферат

Изобретение относится к металлургии, в частности к способам переработки металлической стружки, и может быть использовано при подготовке стружковых отходов металлообработки к металлургическому переплаву.

Известен способ так называемого холодного брикетирования металлической стружки (1), включающий ее дробление, очистку, нагрев, добавление шлама, связующих материалов, перемешивание и уплотнение, в котором в качестве связующего материала используется водно-цементная паста в количестве 4-7% от массы брикета.

Недостатком известного способа является то, что добавление связующих компонентов в брикеты требует дополнительных материальных затрат на стадии изготовления и энергетических на стадии последующей плавки. Кроме того, получение брикетов с помощью связующих является длительным процессом, связанным с необходимостью затвердевания связующего наполнителя на основе цемента и загрязнением брикетов, используемых в качестве шихтового материала при плавке.

Известен способ брикетирования металлической стружки, в частности изготовления брикетов из стружки титана и его сплавов (2), включающий дробление стружки до получения двух фракций, смешивание, мойку, сушку и уплотнение в пресс-форме.

Недостатками данного способа являются сложность и длительность процесса получения брикетов, заключающаяся в наличии двух операций раздельного измельчения стружки, последующего их смешивания и наличии двух операций очистки - мойки и сушки. Кроме того, наличие двух стадий очистки (мойки и сушки) требует двух отдельных систем нейтрализации удаляемых при этом остатков СОЖ - для жидких остатков, образующихся при мойке, и для газообразных, образующихся при сушке. Кроме того, из-за разницы длин фракций элементы стружки не могут равномерно прогреться, следовательно, имеют разную механическую прочность, а также весовое соотношение не обеспечивает их хорошую сцепляемость, поэтому металлические брикеты имеют нестабильное качество.

Наиболее близким к заявляемому изобретению является способ брикетирования металлической стружки (3 - прототип), включающий ее дробление, механическое отжатие смазочно-охлаждающей жидкости, нагрев и прессование, стружку с плотностью засыпки 700-1000 кг/м3 нагревают со скоростью 7-9°С в атмосфере пиролиза масел в замкнутом пространстве при соотношении высоты и ширины нагреваемого слоя (5-8):1 до температуры 670-690°С и далее, перед горячим брикетированием, в нагретую стружку добавляют холодный металлический шлам в количестве 5-25% стружки с содержанием смазочно-охлаждающей жидкости (СОЖ) 2-5%.

Недостатками прототипа являются сложность технологии изготовления, связанная с дополнительным перемешиванием нагретой и подаваемой холодной стружки, длительность процесса очистки, связанная с малыми скоростями нагрева и ограничениями по плотности и площадям насыпки стружки при ее нагреве. Подача холодной стружки, содержащей СОЖ, в ранее нагретую стружку приводит к испарению и выгоранию СОЖ, находящейся в холодной стружке, что требует дополнительного устройства по удалению и нейтрализации продуктов выгорания СОЖ.

Задачей предлагаемого способа брикетирования стальной стружки является повышение качества брикетов путем улучшения качества очистки, увеличение плотности брикетов и повышение производительности.

Техническим результатом предлагаемого изобретения является полное удаление остатков органических примесей и влаги из стальной стружки, устранение угара легирующих элементов и обезуглероживания стружки при очистке, уменьшение потерь стружки в процессе переработки и транспортирования, а также снижение затрат электроэнергии, материалов и трудовых ресурсов при получении брикетов и последующей плавке металла из них.

Поставленная задача достигается тем, что в способе брикетирования стальной стружки, включающем ее дробление, перемешивание, очистку от влаги и органических примесей, нагрев и горячее прессование в пресс-форме, дробление производят до размера не более 12 мм, а очистку, перемешивание и нагрев осуществляют одновременно во вращающемся наклонном барабане путем воздействия электромагнитного поля высокой частоты на движущийся поток стружки в течение 3-8 мин, причем соотношение высоты и длины нагреваемого потока стружки составляет 1:(10-12).

Повышение производительности и улучшение качества очистки стальной стружки достигается за счет применения комплексного нагрева с помощью электромагнитного поля высокой частоты, что обеспечивает интенсификацию процессов испарения влаги, пиролиза и выгорания органических примесей.

При воздействии электромагнитного поля высокой частоты на металлический барабан из ферромагнитного материала происходит его интенсивный нагрев. Кроме того, электромагнитное поле формируется в потоке стружки, движущемся и перемешивающемся в наклонном барабане, нагревая его. В результате комплексный нагрев потока стружки для очистки происходит по следующим направлениям:

- теплопроводностью при контакте холодной стружки с нагретой поверхностью барабана, между нагретой и холодной стружкой при интенсивном их перемешивании;

- путем конвективного теплообмена между нагретой поверхностью барабана и холодным движущимся потоком стружки;

- электромагнитным полем высокой частоты, находящимся внутри нагретого барабана, воздействующим на поток стружки, являющейся ферромагнитным материалом.

В процессе комплексного нагрева потока стружки в барабане происходит интенсивное испарение влаги, пиролиз и выгорание остатков органических примесей по всему сечению потока стружки, а перемешивание потока стружки в процессе его перемещения вдоль барабана обеспечивает интенсивный и полный отвод газообразных продуктов. При этом интенсивный нагрев потока стружки в парах пиролиза органических примесей и малое время нахождения ее в интервале высоких температур исключает выгорание стружки или обезуглероживание ее поверхностного слоя.

Увеличение плотности брикетов достигается за счет снижения твердости стружки, получаемой при нагреве в процессе очистки, что позволяет при одном и том же усилии сжатия на операции прессования получать брикеты более высокой плотности. Стружка, образующаяся при механической обработке, и в первую очередь стальная витая стружка, подвергается наклепу, что приводит к повышению ее твердости и снижению пластичности. В процессе нагрева происходит снижение твердости за счет снятия напряжений структуры металла в состоянии наклепа. Это повышает пластичность стальной стружки и, как следствие, плотность брикетов при прессовании.

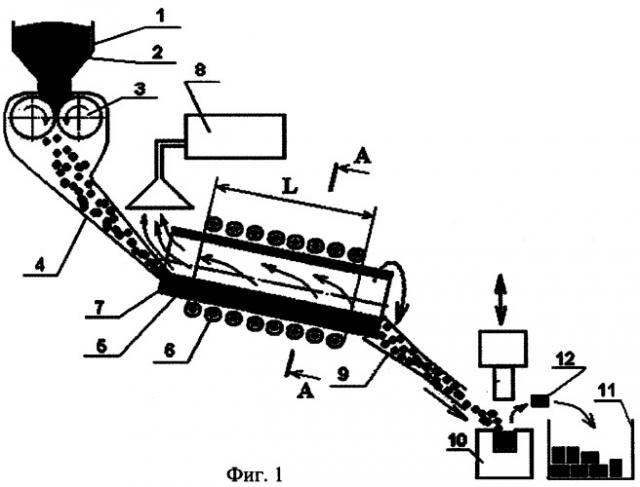

Сущность предлагаемого изобретения поясняется чертежами, где:

на фиг.1 представлена последовательность осуществления предлагаемого способа брикетирования стальной стружки;

на фиг.2 - сечение А-А фиг.1, показана высота нагреваемого слоя стружки;

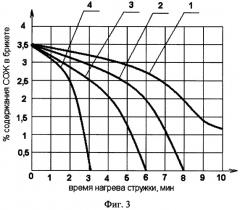

на фиг 3 - график зависимости процентного содержания влаги и органических примесей в брикетах после очистки стружки при определенной температуре (1 - температура трубы - 180°С, 2 - 300°С, 3 - 500°С, 4 - 700°С).

Способ брикетирования стальной стружки осуществляется следующим образом. Стружка 1 после предварительного рассева и удаления посторонних предметов подается в бункер 2, далее валками дробилки 3 осуществляется измельчение ее до максимального размера не более 12 мм. Измельченная стружка по подающему лотку 4 подается во вращающийся гладкостенный барабан 5, предварительно нагретый до температуры 500-750°С электромагнитным полем высокой частоты индуктора 6. При этом параметры потока стружки в барабане (высота h на фиг.2 и длина L зоны воздействия индуктора на фиг.1) находятся в соотношении 1:(10-12). Регламентированный таким образом поток стружки 7, непрерывно перемешиваясь, нагревается до заданной температуры и одновременно перемещается вдоль нагретого гладкостенного барабана в сторону выгрузки. Продукты испарения и пиролиза удаляются в устройство нейтрализации 8. В зависимости от угла наклона барабана, скорости его вращения и количества подаваемой стружки температура ее нагрева на выходе может быть в интервале от 180 до 750°С.

Далее стружка после очистки в барабане 5 через приемный лоток 9 попадает в рабочую камеру пресс-формы 10, где осуществляется брикетирование стальной стружки при различной ее температуре. Готовые брикеты 12 поступают в тару 11.

Сущность предлагаемого способа подтверждается следующими примерами. На Минском автомобильном заводе авторами проведены работы по брикетированию опытных партий стальной углеродистой и стальной легированной стружки по заявляемому способу. Стальную стружку, изготовленную из углеродистой стали, подавали в наклонный барабан диаметром 220 мм с толщиной стенки 8 мм, где осуществляли ее интенсивный индукционный нагрев с помощью многовиткового индуктора ТВЧ, охватывающего нагреваемый барабан снаружи. При этом опытные работы проводили на двух типах индукторов: один индуктор длиной 630-650 мм и второй индуктор длиной 1200-1300 мм. Затраченная мощность тока высокой частоты на нагрев составляла 70-85 кВт при частоте 8000 Гц. Угол наклона гладкостенного барабана составлял от 2° до 5°. Количество подаваемой стружки в барабан составляло от 0,7 до 1,1 т/ч, что соответствовало степени заполнения 35-45% поперечного сечения барабана. Результаты проведенных испытаний представлены в таблицах №1 и №2.

Пример 1. Соотношение максимальной высоты h потока стружки в барабане к длине L составляла 1:7 (длина индуктора 630-650 мм).

| Таблица №1 | ||||||||

| Номер примера | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Температура нагрева стружки *, °С | 180 | 200 | 300 | 400 | 500 | 600 | 700 | 750 |

| Время нагрева стружки, мин | 8 | 8 | 6 | 6 | 4 | 4 | 3 | 3 |

| Содержание влаги и органических примесей в стружке, % | 3,8 | 3,4 | 4,2 | 4,6 | 3,7 | 3,9 | 4,5 | 4,1 |

| Остаточное содержание влаги и органических примесей в брикетах, % | 1,9 | 1,1 | 0,7 | 0.5 | 0.2 | 0,05 | 0,00 | 0,00 |

| Плотность брикета, г/см3 | 4,6 | 4,6 | 4,9 | 5,2 | 5,8 | 6,5 | 6,8 | 7,0 |

| Прочность брикета ** | 12,5 | 10,7 | 6,4 | 3,2 | 0,9 | 0,2 | 0 | 0 |

Пример 2. Соотношение максимальной высоты h потока стружки в барабане к длине L составляла 1:11 (длина индуктора 120-1300 мм).

| Таблица №2 | ||||||||

| Номер примера | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Температура нагрева стружки *, °С | 180 | 200 | 300 | 400 | 500 | 600 | 700 | 750 |

| Время нагрева стружки, мин | 8 | 8 | 6 | 6 | 4 | 4 | 3 | 3 |

| Содержание влаги и органических примесей в стружке, % | 3,8 | 3,4 | 4,2 | 4,6 | 3,7 | 3,9 | 4,5 | 4,1 |

| Остаточное содержание влаги и органических примесей в брикетах, % | 1,7 | 0,9 | 0,3 | 0.04 | 0.00 | 0,00 | 0,00 | 0,00 |

| Плотность брикета, г/см3 | 4,6 | 4,7 | 4,9 | 6,2 | 6,6 | 6,8 | 6,8 | 7,0 |

| Прочность брикета ** | 12,5 | 8,7 | 3,4 | 0,4 | 0,2 | 0,04 | 0 | 0 |

| * - замерялась в середине потока стружки на выходе из зоны действия электромагнитного поля индуктора; | ||||||||

| ** - определяется как осыпаемость после трехкратного сбрасывания брикета с высоты 1 м на бетонную плиту, %. |

Из анализа представленных таблиц видно, что при длине индуктора 630-650 мм (соотношение максимальной высоты h потока стружки в барабане к длине L 1:7) достигается полная очистка стружки при нагреве выше 700°С, что является энергозатратным процессом (примеры 7, 8 табл.№1). Кроме того, при нагреве стружки до высоких температур снижается производительность.

При длине индуктора 1200-1300 мм (соотношение максимальной высоты h потока стружки в барабане к длине L 1:11) полная очистка стружки достигается при температуре нагрева от 400°С и выше (примеры 4, 5, 6, 7, 8 табл.№2).

Плотность брикетов более 6,0 г/см3 достигается при нагреве более 400°С, при длине индуктора 1200-1300 мм, где достигается более равномерный прогрев стружки по сечению потока (примеры 4, 5, 6, 7, 8 табл.№2). При нагреве более 400°С, при длине индуктора 1200-1300 мм плотность брикетов ниже, что объясняется неравномерностью ее прогрева (примеры 4, 5 табл.№1).

На фиг.3 представлен график зависимости содержания влаги и органических примесей после прохождения очищаемой стружки через барабан от времени нахождения стружки в нагретом барабане. Состав большинства СОЖ, загрязняющих стружку, представляет собой смесь воды, специальных добавок и масла в количестве до 30%. Температура вспышки масел находится в пределах 170-200°С, поэтому нагрев стружки в барабане до температуры 180°С приводит к полному испарению воды, в то время как масло испаряется только частично (поз.1). Повышение температуры нагрева барабана приводит к полному удалению влаги и органических примесей из стружки, причем чем выше температура поверхности, тем быстрее идет процесс очистки (поз.2, 3, 4).

Произведено брикетирование опытной партии очищенной стружки по предлагаемому способу. Стружка подавалась в экспериментальный штамп пневматического пресса конструкции МАЗ с усилием 5,3 тс. Размеры рабочей камеры пресса были рассчитаны из условия создания равнозначного удельного давления, создаваемого в рабочей камере гидравлического пресса мод. Б 6238, применяемого для холодного брикетирования стружки на РУП «МАЗ».

Источники информации

1. Патент РБ №7767, МПК С22В 1/248, 1/243. «Способ брикетирования металлической стружки», опубл. 28.02.2006 ОБ РБ №1.

2. Патент РФ №2267543, МПК С22В 1/248. «Способ брикетирования металлической стружки», опубл. 10.01.2006.

3. Патент РБ №7394, МПК С22В 1/24, B22F 8/00. «Способ брикетирования металлической стружки», опубл. 30.09.2005 ОБ РБ №3 - прототип.

Способ брикетирования стальной стружки, включающий ее дробление, перемешивание, очистку от влаги и органических примесей, нагрев, горячее прессование в пресс-форме, отличающийся тем, что дробление производят до размера не более 12 мм, а перемешивание, очистку и нагрев осуществляют одновременно во вращающемся наклонном барабане путем воздействия электромагнитного поля высокой частоты на движущийся поток стружки в течение 3-8 мин, причем соотношение высоты и длины нагреваемой зоны движущегося потока стружки составляет 1:(10-12).