Способ изготовления поликристаллических элементов

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к изготовлению поликристаллических элементов из порошков алмаза и/или кубического нитрида бора. Может использоваться для изготовления режущих инструментов, износостойких накладок в парах трения, центров прецизионных станков. Готовят смесь абразивных порошков крупной зернистости и, по меньшей мере, одной мелкой зернистости, смесь порошков уплотняют и пропитывают металлами или сплавами. В качестве порошков, по меньшей мере, одной мелкой зернистости берут порошки, поверхность которых удовлетворяет условию смачиваемости пропиточными металлами или сплавами. Способ позволяет увеличить высоту рабочего слоя элементов, а также получить в элементе заданное содержание абразивных зерен для оптимальных условий эксплуатации. 11 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к области машиностроения и, в частности, к изготовлению поликристаллических элементов, в основном из порошков алмаза и/или кубического нитрида бора, предназначенных для изготовления режущих инструментов, таких как резцы, сверла, фрезы, буровой и правящий инструменты, инструменты для камнеобработки и т.п., а также для использования в качестве элементов конструкции, например, в качестве износостойких накладок в парах трения, центров прецизионных станков и т.п.

Известен способ изготовления алмазно-металлического композиционного режущего инструмента, при котором смесь покрытых металлом алмазных порошков (порошков кубического нитрида бора) различных зернистостей и материал связующего, смачивающего металл покрытия и имеющего температуру плавления ниже 1300°С, помещают в форму и подвергают горячему прессованию для получения единой массы (патент США №5096465, кл. 51-295, 1989 г.). Недостаток способа состоит в том, что нанесенный на все алмазные порошки слой металла существенно снижает их объемное содержание в готовом поликристаллическом элементе. Снижение объемного содержания абразивных порошков приводит к снижению физико-механических свойств элемента (износостойкости, модуля упругости и т.п.), не позволяя использовать инструмент с такими элементами для работы в тяжелых условиях (в буровом, правящем инструменте и т.п.).

Наиболее близким является способ изготовления поликристаллических элементов, при котором смесь абразивных порошков разной зернистости (смесь крупных и мелких абразивных порошков) помещают в форму, имеющую дно и стенки, уплотняют и пропитывают их металлами или сплавами, при этом стенки формы выполняют из материала, смачиваемого пропиточными металлами или сплавами, а расстояние между противолежащими стенками формы выбирают из условия h=(1÷4) А, где h - расстояние между противолежащими стенкам формы, А - размер зерен закрупненной фракции крупного абразивного (алмазного) порошка. В известном способе предусмотрен вариант, в котором абразивные порошки перед помещением в форму металлизируют (патент РФ №1330888, B24D 18/00, 1985 г.). О материалах, используемых для металлизации абразивных порошков и о назначении металлизации, в известном решении не сказано.

Известный способ имеет недостаток, заключающийся в том, что по способу могут быть изготовлены поликристаллические элементы, высота рабочего слоя которых ограничена соотношением (1-4) размера зерна закрупненной фракции абразивного порошка, т.е. при реально используемой максимальной зернистости абразивного порошка для режущих элементов 500/400 могут быть получены элементы с рабочим слоем высотой до 2 мм. При использовании абразивных порошков, например, зернистостью 40/28 высота рабочего слоя режущего элемента может составлять до 0,2 мм. Небольшая высота рабочего слоя элементов существенно снижает область их применения, а также срок их службы. Металлизация абразивных порошков позволяет улучшить пропитываемость сформованного брикета при условии, что металл покрытия смачивается пропиточным металлом или сплавом, и тем самым увеличить размеры изготавливаемого элемента. Однако, как сказано выше, слой металла, нанесенный на абразивные порошки, снижает их объемное содержание. Снижение объемного содержания абразивных порошков приводит к снижению физико-механических свойств элемента, не позволяя использовать инструмент с такими элементами для работы в тяжелых условиях (в буровом, правящем инструменте и т.п.), т.е. ограничивает область их применения.

Техническая задача предлагаемого решения заключается в увеличении размеров (высоты) рабочего слоя поликристаллического элемента, а также в возможности достижения заданного объемного содержания абразивных зерен в готовом элементе для оптимальных условий эксплуатации.

Технический результат достигается тем, что в способе изготовления поликристаллических элементов, при котором готовят смесь из порошков крупной зернистости, в качестве которых берут абразивные порошки, и, по меньшей мере, порошков одной мелкой зернистости, помещают смесь в форму, уплотняют и пропитывают их металлами или сплавами, в качестве порошков, по меньшей мере, одной мелкой зернистости берут порошки, поверхность которых удовлетворяет условию смачиваемости пропиточными металлами или сплавами.

В качестве порошков мелкой зернистости берут порошки, выбранные из группы абразивных порошков и/или порошков, изготовленных из материала, поверхность которых удовлетворяет условию смачиваемости пропиточными металлами или сплавами.

Для удовлетворения условия пропитываемости абразивных порошков мелких зернистостей на их поверхность наносят слой металла или сплава, удовлетворяющего условию смачиваемости пропиточными металлами или сплавами. В качестве порошков, изготовленных из материала, удовлетворяющего условию смачиваемости пропиточными металлами или сплавами, берут металлические порошки, изготовленные из такого материала, либо могут быть взяты металлические порошки другого металла или сплава, например, со свойствами, удовлетворяющими требование к связующему режущего элемента, но с покрытием из металла или сплава, смачиваемого пропиточными металлами или сплавами. Такие порошки могут быть получены любым известным способом, например дроблением, распылением соответствующего металла или сплава из металлов.

Для получения максимально высокого объемного содержания (концентрации) абразивных порошков в поликристаллическом элементе смесь должна содержать абразивные порошки крупной зернистости и абразивные порошки двух мелких зернистостей, отличающихся по размеру, при этом размеры порошков должны находится в соотношении примерно 1:4:8. Например, при размере зерен крупных абразивных порошков 60 мкм мелкие абразивные порошки должны иметь размеры соответственно ~15 мкм и ~7 мкм. Для получения, например, поликристаллических элементов с меньшей заданной концентрацией абразивных порошков в элементе смесь может содержать крупные абразивные порошки, к которым добавляются мелкие абразивные порошки только одного размера. Для улучшения условия пропитываемости в смесь могут быть введены порошки, изготовленные из материала, удовлетворяющего условию смачиваемости пропиточными металлами или сплавами. Для более низкой заданной концентрации абразивных порошков в элементе смесь может содержать только крупные абразивные порошки, а для улучшения пропитываемости в качестве порошков мелкой зернистости - металлические порошки, поверхность которых удовлетворяет условию смачиваемости пропиточными металлами или сплавами.

Предлагаются следующие варианты смесей, состоящих из абразивных порошков крупной зернистости и из:

- абразивных порошков одной мелкой зернистости, поверхность которых снабжена покрытием из материала, смачиваемого пропиточными металлами или сплавами;

- абразивных порошков двух мелких зернистостей, при этом поверхность порошков любой одной из мелких зернистостей снабжена покрытием из материала, смачиваемого пропиточными металлами или сплавами, либо порошки обеих зернистостей снабжены покрытием из материала, смачиваемого пропиточными металлами или сплавами;

- порошков одной мелкой зернистости, изготовленных из металлического материала, смачиваемого пропиточными металлами или сплавами;

- порошков двух мелких зернистостей, из которых в качестве порошков одной мелкой зернистости берут абразивные порошки без покрытия, а в качестве порошков второй мелкой зернистости берут металлические порошки, смачиваемые пропиточными металлами или сплавами;

- порошков двух мелких зернистостей, из которых в качестве порошков одной мелкой зернистости берут абразивные порошки, поверхность которых снабжена покрытием из материала, смачиваемого пропиточными металлами или сплавами, а в качестве порошков второй мелкой зернистости берут металлические порошки, смачиваемые пропиточными металлами или сплавами.

Для изготовления поликристаллических элементов берут форму, у которой, по меньшей мере, две противолежащие боковые стенки выполнены из материала, смачиваемого пропиточными металлами или сплавами.

В качестве абразивных порошков могут быть использованы порошки алмаза, кубического нитрида бора или их смесь, например, в качестве порошков крупной зернистости могут быть использованы порошки алмаза, а в качестве абразивных порошков мелкой зернистости порошки кубического нитрида бора.

Сущность изобретения заключается в следующем. Для получения максимальной концентрации абразивного порошка в элементе объемное содержание крупных и, например, двух мелких зернистостей абразивных порошков находится в следующем соотношении: 62,5% - 17,5% - 10%, т.е. крупные абразивные порошки в большей мере определяют общую концентрацию абразивных зерен в готовом элементе. Поэтому использование абразивных порошков крупной зернистости без покрытия, в большей мере определяющих концентрацию изделия, способствует получению их высокого объемного содержания благодаря тому, что порошки без покрытия занимают меньший объем и соответственно в форме их может быть размещено больше. Крупные порошки образуют каркас элемента, а порошки мелких зернистостей располагаются в свободных пространствах между крупными абразивными порошками, поэтому покрытие на порошках мелких зернистостей, вводимых в смесь, не снизит существенно общую концентрацию. В то же время покрытие на мелких порошках значительно улучшает условие пропитываемости сформованной заготовки пропиточными металлами или сплавами, способствуя перемещению фронта жидкого пропиточного металла или сплава вглубь и в поперечном направлении пропитываемой заготовки за счет растекания жидкой связки не только по стенкам формы, но и по покрытию на абразивных порошках мелкой зернистости. Однако выполнение стенок формы из материала, смачиваемого пропиточными металлами или сплавами, не является обязательным условием, т.к. при использовании абразивных порошков мелкой зернистости с покрытием или при использовании в качестве порошков мелких зернистостей металлических порошков пропитываемость всего сформованного элемента будет удовлетворительной.

Выполнение, по меньшей мере, двух противолежащих боковых стенок из материала, смачиваемого пропиточными металлами или сплавами, позволяет не только успешно осуществлять пропитку по всей площади элемента, но и получать элементы с поверхностями, примыкающими к стенкам формы (рабочие поверхности элементов), с достаточно ровной поверхностью, на которой алмазы расположенны на одном уровне, а свободное пространство между ними полностью заполнено пропиточными металлами или сплавами. Механическая обработка таких элементов в дальнейшем существенно облегчается.

В качестве материала покрытия абразивных порошков мелкой зернистости, а также в качестве материала для металлических порошков могут быть использованы металлы или сплавы, а также неметаллические материалы, которые способны смачиваться пропиточными металлами или сплавами.

Способ поясняется чертежами.

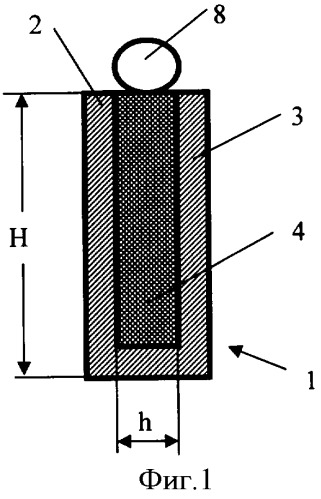

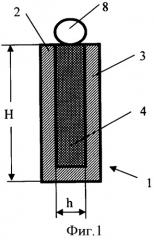

На фиг.1 показан вертикальный разрез формы, заполненной смесью порошков разной зернистости;

на фиг.2 показано абразивное зерно первой мелкой зернистости с металлическим покрытием;

на фиг.3 показано абразивное зерно второй мелкой зернистости с покрытием;

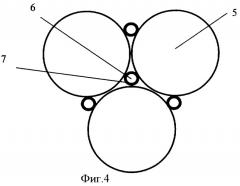

на фиг.4 схематично показана форма, заполненная смесью абразивных порошков крупной зернистости и покрытых абразивных порошков одной мелкой зернистости, свободные пространства между которыми заполнены пропиточным металлом или сплавом;

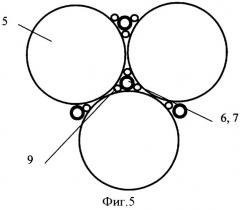

на фиг.5 схематично показана форма, заполненная смесью абразивных порошков крупной зернистости, абразивных порошков первой мелкой зернистости с покрытием и абразивных порошков второй мелкой зернистости без покрытия, свободные пространства между которыми заполнены пропиточным металлом или сплавом;

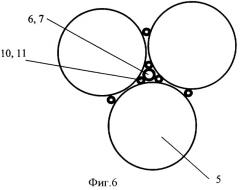

на фиг.6 схематично показана форма, заполненная смесью абразивных порошков крупной зернистости и абразивных порошков первой и второй мелких зернистостей с покрытием, свободные пространства между которыми заполнены пропиточным металлом или сплавом;

на фиг.7 схематично показана форма, заполненная смесью абразивных порошков крупной зернистости и абразивных порошков первой мелкой зернистости без покрытия и абразивных порошков второй мелкой зернистости с покрытием, свободные пространства между которыми заполнены пропиточным металлом или сплавом;

на фиг.8 схематично показана форма, заполненная смесью абразивных порошков крупной зернистости, абразивных порошков первой мелкой зернистости без покрытия и металлических порошков в качестве порошков второй мелкой зернистости, свободные пространства между которыми заполнены пропиточным металлом или сплавом;

на фиг.9 схематично показана форма, заполненная смесью абразивных порошков крупной зернистости, абразивных порошков первой мелкой зернистости с покрытием и металлических порошков в качестве порошков второй мелкой зернистости, свободные пространства между которыми заполнены пропиточным металлом или сплавом;

на фиг.10 схематично показана форма, заполненная смесью абразивных порошков крупной зернистости и металлических порошков, свободные пространства между которыми заполнены пропиточным металлом или сплавом;

на фиг.11 показан готовый поликристаллический элемент после удаления всех стенок формы.

Способ осуществляется следующим образом.

В форму 1, содержащую, например, две противолежащие боковые стенки 2 и 3, выполненные из материала, смачиваемого пропиточным металлом или сплавом, помещают смесь порошков разной зернистости 4. Смесь порошков содержит, например, абразивные порошки крупной зернистости 5 и абразивные порошки первой мелкой зернистости 6, снабженные покрытием 7 (фиг.4). После того как смесь абразивных порошков засыпали в форму, порошки уплотняют любым известным способом, например прессованием. Для получения плотной упаковки абразивных зерен может быть использовано также шликерное литье, виброполе и т.п. После уплотнения абразивные зерна, составляющие порошок, располагаются так, что мелкие абразивные зерна заполняют свободное пространство между крупными абразивными зернами. Затем сверху на уплотненные порошки укладывают пропиточный металл или сплав 8, форму нагревают до температуры, обеспечивающей жидкотекучесть пропиточного металла или сплава, которая, в основном, на 50÷100°С выше температуры их плавления. Расплавленный металл или сплав течет по стенкам формы, по покрытию на абразивных порошках мелкой зернистости, одновременно заполняя поры, имеющиеся в объеме уплотненного порошка, связывая все абразивные зерна друг с другом и образуя связку. Растекание металла или сплава происходит как в поперечном направлении заданным расстоянием h между противолежащими стенками (будущая высота поликристаллического элемента), так и вглубь на величину Н, которая определяет размеры поликристаллического элемента в направлении, перпендикулярном его высоте, а именно площадь рабочего слоя изготавливаемого элемента.

Возможно осуществлять пропитку при небольшом давлении, например, до 500 кг/см2.

Для изготовления элементов с различной концентрацией абразивных зерен и с различными физико-механическими свойствами, кроме вышеуказанной смеси, могут быть приготовлены следующие смеси. Смесь может содержать абразивные порошки крупной зернистости 5, абразивные порошки первой мелкой зернистости 6 с покрытием 7 и абразивные порошки второй мелкой зернистости 9 без покрытия (фиг.5) либо абразивные порошки второй мелкой зернистости 10 с покрытием 11 (фиг.6). К абразивным порошкам крупной зернистости 5 в качестве порошков первой мелкой зернистости могут быть введены абразивные порошки 12 без покрытия и абразивные порошки второй мелкой зернистости 10 с покрытием 11 (фиг.7). Смесь может также содержать крупные абразивные порошки 5, абразивные порошки первой мелкой зернистости 12 без покрытия и порошки второй мелкой зернистости - металлические порошки 13 (фиг.8); порошки крупной зернистости 5, порошки первой мелкой зернистости 6 с покрытием 7 и порошки второй мелкой зернистости - металлические порошки 13 (фиг.9). Возможен вариант, в котором смесь составлена из крупных абразивных зерен 5 и металлических порошков 13 (фиг.10).

По окончании процесса пропитки в зависимости от назначения элемента удаляются все либо часть стенок формы любым известным способом: стравливанием, сошлифовыванием, точением, фрезерованием и др. Например, на фиг.11 показан режущий элемент 14 с рабочей поверхностью 15, полученный после удаления всех стенок формы. Такой режущий элемент может быть закреплен в державке для использования его, например, в качестве режущего элемента - резца. Для использования поликристаллического элемента в качестве, например, износостойкой накладки к станине станка можно оставить стенку формы на одной поверхности элемента, которая будет служить слоем для крепления этого элемента к станине.

В форме может быть выполнена только одна из противолежащих стенок из материала, смачиваемого пропиточным металлом или сплавом. Наиболее предпочтительным вариантом является выполнение двух противолежащих стенок, например 2 и 3 (фиг.1) из материала, смачиваемого пропиточным металлом или сплавом. В последнем случае можно получать элементы большей толщины. Противолежащие стенки формы могут быть полностью изготовлены из материала, смачиваемого пропиточным металлом или сплавом, либо стенки могут быть изготовлены составными, т.е. стенки могут быть изготовлены из материала, не смачиваемого пропиточным металлом, но снабжены вставками, изготовленными из материала, смачиваемого пропиточным металлом или сплавом. Вместо установки вставок смачиваемый материал может быть нанесен на стенки формы любым известным способом, например напылением, гальваническим наращиванием и т.п.

Пример 1. Изготавливали двухслойную пластину с высотой рабочего слоя h=3 мм, с площадью Н×Н=210×210 мм. Для заданной концентрации режущих зерен 82 об.% брали смесь алмазных порошков АС35: порошки крупной зернистости 400/315 и порошки одной мелкой зернистости 40/28. На алмазные порошки АСМ зернистостью 40/28 нанесли молибденовое покрытие толщиной 5 мкм. Одну из этих стенок формы изготовили из твердого сплава ВК15, вторую - из стали 45. Алмазные зерна уплотняли с наложением вибраций частотой 50 Гц. Пропитку производили сплавом ЛНМц 50-2-2. Угол смачивания сплавом ЛНМц 50-2-2 твердого сплава равен θ=30°, стали - θ=10°, металла покрытия алмазного порошка - θ=20°. Температура пропитки Тпр=900°С, время пропитки - 5 мин. После пропитки удалили все стенки формы, кроме одной, изготовленной из твердого сплава. В результате получили двухслойную пластину с твердосплавной подложкой и рабочим слоем, у которого объемное содержание алмазных порошков составило 82%. Высота поликристаллического рабочего слоя составила 3 мм. Заполнение пор во всем объеме рабочего слоя - полное. При нанесении покрытия на крупные алмазные порошки АС 35 зернистостью 400/315 объемное содержание алмазных зерен составляло - 72%.

Пример 2. Изготавливали режущий элемент с высотой рабочего слоя h=5 мм, Н×Н=210×210 мм. Для получения заданной концентрации режущих зерен 89 об.% брали смесь алмазных порошков AC 35: крупной зернистости 400/315 и первой мелкой зернистости АСМ 40/28. К смеси добавляли порошки КНБ второй мелкой зернистости 5/3. Порошки КНБ зернистостью 5/3 покрывали хромом толщиной 3 мкм. Стенки формы изготавливали из ст.45. Изготовление режущего элемента осуществляли, как в примере 1. После пропитки все стенки формы сошлифовали. В результате получили режущий элемент с объемным содержанием в поликристаллическом рабочем слое зерен алмаза и КНБ - 89%. Заполнение пор во всем объеме рабочего слоя - полное.

Пример 3. Изготавливали режущий элемент, как в примере 2. Металлическое покрытие наносили на крупные алмазные порошки зернистостью 400/315. На мелких порошках покрытие отсутствовало. В результате заготовка пропиталась полностью, однако объемное содержание абразивных зерен в элементе составило - 77% (вместо 89 об.%).

Пример 4. Изготавливали двухслойную пластину, как в примере 1, только вместо алмазных порошков первой мелкой зернистости АС 40/28 с покрытием брали металлические порошки аналогичной зернистости, изготовленные из материала покрытия. В результате получили двухслойную пластину с твердосплавной подложкой и рабочим слоем, у которого объемное содержание алмазных порошков составило 62,5%. Высота поликристаллического рабочего слоя составила 3 мм. Заполнение пор во всем объеме рабочего слоя - полное. При нанесении покрытия на алмазные порошки АС 35 400/315 концентрация алмазных зерен снизилась до 50 об.%.

Пример 5. Изготавливали поликристаллический элемент для использования его в качестве опорного центра на прецизионных станках: цилиндр диаметром 12 мм, высотой 12 мм с конусом 60° на одном из торцов цилиндра. Брали природные алмазные порошки изометричной формы зернистостью 250/200 и природные микропорошки зернистостью 63/50. На мелкие порошки наносили покрытие из хрома толщиной около 4 мкм. Порошки укладывали в стакан, изготовленный из стали 45, который устанавливали в графитовую форму. Алмазные зерна уплотняли с наложением вибраций частотой 50 Гц. Пропитку производили латунью Л63, легированной 4% титана при температуре 980°С в вакууме в течение 5 мин. Получили элемент с объемным содержанием алмазных порошков 82%. Заполнение пор во всем объеме алмазного слоя - полное. Элемент крепился серебряным припоем ПСР40КД к хвостовику центра

Пример 6. Изготавливали режущий элемент с высотой рабочего слоя h=5 мм, Н×Н=210×210 мм для точения легированного чугуна по корке. Брали порошки кубического нитрида бора зернистостью 400/315 и алмазные порошки зернистостью 100/80 с покрытием из никеля толщиной около 3 мкм, нанесенным химическим путем. Порошки укладывали в керамическую форму из окиси циркония, стенки которой смазывали гексагональным нитридом бора. После уплотнения порошков их пропитывали кремнием при температуре 1550°С в течение 3 мин. Объемное содержание абразивных зерен составило 84%. Элемент имел полное заполнение пор.

Таким образом, нанесение покрытия, смачиваемого пропиточными металлами или сплавами, на абразивные порошки только мелкой зернистости позволяет увеличить высоту рабочего слоя элемента и объемное содержание абразивных порошков в готовом изделии.

1. Способ изготовления поликристаллических элементов, включающий приготовление смеси из абразивных порошков крупной зернистости и из порошков одной или двух мелких зернистостей, размещение смеси в форме, уплотнение и пропитку ее металлами или сплавами, отличающийся тем, что в качестве порошков по меньшей мере одной мелкой зернистости берут порошки, поверхность которых удовлетворяет условию смачиваемости пропиточными металлами или сплавами.

2. Способ по п.1, отличающийся тем, что в качестве порошков по меньшей мере одной мелкой зернистости берут абразивные порошки, на поверхность которых нанесено покрытие из материала, смачиваемого пропиточными металлами или сплавами.

3. Способ по п.1, отличающийся тем, что в качестве порошков по меньшей мере одной мелкой зернистости берут порошки, изготовленные из материала, смачиваемого пропиточными металлами или сплавами.

4. Способ по п.3, отличающийся тем, что в качестве порошков, изготовленных из материала, смачиваемого пропиточными металлами или сплавами, берут металлические порошки.

5. Способ по п.1, отличающийся тем, что смесь готовят из абразивных порошков крупной зернистости и из абразивных порошков одной мелкой зернистости, поверхность которых снабжена покрытием из материала, смачиваемого пропиточными металлами или сплавами.

6. Способ по п.1, отличающийся тем, что смесь готовят из абразивных порошков крупной зернистости и из абразивных порошков двух мелких зернистостей, при этом поверхность порошков одной из мелких зернистостей снабжена покрытием из материала, смачиваемого пропиточными металлами или сплавами.

7. Способ по п.1, отличающийся тем, что смесь готовят из абразивных порошков крупной зернистости и из абразивных порошков двух мелких зернистостей, поверхность которых снабжена покрытием из материала, смачиваемого пропиточными металлами или сплавами.

8. Способ по п.1, отличающийся тем, что готовят смесь из абразивных порошков крупной зернистости и из порошков одной мелкой зернистости, в качестве которых берут порошки, изготовленные из материала, смачиваемого пропиточными металлами или сплавами.

9. Способ по п.1, отличающийся тем, что смесь готовят из абразивных порошков крупной зернистости и из порошков двух мелких зернистостей, при этом в качестве порошков одной мелкой зернистости берут абразивные порошки без покрытия, а в качестве порошков второй мелкой зернистости берут порошки, изготовленные из материала, смачиваемого пропиточными металлами или сплавами.

10. Способ по п.1, отличающийся тем, что смесь готовят из абразивных порошков крупной зернистости и из порошков двух мелких зернистостей, при этом в качестве порошков одной мелкой зернистости берут абразивные порошки, поверхность которых снабжена покрытием из материала, смачиваемого пропиточными металлами или сплавами, а в качестве порошков второй мелкой зернистости берут порошки, изготовленные из материала, смачиваемого пропиточными металлами или сплавами.

11. Способ по п.1, отличающийся тем, что смесь порошков помещают в форму, имеющую по меньшей мере одну пару противолежащих боковых стенок, выполненных из материала, смачиваемого пропиточными металлами или сплавами.

12. Способ по п.1, отличающийся тем, что в качестве абразивных порошков по меньшей мере одной мелкой зернистости берут порошки из группы: алмаз и кубический нитрид бора.