Способ получения наноструктурированных функционально-градиентных износостойких покрытий

Иллюстрации

Показать всеПредлагаемый способ относится к области получения покрытий и создания наноструктурированных материалов с функционально-градиентными свойствами. Способ включает подачу порошковой композиции, по крайней мере, из двух дозаторов в сверхзвуковой поток подогретого газа и нанесение порошковой композиции на поверхность изделия. Из первого дозатора в сверхзвуковой поток подогретого газа вводят армирующие неметаллические ультрадисперсные частицы Al2O3 фракции от 0,1 до 1,0 мкм и проводят обработку поверхности изделия до образования ювенильной поверхности. Затем из второго дозатора наносят промежуточный слой из порошка одного или нескольких металлов из группы: Al, Cu, Ni, Zn, Sn, Ti, Pb, Co и/или сплавов на их основе. После чего производят нанесение функционально-градиентного слоя покрытия одновременно из двух дозаторов с получением покрытия с содержанием Al2O3, увеличивающимся от промежуточного слоя к поверхности в пределах от 0,1 до 30 объем.%. Технический результат - получение наноструктурированных покрытий с высокой износостойкостью. 3 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к области получения наноструктурированных покрытий с функционально-градиентными свойствами, в частности к покрытиям, обеспечивающим высокую твердость и износостойкость поверхности деталей и узлов пар трения, работающих в особо жестких условиях эксплуатации.

Проблема повышения износостойкости материалов постоянно возникает при производстве конкурентоспособной продукции. Существует целый ряд методов, позволяющих повысить износостойкость поверхности пар трения деталей машин (детонационное напыление, плазменное напыление и т.д.). Как известно наиболее долговечными являются металлические и металлокерамические покрытия, которые позволяют обеспечить особо высокие механические и специальные защитные свойства изделий.

В известных способах газотермического напыления порошковых материалов на подложку для получения высокой адгезии используются высокотемпературные двухфазные потоки (например: плазма, энергия взрыва, тепловая энергия сгорания газов, электромагнитный луч). Свойства при этом определяются физико-химическими процессами, происходящими при взаимодействии с подложкой расплавленных или близких к этому состоянию частиц напыляемого материала.

При методе газотермического нанесения металлических покрытий с температурой гетерофазного потока более 3000°С имеют место ряд специфических эффектов, которые ограничивают возможности его применения. Это, прежде всего, образование оксидов, нитридов, карбидов, структурные изменения, возникновение высоких термомеханических напряжений вследствие разности коэффициентов термического расширения подложки и наносимого покрытия, эти явления значительно снижают качество покрытия и прочность адгезии наносимого материала к подложке и когезию нанесенного слоя.

Особые сложности возникают при нанесении неравновесных, химически активных материалов. При температуре (0,4-0,6) от температуры плавления металла или сплава происходит деградация исходной структуры, возникновение хрупких фаз, образование сложных окислов. Это приводит к заметному снижению технологических и эксплуатационных свойств покрытия и изделия в целом. Поэтому в последнее время идут интенсивные поиски низкотемпературных методов формирования функциональных покрытий.

Одним из таких методов является метод высокоскоростного холодного газодинамического напыления (ХГДН).

Суть метода состоит в нанесении на обрабатываемую поверхность порошков металлов или их смесей, транспортируемых с помощью сверхзвуковых потоков газов. По известным технологиям порошковый материал, представляющий собой мелкодисперсные частицы размером от 1 до 120 мкм, ускоряется в сверхзвуковом сопле потоком сжатого газа до скоростей, превышающих скорость звука, и направляется на покрываемую поверхность. При этом температура наносимого материала, как правило, не превышает 100°С. За счет изменения массового расхода наносимого порошка и введения пластификатора добиваются регулирования химического состава по толщине. Метод холодного газодинамического напыления позволяет производить напыление пленок и покрытий с толщиной от 10 мкм до нескольких миллиметров.

При нанесении пластичных материалов, таких как Al, Cu, Zn, процесс напыления происходит при скоростях частиц 400-500 м/с. Такие скорости можно достигать при использовании воздуха в качестве рабочего газа. Для увеличения скорости газового потока в 1,2-1,5 раза, что весьма эффективно при получении покрытий с высокой адгезией, осуществляют подогрев рабочего газа, например воздуха, за счет прохождения его через специальный омический нагреватель, расположенный до соплового блока. Обычно температура рабочего газа не превышает 250°С, при этом температура частиц в потоке составляет 80-100°С.

Дополнительное введение пластификатора в состав порошка обеспечивает высокую когезионную прочность покрытия и хорошее смачивание (адгезию) с подложкой. Для этого используют мелкодисперсные частицы с высокой пластичностью и относительно низкой химической активностью. Экспериментально установлено, что требуемым сочетанием свойств обладают порошки из Pb, Cu, Zn, Al, Ni, Co, Ti, нанесенные в виде одного или нескольких металлов указанной группы. Этот эффект наблюдается начиная с 1,0 вес.%. При содержании «пластификатора» более 50% покрытие приобретает свойства материала пластификатора, утрачивая свойства основного напыляемого материала.

Метод весьма перспективен при нанесении однородных материалов, т.е. когда материал подложки и материал наносимого слоя близки друг к другу по кристаллографической структуре и коэффициентам термического расширения.

В известных изобретениях не обеспечивается регулирование твердости по толщине покрытия, что снижает срок службы пар трения. Сложности возникают также при предварительной обработке поверхности изделия и доведения его поверхности до ювенильного состояния. Оптимальным является совмещение процессов создания ювенильной поверхности изделия и напыления функционально-градиентного покрытия с регулируемой твердостью по толщине.

Известно несколько модификаций метода ХГДН и способов нанесения металлических материалов. В частности, в представленном прототипе (патент RU 2285746, опубл. 20.10.2006), представлен способ нанесения функциональных покрытий из разнородных материалов, включающий:

1) подачу порошка в сверхзвуковой поток подогретого рабочего газа;

2) нанесение его на металлическую поверхность изделия;

3) подачу порошков производят одновременно из двух или более автономно работающих дозаторов для регулирования химического состава по толщине;

4) плотность массового расхода порошка изменяется по линейной или логарифмической зависимости.

Недостатки прототипа заключаются в том, что:

1) не удается обеспечить регулирование твердости по толщине, что снижает износостойкость, так как не вводится в состав покрытия упрочняющий компонент (армирующие частицы);

2) не обеспечивается предварительная очистка подложки от окислов и других неметаллических включений, что приводит к снижению адгезии и когезии покрытия;

3) не решается задача обеспечения низкой пористости, существенно влияющей на износостойкость.

Техническим результатом настоящего изобретения является создание эффективного способа нанесения износостойких, наноструктурированных, функционально-градиентных покрытий, обеспечивающего более высокую износостойкость и сплошность, а также адгезию с подложкой и когезию покрытия.

Технический результат достигается за счет того, что способ нанесения наноструктурированных функционально-градиентных покрытий, включающий подачу порошка из одного или нескольких металлов группы Al, Cu, Ni, Zn, Sn, Ti, Pb, Со и/или сплавов на их основе в сверхзвуковой поток подогретого воздуха и нанесение порошка на поверхность изделия по линейной или иной зависимости путем подачи порошка из двух или более дозаторов, согласно изобретению нанесение покрытия производят в три последовательные стадии.

Сущность изобретения поясняется чертежами.

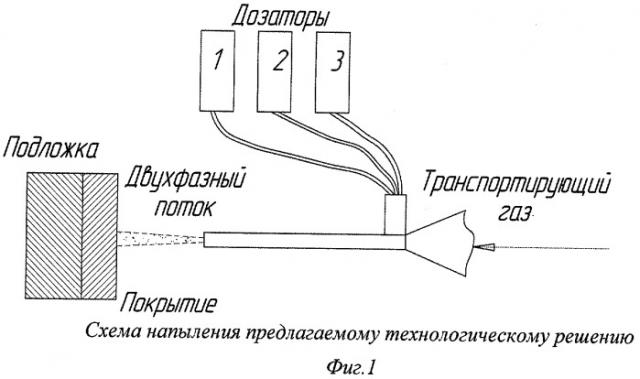

На Фиг.1 показана схема напыления по предлагаемому решению.

На первой стадии предварительно вводят в сверхзвуковой поток воздуха армирующие неметаллические ультрадисперсные частицы Al2O3, фракцией от 0,1 до 1,0 мкм из дозатора 1, и проводят обработку поверхности напыляемого изделия до образования ювенильной поверхности, скорость гетерофазного потока составляет 300-400 м/с, после чего дозатор 1 отключают. На второй стадии, при скоростях гетерофазного потока 400-650 м/с, на ювенильную поверхность напыляемого изделия наносят порошок одного или нескольких металлов группы Al, Cu, Ni, Zn, Sn, Ti, Pb, Co и/или сплавов на их основе для получения промежуточного слоя, из дозатора 2. На третьей стадии производят нанесение функционально-градиентного покрытия из одновременно работающих дозаторов 1 и 2 при увеличении содержания Al2O3 в покрытии от промежуточного слоя к поверхности в пределах от 0,1 до 30 об.% по линейной или иной зависимости, скорость при этом составляет 400-650 м/с.

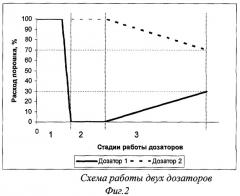

Для уменьшения пористости получаемого покрытия вводятся наноразмерные частицы порошка основы требуемых фракций, что позволяет обеспечить наиболее плотную упаковку. Введение наноразмерных частиц обеспечивается двумя способами. Первый способ заключается в том, что готовится порошковая композиция, состоящая из механической смеси фракций 5-50 мкм и 50-800 нм, которая засыпается в дозатор 2, и подается в поток газа вместе с армирующим компонентом в следующей последовательности: в начале включается дозатор 1, производится обработка подложки до образования ювенильной поверхности, после чего дозатор 1 отключается, затем включается дозатор 2, напыляется монослой чистого материала основы, затем, не отключая дозатор 2, включается дозатор 1, и напыление происходит из двух дозаторов одновременно (Фиг.2).

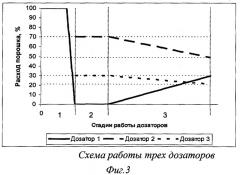

Второй способ отличается тем, что частицы основы наноразмерной фракции из дозатора 3 подаются непосредственно в поток газа вместе с частицами основной фракции и частицами армирующего компонента. Напыление происходит по следующей схеме. Вначале включается дозатор 1, производится обработка подложки до образования ювенильной поверхности. После чего дозатор 1 отключается, затем включается дозатор 2 и дозатор 3, напыляется монослой чистого материала основы. Затем, не отключая дозатор 2 и дозатор 3, включается дозатор 1, и напыление происходит из трех дозаторов одновременно (Фиг.3).

Существенной новизной предлагаемого решения является, во-первых, создание функционально-градиентных покрытий химический, состав которых плавно изменяется по заданному закону, при этом граница раздела фаз наносимого слоя отсутствует за счет регулирования расхода порошка из автономно работающих дозаторов, во-вторых, введение ультрадисперсных частиц различных фракций в заданном соотношении позволяет получать покрытия более плотной упаковки, что снижает количество пор.

При разработке предлагаемого способа с использованием лазерного доплеровского измерителя скорости на основе сферического интерферометра Фабри-Перро установлено, что при скоростях 600 м/с и более наблюдается существенное увеличение турбулентности потока. При этом возрастает энергия встречи дисперсных частиц с преградой, а соответственно и повышается адгезионная и когезионная прочность покрытия, а также возрастает коэффициент использования порошка. Однако этот эффект снижается при использовании порошка крупной фракции свыше 50 мкм. Экспериментально установлено, что наиболее подходящая фракция для данного технологического процесса составляет 5-50 мкм.

При использовании в качестве порошка основы материала, соответствующего химическому составу, подложки, обеспечивается минимальное изменение коэффициента термического расширения в полученных слоях градиентного покрытия, что обеспечивает высокую прочность адгезии наносимого дисперсного материала.

ПРИМЕР РЕАЛИЗАЦИИ ПРЕДЛАГАЕМОГО СПОСОБА проводится с использованием в качестве армирующего компонента порошка Al2O3 дисперсностью 0,5-1 мкм и алюминиевого АСД-1 порошка с дисперсностью 5-50 мкм и 50-800 нм.

В качестве носителя (подложки) использовался сплав алюминия типа АМГ. Нанесение покрытия производилось по предлагаемому способу и по известному способу.

Включается дозатор 1, в который помещается порошок Al2O3 фракцией 0,5-1 мкм. Производится обработка поверхности до ювенильного состояния, дозатор 1 отключается. Включается дозатор 2, в который насыпается механическая смесь порошка АСД-1 различных фракций, содержащая 50% фракции 20-32 мкм, 20% фракции 5-10 мкм, 30% фракции 0,2-0,6 мкм, происходит напыление промежуточного слоя, обеспечивающего снижение влияния термического расширения. Далее дозатор 1 и дозатор 2 работают совместно, причем изменение соотношения компонентов происходит по схеме, показанной на Фиг.2.

Предлагаемый способ опробован на специализированном участке ЦНИИ КМ "Прометей". Полученные результаты сведены в таблицу 1. При реализации данного технологического процесса использовалась установка типа ДИМЕТ-403.

Технико-экономический эффект от применения предлагаемого способа нанесения наноструктурированного, функционально-градиентного, износостойкого покрытия по сравнению с прототипом выразится в увеличении надежности работы узлов, за счет увеличения износостойкости, сплошности, а также повышения когезии и адгезии покрытия с поверхностью деталей.

Из приведенных в таблице 1 данных видно, что заявленный в патенте технический эффект (повышение износостойкости покрытия, повышение твердости и ее регулировка по толщине покрытия) достигается только при указанных в таблицах технологических параметрах (скорость гетерофазного потока, размер фракции и содержание фракции в порошковой композиции).

| Таблица 1 | |||||||||||

| Сравнение параметров предлагаемого способа получения наноструктурированных функционально-градиентных износостойких покрытий с известным прототипом | |||||||||||

| Способ | Размер фракции Al2O3, мкм | Скорость частиц, м/с | Содержание фракции в порошковой композиции, % | Содержание АСД-1 в порошковой композиции, % | Износостойкость, %** | ||||||

| АСД-1 | Al2O3 | 5-50 мкм | 0,05-0,8 мкм | ||||||||

| Предлагаемый | 1-я стадия | 0,1-1,0 Увеличение или уменьшение размера отрицательно сказывается на технологичности процесса напыления | Содержание оксидов в поверхности, % | 0 | 100 | 0 | 0 | На данной стадии не измеряется | |||

| 259 | 5,0 | ||||||||||

| 300 | 1,0 | ||||||||||

| 350 | 0,8 | ||||||||||

| 400* | 0,5 | ||||||||||

| 450 | Резко возрастает наклеп поверхности изделия | ||||||||||

| 2-я стадия | Не используется | Адгезия, МПа | 100 | 0 | Пористость, % | На данной стадии не измеряется | |||||

| 350 | 50 | 40 | 60 | 0,5 | |||||||

| 400 | 70 | 50* | 50* | 0,5 | |||||||

| 500 | 73 | 70 | 30 | 0,8 | |||||||

| 650* | 82 | 99 | 1 | 1,5 | |||||||

| 790 | 40 | 100 | 0 | 3,5 | |||||||

| Пористость, % | Твердость, HV | Твердость, HV | Пористость, % | 340 | |||||||

| <0,1 | 2,0 | 350 | 60 | 100 | 0 | 60 | 40 | 60 | 0,5 | ||

| 3-я | 0,1 | 0,5 | 400 | 120 | 99,9 | 0,1 | 85 | 50* | 50* | 0,5 | |

| стадия | 0,5* | 0,8 | 500 | 130 | 85 | 15 | 130 | 70 | 30 | 0,8 | |

| 1 | 1,0 | 650* | 150 | 70* | 30* | 150 | 99 | 1 | 1,5 | ||

| 2 | 3,1 | 700 | 70 | 75 | 35 | *** | 190 | 9 | 3,5 | ||

| Известный (фракция 50-63 мкм) | Не используется | 600 | 60 | 100 | 0 | Разделение по фракциям не осуществляется | 100 | ||||

| * отмечены те технологические параметры, которые обеспечивают существенно новый технический эффект и использовались для реализации данного метода в сравнении с известным способом (прототипом);** износостойкость приведена в процентном соотношении с известным способом (прототипом);*** увеличение Al2O3 в порошковой композиции не приводит к адекватному увеличению этого компонента в функционально-градиентном покрытии. |

1. Способ получения наноструктурированных функционально-градиентных износостойких покрытий, включающий подачу порошковой композиции, по крайней мере, из двух дозаторов в сверхзвуковой поток подогретого газа с образованием гетерофазного потока и нанесение порошковой композиции на поверхность изделия, отличающийся тем, что из первого дозатора в сверхзвуковой поток подогретого газа вводят армирующие неметаллические ультрадисперсные частицы Al2O3 фракции от 0,1 до 1,0 мкм и проводят обработку поверхности изделия до образования ювенильной поверхности, затем из второго дозатора наносят промежуточный слой из порошка одного или нескольких металлов из группы: Al, Cu, Ni, Zn, Sn, Ti, Pb, Co и/или сплавов на их основе, после чего производят нанесение функционально-градиентного слоя покрытия одновременно из двух упомянутых дозаторов с получением покрытия с содержанием Al2O3, увеличивающимся от промежуточного слоя к поверхности в пределах от 0,1 до 30 об.%.

2. Способ по п.1, отличающийся тем, что скорость потока подогретого воздуха с ультрадисперсными частицами Al2O3 составляет от 300 до 400 м/с, а при нанесении промежуточного и функционально-градиентного слоя - от 400 до 650 м/с.

3. Способ по п.1, отличающийся тем, что для снижения пористости покрытия порошки, подаваемые из второго дозатора, имеют следующий фракционный состав, об.%: 5-50 мкм в количестве от 50 до 99%; 50-800 нм в количестве от 1 до 50%.

4. Способ по п.1, отличающийся тем, что для получения непосредственно в гетерофазном потоке смеси порошков с различным фракционным составом в сверхзвуковой поток подогретого газа из дополнительного дозатора подают нанодисперсный порошок фракции менее 800 нм.