Способ изготовления металлодеревянных балок из металлического сердечника и двух деревянных обкладок и производственный модуль для его осуществления

Иллюстрации

Показать всеИзобретение относится к строительству, в частности к изготовлению металлодеревянных балок. Способ заключается в склеивании смежных поверхностей металлического сердечника и деревянных обкладок, просверливании в деревянных обкладках и металлическом сердечнике сквозных отверстий, вставлении в отверстия трубчатых нагелей и их развальцовке. Сквозные отверстия в металлическом сердечнике и в деревянных обкладках сверлят одновременно различными сверлами, предназначенными для резания по металлу и по дереву с различными для металла и дерева скоростями вращения. Металлический сердечник и установленные друг на друга обкладки размещают и закрепляют на передвигаемой оснастке, позиционируя их друг относительно друга. Оснастку перемещают при операции сверления на шаг, равный расстоянию между соседними по длине балки отверстиями, после сверления обкладку, располагаемую сверху, снимают, поверхность нижней обкладки обрабатывают клеевой композицией, перемещают на нижнюю обкладку сердечник, обрабатывают поверхность сердечника клеевой композицией, перемещают вторую обкладку на сердечник, переворачивают предварительно собранную балку на 90° и фиксируют трубчатыми нагелями металлический сердечник и обкладки от взаимного смещения путем развальцовки трубчатых нагелей. Изобретение повышает производительность изготовления деревометаллических балок. 2 н.п. ф-лы, 25 ил.

Реферат

Изобретение относится к строительству, в частности к изготовлению металлодеревянных балок.

Известен способ изготовления металлодеревянных балок, заключающийся в склеивании смежных поверхностей металлического сердечника и деревянных обкладок, последующем просверливании в деревянных обкладках и металлическом сердечнике сквозных отверстий, вставлении в отверстия трубчатых нагелей и их развальцовке [см. патент на полезную модель №34577 «Металлодеревянный строительный элемент», E04C 3/00; 3/12; 3/292 опубл. 10.12.2003 г.].

Данный способ обладает низкой производительностью, так как сборка производится вручную, кроме того, при высверливании отверстий в склеенной из металлического сердечника и деревянных обкладок балке используют для сверления металла и дерева одни и те же сверла, что не оптимально с точки зрения расходов электроэнергии и долговечности сверл. Применение же раздельных режимов резания и сверл требует выполнения сверления перед склеиванием и необходимость для достижения точности совпадения отверстий дополнительной операции разметки, т.е. приводит к увеличению трудоемкости изготовления изделий, и следовательно, к увеличению себестоимости производства деревометаллических балок (ДМБ).

Задачей создания предлагаемого технического решения является повышение производительности изготовления ДМБ и снижение их себестоимости путем снижения энергозатрат и трудоемкости процесса.

Указанный технический результат достигается тем, что в способе изготовления металлодеревянных балок из металлического сердечника и двух деревянных обкладок, заключающемся в склеивании смежных поверхностей металлического и сердечника и деревянных обкладок, просверливании в деревянных обкладках и металлическом сердечнике сквозных отверстий, вставлении в отверстия трубчатых нагелей и их развальцовке, имеются отличия, а именно сквозные отверстия в металлическом сердечнике и в деревянных обкладках сверлятся одновременно различными сверлами, предназначенными для резания по металлу и по дереву (с оптимальными режимами резания) с различными для металла и дерева скоростями вращения, при этом металлический сердечник и установленные друг на друга обкладки размещают и закрепляют на передвигаемой оснастке, позиционируя их друг относительно друга, оснастку перемещают при операции сверления на шаг, равный расстоянию между соседними по длине балки отверстиями, после сверления обкладку, располагаемую сверху снимают, поверхность нижней обкладки обрабатывают клеевой композицией, перемещают на нижнюю обкладку сердечник, обрабатывают поверхность сердечника клеевой композицией, перемещают вторую обкладку на сердечник, переворачивают предварительно собранную балку на 90°, и фиксируют трубчатыми нагелями металлический сердечник и обкладки от взаимного смещения путем развальцовки трубчатых нагелей.

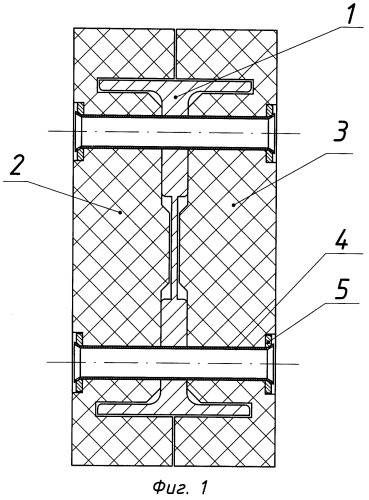

На фиг.1 изображена металлодеревянная балка в сборе.

Способ изготовления металлодеревянных балок из металлического сердечника и двух деревянных обкладок осуществляют следующим образом.

Детали (см. фиг.1) - металлический сердечник 1 и деревянные обкладки 2 и 3 размещают на оснастке, при этом обкладки 2 и 3 размещают друг на друге. Сердечник 1 и обкладки 2 и 3 позиционируют друг относительно друга и фиксируют в этом положении на оснастке. Оснастку с деталями перемещают на операцию сверления. Сверление металлического сердечника 1 и обкладок 2 и 3 для металла и дерева производят одновременно различными сверлами с различными скоростями вращения оптимальными для сверления метала и дерева. После просверливания первых отверстий оснастку с закрепленными деталями перемещают на шаг, равный расстоянию между соседними по длине балки отверстиями, после чего операцию сверления повторяют. После просверливания всех необходимых отверстий одну из обкладок (верхнюю) 2 снимают с оснастки, поверхность обкладки 3 (нижней) обрабатывают клеевой композицией, сердечник 1 перемещают на обкладку 3, обрабатывают его поверхность клеевой композицией и возвращают обкладку 2 на оснастку, укладывая ее на металлический сердечник 1.

Технологическим штырем с заходным конусом заштыривают отверстие в предварительно собранной балке для совпадения всех отверстий в деталях и помещают в отверстия металлические трубчатые нагели 4, с надетыми на них шайбами 5. После этого собранные балки переворачивают на 90° и фиксируют балку в собранном положении, развальцовывая трубчатые нагели 4. Перед развальцовкой трубчатых нагелей производят циклевку отверстий под шайбы 5 трубчатых нагелей.

Для осуществления способа предлагается технологическая линия, состоящая из оборудования для просверливания отверстий в металлическом сердечнике и обкладках и для их сборки в изделие - металлодеревянную балку. Используемая при операции сверления оснастка используется и при последующих операциях, облегчая процесс сборки балки.

Известен многошпиндельный сверлильный станок, содержащий устройство перемещения и закрепления деталей [см. а.с. СССР №1187928, В23В 39/16, опубл. 30.10.1985 г.].

Данный станок непригоден для обработки длинномерных изделий с большим количеством просверливаемых отверстий, так как не содержит устройства транспортировки деталей.

Известен сверлильно-пазовальный станок [см. Патент РФ №2029669, В27С 3/06, B27F 4/00, опубл. 27.02.1995 г.], в котором выполнение отверстии в длинномерных изделиях обеспечиваются сверлильными головками, установленными подвижно, и перемещением каретки с закрепленными на ней деталями. К недостаткам данного станка относится низкая точность выполнения отверстий.

Наиболее близким к предлагаемому техническому решению является производственный модуль [см. заявка на изобретение РФ №2005103590, B23Q 39/94 «Производственный модуль с кареткой для обрабатываемой детали», опубл. 10.02.2009 г.], содержащий станочный модуль с двумя или более инструментальными шпинделями и стол-основание, снабженное механизмом перемещения по нему каретки, подводящее и отводящее транспортировочное к станочному модулю устройство, оснастку, снабженную фиксирующим устройством для закрепления на ней двух или более деталей, каретку, установленную на столе-основании, несущую оснастку и снабженную фиксирующим устройством для закрепления оснастки на каретке, кантователь обрабатываемых деталей, устройство защиты от стружки.

Данный производственный модуль обладает высокой производительностью, но не позволяет одновременно обрабатывать полуфабрикаты из различных материалов с большим количеством отверстий с оптимальными режимами обработки для изготовления изделия.

Задачей и техническим результатом предлагаемого технического решения является создание специализированного высокопроизводительного оборудования для сборки МДБ, обладающего высокой экономичностью и точностью.

Указанный технический результат достигается тем, что в производственном модуле, содержащем многошпиндельный станочный модуль с устройством защиты от стружки, подводящее и отводящее к станочному модулю транспортировочные устройства, каретку, несущую оснастку с деталями и снабженную механизмом фиксации оснастки на каретке, оснастку, снабженную механизмом фиксации на ней нескольких деталей, стол-основание станочного многошпиндельного модуля, снабженный механизмом перемещения каретки в зоне обработки станочного модуля, кантователь, имеются отличия, а именно суппорт станочного многошпиндельного модуля снабжен сверлами для сверления по дереву и по металлу, причем все шпиндели расположены в единой пиноли, и каждый шпиндель снабжен автономным электроприводом, а производственный модуль дополнительно содержит один или более подъемник, один или более манипулятор, сборочный стапель, механизм нанесения клеящего состава, механизмы развальцовки и цековки, установлены на каретке сборочной, при этом оснастка содержит две площадки, расположенные на разной высоте относительно основания оснастки и опорную базу на торце для позиционирования расположенных на площадках металлосердечника и деревянных обкладок друг относительно друга, в качестве механизма фиксации деталей на оснастке используются клиновые замки с упорами, в качестве механизма перемещения обрабатываемых деталей в зоне обработки станочного модуля используются механизм пошаговой подачи, а кантователь установлен на сборочном стапеле.

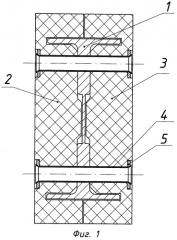

На фиг.2 изображена блок-схема производственного модуля.

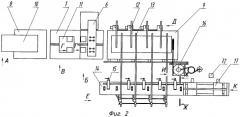

На фиг.3 изображен вид А на фиг.2 (на оснастку).

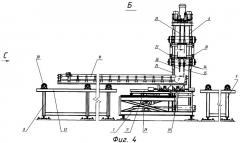

На фиг.4 изображен вид Б на фиг.2 (на станочный модуль в виде сверлильного многошпиндельного станка).

На фиг.5 изображен вид В на фиг.2 (на стол-основание).

На фиг.6 изображен вид Г на фиг.2 (на механизм фиксации оснастки на каретке).

На фиг.7 изображен вид Д на фиг.2 (на подъемник).

На фиг.8 изображен вид Е на фиг.2 (на манипулятор).

На фиг.9 изображен разрез Ж-Ж на фиг.2 (стапель с установленном на нем кантователем).

На фиг.10 изображен вид И на фиг.2 (на механизм нанесения клеящего состава).

На фиг.11 изображен вид К на фиг.2 (на каретку сборочную).

На фиг.12 изображен разрез Р-Р на фиг.3.

На фиг.13 изображен вид П на фиг.3.

На фиг 14 изображен вид Ш на фиг.6 (на механизм фиксации, установленный на каретке).

На фиг.15 изображен вид Щ на фиг.8 (вид сбоку на манипулятор).

На фиг.16 изображен вид Ц на фиг.5 (вид сбоку на стол-основание).

На фиг.17 изображен вид Ц на фиг.4 (вид сбоку на сверлильный многошпиндельный станок).

На фиг.18 изображен разрез Т-Т на фиг.4 (проходящий через суппорт).

На фиг.19 изображен разрез Ф-Ф на фиг.18 (проходящий по инструменту).

На фиг.20 изображен вид Э на фиг.9 (на стапель).

На фиг.21 изображено выносное сечение Я с фиг.20 (крепление стойки кантователя).

На фиг.22 изображено сечение Ю-Ю на фиг.20 (иллюстрирующее закрепление балки на стапеле).

На фиг.23 изображен вид А1 на фиг.11 (на каретку сборочную).

На фиг.24 изображен вид Б1 на фиг.23 (на устройство для перемещения каретки сборочной вдоль стапеля).

На фиг.25 изображен разрез Б1-Б1 на фиг.11 (вальцовочное устройство).

Производственный модуль (см. фиг.2) включает в себя станочный модуль в виде сверлильного многошпиндельного станка-автомата 6, стол-основание 7, подводящее и отводящее к станочному модулю транспортировочное устройство в виде подводящего 8 и отводящего рольганга 9, оснастку 10 с закрепленными на ней деталями 1, 2, 3. Оснастка 10 располагается на подвижной каретке 11 с возможностью ее жесткой фиксации. В состав технологической линии входят также подъемники 12, манипулятор 13, сборочный стапель 14 с кантователем 15, механизм нанесения клеящего состава 16, каретка сборочная 17 для цековки и развальцовки трубчатых нагелей.

Оснастка 10 (см. фиг.3, 12, 13) представляет собой каркасную конструкцию. Оснастка 10 имеет две площадки 18 и 19, расположенные на разной высоте относительно основания каркаса. Оснастка 10 снабжена упорами вертикального и горизонтального поджатия 20 с клиновыми замками 21 для фиксации располагаемых на оснастке деталей. Оснастка 10 имеет опорные лапки 22, которые прикреплены к каркасной конструкции. На одном из своих торцов оснастка 10 имеет обработанную поверхность 23, служащую опорной базой для располагаемых в оснастке 10 деталей 1, 2, 3.

В состав многошпиндельного сверлильного станка 6 (см. фиг.4, 17, 18, 19) входят устройство вертикального перемещения 24 многошпиндельного суппорта 25 с двумя типами шпинделей 26, 27, которые установлены в единой пиноли 28, и система автоматического управления (не показана), управляющая электроприводом механизма вертикального перемещения 24 суппорта 25 и электропневмоклапанами пневмосистемы устройства пошаговой подачи 29 стола-основания 7, а также устройство защиты от стружки в виде кожуха 30, соединенный с пылеуловителем 31 гибким шлангом 32 для отсоса древесной пыли. Каждый шпиндель 26, 27 снабжен автономным электроприводом 33. Шпиндели снабжены цанговыми патронами 34 со сверлами 35, 36, также двух типов. Для обработки деревянных деталей к сверлу закреплена головка цековки 37 с установленными в ней ножами 38. Станок снабжен сменным набором суппортов для обработки всех типоразмеров деталей собираемых балок.

Стол-основание 7 (см. фиг.5, 16) сверлильного станка 6 снабжен механизмом пошаговой подачи 29 каретки 11 с закрепленной на ней оснасткой 10 в зону сверления и механизмом фиксации 39 каретки 11 во время сверления.

Стол-основание 7 состоит из станины 40, пневмоцилиндра 41, плоской 42 и клиновой 43, призматической 44 и треугольной направляющей 45 направляющих каретки 10, направляющих роликов 46 и рейки 47, зубчатого колеса 48, роликовой обоймы 49, роликоопоры 50.

Механизм пошаговой подачи 29 стола-основания 7 выполнен в виде кривошипно-кулисного механизма, расположен на станине станка 40 и соединен с пневмоцилиндром 41. Механизм пошаговой подачи 29 состоит из зубчатой рейки 47, зубчатого колеса 48, ползуна 51, шарнирно-закрепленного на зубчатом колесе 48 роликовой обоймы 49.

Каретка 11 расположена на столе-основании 7 станочного модуля 6 и снабжена механизмом фиксации (не обозначен) на ней оснастки 10 (см. фиг.6, 14), конструкция которого аналогична конструкции механизма фиксации 39 каретки 11 на столе-основании 7 и состоит из рамы (не обозначена), эксцентрикого механизма 52, прижимного рычага 53, передающих рычагов 54, датчиков положения 55 и пневмоцилиндра 56.

Подводящий рольганг 8 (см. фиг.4) установлен перед сверлильным станком 6, а отводящий 9 - после сверлильного станка 6 и представляет собой несущий сварной каркас 57 с роликами 58. Рольганги 8 и 9 предназначены для перемещения по ним оснастки 10 с деталями.

К несущему каркасу 57 отводящего рольганга 9 (см. фиг.2, 7) своей стойкой 59 прикреплен один или несколько подъемников 12, предназначенных для подъема с оснастки 10 деревянных обкладок 2, 3. Кроме стойки 59, в состав подъемника 12 входят эксцентриковый 60 и винтовой 61 механизмы. Эксцентриковый механизм 60 состоит из направляющей 62, двух губок 63 и эксцентрика 64. Синхронность движения всех подъемников 12 обеспечивается карданным приводом от мотора-редуктора (не показан). Для подъема длинномерных изделий количество подъемников может быть увеличено.

Манипулятор 13 (см. фиг.8, 15) состоит из стойки 65, закрепленной на основании сборочного стапеля 14, каретки 66, установленной на стойке 65, со стрелой 67 и штыком 68, троса 69 и барабана 70. Для перемещения каретки 67 предназначен механизм вертикального перемещения 71, снабженный электроприводом (не показано).

Манипулятор 13 (см. фиг.2) и подъемник 12 соединены с пультом управления 72.

Сборочный стапель 14 (см. фиг.9, 20, 21, 22) представляет собой каркасную конструкцию и снабжен кантователем 15 или кантователями, размещенными на стойках 73, закрепленных на раме 74 стапеля 14 со стороны ближайшей к отводящему рольгангу 9.

Стойки 73 закреплены в вертикальном положении с помощью стопоров 75, приводимых в движение ручкой 76, а горизонтальном - с помощью ручки 77. Синхронная работа кантователей 15 обеспечивается штангой 78, жестко связывающий кантователи 15 между собой. Для фиксирования собираемой металлодеревянной балки на раме 74 стапеля 14 служат регулируемые упоры 79.

К отводящему рольгангу 9 посредством направляющих 80 крепится механизм для нанесения клеящего состава 16 (см. фиг.10), который состоит из автоклава 81, соединенного трубкой 82 с распределительной штангой 83, нависающей над обрабатываемой деталью, и соединенной рукавом резинотехническим 84 через понижающий редуктор с баллоном высокого давления 85, заполненным азотом, и несущей каретки 86.

Каретка сборочная 17, несущая механизмы развальцовки и цековки (см. фиг.11, 23, 24, 25), предназначена для выполнения цековок под металлические шайбы и развальцовки втулок на собираемых металлодеревянных балках и установлена также на сборочном стапеле 14.

В состав каретки сборочной 17 (см. фиг.23, 24, 25) входит тележка 87, рычаги 88, выдвижные ролики 89, механизм фиксации 90, рамка цековочная 91 с двумя устройствами цековочными 92, рамка вальцовочная 93 с двумя устройствами вальцовочными 94.

Тележка 87 расположена на направляющих 95 рамы 74 (см. фиг.11) сборочного стапеля 14. Для вертикальной регулировки положения рамки цековочной 91 и рамки вальцовочной 93 относительно собираемой металлодеревянной балки предназначены винты 96 и рычаги 88.

Рамки цековочная 91 и вальцовочная 93 подвешены к тележке (см. фиг.23, 24) 87 с помощью рычагов 88. Для перемещения тележки 87 по направляющим 95 предназначен ворот 97. На рамке цековочной 91 расположены два цековочных устройства 92, каждое из которых состоит из пневмоцилиндра 98 и дрели 99, жестко закрепленных на поршне пневмоцилиндра 98.

На рамке вальцовочной 93 (см. фиг.23, 25) размещены два вальцовочных устройства 94, каждое из которых состоит из пневмоцилиндра 98 и размещенного в опорах корпуса 100 пневмоцилиндра 98 электромеханического устройства 101, соединенного через две полумуфты 102 с мотор-редуктором 103, и снабженного подпружиненным упором 104.

Производственный модуль работает следующим образом. На подводящий рольганг 8 устанавливают оснастку 10.

На две площадки 18 и 19 оснастки 10 укладывают : металлический сердечник 1 - на площадку 18, расположенную на большей высоте, и уложенные друг на друга деревянные обкладки 2 и 3 - на площадку 19, расположенную на меньшей высоте. Упорами вертикального и горизонтального поджатия 20 с клиновыми замками 21 детали фиксируют на оснастке 10. Наличие металлической обработанной поверхности 23 на торце оснастки 10, выполняющей функцию опорной базы, позволяет достичь параллельности закрепления деталей на оснастке 10, что важно для точности совпадения просверливаемых в деталях отверстий при операции сборки. Перемещают расположенную на каретке 11 оснастку вручную в зону захвата механизма фиксации 39, и закрепляют оснастку 10 следующим образом.

Оснастка 10 каждой своей опорной лапкой 22 упирается на угловой упор (не обозначен) эксцентрикового механизма 52 и сверху придавливается прижимным рычагом 53, усилие на который передается от пневмоцилиндра (не обозначен) на передающие рычаги 54.

Механизм пошаговой подачи 29 передвигает каретку 11 с закрепленной оснасткой 10 на шаг в зону обработки сверлильного станка 6 стола-основания 7, после чего срабатывает механизм фиксации 39, установленный на станине 40 стола-основания 7, который фиксирует оснастку 10 с кареткой 11 в зоне обработки. Пошаговое перемещение каретки 11 осуществляется следующим образом. Пневмоцилиндр 41 перемещает на направляющих роликах 46 зубчатую рейку 47, которая взаимодействует с зубчатым колесом 48 и поворачивает его на 180°, а ползун 51, шарнирно закрепленный на зубчатом колесе 48, взаимодействует с упором (не обозначен) каретки 10 и перемещает ее по столу 7 на требуемый шаг.

Механизм фиксации 39, установленный на столе-основании 7, при сверлении деталей работает аналогично подвижному механизму фиксации 39, установленному на каретке 11, но при его работе каретка 11 закрепляется неподвижно на столе-основании 7 в зоне обработки.

После закрепления каретки 11 с оснасткой 10 с деталями приступают к сверлению отверстий в деталях. Включают автоматическую систему управления и сверлильный станок 6, включая механизм вертикального перемещения 24, начинает одновременно сверлить отверстия в металлическом сердечнике 1 и в деревянных обкладках 2, 3 в количестве, равном общему количеству шпинделей 26, 27 в суппорте 24 станка 6, при этом количество суппортов со сверлами 35 для сверления дерева равно количеству суппортов со сверлами 36 для сверления металла. Вертикальное перемещение суппорта 24 обеспечивается шарико-винтовой парой - винтом и гайкой (не показано). Винт приводится во вращение электродвигателем (не показан), соединенным с винтом с помощью упругой муфты (не показана).

Шпиндели 26, 27 суппорта 24 установлены в единой пиноли 28, перемещаемой приводом с помощью каретки (не обозначена) по стойке.

Этим обеспечивается синхронность опускания сверл 35, 36. Сверла 35 по дереву и сверла по металлу 36 приводятся во вращение персональными электродвигателями (не показано) через шкивы (не показаны) и с помощью ремней (не показано).

После обработки первых отверстий механизм пошаговый подачи 29 перемещает каретку 11 с оснасткой 10 для обработки последующих отверстий.

После операции сверления деталей на всю длину механизм фиксации разблокируется и механизм пошаговой подачи 29 перемещает каретку 11 в обратном направлении в исходное положение для укладки на нее следующей оснастки 10 с деталями, обеспечивая непрерывность процесса, а суппорт 24 поднимается в исходное положение, станок 6 останавливается. Оператор расфиксирует детали 1, 2, 3 на оснастке 10 и выкатывает оснастку 10 на выходной рольганг 9, где происходят дальнейшие операции по сборке.

Пока на отводящем рольганге 9 происходит сборка, другая оснастка с деталями по подводящему рольгангу 8 подается на сверлильный станок 6 и цикл сверления повторяется.

Оснастка 10 с просверленными деталями поступает на отводящий рольганг 9, где подъемниками 12 перемещают верхнюю обкладку 2, путем зажима ее эксцентриковым механизмом 60 подъемника 12 и подъема ее при помощи винтового механизма 6. Затем штанга распределительная 83 с отверстиями механизма для нанесения клеящего состава 16 подводится к месту нанесения клеящего состава на нижнюю обкладку, и за счет избыточного давления в автоклаве 81 клеящая композиция выдавливается в отверстия в распределительную штангу 83 и на обрабатываемую деталь. Перемещают манипулятором 13 металлический сердечник 1 на обработанную обкладку 2, подводя штык 68 стрелы 67 под металлический сердечник 1. Механизм вертикального перемещения 71 поднимает каретку 66 со стрелой 67 на нужную высоту, после чего, посредством вращения барабана 70, производится перемещение штыка 68 стрелы 67 под металлический сердечник 1, после чего стрела 67 манипулятора 13 уводится в крайнее положение из зоны обработки.

После опускания металлического сердечника 1 на нижнюю обкладку производят обработку механизмом нанесения клеящего состава клеящим составом, затем опускают поднятую подъемником 12 вторую верхнюю обкладку на металлический сердечник 1.

Технологическим штырем (не показан) с заходным конусом заштыривают отверстие в собираемой металлодеревянной балке, и вручную забивают в отверстия металлические трубчатые нагели 4 с надетыми на них шайбами 5, после чего балка с помощью манипулятора 13 переносится на кантователи 15 стапеля 14. Кантователем 15 балка поворачивается на 90° и опускается своей узкой стороной на ролики (не обозначены) стапеля 14. Балку зажимают упорами, расположенными на стапеле 14, и посредством каретки сборочной 17 производят цековку под установку металлических шайб и развальцовку металлических втулок.

Каретка сборочная при этом работает следующим образом.

После закрепления металлодеревянной балки на сборочном стапеле 14 производят регулировку положения рамки цековочной 91 и рамки вальцовочной 93 относительно стапеля 14 в продольном направлении. Вертикальная регулировка выполняется винтами 96. Точная регулировка выполняется перемещением рычагов 88 за счет вращения оси, после чего рамку цековочную 91, подвешенную на тележке 87 с помощью двух рычагов 88, способных совершать перемещение в поперечном направлении, подводят к месту обработки под цековку, перемещая тележку 87 по направляющим 95 с помощью ворота 97, и фиксируют положение тележки 87 относительно металлодеревянной балки. Фиксация происходит автоматически при совмещении винта механизма фиксации 90 с отверстием металлодеревянной балки. Ножи дрели 99 цековочного устройства 92, приводимые в действие пневмоцилиндром 98, обрабатывают отверстия.

1. Способ изготовления металлодеревянных балок из металлического сердечника и двух деревянных обкладок, заключающийся в склеивании смежных поверхностей металлического сердечника и деревянных обкладок, просверливании в деревянных обкладках и металлическом сердечнике сквозных отверстий, вставлении в отверстия трубчатых нагелей и их развальцовке, отличающийся тем, что сквозные отверстия в металлическом сердечнике и в деревянных обкладках сверлят одновременно различными сверлами, предназначенными для резания по металлу и по дереву с различными для металла и дерева скоростями вращения, при этом металлический сердечник и установленные друг на друга обкладки размещают и закрепляют на передвигаемой оснастке, позиционируя их относительно друг друга, оснастку перемещают при операции сверления на шаг, равный расстоянию между соседними по длине балки отверстиями, после сверления обкладку, располагаемую сверху, снимают, поверхность нижней обкладки обрабатывают клеевой композицией, перемещают на нижнюю обкладку сердечник, обрабатывают поверхность сердечника клеевой композицией, перемещают вторую обкладку на сердечник, переворачивают предварительно собранную балку на 90° и фиксируют трубчатыми нагелями металлический сердечник и обкладки от взаимного смещения путем развальцовки трубчатых нагелей.

2. Производственный модуль, содержащий многошпиндельный станочный модуль с устройством защиты от стружки, подводящее и отводящее к станочному модулю транспортировочные устройства, каретку, несущую оснастку с деталями и снабженную механизмом фиксации оснастки на каретке, оснастку, снабженную механизмом фиксации на ней нескольких деталей, стол-основание станочного многошпиндельного модуля, снабженный механизмом перемещения каретки в зоне обработки станочного модуля, кантователь, отличающийся тем, что суппорт станочного многошпиндельного модуля снабжен сверлами для сверления по дереву и по металлу, причем все шпиндели расположены в единой пиноли, и каждый шпиндель снабжен автономным электроприводом, а производственный модуль дополнительно содержит один или более подъемник, один или более манипулятор, сборочный стапель, механизм нанесения клеящего состава, механизмы развальцовки и цековки, установленные на каретке сборочной, при этом оснастка содержит две площадки, расположенные на разной высоте относительно основания оснастки, и опорную базу на торце для позиционирования расположенных на площадках металлосердечника и деревянных обкладок относительно друг друга, в качестве механизма фиксации деталей на оснастке использованы клиновые замки с упорами, в качестве механизма перемещения каретки в зоне обработки станочного модуля использован механизм пошаговой подачи, а кантователь установлен на сборочном стапеле.