Способ формирования теплозащитного покрытия днища корпуса ракетного двигателя на твердом топливе из композиционного материала

Иллюстрации

Показать всеИзобретение относится к ракетной технике и может быть использовано при разработке корпусов из композиционных материалов ракетных двигателей на твердом топливе. Формирование теплозащитного покрытия днища корпуса ракетного двигателя на твердом топливе из композиционного материала осуществляют путем сворачивания на кольцевом выступе в торцевой части оправки полос экструдированного резинового материала, например, в виде лент в рулон таким образом, что торцы лент контактируют с оправкой, формируя тем самым профиль теплозащитного покрытия. После получения профиля теплозащитного покрытия на него производят намотку корпуса, включая днище, с последующей полимеризацией связующего в полученном изделии. Формирование теплозащитного покрытия производят сворачиванием двух сложенных полос, одна из которых выполнена из эрозионно стойкого резинового материала с плотностью 1,2 кг/дм3, а другая - из теплостойкого резинового материала с плотностью 0,9 кг/дм3. Изобретение позволяет снизить массу теплозащитного покрытия за счет получения покрытия с оптимальной среднеинтегральной плотностью. 2 ил.

Реферат

Изобретение относится к ракетной технике и может быть использовано при разработке корпусов из композиционного материала (КМ) ракетных двигателей на твердом топливе (РДТТ).

Известен способ формирования теплозащитного покрытия (ТЗП) днища корпуса РДТТ из композиционного материала, при котором на кольцевом выступе в торцевой части оправки полосы экструдированного резинового материала, например, в виде лент укладывают рулон до контакта полос с поверхностью оправки. После получения заданного профиля покрытия днища на оправке производят намотку корпуса из композиционного материала с последующей полимеризацией связующего в полученном изделии (И.М.Буланов и В.В.Воробей. «Технология ракетных и аэрокосмических конструкций из композиционных материалов». М.: Издательство МГТУ имени Н.Э.Баумана, 1998, стр.437-438).

В этом способе намотку покрытия производят полосами (лентами) из эрозионно стойкого резинового материала, обладающего достаточно высокой плотностью (ρ~1,2 кг/дм3). Соответственно, большой получается и масса сформированного ТЗП, что ухудшает массовые характеристики двигателя и ракеты в целом.

Технической задачей настоящего изобретения является усовершенствование известной технологии, позволяющее снизить массу ТЗП.

Технический результат достигается тем, что в способе формирования теплозащитного покрытия днища корпуса ракетного двигателя на твердом топливе из композиционного материала, в котором теплозащитное покрытие формируют путем сворачивания на кольцевом выступе в торцевой части оправки полос экструдированного резинового материала, например, в виде лент в рулон таким образом, что торцы лент контактируют с оправкой, формируя тем самым профиль теплозащитного покрытия, после получения профиля теплозащитного покрытия на него производят намотку корпуса, включая днище, с последующей полимеризацией связующего в полученном изделии, формирование теплозащитного покрытия производят сворачиванием двух сложенных полос, одна из которых выполнена из эрозионно стойкого резинового материала с плотностью 1,2 кг/дм3, а другая - из теплостойкого резинового материала с плотностью 0,9 кг/дм3.

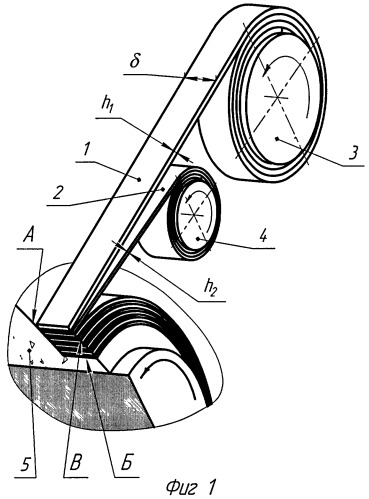

Способ поясняется чертежами, представленными на фиг.1 и 2.

На фиг.1 изоображены:

1 - лента из теплостойкого резинового материала,

2 - лента из эрозионно стойкого резинового материалам,

3 - бобина с теплостойкой лентой,

4 - бобина с эрозионно стойкой лентой,

5 - удаляемая (размываемая) оправка.

А - профилированный участок оправки,

Б - кольцевой участок оправки,

В - профиль теплозащитного покрытия.

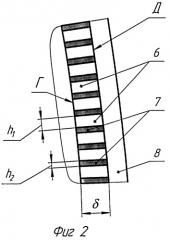

На фиг.2 изображены:

6 - теплостойкий резиновый материал,

7 - эрозионно стойкий резиновый материал,

8 - силовая оболочка корпуса, намотанная из КМ.

Г - внутренний профиль ТЗП, формируемый профилем (поверхностью) А оправки,

Д - внутренняя поверхность силовой оболочки корпуса, сформированная намотанным теплозащитным покрытием.

Способ осуществляется следующим образом - фиг.1. Заранее нарезанные ленты 1 и 2 шириной δ из двух материалов - теплостойкого (толщиной h1) и эрозионно стойкого (толщиной h2) наматываются на бобины 3 и 4. Ширина и толщина лент определяется из условий теплового расчета. На кольцевом участке Б оправки 5 закрепляются сложенные вместе ленты 1 и 2 из теплостойкой и эрозионно стойкой резин. При вращении оправки 5 ленты 1 и 2 сматываются с бобин 3 и 4 и наматываются в разворачивающуюся спираль таким образом, что их торцы контактируют с оправкой (прижимаются к профилированному участку А оправки 5). Намотанные ленты 1 и 2 теплостойкого и эрозионно стойкого материалов формируют наружный профиль теплозащитного покрытия В, на который наматывается силовая оболочка корпуса из КМ.

Фрагмент днища корпуса с намотанным ТЗП из двух покрытий: теплостойкого резинового материала 6 и эрозионно стойкого резинового материала 7 и силовой оболочки корпуса 8 из КМ показан на фиг.2. Внутренний профиль теплозащитного покрытия Г формируется поверхностью А оправки 5. Внутренняя поверхность Д силовой оболочки корпуса из КМ определяется профилем теплозащитного покрытия В.

Применение двух разных покрытий эрозионно стойкого и теплостойкого с различной плотностью в зависимости от соотношения их толщин позволяет получить покрытие с оптимальной среднеинтегральной плотностью.

Огневые испытания двигателей с ТЗП, изготовленным таким способом, показали высокую работоспособность ТЗП, выявив при этом особенность его уноса. Картина уноса напоминает гребенку: выступы - в местах намотки жесткого покрытия, а впадины - в местах мягкого покрытия. При этом стенка корпуса прогревается не больше, чем в корпусе с традиционным жестким покрытием.

Способ формирования теплозащитного покрытия днища корпуса ракетного двигателя на твердом топливе из композиционного материала, в котором теплозащитное покрытие формируют путем сворачивания на кольцевом выступе в торцевой части оправки полос экструдированного резинового материала, например, в виде лент, в рулон таким образом, что торцы лент контактируют с оправкой, формируя тем самым профиль теплозащитного покрытия, после получения профиля теплозащитного покрытия на него производят намотку корпуса, включая днище, с последующей полимеризацией связующего в полученном изделии, отличающийся тем, что формирование теплозащитного покрытия производят сворачиванием двух сложенных полос, одна из которых выполнена из эрозионно стойкого резинового материала с плотностью 1,2 кг/дм3, а другая - из теплостойкого резинового материала с плотностью 0,9 кг/дм3.