Рабочее колесо высокооборотного осевого вентилятора или компрессора

Иллюстрации

Показать всеИзобретение относится к авиационному двигателестроению, конкретно к вентиляторам и компрессорам авиационных газотурбинных двигателей и позволяет повысить КПД и увеличить запас газодинамической устойчивости высокооборотного осевого вентилятора или компрессора при отсутствии изгибно-крутильного флаттера лопаток рабочего колеса. Указанный технический результат достигается в рабочем колесе высокооборотного осевого вентилятора или компрессора с установленными в его диске лопатками, каждая из которых имеет сложную пространственную форму, образованную сверхзвуковыми аэродинамическими профилями в поперечных сечениях, причем профили поперечных сечений рабочей лопатки расположены по ее высоте таким образом, что центры тяжести профилей в меридиональной плоскости находятся на кривой линии, имеющей вынос вперед в периферийной части и выпуклость в средней части. Передняя кромка лопатки имеет обратную стреловидность в периферийной части и уравновешивающую ее выпуклость в средней части передней кромки лопатки, исключающую появление изгибно-крутильного флаттера на расчетной частоте вращения рабочего колеса, причем форма кривой линии положения центров тяжести профилей поперечных сечений лопатки в меридиональной плоскости определяется кубическим многочленом. 4 ил.

Реферат

Изобретение относится к авиационному двигателестроению, конкретно к вентиляторам и компрессорам авиационных газотурбинных двигателей.

Современные мощные двухконтурные авиационные газотурбинные двигатели, такие как «Трент» 1000 фирмы Роллс Ройс (Великобритания) и GEnx фирмы Дженерал Электрик (США) выполнены трехвальными с одноступенчатым вентилятором высокой степени двухконтурности m=9-10.

Двигатели имеют расход воздуха в вентиляторе порядка 1000 кг/с и габаритный диаметр около 3 м.

Широкохордные рабочие лопатки вентилятора выполнены высотой более 1 м и имеют сложную пространственную саблевидную форму с отношением длины хорды периферийного профиля bпер к длине хорды втулочного профиля bвт больше единицы. Лопатка имеет переменную по высоте кривизну профиля, уменьшающуюся от втулки к периферии. Периферийный профиль рабочей лопатки слабо изогнутый, с отклонением хвостика профиля в сторону вращения колес. В зависимости от величины степени повышения давления воздуха в рабочем колесе вентилятора и уровня допустимой частоты вращения периферийный профиль лопатки может иметь обратную кривизну и выполнен S-образной формы с отклонением хвостика против направления вращения колеса.

Периферийный профиль лопатки имеет очень малую толщину, достигающую 1.5-2.0% от длины хорды профиля.

Два периферийных профиля соседних рабочих лопаток образуют практически бездиффузорный межлопаточный канал.

Втулочный профиль рабочей лопатки вентилятора сильно изогнутый, со значительным отклонением хвостика профиля по направлению вращения колеса и определяется условием размещения лопатки в корневом сечении на хвостовике минимальной ширины.

Толщина втулочного профиля выбирается из условия удовлетворения прочности и вибростойкости всей рабочей лопатки вентилятора.

Рабочие лопатки высокооборотных вентиляторов работают в условиях сверхзвукового относительного потока, существенно превышающего скорость звука. Это приводит к необходимости тщательного профилирования рабочей лопатки с обеспечением торможения относительного потока в системе слабых скачков уплотнения, обеспечивающих низкий уровень потерь и высокую эффективность процесса сжатия воздуха в вентиляторе.

Одним из эффективных приемов снижения потерь при обтекании лопаток вентилятора является выполнение сверхзвуковой части лопатки стреловидной относительно направления потока, натекающего на лопатку. При этом потери будут определяться уже числом М потока, нормального к скошенной передней кромке стреловидной лопатки.

Профилированием лопаток организуется торможение потока в межлопаточных каналах рабочего колеса в системе слабых скачков уплотнения.

Наиболее близким техническим решением к предлагаемому изобретению является рабочее колесо осевого вентилятора или компрессора, описанное в патенте РФ №2188340 от 15 ноября 2001 г. Профилирование закрепленных в диске рабочего колеса лопаток выполнено с одинаковым вдоль всей высоты лопатки углом клина профиля в поперечном сечении лопатки у ее входной кромки и равным 3-8°. Поверхность разрежения лопатки выполнена совпадающей с заданной скелетной поверхностью, а поперечная толщина лопатки образована за счет отведения поверхности сжатия от скелетной поверхности лопатки, линия поверхности сжатия профиля в поперечном сечении лопатки образована соединением в месте расположения максимальной толщины профиля двумя кубическими параболами, имеющими точки перегиба и составляющими с линией поверхности разрежения профиля углы, равные углам клина у входной и выходной кромок и равные нулевым углам в месте расположения максимальной толщины профиля. Лопатка выполнена с саблевидной входной кромкой, имеющей в средней части выпуклость вперед, скошенную назад от радиального направления в периферийной области, т.е. с прямой стреловидностью лопатки.

Рабочая лопатка колеса вентилятора с прямой стреловидностью обладает рядом существенных недостатков, затрудняющих ее практическое использование.

Во-первых, выполнение рабочей лопатки с прямой стреловидностью сопровождается определенными трудностями по обеспечению необходимой прочности лопаток, что ограничивает допустимую величину угла стреловидности периферийной части лопатки.

Рабочая лопатка колеса вентилятора даже при радиальном совмещении центров тяжести профилей и с постоянной по высоте хордой обладает некоторой обратной стреловидностью передней кромки относительно направления натекающего на лопатку относительного потока. Это обусловлено изменением угла установки профиля лопатки (угла между хордой профиля лопатки и фронтом решетки профилей). Втулочный профиль лопатки имеет угол установки, близкий к 90°, а периферийный угол - 25-30°. С переменной по высоте лопатки хордой профилей, увеличивающейся от втулки к периферии (bпер/bвт>1.0), обратная стреловидность также увеличивается. При выполнении рабочей лопатки с уменьшающейся к периферии хордой (bпер/bвт<1.0) прямая стреловидность передней кромки лопатки по отношению к натекающему на лопатку относительного потока уменьшается. Поэтому, при выполнении рабочей лопатки вентилятора с прямой стреловидностью периферийные профили необходимо смещать в направлении относительного потока в большей степени по сравнению с рабочей лопаткой, выполненной с обратной стреловидностью, для получения одинаковой стреловидности относительно направления натекающего на лопатку потока. Этим объясняются определенные трудности обеспечения динамической прочности рабочих лопаток колеса, выполненных с прямой стреловидностью периферийной части. Это один из существенных недостатков выполнения рабочих лопаток вентилятора с прямой стреловидностью.

Другим недостатком прямой стреловидности рабочей в периферийной части лопатки колеса, когда периферийные профили смещены по направлению потока, является формирование кромочного скачка уплотнения в межлопаточных каналах колеса.

На расчетном режиме относительный поток с высокой сверхзвуковой скоростью (М>>1.0) натекает на переднюю кромку рабочей лопатки под нулевым углом атаки к поверхности разрежения, а к поверхности сжатия под углом, равным углу клина профиля у входной кромки. Благодаря этому в межлопаточном канале формируется кромочный скачок уплотнения, простирающийся от входной кромки к поверхности разрежения предшествующей соседней лопатки. При небольших допустимых углах клина передней кромки профиля (3-8°), формируется более пологий косой скачок уплотнения с более низким уровнем потерь в нем. Постоянный по высоте угол клина профилей обеспечивает формирование наиболее пологого кромочного скачка уплотнения на всей высоте лопатки.

С уменьшением расхода воздуха через рабочее колесо вентилятора относительный поток натекает на переднюю кромку рабочей лопатки с положительным углом атаки к поверхности разрежения и, следовательно, с увеличенным углом атаки на поверхность сжатия. Интенсивность кромочного косого скачка уплотнения возрастает, и точка его пересечения с поверхностью разрежения предшествующей соседней лопатки смещается против потока, ближе к передней кромке лопатки, особенно интенсивно в случае выполнения периферийной части рабочей лопатки с прямой стреловидностью. При этом потери давления в периферийной области потока возрастают, и возникает вероятность появления срывного обтекания поверхности разрежения лопатки, приводящая к ограничению диапазона устойчивой работы вентилятора.

В предлагаемом изобретении указанные недостатки в значительной мере исключены. Рабочую лопатку вентилятора или компрессора предлагается выполнить с обратной стреловидностью в периферийной части.

Известна также "Стреловидная лопатка вентилятора" - патент США №6.071.077 от 09.10.1998 г., выполненная с переменной по высоте стреловидностью. При глубокой проработке внешнего облика рабочей лопатки, в указанном патенте отсутствует возможность управления изгибно-крутильными колебаниями (флаттера) лопатки выбором закона изменения по высоте лопатки расположения центров тяжести ее профилей, что является существенным недостатком данного технического решения, ограничивающим его использование.

Технической задачей предлагаемого изобретения является повышение коэффициента полезного действия и увеличение запаса газодинамической устойчивости высокооборотного осевого вентилятора или компрессора при отсутствии изгибно-крутильного флаттера (колебаний) лопаток рабочего колеса.

Технический результат достигается в заявляемом рабочем колесе высокооборотного осевого вентилятора или компрессора, с установленными в его диске лопатками, каждая из которых имеет сложную пространственную форму, образованную сверхзвуковыми аэродинамическими профилями в поперечных сечениях, причем профили поперечных сечений лопатки расположены по ее высоте таким образом, что центры тяжести профилей в меридиональной плоскости находятся на кривой линии, имеющей вынос вперед в периферийной части и выпуклость в средней части, при этом, передняя кромка лопатки имеет обратную стреловидность в периферийной части и уравновешивающую ее выпуклость в средней части передней кромки лопатки, исключающую появление изгибно-крутильного флаттера на расчетной частоте вращения рабочего колеса, причем форма кривой линии положения центров тяжести профилей поперечных сечений рабочей лопатки в меридиональной плоскости определяется кубическим многочленом:

;

где c1 - константа при члене третьей степени и находится в диапазоне, равном -2,08÷-1,78,

c2 - константа при члене второй степени и находится в диапазоне, равном 2,95÷3,05,

c3 - константа при члене второй степени и находится в диапазоне, равном - -1,21÷-1,11,

х - ось компрессора,

r - радиус сечения рабочей лопатки,

rвт - радиус втулки рабочей лопатки,

rпер - радиус периферии рабочей лопатки,

rцт - радиус центра тяжести профиля текущего плоского сечения рабочей лопатки,

xцт - координата центра тяжести текущего профиля плоского сечения рабочей лопатки.

xвт - координата центра тяжести втулочного профиля рабочей лопатки.

Конкретные величины коэффициентов c1, c2 и c3 из указанных диапазонов выбираются из условия обеспечения динамической прочности рабочих лопаток.

Аэродинамический профиль поперечного сечения рабочей лопатки образован линией разрежения и линией давления, охватывающими среднюю линию профиля рабочей лопатки, изогнутую от входного конструктивного угла β'1 профиля рабочей лопатки до выхода конструктивного угла β'2 профиля рабочей лопатки и определяется по соотношению:

β'i=β'1+(β'2-β'1)(Δl/l)m,

где β'j - конструктивный угол средней линии профиля рабочей лопатки,

β'1 - входной конструктивный угол профиля рабочей лопатки,

β'2 - выходной конструктивный угол профиля рабочей лопатки,

l - длина средней линии профиля рабочей лопатки,

m - показатель степени при отношении (Δl/l) определяет положение максимального прогиба средней линии профиля рабочей лопатки и выбирается из условия обеспечения плавного нарастания градиента давления на поверхности рабочей лопатки, при m>1.0.

Криволинейная линия разрежения аэродинамического профиля рабочей лопатки, как и в патенте РФ №2188340 выполнена выпуклой в ее поперечном сечении и совпадает со средней линией профиля рабочей лопатки.

Криволинейная линия давления профиля рабочей лопатки выполнена выпукло-вогнутой в поперечном сечении лопатки относительно средней линии профиля и образована двумя кубическими параболами с общей точкой в месте расположения максимальной толщины профиля рабочей лопатки, имеющими точки перегиба и образующими с линией разряжения профиля лопатки на входной и выходной кромке углы, равные углам клина профиля лопатки.

Форма передней кромки лопатки существенно влияет на динамическую прочность рабочей лопатки высокооборотного вентилятора. Закон распределения смещения профилей в поперечных сечениях рабочей лопатки, определяемый формой криволинейной линии центров тяжести профилей, подбирается из условия отстройки от резонансных колебаний на расчетных режимах по второй и третьей формам колебаний.

Обратная стреловидность периферийной части рабочей лопатки при определенном законе смещения центров тяжести профилей сечений рабочей лопатки снижает вторую изгибную частоту f2 и повышает третью f3 (первую крутящую) частоту. Обеспечивается увеличение относительной разности между этими частотами

И что очень важно, достигается это без увеличения массы и без изменения углов установки профилей сечений рабочей лопатки.

При получении минимального значения относительной разности между частотами f3 и f2 достигается отсутствие изгибно-крутильного флаттера (колебаний) рабочей лопатки.

Кроме того, обратная стреловидность периферийной части рабочей лопатки обеспечивает повышение стойкости против попадания птиц. При попадании птиц в периферийную часть лопатки происходит не только рубка птицы, но и ее разрезание.

Дополнительно обратная стреловидность рабочей лопатки в периферийной части позволяет обеспечить отсутствие изгибно-крутильных колебаний лопатки в рабочем колесе.

Сверхзвуковой аэродинамический профиль поперечного сечения рабочей лопатки образован линией разрежения и линией давления, охватывающих среднюю линию профиля, изогнутую от входного конструктивного угла β'1 до выходного конструктивного угла β'2 в соответствии с уравнением:

β'i=β'1+(β'2-β'1)(Δl/l)m.

Линия разрежения аэродинамического профиля в поперечном сечении рабочей лопатки совпадает со средней линией профиля лопатки, определяющей закон изменения циркуляции потока по длине профиля лопатки.

Пересекаясь в передней и задней кромках профиля, линии разрежения и давления образуют между собой клин с углом, равным ~3…8°.

Выбор размера хорды профиля в поперечном сечении рабочей лопатки и изменение хорды по высоте рабочей лопатки обеспечивает вибрационную устойчивость лопатки и требуемую густоту решетки на соответствующем радиусе. Величина хорды увеличивается от втулки к периферии (bпериф/bвт>1), создавая парусность рабочей лопатки.

Обратная стреловидность передней кромки в периферийной части рабочей лопатки снижает число Маха натекающего относительного потока, нормального к передней кромке рабочей лопатки, пропорционально углу стреловидности.

Два смежных профиля решетки профилей образуют диффузорный межлопаточный канал, ограниченный линиями разрежения и давления соседних профилей. Благодаря выбранной форме линии разрежения и линии давления, определяемой степенными многочленами, натекающий на лопатку сверхзвуковой относительный поток тормозится в системе слабых косых скачков уплотнения с образованием замыкающего скачка уплотнения в выходной части межлопаточного канала.

В результате, потери давления при торможении сверхзвукового потока существенно снижаются, увеличивается коэффициент полезного действия рабочего колеса и ступени в целом, а смещение зоны образования отрыва потока к выходу из решетки профилей увеличивает запас газодинамической устойчивости.

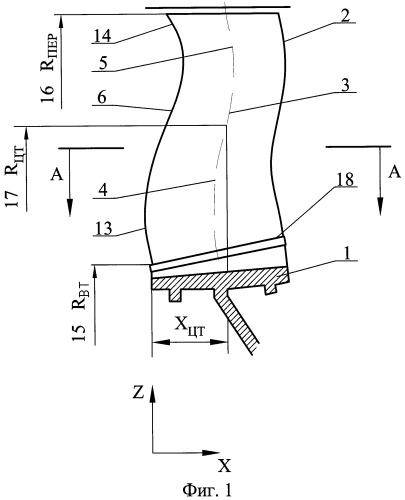

На фиг.1 представлен вид рабочего колеса высокооборотного осевого вентилятора или компрессора в меридиональной плоскости.

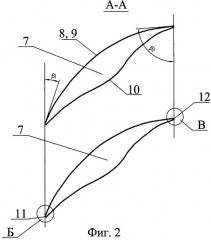

На фиг.2 показана развертка на плоскость цилиндрического сечения А-А решетки рабочего колеса.

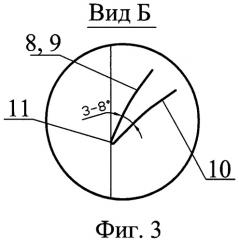

На фиг.3 показан угол клина входной кромки профиля рабочей лопатки, равный 3-8°.

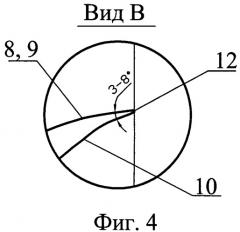

На фиг.4 показан угол клина выходной кромки профиля рабочей лопатки, равный 3-8°.

Рабочее колесо на фиг.1 состоит из диска 1 и установленных в нем рабочих лопаток 2. Линия 3 центров тяжести профилей поперечных сечений лопатки 2 имеет кривую форму с выпуклостью 4 в средней части лопатки, отклонение 5 от радиального направления вперед на периферии лопатки 2. В соответствии с формой линии 3 центров тяжести профилей поперечных сечений лопатки 2 ее входная кромка 6 также имеет выпуклость 13 вперед в средней части лопатки 2 и вынос 14 вперед периферийной части лопатки 2, образуя обратную стреловидность лопатки 2. На фиг.1, 2 показаны радиус 15 втулки лопатки 2, радиус 16 периферии лопатки, радиус 17 центра тяжести профиля текущего плоского сечения лопатки 2, втулочный профиль 18 лопатки 2.

На фиг.2 аэродинамический профиль 7 сечения лопатки имеет криволинейную среднюю линию 8, охваченную выпуклой линией 9 разрежения и выпукло-вогнутой линией 10 давления, которые пересекаются в передней кромке лопатки 2, образуя носик 11 профиля лопатки 2, в задней кромке лопатки 2 хвостик 12 профиля лопатки 2. В точке пересечения линия 9 разрежения образует со средней линией 8 угол 3-8° и в точке пересечения 12 линия 10 давления образует со средней линей 8 угол 3-8°. В результате суммирования формируется угол β'1 клина входной кромки лопатки 2 равный 3-8°, и угол β'2 клина выходной кромки лопатки 2, равный 3-8°.

Средняя линия 8 (β'j) профиля 7 поперечного сечения лопатки 2 изогнута от конструктивного угла β'1 на ее входе до конструктивного угла β'2 на ее выходе и определяется по соотношению:

β'i=β'1+(β'2-β'1)(Δl/l)m,

где β'j - конструктивный угол средней линии профиля лопатки.

В соответствии с формой изогнутой средней линией 8 профиля 7 лопатки 2, линия 9 разрежения одной лопатки 2 и линия 10 давления смежной лопатки 2 образуют конфигурацию проточной части межлопаточного канала, обеспечивающую плавное торможение сверхзвукового потока в системе слабых косых скачков уплотнения.

Таким образом, заявляемое техническое решение существенно снижает потери давления при торможении сверхзвукового потока, увеличивает коэффициент полезного действия рабочего колеса и ступени в целом, а смещение зоны образования отрыва потока к выходу из решетки профилей рабочих лопаток увеличивает запас газодинамической устойчивости. Выбор расположения по высоте рабочей лопатки центра тяжести профилей лопатки в соответствии с соотношением

обеспечивает получение криволинейной формы передней кромки лопатки с обратной стреловидностью периферийной части. Повышается стойкость против попадания птиц и обеспечивается отсутствие изгибно-крутильного флаттера (колебаний) лопатки рабочего колеса.

Рабочее колесо высокооборотного осевого вентилятора или компрессора с установленными в его диске лопатками, каждая из которых имеет сложную пространственную форму, образованную сверхзвуковыми аэродинамическими профилями в поперечных сечениях, отличающееся тем, что профили поперечных сечений лопатки расположены по ее высоте таким образом, что центры тяжести профилей в меридиональной плоскости находятся на кривой линии, имеющей вынос вперед в периферийной части и выпуклость в средней части, при этом передняя кромка лопатки имеет обратную стреловидность в периферийной части и уравновешивающую ее выпуклость в средней части передней кромки лопатки, исключающую появление изгибно-крутильного флаттера на расчетной частоте вращения рабочего колеса, причем форма кривой линии положения центров тяжести профилей поперечных сечений рабочей лопатки в меридиональной плоскости определяется кубическим многочленом где с1 - константа при члене третьей степени и находится в диапазоне, равном -2,08÷-1,78;с2 - константа при члене второй степени и находится в диапазоне, равном 2,95÷3,05;с3 - константа при члене второй степени и находится в диапазоне, равном - 1,21÷-1,11;rвт - радиус втулки рабочей лопатки;rпер - радиус периферии рабочей лопатки;rцт - радиус центра тяжести профиля текущего плоского сечения рабочей лопатки;хцт - координата центра тяжести текущего профиля плоского сечения лопатки;хвт - координата центра тяжести втулочного профиля рабочей лопатки,а аэродинамический профиль поперечного сечения рабочей лопатки образован линией разрежения и линией давления, охватывающими среднюю линию профиля рабочей лопатки, изогнутую от входного конструктивного угла β'1 профиля рабочей лопатки до выхода конструктивного угла β'2 профиля рабочей лопатки, и определяется по соотношениюβ'i=β'1+(β'2-β'1)(Δl/l)m,где β'i - конструктивный угол средней линии профиля рабочей лопатки;β'1 - входной конструктивный угол профиля рабочей лопатки;β'2 - выходной конструктивный угол профиля рабочей лопатки;l - длина средней линии профиля рабочей лопатки;m - показатель степени при отношении (Δl/l) определяет положение максимального прогиба средней линии профиля лопатки и выбирается из условия обеспечения плавного нарастания градиента давления на поверхности рабочей лопатки, при m>1,0.