Кольцевая камера сгорания газотурбинного двигателя, газотурбинный двигатель, элемент боковой стенки, предназначенный для формирования камеры сгорания

Иллюстрации

Показать всеКольцевая камера сгорания газотурбинного двигателя содержит донную стенку, проходящую поперечно по отношению к продольной оси камеры сгорания, и боковые стенки, проходящие в продольном направлении от упомянутой донной стенки, располагающейся в передней по потоку части камеры сгорания, и вплоть до выходного отверстия выбрасывания потока газообразных продуктов сгорания, располагающегося в задней по потоку части камеры сгорания. Боковые стенки содержат, по меньшей мере, один ряд отверстий подвода воздуха разжижения потока газообразных продуктов сгорания. По меньшей мере, одно отверстие разжижения имеет переднюю по потоку кромку, выступающую в направлении внутрь камеры сгорания, и заднюю по потоку кромку, выступающую в направлении наружу по отношению к камере сгорания и асимметричную с передней по потоку кромкой по отношению к плоскости, поперечной к стенке. Отверстие имеет ось, ориентированную вдоль некоторого направления, наклоненного по отношению к стенке под некоторым углом и проходящего в сторону внутренней полости и в направлении задней по потоку части камеры сгорания. Изобретение позволяет оптимизировать подвод потока воздуха к камере сгорания. 3 н. и 19 з.п. ф-лы, 9 ил.

Реферат

Область техники

Предлагаемое изобретение относится к области камер сгорания турбореактивных двигателей и, более конкретно, к конфигурации отверстий подвода воздуха разжижения и отверстий перфорации для прохождения охлаждающего воздуха, выполненных в стенках жаровой трубы или в любом элементе стенки камеры сгорания.

Предшествующий уровень техники

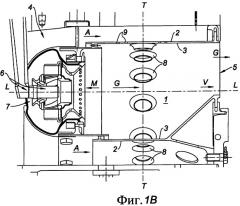

На фиг.1В представлен схематический вид в осевом разрезе камеры сгорания 1 газотурбинного двигателя в соответствии с существующим уровнем техники в данной области, например двигателя, который описан в патенте ЕР-А-0743490.

Камера сгорания 1 сформирована двумя концентрическими трубчатыми боковыми стенками 3, образующими жаровую трубу (проходящую в продольном направлении L-L этой камеры сгорания и, в данном случае, параллельно оси Х-Х газотурбинного двигателя). Эта камера сгорания закрыта на одном из своих концов, а именно с передней по потоку стороны М, кольцевой донной стенкой 4, в которой располагаются инжекторы топлива 6 и входные отверстия 7 для подвода поддерживающего горение первичного воздуха, причем горение этого топлива создает поток газообразных продуктов сгорания. На другом своем конце, с задней по потоку стороны V, камера сгорания завершается кольцевым выхлопным отверстием 5 для приведения в действие вращательной газовой турбины данного газотурбинного двигателя.

Как это схематически проиллюстрировано на фиг.1В, отверстия 8, или отверстия разжижения выполнены в боковых стенках 3 камеры сгорания 1 для того, чтобы обеспечить смешивание потока А дополнительного холодного воздуха с потоком G газообразных продуктов сгорания, который распространяется в направлении задней по потоку стороны V камеры сгорания 1. Это добавление дополнительного холодного воздуха А используется для разжижения потока газообразных продуктов сгорания G для снижения температуры этих газов, для охлаждения стенок камеры сгорания и для повышения пропорции воздуха в газовой смеси. Это делается для того, чтобы попытаться оптимизировать стехиометрические характеристики смеси поддерживающего горение воздуха с топливом, обеспечить дожигание несгоревших остатков топлива и уменьшить выбросы различных оксидов азота NOx с целью усовершенствования сгорания газообразной смеси G (в частности, продлевая на всю протяженность данной камеры процесс сгорания изначально слишком богатой смеси при ее воспламенении).

Отверстия 8, предназначенные для поступления воздуха разжижения и выполненные в боковых стенках 3 камеры сгорания, располагаются вдоль окружности этих трубчатых стенок в некотором среднем осевом положении между донной стенкой М и выходным отверстием 5 камеры сгорания 1.

Из существующего уровня техники в данной области известны различные технологии выполнения этих отверстий разжижения 8.

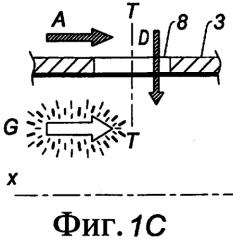

Как это проиллюстрировано видами, представленными на фиг.1А и 1С, существуют отверстия разжижения 8', называемые "отверстиями с прямыми кромками". Такое отверстие 8' выполняется при помощи простого нормального сверления (с использованием обычного сверла или путем пробивания при помощи высечки) в виде цилиндрической расточки со свободными кромками, располагающимися перпендикулярно к поверхности стенки 3 камеры сгорания 1. Отверстие 8' также может быть реализовано при помощи лазера.

Недостатком таких отверстий разжижения 8' с прямыми кромками, выполненных в соответствии с существующим уровнем техники, состоит в том, что они не обеспечивают возможности удовлетворительного подвода потока воздуха разжижения D и не обладают достаточно высоким коэффициентом полезного действия. Направление движения потока А холодного воздуха под давлением, который движется в обходном канале 2 вокруг камеры сгорания 1 и который обтекает боковые стенки 3 этой камеры сгорания, резко изменяется под прямым углом D для того, чтобы пройти вдоль оси Т-Т отверстия 8'.

Существует другая известная технология реализации отверстий разжижения 8, схематически проиллюстрированная на фиг.1В и 1С, в соответствии с которой эти отверстия 8 представляют так называемые "заваленные кромки", то есть кромки, отклоненные в направлении внутрь камеры сгорания 1 с соблюдением определенной степени кривизны (кромки отверстия содержат "искривленные" или закругленные зоны), что придает им форму кратера.

Недостаток этих отверстий разжижения 8 с "заваленными кромками" состоит в том, что они располагаются под некоторым углом к потоку G газообразных продуктов сгорания, что вызывает появление горячих точек и иногда даже зон прожогов на гребне "кратера", образованного кромкой отверстия 8, и особенно в зоне аэродинамического следа по потоку позади этого отверстия, из-за завихрения 5, вызываемого наклоном продольного потока газообразных продуктов сгорания G на гребне кромки 8, которая выступает в поперечном направлении во внутреннюю полость камеры сгорания 1.

В то же время, рядом с отверстиями разжижения 8' ("dilution holes/apertures"), которые имеют относительно большие размеры, стенки 3 камеры сгорания 1 содержат отверстия перфорации 9, имеющие микроскопические размеры. Эти микроотверстия перфорации распределены на всем протяжении этих металлических стенок 3 с предпочтительной концентрацией на подступах к отверстию разжижения 8'. Эти отверстия перфорации ("impingement holes) служат для впрыскивания микропотоков воздуха, основная функция которых состоит в охлаждении металлической массы боковых стенок 3 для того, чтобы обеспечить им возможность противостоять воздействию высоких температур (составляющих более 1000°С) потока G газообразных продуктов сгорания в камере сгорания 1. Таким образом, в данном случае следует различать эти микроотверстия перфорации, предназначенные для впрыскивания охлаждающего воздуха и называемые в дальнейшем отверстиями перфорации для охлаждения, и относительно крупные отверстия подвода воздуха разжижения, называемые отверстиями разжижения.

Другой недостаток отверстий разжижения 8 с "заваленными кромками" состоит в том, что кривизна отогнутых кромок не позволяет выполнить перфорацию отверстий перфорации для охлаждения непосредственно на подступах к отверстию 8 и, точнее говоря, в зонах, подверженных образованию горячих точек или прожогов, которые будут требовать эффективного охлаждения. Деформация кромок отверстия разжижения не позволяет расположить эти отверстия перфорации для охлаждения достаточно близко к кромкам без нарушения параметров этих кромок.

Техническая задача предлагаемого изобретения состоит в том, чтобы устранить отмеченные выше недостатки существующих технических решений и реализовать камеру сгорания, снабженную отверстиями, позволяющими оптимизировать подвод потока воздуха, устраняя при этом в максимально возможной степени создание завихрений потока и образование горячих точек, негативным образом влияющих на термомеханическую устойчивость камеры сгорания, а также на срок ее службы.

Раскрытие изобретения

Для решения поставленной технической задачи предлагается кольцевая камера сгорания газотурбинного двигателя, содержащая донную стенку, проходящую поперечно по отношению к продольной оси протяженности этой камеры сгорания, и боковые стенки, проходящие в продольном направлении от упомянутой донной стенки, располагающейся в передней по потоку части камеры сгорания и простирающейся до выходного отверстия выбрасывания потока газообразных продуктов сгорания, располагающегося в задней по потоку части этой камеры сгорания, причем упомянутые боковые стенки содержат по меньшей мере один ряд отверстий подвода воздуха разжижения потока газообразных продуктов сгорания, отличающаяся тем, что по меньшей мере одно отверстие разжижения представляет переднюю по потоку кромку, выступающую в направлении внутрь камеры сгорания, и заднюю по потоку кромку, асимметричную с передней по потоку кромкой по отношению к поперечной плоскости стенки, причем просвет упомянутого отверстия имеет ось, ориентированную вдоль некоторого направления, наклонного по отношению к стенке и проходящего в сторону внутренней полости и в направлении задней по потоку части камеры сгорания.

Целесообразно, чтобы задняя по потоку кромка отверстия выступала в направлении наружу по отношению к камере сгорания.

Предпочтительно, чтобы задняя по потоку кромка отверстия была выполнена менее выступающей, чем передняя по потоку кромка.

Предпочтительно также, чтобы задняя по потоку кромка отверстия являлась, по существу, прямолинейной.

Целесообразно, чтобы передняя по потоку кромка отверстия была отогнута вдоль некоторого наклонного направления по отношению к боковой стенке и ориентирована в направлении внутрь и в сторону задней по потоку части камеры сгорания.

Целесообразно также, чтобы задняя по потоку кромка отверстия была отогнута вдоль некоторого наклонного направления по отношению к боковой стенке и ориентирована в направлении наружу и в сторону передней по потоку части камеры сгорания.

Расточка упомянутого отверстия может содержать, по существу, цилиндрические стенки.

В общем случае упомянутое отверстие представляет эллиптическое сечение на поверхности боковой стенки.

В частности, это эллиптическое сечение отверстия может иметь большую ось, ориентированную вдоль продольного направления камеры сгорания, проходящего от передней по потоку части к задней по потоку части этой камеры сгорания.

В качестве альтернативы большая ось эллипса упомянутого отверстия может быть ориентирована, по существу, в поперечном направлении.

Предпочтительно, чтобы выступающая кромка упомянутого отверстия проходила и понижалась в поперечном направлении и/или выступание передней по потоку выступающей кромки постепенно уменьшалось от передней по потоку части к задней по потоку части.

Предпочтительно также, чтобы по меньшей мере одна выступающая кромка имела форму аркады.

В частности, передняя по потоку кромка отверстия образует аркаду, выступающую в направлении внутрь и в сторону задней по потоку части камеры сгорания, и/или задняя по потоку кромка отверстия образует аркаду, выступающую в направлении наружу и в сторону передней по потоку части камеры сгорания.

Предпочтительно, чтобы одна или несколько аркад упомянутого отверстия были удлинены в поперечном направлении.

Кроме того, в соответствии с предлагаемым изобретением предусмотрено, что боковая стенка содержит множество отверстий перфорации, предназначенных для прохождения охлаждающего воздуха.

Предпочтительно, чтобы предназначенные для охлаждения отверстия перфорации были выполнены на по меньшей мере одной кромке и/или в некоторой зоне вокруг кромки отверстия разжижения.

В частности, предназначенные для охлаждения отверстия перфорации могут быть выполнены на заднем по потоку контуре отверстия разжижения.

Предпочтительно, чтобы периметр упомянутого отверстия разжижения характеризовался плотностью предназначенных для охлаждения отверстий перфорации, более высокой по сравнению с остальной частью боковой стенки камеры сгорания.

Предпочтительно также, чтобы предназначенные для охлаждения отверстия перфорации были ориентированы наклонно по отношению к поверхности боковой стенки, в частности наклонным образом в направлении, проходящем от передней по потоку части к задней по потоку части, отслеживая прохождение воздуха снаружи во внутреннюю полость камеры сгорания.

Предлагаемое изобретение относится к газотурбинному двигателю, снабженному такой камерой сгорания.

Предлагаемое изобретение относится также к элементу боковой стенки, предназначенной для формирования такой камеры сгорания, причем этот элемент боковой стенки содержит по меньшей мере одно отверстие разжижения, представляющее переднюю по потоку кромку, выступающую в направлении внутренней стороны этой стенки, и заднюю по потоку кромку, асимметричную с упомянутой передней по потоку кромкой по отношению к поперечной плоскости этой стенки, причем просвет упомянутого отверстия имеет ось, наклонную по отношению к стенке и ориентированную в направлении внутрь и в сторону задней по потоку части камеры сгорания.

Предлагаемое изобретение также может относиться к элементу боковой стенки камеры сгорания газотурбинного двигателя, имеющей зону сгорания газов, располагающуюся в передней по потоку части этой камеры сгорания, и выходное отверстие выбрасывания газообразных продуктов сгорания, располагающееся в ее задней по потоку части, причем упомянутая боковая стенка содержит отверстия подвода воздуха разжижения потока газообразных продуктов сгорания и элемент этой стенки содержит по меньшей мере одно отверстие разжижения, представляющее переднюю по потоку кромку, выступающую в направлении внутренней стороны этой стенки, и заднюю по потоку кромку, асимметричную с упомянутой передней по потоку кромкой по отношению к поперечной плоскости этой стенки, причем просвет упомянутого отверстия имеет ось, наклонную по отношению к стенке, ориентированную в направлении внутрь и в сторону задней по потоку части камеры сгорания.

Краткое описание чертежей

Другие особенности и характеристики предлагаемого изобретения будут лучше поняты из описания не являющихся ограничительными примеров его осуществления, приводимого со ссылками на приведенные в приложении чертежи, в числе которых:

фг.1В, уже описанная выше, иллюстрирует камеру сгорания газотурбинного двигателя, показанную в осевом разрезе, выполненном по оси газотурбинного двигателя, и сопровождается детальными видами в разрезе, представленными на фиг.1А, 1С и 1D и демонстрирующими различные конфигурации отверстий подвода воздуха разжижения с симметричными кромками в соответствии с существующим уровнем техники;

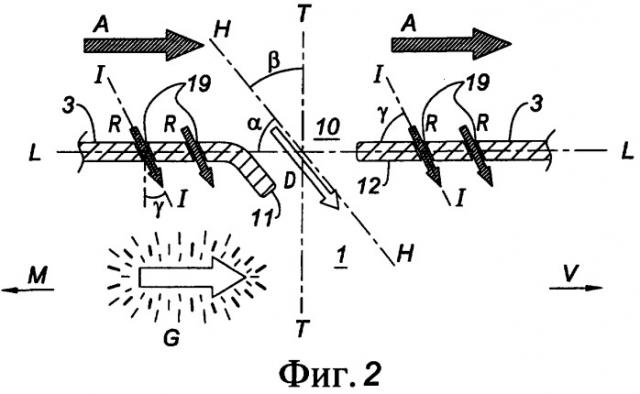

фиг.2 представляет собой схематический вид в продольном разрезе первого способа реализации отверстия разжижения, снабженного асимметричными кромками (выступающая передняя по потоку кромка и прямая задняя по потоку кромка) в соответствии с предлагаемым изобретением;

фиг.3 представляет собой схематический вид в продольном разрезе второго способа реализации отверстия разжижения, снабженного резко выступающей в направлении внутрь передней по потоку кромкой и слегка выступающей в направлении наружу задней по потоку кромкой в соответствии с предлагаемым изобретением;

фиг.4 представляет собой схематический вид в продольном разрезе третьего способа реализации отверстия разжижения, снабженного выступающей в направлении внутрь передней по потоку кромкой и также выступающей, но в направлении наружу, задней по потоку кромкой в соответствии с предлагаемым изобретением;

фиг.5 схематически демонстрирует под различными углами зрения пример формы отверстия разжижения, выполненного на основе первого способа реализации предлагаемого изобретения (вид изнутри 5А, вид снаружи 5В, вид в профиль 5С и настильный вид сбоку 5D);

фиг.6 схематически демонстрирует под различными углами зрения стенку камеры сгорания, снабженную отверстиями разжижения с передней по потоку кромкой, выступающей в направлении внутрь, и задней по потоку кромкой, выступающей в направлении наружу, выполненными в соответствии с третьим способом осуществления предлагаемого изобретения;

фиг.7А и 7В представляют собой схематический вид изнутри и настильный вид снаружи по продольной оси стенки камеры сгорания, снабженной отверстиями разжижения с передней по потоку кромкой, выступающей в направлении внутрь, и задней по потоку кромкой, выступающей в направлении наружу, выполненными в соответствии с третьим способом осуществления предлагаемого изобретения, причем упомянутое отверстие имеет форму эллипса, располагающегося поперечно;

фиг.8В и 8А представляют собой схематический вид системы и детальный вид снаружи стенки камеры сгорания, снабженной отверстиями подвода воздуха разжижения и множеством отверстий перфорации, предназначенных для впрыскивания охлаждающего воздуха и располагающихся вокруг отверстия в соответствии с предлагаемым изобретением;

фиг.9 представляет собой схематический вид газотурбинного двигателя, содержащего камеру сгорания в соответствии с предлагаемым изобретением.

Подробное описание изобретения

Схематические виды, представленные на фиг.2, 3 и 4, иллюстрируют три способа реализации отверстий 10, 20, 30, предназначенных для подвода воздуха разжижения и выполненных в элементе боковой стенки 3 камеры сгорания 1 в соответствии с предлагаемым изобретением, демонстрирующие, что упомянутое отверстие разжижения содержит асимметричные кромки 11/12, 21/22 и 31/32. Более конкретно, в отличие от существующего уровня техники передняя по потоку кромка 11/21/31 и задняя по потоку кромка 12/22/32 этого отверстия не являются симметричными по отношению к плоскости Т-Т, поперечной к боковой стенке 3.

Боковые стенки камеры сгорания изготовлены из металлических материалов, в частности из сплавов жаропрочных металлов, способных противостоять текучести и окислению при высоких температурах (в частности, превышающих 1000°С), имеющих место внутри камеры сгорания. В качестве примера представленные здесь элементы стенки могут быть сформированы из катанных и штампованных металлических листов, изготовленных из сплава на основе никеля, в частности из сплава никеля, хрома и железа, в котором никель преобладает, такого, например, как сплав марки Hastelloy X, или из сплава на основе кобальта, в частности из сплава кобальта, хрома, никеля и вольфрама, в котором кобальт преобладает, такого, например, как сплав марки НА 188.

В общем случае отверстия разжижения 10, 20, 30, выполненные в стенке 3 камеры сгорания в соответствии с предлагаемым изобретением, содержат переднюю по потоку кромку 11, 21 или 31, выступающую в направлении внутренней стороны камеры сгорания 1, и заднюю по потоку кромку 12, 22 или 32, не выступающую в направлении внутренней полости этой камеры сгорания 1. Выступание передней по потоку кромки 11, 21, 31 предпочтительным образом ориентировано вдоль наклонного направления Н-Н по отношению к стенке 3, причем эта передняя по потоку кромка 11, 21, 31 отогнута вдоль наклонного направления Н-Н, ориентированного в сторону внутренней полости 1 и в сторону задней по потоку части V камеры сгорания, и это направление Н-Н, по существу, вписывается в продольную плоскость L-L камеры сгорания 1.

Форма задней по потоку кромки 12, 22, 32 отверстия 10, 20, 30 может представлять собой объект многочисленных вариантов реализации, как это схематически проиллюстрировано на приведенных в приложении чертежах.

В соответствии с первым способом реализации, схематически представленным на фиг.2, задний по потоку контур 12 отверстия 10 имеет прямую кромку, то есть свободную и не выступающую кромку 12, вписывающуюся в продолжение боковой стенки 3 (плоская или прямолинейная кромка).

В соответствии со вторым способом реализации, схематически представленным на фиг.3, отверстие 20 имеет заднюю по потоку кромку 22, слегка выступающую в направлении наружу по отношению к камере сгорания 1, причем эта задняя по потоку кромка 22 (повернутая в направлении наружу) выполнена менее выступающей, чем передняя по потоку кромка 21 (повернутая в направлении внутрь).

В соответствии с третьим способом реализации, схематически представленным на фиг.4, отверстие 30 представляет заднюю по потоку кромку 32, выступающую в направлении наружу по отношению к камере сгорания 1, причем эта задняя по потоку кромка 32 здесь выступает в направлении наружу, по существу, так же, как и передняя по потоку кромка 31 выступает в направлении внутренней полости 1. В этом случае кромки 31 и 32 отверстия могут быть симметричными по отношению к некоторой центральной точке О отверстия 30, не являясь, однако, при этом симметричными по отношению к поперечной плоскости Т-Т стенки 3.

Преимущество отверстия в соответствии с предлагаемым изобретением, представляющего заднюю по потоку кромку 22 или 32, выступающую в направлении наружу, состоит в возможности захвата и отклонения потока А холодного воздуха, который движется вдоль наружной поверхности стенок 3 камеры сгорания 1, и усиления таким образом потока D подвода холодного воздуха в камеру сгорания 1. В зависимости от степени выступания этой задней по потоку кромки 22 или 32 в направлении наружу упомянутое усиление будет более или менее выраженным.

В соответствии с другим альтернативным способом реализации, не представленным на приведенных в приложении чертежах, задняя по потоку кромка может, однако, быть выполнена слегка выступающей в направлении внутрь камеры сгорания, причем эта задняя по потоку кромка в меньшей степени выступает в направлении внутрь, чем передняя по потоку кромка. Вследствие того, что задняя по потоку кромка является менее выступающей, чем передняя по потоку кромка, больше не формируется гребень, выступающий внутрь камеры сгорания, и она больше не подвергается воздействию потока газообразных продуктов сгорания.

Таким образом, в процессе функционирования отверстие в стенке представляет переднюю по потоку кромку, ориентированную наклонным образом в направлении потока газообразных продуктов сгорания. Эта передняя по потоку кромка отогнута и представляет уменьшенное выступание в направлении внутрь камеры сгорания по отношению к отверстию с "заваленными кромками" из существующего уровня техники. Вместо того, чтобы падать под нормальным углом наклона (как это имеет место в существующем уровне техники на "заваленной кромке"), поток газа поступает с косым углом на переднюю по потоку кромку отверстия разжижения в соответствии с предлагаемым изобретением.

Это позволяет уменьшить выставление кромки отверстия под воздействие потока газообразных продуктов сгорания и, следовательно, снизить степень повышения ее температуры.

Кроме того, наклонная ориентация передней по потоку кромки, выступающей в направлении внутрь камеры сгорания, ограничивает завихрения потока газообразных продуктов сгорания в аэродинамическом следе по потоку позади упомянутого отверстия.

Этот эффект усиливается вследствие того, что задняя по потоку кромка не образует симметричного выступания по отношению к передней по потоку кромке во внутренней полости камеры сгорания, что замедляет образование вихря на передней и на задней по потоку кромках данного отверстия.

В общем случае, вследствие того, что задняя по потоку кромка 12, 22 или 32 отодвигается на второй план по отношению к выступанию передней по потоку кромке 11, 21 или 31, преимущество отверстия 10, 20, 30 в соответствии с предлагаемым изобретением состоит в уменьшении возможности формирования завихрений на задней по потоку кромке 12, 22, 32 и в замедлении появления горячих точек в аэродинамическом следе данного отверстия.

Направление Н-Н упомянутого отверстия предпочтительно ориентировано наклонно в направлении внутренней полости 1 и в сторону задней по потоку части V камеры сгорания 1, что позволяет обеспечить поток D подвода воздуха разжижения, направленный внутрь и к задней по потоку части. Это обстоятельство обеспечивает двойное преимущество:

- поток А холодного воздуха, который движется вдоль наружной поверхности стенок 3 камеры сгорания 1, отклоняется в относительно небольшой степени (по отношению к нормальному направлению подвода) и относительно слабо расходится на некоторый угол α таким образом, чтобы сформировать поток подвода D. Холодный воздух А легко устремляется в отверстие 10, 20, 30 для того, чтобы войти D в камеру сгорания 1;

- имеет место слияние потока D воздуха разжижения, поступающего в камеру сгорания 1, с потоком G газообразных продуктов сгорания, который распространяется в продольном направлении L-L в камере сгорания 1, что приводит к уменьшению формирования вихрей и оптимизирует смешивание потока D холодного воздуха и потока D газообразных продуктов сгорания.

Еще одно преимущество предлагаемого изобретения состоит в обеспечении возможности размещения отверстий микроперфорации 19, 29, 39 впрыскивания потока R охлаждающего воздуха в зоне, располагающейся в непосредственной близости от кромки отверстия 10, 20, 30. В частности, можно выполнить такие отверстия перфорации 19 в задней по потоку кромке 10, наиболее близко к отверстию разжижения 10. Это позволяет обеспечить эффективное охлаждение одной или нескольких зон, которые в наибольшей степени были подвержены формированию горячих точек, и даже прожогов. Повышение эффективности охлаждения R стенок способно обеспечить возможность продления срока службы камеры сгорания 1 и уменьшения частоты ее технического обслуживания.

Схематические виды, представленные на фиг.5, иллюстрируют под различными углами зрения форму отверстия разжижения 10, выполненного в соответствии с первым способом осуществления предлагаемого изобретения, в котором это отверстие разжижения 10 содержит переднюю по потоку кромку 11, выступающую в направлении внутрь камеры сгорания, тогда как задняя по потоку кромка 12 этого отверстия не выступает ни в направлении внутрь, ни в направлении наружу по отношению к камере сгорания.

С точки зрения наблюдателя, располагающегося внутри (фиг.5А) камеры сгорания, отверстие 10 имеет выступающую переднюю по потоку кромку и прямую или удаляющуюся заднюю по потоку кромку, то есть это означает, что стенка 12 в задней по потоку части отверстия 10 является плоской вплоть до кромки этого отверстия. Предпочтительно стенка на задней по потоку кромке 12 отверстия является плоской или, в более общем случае, прямолинейной. С точки зрения наблюдателя, располагающегося снаружи (фиг.5В), отверстие 10 представляет уходящую внутрь переднюю по потоку кромку 11 и прямую или гладкую заднюю по потоку кромку 12.

Таким образом, задняя по потоку кромка 12 является, по существу, не выступающей по отношению к соседним зонам стенки 3, которые непосредственно окружают эту кромку, и, в общем случае, эта кромка является менее выступающей, чем гребень передней по потоку кромки 11.

Эта передняя по потоку кромка 11 отверстия 10 выступает в направлении внутрь камеры сгорания и образует отогнутый или искривленный участок стенки с внутренней стороны этой стенки 3. Предпочтительно, чтобы участок стенки передней по потоку кромки 12 был отогнут вдоль наклонного направления Н-Н по отношению к поверхности стенки 3 камеры сгорания. Этот отогнутый участок стенки передней по потоку кромки 12 предпочтительно проходит наклонно под некоторым острым углом α (величина этого угла α составляет менее 90°) и ориентирован в направлении внутрь и к задней по потоку части камеры сгорания.

Отверстие разжижения 10 имеет переднюю по потоку кромку 11 в форме аркады 13 или слухового окна 13 типа "слухового окна с выгнутыми стенками", то есть в форме свода в виде искривленной дуги 13, боковые выступы 15 которого постепенно понижаются вплоть до погружения в плоскость стенки 3. Арочный свод 13, сформированный передней по потоку кромкой 11, опирается на образующие Н-Н, наклонные по отношению к стенке 3 и ориентированные в направлении внутрь и к задней части камеры сгорания. Просвет отверстия 10 ориентирован наклонно в направлении внутрь и к задней части по отношению к стенке 3 камеры сгорания. Задняя по потоку кромка 12 отверстия 10, то есть примерно половина окружности с задней по потоку стороны этого отверстия 10, не имеет никаких выступов ни с внутренней стороны, ни с наружной стороны.

Такая форма отверстия разжижения 10 позволяет разместить отверстия микроперфорации 19, предназначенные для прохождения охлаждающего воздуха, вокруг этого отверстия 10 и вплоть до ближайшей окрестности кромки 12 отверстия 10. В частности, можно выполнить отверстия перфорации для охлаждения 19 ("impingement holes") непосредственно на контуре задней по потоку кромки 12, которая в наибольшей степени подвержена образованию горячих зон или прожогов.

На фиг.5В показано, что вследствие наклонной ориентации упомянутого отверстия оно может представлять собой отверстие, имеющее поперечный размер (ширину), несколько меньший, чем его продольный размер L-L, и, следовательно, имеющее эллиптическую форму на поверхности стенки 3.

Альтернативным образом можно предусмотреть, чтобы сама расточка этого отверстия имела эллиптическое вертикальное сечение, большая ось которого, в частности, ориентирована в поперечном направлении. Вследствие этого отверстие раскрытия может представлять такой же поперечный размер, как и его продольный размер на поверхности стенки 3, и даже больший поперечный размер.

Это позволяет растянуть подвод потока холодного воздуха на большой ширине стенки и сформировать более протяженный аэродинамический след охлаждения.

Виды, представленные на фиг.6, схематически иллюстрируют под различными углами зрения форму отверстия разжижения 30, выполненного в соответствии с третьим способом осуществления предлагаемого изобретения.

Отверстие разжижения 30 имеет переднюю по потоку кромку 31, выполненную в форме аркады или слухового окна типа "слухового окна с выгнутыми стенками" и отогнутую наклонно в направлении внутрь 1 камеры сгорания, к которой примыкает задняя по потоку кромка 32 этого отверстия, также выполненная в форме аркады или слухового окна типа "слухового окна с выгнутыми стенками" и отогнутая наклонно, но в направлении наружу по отношению к камере сгорания 1.

Как это можно видеть на фиг.6D, задняя по потоку кромка 32, как и передняя по потоку кромка 31, имеет форму искривленной дуги, боковые выступы 34 которой постепенно понижаются вплоть до их погружения в плоскость стенки 3.

Свод 31, ориентированный в направлении внутрь и образованный передней по потоку кромкой, и свод 32, ориентированный в направлении наружу и образованный задней по потоку кромкой, могут опираться на образующие, параллельные оси Н-Н, как это проиллюстрировано на фиг.6А и С. Альтернативные эти своды могут следовать по образующим, не являющимся параллельными (не показаны).

Таким образом, получают отверстие, представляющее переднюю по потоку кромку 31, выступающую в направлении внутрь 1 и в сторону задней по потоку части V камеры сгорания под углом поворота β (угол β предпочтительно имеет величину менее 90°) и заднюю по потоку кромку 32, выступающую в направлении наружу и в сторону передней по потоку части М камеры сгорания также под углом поворота β. Отверстие 30 имеет при этом центр симметрии О, хотя его передняя по потоку кромка 31 и задняя по потоку кромка 32 являются асимметричными по отношению к поперечной плоскости Т-Т, перпендикулярной к стенке 3.

Упомянутый угол β является острым углом. Он может иметь величину в диапазоне примерно от 20° до 60°, предпочтительно выбираемую в диапазоне от 30° до 50° и обычно составляющую от 40° до 45°.

Предпочтительно такие формы отверстий обеспечиваются при помощи матричной штамповки.

Как это схематически проиллюстрировано на фиг.6С и В, в том случае, когда отверстие 30 основывается на цилиндрической расточке, имеющей круглое вертикальное сечение, отверстие, сформированное на поверхности стенки 3, имеет эллиптическое сечение, большая ось которого ориентирована в продольном направлении L-L.

Как схематически проиллюстрировано на фиг.7 и 8, расточка отверстия 30 имеет эллиптическое вертикальное сечение, большая ось Е которого располагается в поперечном направлении. Это позволяет получить отверстие 30, имеющее на поверхности стенки 3 поперечный размер Е, такой же широкий, как и его продольный размер L-L и даже существенно больший.

Сводчатая аркада 32, сформированная задней по потоку кромкой, которая выступает в направлении наружу и в сторону передней по потоку части М по отношению к камере сгорания 1, позволяет захватывать, по типу ковша или черпака, поток А холодного воздуха, который движется снаружи вдоль стенки 3. Поток А холодного воздуха, который движется вокруг камеры сгорания 1 в направлении спереди назад по потоку, может, таким образом, быть легко отклонен, и практически без потери давления (то есть без потери напора), в направлении внутрь камеры сгорания 1, что облегчает его подведение.

С другой стороны, на выходе из упомянутого отверстия с внутренней стороны 1 стенки 3 поток D подводимого холодного воздуха имеет возможность двигаться вдоль стенки 3, образуя ламинарное течение, которое обеспечивает охлаждение этой стенки 3 и изолирует ее от потока G газообразных продуктов сгорания. Поток D подводимого холодного воздуха отклоняется сводом передней по потоку кромки 31 и оказывается, кроме того, прижатым под воздействием потока G газообразных продуктов сгорания.

Как схематически проиллюстрировано на фиг.8, отверстие разжижения 30, снабженное передней по потоку кромкой 31, выступающей в направлении внутрь, и задней по потоку кромкой 32, выступающей в направлении наружу, позволяет выполнить отверстия микроперфорации 39 для впрыскивания охлаждающего воздуха ("impingement holes") ближе к кромке этого отверстия разжижения 30. Эти отверстия перфорации для охлаждающего воздуха 35 и 36 могут быть выполнены, в частности, достаточно близко к контуру задней по потоку кромки 32 или достаточно близко к контуру передней по потоку кромки 31.

Отверстия перфорации 35, 36, 39 для прохождения охлаждающего воздуха имеют размеры миллиметрового или субмиллиметрового диапазона (в частности, размеры этих отверстий имеют величину в диапазоне от одной десятой доли миллиметра до нескольких миллиметров и обычно имеют величину от 1/2 миллиметра до 2 миллиметров). Отверстия перфорации для прохождения охлаждающего воздуха предпочтительно выполняются в некотором наклонном направлении I-I, ориентированном в направлении внутрь 1 и в сторону задней по потоку части V камеры сгорания 1. Как это схематически проиллюстрировано на фиг.2, 3 и 4, величина угла γ наклона отверстий микроперфорации R может иметь тот же порядок, что и величина угла наклона β отверстий разжижения D, или может иметь отличную от нее величину.

Угол γ наклона отверстий перфорации для охлаждающего воздуха может иметь величину в диапазоне примерно от нескольких градусов до нескольких десятков градусов, причем величина этого угла γ обычно составляет менее 60° по отношению к перпендикуляру Т-Т к упомянутой стенке.

Реализация отверстий перфорации 19, 29, 35, 36, 39 для охлаждающего воздуха осуществляется при помощи специального оборудования с использованием лазерного луча, имеющего соответствующую длину волны, энергию и поперечное сечение в соответствии с известными технологиями. Функция первого из этих отверстий перфорации состоит в том, чтобы сделать стенку проницаемой для воздуха с тем, чтобы отводить тепловую энергию в результате конвекции.

Отверстия разжижения 10, 20, 30, имеющие передние по потоку кромки 11, 21, 31 в форме опускающейся аркады, выступающие в направлении внутрь, и задние по потоку кромки 12, 22, 32, выступающие в направлении наружу, могут, таким образом, быть окруженными многочисленными отверстиями микроперфорации для охлаждения 35, 36, располагающимися наиболее близко к кромке этого отверстия 10, 20, 30 в зоне, которая была способна представлять горячие точки или локализованные прожоги.

Предлагаемое изобретение применяется к газотурбинным двигателям, содержащим камеру сгорания 1 в соответствии с настоящим изобретением.

1. Кольцевая камера сгорания газотурбинного двигателя, содержащая донную стенку (4), проходящую поперечно по отношению к продольной оси (L-L) камеры сгорания (1), и боковые стенки (3), проходящие в продольном направлении от упомянутой донной стенки, располагающейся в передней по потоку части (М) камеры сгорания, и вплоть до выходного отверстия (5) выбрасывания потока газообразных продуктов сгорания (G), располагающегося в задней по потоку части (V) камеры сгорания, причем боковые стенки (3) содержат, по меньшей мере, один ряд отверстий (8) подвода воздуха разжижения потока газообразных продуктов сгорания, отличающаяся тем, что, по меньшей мере, одно отверстие разжижения (10/20/30) имеет переднюю по потоку кромку (11/21/31), выступающую в направлении внутрь камеры сгорания (1), и заднюю по потоку кромку (12/22/32), выступающую в направлении наружу по отношению к камере сгорания (1) и асимметричную с передней по потоку кромкой по отношению к плоскости (Т-Т), поперечной к стенке (3), причем отверстие (30) имеет ось (Н-Н), ориентированн