Устройство для термодиффузионного цинкования металлических изделий

Иллюстрации

Показать всеИзобретение относится к области химико-термической обработки металлических изделий. Сущность изобретения: устройство для термодиффузионного цинкования металлических изделий содержит корпус с загрузочно-разгрузочным окном и крышку, выполненную с возможностью герметичного прикрепления к корпусу. Причем устройство выполнено с горизонтально расположенной плоскостью разъема, а в продольном сечении имеет прямоугольную форму. Кроме того, устройство выполнено в виде сосуда высокого давления, его загрузочно-разгрузочное окно расположено по длинной стороне прямоугольника продольного сечения устройства. Между корпусом и крышкой установлено термостойкое герметизирующее уплотнение. При этом расстояние от верхней точки устройства до плоскости разъема составляет 0,1-0,9 D, где D - диаметр описанной окружности наружной поверхности устройства в поперечном сечении. Преимущества изобретения заключаются в повышении сохранности обрабатываемых изделий при одновременном упрощении конструкции и уменьшении энергозатрат. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области химико-термической обработки металлических изделий, в частности к термодиффузионному цинкованию, и может быть использовано в строительстве, нефтегазовой отрасли, жилищно-коммунальном хозяйстве, энергетике, железнодорожном хозяйстве и других отраслях народного хозяйства.

Известно устройство для нанесения цинкового покрытия на металлические изделия, содержащее контейнер для обрабатываемых изделий, выполненный в виде перфорированной емкости без крышки, и смонтированную в электропечи поворотную посредством привода реторту, форма которой соответствует форме контейнера. Реторта снабжена крышкой с прижимным устройством. Изделия помещают в вертикально установленный контейнер, последний загружают в реторту, закрывают крышку реторты, поворачивают реторту вместе с контейнером в горизонтальное положение и производят процесс термодиффузионного цинкования (см. патент РФ на полезную модель №8966, Кл. С23С 10/00, опубл. 16.01.1999 г.)

Недостатком этого устройства является наличие двух емкостей для обрабатываемых изделий, а именно перфорированного контейнера и реторты с крышкой, что усложняет конструкцию и повышает ее металлоемкость.

Известно устройство для химико-термической обработки, содержащее корпус, к верхним кромкам стенок которого по всему периметру прикреплен V-образный желоб с плавким затвором из алюминия, и крышку с отбортовкой, входящей в указанный желоб (см. авторское свидетельство СССР №1328652, Кл. С23С 8/60, опубл. 07.08.1987 г.)

Недостатком этого устройства также является сложность конструкции, вызванная наличием желоба с плавким затвором по всему периметру устройства, а также значительные энергозатраты, связанные с необходимостью нагрева устройства в печи до температуры 950-1050°C.

Известно также устройство для термодиффузионного цинкования металлических изделий, выполненное в виде контейнера прямоугольного продольного сечения с загрузочно-разгрузочным окном, расположенным с одной из коротких сторон прямоугольника, герметично перекрываемым плоской крышкой. Контейнер заполняют обрабатываемыми деталями и цинковой смесью, герметизируют, вакуумируют и загружают в электропечь, установленную с возможностью поворота в вертикальной плоскости и вращения относительно своей оси, а после обработки изделий выгружают и охлаждают контейнер (патент РФ на полезную модель №16145, Кл. С23С 10/00, опубл. 10.12.2000 г.). Это известное устройство является наиболее близким по совокупности существенных признаков к предложенному решению и выбрано в качестве прототипа.

Недостатком этого устройства является размещение загрузочного окна контейнера с одной из его коротких сторон, что может привести к нарушению целостности обрабатываемых изделий в процессе загрузки-выгрузки и к изменению их геометрических размеров.

Технический результат заявленного устройства заключается в повышении сохранности обрабатываемых изделий при одновременном упрощении конструкции и уменьшении энергозатрат.

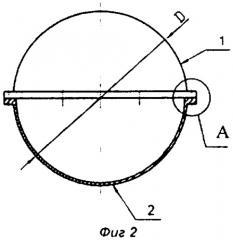

Указанный технический результат достигается за счет того, что устройство для термодиффузионного цинкования металлических изделий содержит корпус с загрузочно-разгрузочным окном и крышку, выполненную с возможностью герметичного прикрепления к корпусу, причем устройство выполнено с горизонтально расположенной плоскостью разъема, а в продольном сечении имеет прямоугольную форму. Кроме того, устройство выполнено в виде сосуда высокого давления, его загрузочно-разгрузочное окно расположено по длинной стороне прямоугольника продольного сечения устройства. Между корпусом и крышкой установлено термостойкое герметизирующее уплотнение. При этом расстояние от верхней точки устройства до плоскости разъема составляет 0,1-0,9 D, где D - диаметр описанной окружности наружной поверхности устройства в поперечном сечении.

Поперечное сечение устройства может иметь круглую или эллипсовидную или многогранную форму. Длина устройства может составлять от 0,5 м до 15,0 м, а диаметр описываемой окружности в поперечном сечении - от 0,3 м до 2,0 м.

Устройство дополнительно может быть снабжено расположенными внутри него фиксаторами положения обрабатываемых изделий. Крышка может крепиться к корпусу болтовыми соединениями.

Кроме того, устройство может дополнительно содержать съемные перегородки, выполненные с возможностью деления объема устройства на отдельные ячейки.

Сущность предложенного технического решения поясняется следующими фиг.1-3:

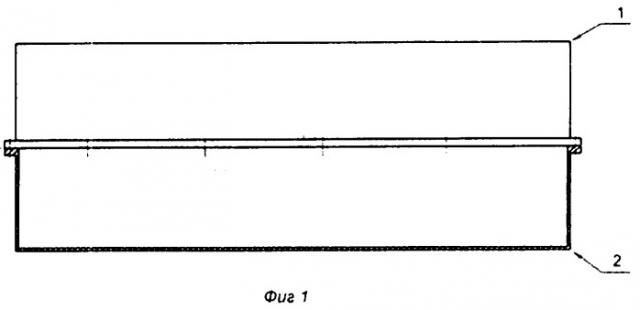

на фиг.1 изображен вид спереди устройства для термодиффузионного цинкования металлических изделий;

на фиг.2 изображен вид сбоку устройства термодиффузионного цинкования металлических изделий;

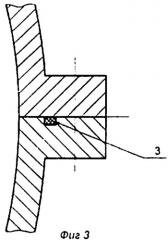

на фиг.3 изображен увеличенный вид А.

Устройство для термодиффузионного цинкования металлических изделий содержит корпус 2 и крышку 1, между которыми установлено термостойкое герметизирующее уплотнение 3. Устройство в продольном сечении имеет форму прямоугольника, а в поперечном сечении - круглую, эллипсовидную или многогранную форму, в том числе прямоугольную или квадратную. Загрузочно-разгрузочное окно расположено по длинной стороне прямоугольника продольного сечения устройства. Разъем расположен в горизонтальной плоскости, при этом плоскость соединения корпуса 2 и крышки 1 устройства расположена на расстоянии от 0,1 D до 0,9 D от верхней точки устройства, где D - диаметр описываемой окружности наружной поверхности устройства в поперечном его сечении. В месте соединения частей устройства, на корпусе и на крышке по всему периметру выполнены отбортовки. В отбортовках и выполнены отверстия под разъемные крепежные элементы, например болтовые соединения, с помощью которых корпус 2 крышка 1 скрепляются между собой. В нижней отбортовке образован паз, в котором установлено уплотнение 3. Длина устройства в зависимости от габарита обрабатываемых деталей может составлять от 0,5 м до 15 м, а диаметр описываемой устройство окружности в поперечном сечении - от 0,3 м до 2,0 м. Устройство имеет фиксаторы положения обрабатываемых изделий относительно его корпуса, например, в виде металлической проволоки или сетки (не показано). Также устройство выполнено с возможностью одновременного термодиффузионного цинкования разных типов металлических изделий без взаимного их перемешивания и деформации. Это осуществляется за счет наличия съемных перегородок, делящих объем устройства на отдельные ячейки.

Работа устройства осуществляется следующим образом. В корпус 2 устройства через окно загружают металлические изделия и цинксодержащую смесь. Изделия равномерно распределяют по поверхности корпуса и при необходимости фиксируют, например, металлической сеткой. После загрузки, поверх корпуса устанавливают крышку 1, предварительно установив в паз термостойкое герметизирующее уплотнение 3. Запирают устройство болтовыми соединениями и загружают его в муфельную печь. Включают механизм вращения устройства и нагрев. Устройство вращается в печи в горизонтальной плоскости относительно вертикальной оси вращения. Термодиффузионное цинкование изделий происходит от 1 часа до 3 часов при температуре 300-500°С. При этом цинксодержащая смесь при нагревании переходит в газообразное состояние и начинает диффундировать на поверхности металлических изделий с образованием поверхностного слоя от 5 до 150 мкм. Толщина слоя задается временем нагрева, температурой в печи и количеством цинксодержащего порошка. По окончании обработки изделий нагрев и вращение прекращают, а устройство выгружают из печи и загружают в охладитель.

Размеры устройства, в том числе высоту его корпуса и крышки выбирают в зависимости от размеров и состава обрабатываемых деталей. Так, для обработки мелких и твердых деталей используют устройство длиной 0,5 м и с диаметром описываемой окружности в поперечной плоскости 0,3 м, а высота корпуса может превышать высоту крышки, т.е. расстояние от верхней части крышки до разъема устройства в этом случае может быть меньше чем 0,5 D, например 0,4 D. При обработке легкодеформируемых изделий может быть использовано устройство, в котором высота корпуса меньше высоты крышки. В этом случае расстояние от верхней точки крышки до плоскости разъема может составить больше чем 0,5 D, например, 0,7 D. Такие изделия укладывают в корпус устройства в один или два слоя, засыпают цинксодержащей смесью и фиксируют относительно корпуса металлической сеткой, чтобы избежать перемещения изделий при вращении устройства в печи. При обработке крупных деталей или единичных изделий используют устройства больших размеров. Максимальный размер устройства не превышает 15 м при диаметре описываемой окружности в поперечной плоскости 2,0 м. Указанные размеры устройства определяются размерами загрузочной емкости печи. При меньших размерах устройства потребуются дополнительные элементы для закрепления его в печи, что усложнит конструкцию и сделает ее более дорогостоящей, а при больших размерах устройства резко повысятся энергозатраты на обработку изделий.

1. Устройство для термодиффузионного цинкования металлических изделий, содержащее корпус с загрузочно-разгрузочным окном и крышку, выполненную с возможностью герметичного прикрепления к корпусу, причем устройство выполнено с горизонтально расположенной плоскостью разъема, а в продольном сечении имеет прямоугольную форму, отличающееся тем, что устройство выполнено в виде сосуда высокого давления, его загрузочно-разгрузочное окно расположено по длинной стороне прямоугольника продольного сечения устройства, а между корпусом и крышкой установлено термостойкое герметизирующее уплотнение, при этом расстояние от верхней точки устройства до плоскости разъема составляет 0,1-0,9 D, где D - диаметр описанной окружности наружной поверхности устройства в поперечном сечении.

2. Устройство по п.1, отличающееся тем, что поперечное его сечение имеет круглую, эллипсовидную или многогранную форму.

3. Устройство по п.1, отличающееся тем, что его длина составляет 0,5-15,0 м, а диаметр описываемой окружности в поперечном сечении 0,3-2,0 м.

4. Устройство по п.1, отличающееся тем, что оно снабжено расположенными внутри него фиксаторами положения обрабатываемых изделий.

5. Устройство по п.1, отличающееся тем, что крышка крепится к корпусу болтовыми соединениями.

6. Устройство по п.1, отличающееся тем, что оно содержит съемные перегородки, выполненные с возможностью деления объема устройства на отдельные ячейки.