Микропроцессорный комбинированный регулятор температуры тепловой машины

Иллюстрации

Показать всеПредлагаемое изобретение относится к области совершенствования автоматических регуляторов и систем регулирования температуры охлаждающих сред (воды, масла и др.) тепловых машин, например, двигателей внутреннего сгорания. Микропроцессорный комбинированный регулятор температуры тепловой машины содержит датчик температуры охлаждающей среды с усилителем и трехходовой перепускной клапан с приводом - исполнительным механизмом. В него дополнительно введены датчик температуры наружного охлаждающего воздуха, датчик мощности тепловой машины и датчик расхода охлаждающей среды через охладитель тепловой машины. Указанные четыре датчика подключены к микропроцессорному контроллеру, который содержит программу работы в соответствии с математической моделью системы охлаждения тепловой машины как объекта регулирования температуры в статике и предназначенную для автоматического изменения коэффициента передачи регулятора температуры с использованием выходных сигналов этих четырех датчиков. Технический результат - значительное уменьшение расхода топлива и повышение надежности тепловой машины. 7 ил.

Реферат

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к области совершенствования автоматических регуляторов и систем регулирования температуры охлаждающих сред (воды, масла и др.) тепловых машин, например, двигателей внутреннего сгорания.

Уровень техники

Известны автоматические статические (пропорциональные) регуляторы температуры (APT) двигателя внутреннего сгорания, непрямого действия, в которых функции регулирующего органа (РО) выполняют перепускные клапаны, а в качестве энергии для перемещения распределителя трехходового перепускного клапана используется энергия воды, масла или сжатого воздуха [Алексеев B.C., Захаревич А.Т., Куклик Л.Ф. Регуляторы температуры для дизелей. Обзорная информация (ЦНИИТЭИПриборостроения), М., 1974, ТС-6, вып.4, с.43-45; А.с. СССР №363079, Кл. G05D 23/02.; А.с. СССР №1574860, Кл. F01p 7/14, G05D 23/02.; Патент РФ №2232414 С.2, Кл. 7 G05D 23/12; Ланчуковский В.И., Козьминых А.В. Автоматизированные системы управления судовых дизельных и газотурбинных установок. - М.: Транспорт, 1990, с.164-169].

Аналоги предлагаемого изобретения, наиболее близкие к нему по совокупности признаков (прототипы)

Известен гидравлический автоматический регулятор температуры [Алексеев B.C., Захаревич А.Т., Куклик Л.Ф. Регуляторы температуры для дизелей. Обзорная информация (ЦНИИТЭИПриборостроения), М., 1974, ТС-6, вып.4, с.43-44], в котором применяются жидкостный датчик температуры, гидроусилитель типа сопло-заслонка с позиционером и мембранный пружинный исполнительный механизм (ИМ) для перемещения распределителя трехходового перепускного клапана. Этот регулятор имеет существенные недостатки. Жидкостный датчик температуры имеет большие габаритные размеры и вес, обладает низкой надежностью из-за быстрого выхода из строя сильфона. Он имеет очень большую инерционность. Особенно важно то, что в нем нет возможности передавать на расстояние и суммировать выходной сигнал датчика температуры двигателя внутреннего сгорания с выходными сигналами датчиков температуры внешней охлаждающей среды (воды или воздуха) и мощности тепловой машины. Гидроусилитель типа сопло-заслонка с позиционером имеет большие габаритные размеры и вес, обладает низкой точностью и нестабильностью статических и динамических характеристик. Мембранный пружинный исполнительный механизм и трехходовой перепускной клапан образуют исполнительно-регулирующее устройство (ИРУ), которое обладает низкой надежностью из-за быстрого выхода из строя уплотнений штока перемещающегося распределителя.

Известен пневматический автоматический регулятор температуры [Алексеев B.C., Захаревич А.Т., Куклик Л.Ф. Регуляторы температуры для дизелей. Обзорная информация (ЦНИИТЭИПриборостроения), М., 1974, ТС-6, вып.4, с.44-45; Ланчуковский В.И., Козьминых А.В. Автоматизированные системы управления судовых дизельных и газотурбинных установок. - М.: Транспорт, 1990, с.162-167], в котором применяются дилатометрический (или жидкостный) датчик температуры, пневмоусилитель дроссельного типа и мембранный пружинный исполнительный механизм для перемещения распределителя трехходового перепускного клапана. Этот регулятор имеет существенные недостатки. Дилатометрический (как и жидкостный) датчик температуры имеет большие габаритные размеры и вес, он имеет очень большую инерционность. В нем также нет возможности передавать на расстояние и суммировать выходной сигнал датчика температуры с выходными сигналами датчиков температуры внешней охлаждающей среды и мощности двигателя внутреннего сгорания, что очень важно при создании комбинированных регуляторов и систем регулирования температуры. Пневмоусилитель дроссельного типа обладает низкой точностью и нестабильностью статических и динамических характеристик. Мембранный пружинный исполнительный механизм и трехходовой перепускной клапан, образующие ИРУ, которое обладает низкой надежностью из-за быстрого выхода из строя уплотнений штока перемещающегося распределителя и петлей гистерезиса на статической характеристике из-за сил трения.

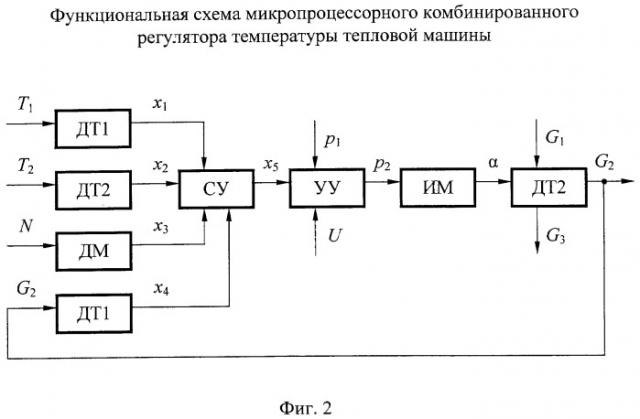

Существенным недостатком известных статических регуляторов температуры (как гидравлических, так и пневматических) двигателя внутреннего сгорания является также то, что содержащие их статические автоматические системы регулирования температуры (АСРТ) имеют такие статические характеристики, при которых температура Т1 охлаждающей среды (воды, масла и др.) тепловой машины уменьшается, а расход топлива двигателем увеличивается при уменьшении мощности двигателя внутреннего сгорания N и температуры T2 внешней охлаждающей среды (забортной воды или наружного охлаждающего воздуха) (Фиг.1. Статические характеристики (линии 1-3) автоматических систем регулирования температуры по мощности двигателя внутреннего сгорания: статической (линия 1 при Т2макс и линия 2 при Т2мин) и комбинированной (линия 3 при Т2макс и при Т2мин) и зависимости удельного эффективного расхода топлива ge двигателя внутреннего сгорания от мощности: линия 4 при статической и линия 5 при комбинированной АСРТ). Статические АСРТ имеют положительные статические неравномерности по мощности N и температуре Т2. Увеличение расхода топлива двигателем внутреннего сгорания при уменьшении температуры T1 обусловлено тем, что температуры воды и масла оказывают существенное влияние на расход топлива двигателем внутреннего сгорания и на его износ. Температура масла оказывает наиболее сильное влияние на изменение эффективного к.п.д. двигателя внутреннего сгорания по сравнению с температурой воды, хотя при пониженной частоте вращения коленчатого вала влияние температуры воды на расход топлива увеличивается. Так, влияние температуры масла в пределах от 50 до 80°С для двухтактного дизеля 10Д100 проявляется в понижении мощности на преодоление трения на 270 кВт, т.е. на 30%, а для четырехтактного дизеля 16ЧН25/27 - на 220 кВт, т.е. на 40%, при номинальной частоте вращения вала. Очевидно, что при неноминальной частоте вращения вала влияние изменения температуры масла еще более существенно [Тепловозные двигатели внутреннего сгорания. / А.Э.Симсон, А.Э.Хомич, А.А.Куриц и др. - М.: Транспорт, 1987, с.412-414; Луков Н.М. Автоматическое регулирование температуры двигателей. - М.: Машиностроение, 1995, с.6-11].

Наличие статической неравномерности статических АСРТ с известными APT по мощности двигателя внутреннего сгорания N и температуре T2 внешней охлаждающей среды (забортной воды или наружного охлаждающего воздуха) обусловлено тем, коэффициенты передачи известных APT не зависят от мощности N и температуры Т2 и в известных APT не используются дополнительные сигналы управления по мощности N и температуре Т2.

Сущность изобретения

Предлагаемый микропроцессорный комбинированный регулятор температуры тепловой машины не имеет недостатков, присущих известным автоматическим регуляторам температуры тепловой машины. Он является комбинированным регулятором, так как в нем используются дополнительные сигналы управления по мощности тепловой машины и по температуре внешней охлаждающей среды (наружного воздуха или забортной воды), обеспечивает отрицательную статическую неравномерность по мощности тепловой машины и равную нулю - по температуре внешней охлаждающей среды системы регулирования, которая содержит этот регулятор температуры. Так как предлагаемый регулятор температуры является микропроцессорным, то он может реализовать очень сложные алгоритмы работы и обеспечивать тем самым требуемые запасы устойчивости и высокие показатели качества работы автоматической системы регулирования температуры тепловой машины. Он обеспечивает значительное уменьшение расхода топлива и повышение надежности тепловой машины, имеет меньшие габаритные размеры и меньший вес, обладает большей надежностью, чем известные аналоги.

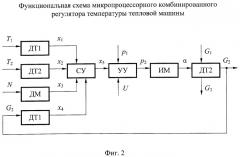

Предлагаемый микропроцессорный комбинированный регулятор температуры тепловой машины (Фиг.2. Функциональная схема микропроцессорного комбинированного регулятора температуры тепловой машины) содержит следующие функциональные элементы: датчик температуры охлаждающей среды Т1 тепловой машины ДТ1, датчик температуры охлаждающего воздуха Т2 ДТ2, датчик мощности N тепловой машины ДМ, датчик расхода G2 охлаждающей среды через охладитель ДР, суммирующее вычислительное устройство СУ, усилительное устройство УУ, исполнительный механизм ИМ и регулирующий орган РО. Исполнительный механизм и регулирующий орган образуют исполнительно-регулирующее устройство ИРУ. Система охлаждения тепловой машины и регулятор температуры образуют систему регулирования температуры.

Усилительное устройство (Фиг.3. Функциональная схема усилительного устройства) содержит три преобразователя: преобразователь П1 выходного электрического сигнала суммирующего вычислительного устройства СУ х5 в электрический сигнал - ток I, преобразователь П2 сигнала I в силу F1 и преобразователь П3 силы F1 в давление воздуха p2.

Исполнительный механизм (Фиг.4. Функциональная схема исполнительного механизма) содержит три преобразователя: преобразователь П4 выходного сигнала преобразователя П3 р2 в силу F2, преобразователь П5 силы F2 в перемещение h, преобразователь П6 перемещения h в угол поворота распределителя α.

Микропроцессорный комбинированный регулятор температуры тепловой машины (Фиг.5. Принципиальная схема микропроцессорного комбинированного регулятора температуры тепловой машины) содержит датчик 1 температуры охлаждающей среды Т1 тепловой машины, датчик 2 температуры охлаждающего воздуха Т2, датчик 3 мощности N тепловой машины и датчик 4 расхода G2 охлаждающей среды через охладитель; датчики 1, 2, 3 и 4 подключены к микропроцессорному контроллеру 5, к выходу которого подключен электрический управляемый усилитель 6, питающий тяговый электромагнит с катушкой 7 и сердечником 8, преобразователь силы F1 электромагнита в давление воздуха р2, состоящий из мембраны 9, мембранной головки 10, корпуса 11, двухседельного клапана 12, поддерживающей пружины 13, исполнительный механизм, состоящий из корпуса 14, мембраны 15, мембранной головки 16, штока 17 мембранной головки, пружины 18, шарикового винтового механизма (передачи винт - гайка качения) с винтом 19, гайкой 20 и шариками 21, трехходового перепускного клапана (регулирующего органа), состоящего из штока 22 с уплотнением 23 поворотного распределителя 24 потоков охлаждающей среды, входного патрубка 25 и двух выходных патрубков 26 и 27.

Датчики 1 и 2 преобразуют температуры Т1 и Т2 в электрические цифровые сигналы х1 и x2. Коэффициенты передачи этих датчиков: kДТ1=dx1/dT1 и kДТ2=dx2/dT2.

Датчик 3 преобразует сигнал мощности (например, перемещения рейки топливного насоса) тепловой машины в электрический цифровой сигнал х3, датчик 4 преобразует сигнал расхода G2 охлаждающей среды через охладитель в электрический цифровой сигнал х4. Коэффициенты передачи этих датчиков: kДМ=dx3/dN и kДР=dx4/dG2.

Электрические цифровые сигналы х1, x2, x3 и х4 подаются в микропроцессорный контроллер 5, выполняющий функции суммирующего вычислительного устройства СУ. Эти четыре выходных сигнала датчиков 1, 2, 3 и 4 в микропроцессорном контроллере 5 преобразуются в его выходной сигнал х5 по заложенной в него программе. Коэффициенты передачи микропроцессорного контроллера по каналам действия выходных сигналов этих датчиков: kМК1=dx5/dx1; kМК2=dx5/dx2; kМК3=dx5/dx3; kМК4=dx5/dx4.

Выходной сигнал х5 микропроцессорного контроллера 5 усиливается по мощности в усилителе 6 (преобразователе П1, см. фиг.3), питающем катушку 7 тягового электромагнита. Коэффициент передачи усилителя 6 kУ=dI/dx5.

Сила тока I в катушке 7 определяет силу F1 на сердечнике 8 тягового электромагнита. Коэффициент передачи электромагнита (преобразователя П2, см. фиг.3) kУ=dF1/dI.

При увеличении силы F1 мембрана 9 прогибается, при этом перемещаются вниз мембранная головка 10 и двухседельный клапан 12, который открывает нижнее седло, и воздух из камеры А под давлением питания р1 поступает в камеру В. Давление воздуха в камере В р2 увеличивается до тех пор, пока сила давления на мембрану 9 Fм не станет равной силе F1, и при этом закроется нижнее седло клапана 12. Элементы 9-13 образуют преобразователь силы в давление воздуха, который работает на принципе уравновешивания основных сил (F1 и Fм, действующих в нем. Коэффициент передачи преобразователя силы в давление воздуха (преобразователя П3, см. фиг.3) kП=dp2/dF1.

Увеличение давления р2 приведет к увеличению силы F2 на штоке 17 исполнительного механизма 14. Под действием этой силы пружина 18 сожмется и шток 17 вместе с винтом 19 переместятся вниз на расстояние h. Перемещение винта 19 на величину h в гайке 20 приводит к повороту ее и распределителя 24 на угол α. Винт 19, гайка 20 и шарики 21 образуют шариковинтовой механизм (передачу винт - гайка качения). Шариковинтовые механизмы преобразуют с большой плавностью и точностью хода поступательное движение во вращательное и наоборот при высоком к.п.д. механизма (90-95%) (из-за малых сил трения). В шариковинтовых механизмах осевая сила в зависимости от угла наклона винтовой канавки, значения и направления силы трения преобразуется в некоторую полезную силу, снимаемую с гайки. Применение в исполнительно-регулирующем устройстве шариковинтового механизма (передачи винт - гайка качения) позволяет выполнять это устройство более компактным, чем у известных регуляторов температуры, и с хорошими статическими (с очень узкой петлей гистерезиса) и динамическими свойствами. Коэффициент передачи исполнительного механизма (преобразователей П4, П5 и П6, см. фиг.4) kИМ=dα/dp2.

Датчик 4 расхода G2 охлаждающей среды через охладитель и канал х4-x5 микропроцессорного контроллера 5 выполняют функцию устройства жесткой обратной связи выхода (сигнал расхода G2) регулятора температуры с его входом (сигнал x1) и используются для коррекции его статической характеристики G2 (x1). Так, после увеличения сигнала x5 микропроцессорный контроллер 5 в соответствии с заложенной в него программой проверяет соответствие сигнала расхода G2 сигналу x1, и если этого соответствия нет, то микропроцессорный контроллер 5 изменяет (увеличивает или уменьшает) сигнал х5 до тех пор, пока не восстановится соответствие между сигналами х1 и G2. В результате исключается влияние на статическую характеристику регулятора температуры гистерезисных явлений в его элементах. Так как статическая характеристика регулятора температуры по отклонению G2(T1) определяется статическими характеристиками последовательно включенных звеньев и устройств обратных связей, то с помощью статических характеристик каналов

х1-х5 и x4-x5 микропроцессорного контроллера 5 можно программно реализовать как линейную, так и нелинейные статические характеристики предлагаемого регулятора температуры. Причем нелинейность статических характеристик предлагаемого регулятора температуры может меняться в зависимости от тепловой нагрузки системы охлаждения тепловой машины, то есть в зависимости от расхода G2 охлаждающей среды через охладитель. Это дает возможность обеспечить требуемые запасы устойчивости и высокие показатели качества работы системы регулирования с предлагаемым регулятором температуры при всех условиях и режимах работы тепловой машины.

Поворот распределителя 24 (см. фиг.5) на некоторый угол α приводит к уменьшению проходного сечения окна Д (к уменьшению расхода G3 охлаждающей среды мимо охладителя) и к увеличению проходного сечения окна С (к увеличению расхода G2 охлаждающей среды через охладитель). Коэффициент передачи поворотного распределителя 24 - регулирующего органа (см. фиг.2) kРО=dG2/dα.

Таким образом, коэффициент передачи в регуляторе температуры тепловой машины по отклонению регулируемой температуры Т1 kP=kДТ1·kМК1·kУ·kП·kИМ·kРО. Среди этих коэффициентов передачи наиболее важным является коэффициент передачи микропроцессорного контроллера kМК1, который может изменяться при изменении температуры Т2 наружного охлаждающего воздуха, мощности N тепловой машины и расхода G2 охлаждающей среды через охладитель в соответствии с программой, заложенной в него. Коэффициенты передачи микропроцессорного контроллера

kМК2; kМК3 и kМК4 также могут изменяться в зависимости от изменения температуры Т2 наружного охлаждающего воздуха, мощности N тепловой машины и расхода G2 охлаждающей среды через охладитель в соответствии с программой, заложенной в него.

В предлагаемом микропроцессорном комбинированном регуляторе температуры тепловой машины используются два дополнительных сигнала управления: по температуре T2 наружного охлаждающего воздуха и по мощности N тепловой машины, поэтому этот регулятор температуры является комбинированным с сигнальной компенсацией действия основных возмущений: температуры T2 наружного охлаждающего воздуха и мощности N тепловой машины. Использование дополнительных сигналов управления позволяет значительно увеличить запасы устойчивости комбинированной системы регулирования температуры и показатели качества ее работы (статическая неравномерность, относительное перерегулирование, время регулирования и др.), то есть уменьшить амплитуду колебаний температуры Т1, повысить температуру Т1 на частичных нагрузках тепловой машины (т.е. обеспечить отрицательную статическую неравномерность комбинированной системы регулирования по мощности тепловой машины N и неравномерность, равную нулю, по температуре Т2 наружного охлаждающего воздуха), повысив тем самым ее экономичность и надежность.

Устойчивость и качество работы системы регулирования зависят от значения такого ее статического параметра, как коэффициент передачи системы регулирования (в разомкнутом состоянии) kcp, который равен произведению коэффициента передачи объекта регулирования kop и коэффициента передачи регулятора по отклонению kp

kcp=kop·kp,

то есть при постоянном значении kp коэффициент kср будет изменяться пропорционально коэффициенту kop. Известно [6, 8, с.128], что коэффициент kop систем охлаждения как тепловых объектов регулирования температуры увеличивается при уменьшении тепловой нагрузки, т.е. при уменьшении расхода G2 охлаждающей среды через охладитель, что приводит к увеличению коэффициента kcp и к уменьшению устойчивости и качества работы системы регулирования, то есть к значительным колебаниям регулируемой величины. Для системы регулирования температуры тепловой машины это означает, что при уменьшении температуры наружного охлаждающего воздуха Т2, мощности N тепловой машины и расхода G2 охлаждающей среды через охладитель будет увеличиваться коэффициент передачи kор, что приведет к увеличению коэффициента передачи kcp и к уменьшению устойчивости и качества работы системы регулирования, то есть к отклонениям и колебаниям регулируемой температуры Т1 с большими амплитудами и как следствие к уменьшению экономичности и надежности тепловой машины.

Техническим результатом предлагаемого изобретения является улучшение параметров и характеристик, повышение компактности и надежности предлагаемого микропроцессорного комбинированного регулятора температуры тепловой машины, а также значительное повышение экономичности и надежности тепловой машины и ее системы охлаждения путем обеспечения высокого качества работы системы регулирования температуры (с предлагаемым регулятором) при изменении температуры наружного охлаждающего воздуха T2 в диапазоне от Т2мин до Т2макс и мощности N тепловой машины от Nмин до Nном. Для его достижения в предлагаемом микропроцессорном комбинированном регуляторе температуры тепловой машины в микропроцессорный контроллер 5 (см. фиг.5) заложена математическая модель системы охлаждения тепловой машины как объекта регулирования температуры в статике. Эта математическая модель составляется на основании уравнений теплового баланса в системе охлаждения тепловой машины и описывает зависимости температуры Т1 от расхода G2 охлаждающей среды через охладитель при разных значениях температуры Т2 наружного охлаждающего воздуха в диапазоне от Т2мин до Т2макс и при изменениях мощности N тепловой машины от Nмин до Nном. Это позволяет регулятору температуры изменять свой коэффициент передачи kp автоматически в зависимости от регулирующего воздействия G2 таким образом, чтобы коэффициент передачи системы комбинированной регулирования kcp оставался постоянным при изменении температуры T2 наружного охлаждающего воздуха в диапазоне от Т2мин до Т2макс и при изменениях мощности N тепловой машины от Nмин до Nном (фиг.6. Зависимости коэффициентов передачи kop, kp и kcp от расхода G2 охлаждающей среды через охладитель при постоянном коэффициенте передачи kp регулятора (а) и при постоянном коэффициенте передачи kcp системы регулирования (б)).

Предлагаемый микропроцессорный комбинированный регулятор температуры тепловой машины работает следующим образом.

После достижения температуры Т1 заданного значения при дальнейшем увеличении этой регулируемой температуры начинают увеличиваться выходные сигналы: х1 датчика температуры 1, x5 микропроцессорного контроллера 5, тока I усилителя 6, силы F1 сердечника 8 электромагнита, давления р2 преобразователя 11, силы F2 исполнительного механизма 14, перемещения h штока 17 и винта 19, угла α распределителя 24 и расхода G2 охлаждающей среды через охладитель. Плавное увеличение расхода G2 и теплоотвода из системы охлаждения тепловой машины приводит к стабилизации регулируемой температуры Т1. При этих процессах микропроцессорный контроллер 5 по заложенной в него программе в соответствии с математической моделью системы охлаждения тепловой машины как объекта регулирования температуры Т1 определяет значение коэффициента передачи kop системы охлаждения, то есть вычисляет частную производную (∂Т1/∂G2). Он также вычисляет требуемое значение коэффициента передачи kp=(∂G2/∂G1) регулятора температуры по отклонению температуры Т1 от заданного значения, используя заложенное в программу работы микропроцессорного контроллера 5 заданное значение коэффициента передачи kср системы регулирования, и изменяет значение своего коэффициента передачи kМК1 таким образом, чтобы регулятор температуры по отклонению имел значение коэффициента передачи kp, равное рассчитанному для данных значений температуры наружного охлаждающего воздуха T2, мощности тепловой машины N и расхода G2 охлаждающей среды через охладитель. После изменения температуры наружного охлаждающего воздуха Т2 или мощности тепловой машины N и изменения значения расхода G2 охлаждающей среды микропроцессорный контроллер 5 по математической модели системы охлаждения снова определяет новые значения коэффициентов передачи kop и kp и изменяет значение своего коэффициента передачи kМК1.

При уменьшении температуры наружного охлаждающего воздуха Т2 уменьшаются выходные сигналы: х2 датчика температуры 2, х5 микропроцессорного контроллера 5, тока I усилителя 6, силы F1 сердечника 8 электромагнита, давления p2 преобразователя 11, силы F2 исполнительного механизма 14, перемещения h штока 17 и винта 19, угла α распределителя 24 и расхода G2 охлаждающей среды через охладитель. Причем расход G2 охлаждающей среды через охладитель изменяется настолько, что температура охлаждающей среды Т1 тепловой машины не изменится (см. фиг.1, линия 3).

При уменьшении мощности тепловой машины N уменьшаются выходные сигналы: х1 датчика температуры 1, х5 микропроцессорного контроллера 5, тока I усилителя 6, силы F1 сердечника 8 электромагнита, давления p2 преобразователя 11, силы F2 исполнительного механизма 14, перемещения h штока 17 и винта 19, угла а распределителя 24 и расхода G2 охлаждающей среды через охладитель. Причем, расход G2 охлаждающей среды через охладитель изменяется настолько, что температура охлаждающей среды Т1 тепловой машины повысится (см. фиг.1, линия 3).

Автоматическая комбинированная система регулирования температуры с предлагаемым комбинированным микропроцессорным регулятором температуры тепловой машины в динамике ведет себя следующим образом. После однократного скачкообразного изменения мощности тепловой машины N начинается переходной процесс в системе регулирования температуры (фиг.7). На фиг.7 видно, что переходной процесс в статической автоматической системе регулирования температуры (с известными регуляторами температуры) тепловой машины (линии 3 и 4)

при Nном и Т2макс апериодический затянутый с большим временем регулирования τрег. Однако переходной процесс в этой статической системе регулирования при Nмин и T2мин колебательный, также с большим временем регулирования τрег. Более того, если бы значение коэффициента передачи регулятора kp этой статической системы было бы взято несколько большим, то тогда статическая система работала бы в режиме автоколебаний, что привело бы к значительному уменьшению экономичности и надежности тепловой машины.

На фиг.7 также видно, что переходные процессы в автоматической комбинированной системе регулирования температуры с предлагаемым микропроцессорным комбинированным регулятором температуры тепловой машины (линии 7 и 8) как при Nном и Т2макс, так и при Nмин и T2мин апериодические граничные с минимальным временем регулирования τрег. Это означает, что автоматическая комбинированная система регулирования температуры с предлагаемым микропроцессорным комбинированным регулятором температуры тепловой машины при малой статической неравномерности имеет большие запасы устойчивости при изменении мощности тепловой машины N и температуры наружного воздуха в широких диапазонах. Причем это достигнуто при значительно меньшей статической неравномерности, чем у статической автоматической системы регулирования температуры тепловой машины.

Такая качественная работа автоматической комбинированной системы регулирования температуры с предлагаемым микропроцессорным комбинированным регулятором температуры обеспечена благодаря автоматическому изменению значения коэффициента передачи регулятора kp в зависимости от значений мощности тепловой машины N, температуры наружного охлаждающего воздуха T2 и расхода G2 охлаждающей среды через охладитель, а также благодаря использованию дополнительных сигналов управления по мощности тепловой машины N и температуре наружного охлаждающего воздуха T2.

В результате обеспечения высокого качества работы автоматической комбинированной системы регулирования температуры с предлагаемым микропроцессорным комбинированным регулятором температуры при изменении мощности тепловой машины N от Nмин до Nном и температуры наружного охлаждающего воздуха Т2 от Т2мин до Т2макс значительно повышается экономичность и надежность тепловой машины.

Подрисуночные подписи

Фиг.1. Статические характеристики (линии 1-3) автоматических систем регулирования температуры по мощности тепловой машины: статической (линия 1 при T2макс и линия 2 при Т2мин) и комбинированной (линия 3 при Т2макс и при Т2мин) и зависимости удельного эффективного расхода топлива ge двигателя внутреннего сгорания от мощности: линия 4 при статической и линия 5 при комбинированной АСРТ)

Фиг.2. Функциональная схема микропроцессорного комбинированного регулятора температуры тепловой машины

Фиг.3. Функциональная схема усилительного устройства

Фиг.4. Функциональная схема исполнительного механизма

Фиг.5. Принципиальная схема микропроцессорного комбинированного регулятора температуры тепловой машины

Фиг.6. Зависимости коэффициентов передачи kор, kp и kср от расхода G2 охлаждающей среды через охладитель при постоянном коэффициенте передачи kp регулятора (а) и при постоянном коэффициенте передачи kср системы регулирования (б)

Фиг.7. Линии ограничения диапазонов регулирования (статических неравномерностей) (1, 2, 5 и 6) и временные переходные характеристики (3, 4, 7 и 8) статической (с известными регуляторами температуры) (линии 1-4) и комбинированной (с предлагаемым регулятором) (линии 5-8) автоматических систем регулирования температуры тепловой машины после изменения мощности N от Nмин до Nном при температуре наружного охлаждающего воздуха Т2макс (линии 3 и 7) и от Nном до Nмин при Т2мин (линии 4 и 8)

Позиции на фиг.5

1 - датчик температуры охлаждающей среды

2 - датчик температуры охлаждающего воздуха

3 - датчик мощности тепловой машины

4 - датчик расхода охлаждающей среды

5 - микропроцессорный контроллер

6 - усилитель

7 - катушка тягового электромагнита

8 - сердечник тягового электромагнита

9 - мембрана преобразователя

10 - мембранная головка преобразователя

11 - корпус преобразователя

12 - двухседельный клапан преобразователя

13 - поддерживающая пружина преобразователя

14 - корпус исполнительного механизма

15 - мембрана исполнительного механизма

16 - мембранная головка исполнительного механизма

17 - шток мембранной головки исполнительного механизма

18 - пружина исполнительного механизма

19 - винт шариковинтового механизма

20 - гайка шариковинтового механизма

21 - шарики

22 - шток трехходового перепускного клапана

23 - уплотнение

24 - поворотный распределитель трехходового перепускного клапана

25 - входной патрубок трехходового перепускного клапана

26 и 27 - выходные патрубки трехходового перепускного клапана

Источники информации

1. Алексеев B.C., Захаревич А.Т., Куклик Л.Ф. Регуляторы температуры для дизелей. Обзорная информация (ЦНИИТЭИПриборостроения), М., 1974, ТС-6, вып.4.

2. Авторское свидетельство на изобретение (СССР) №363079, Кл. G05D 23/02.

3. Авторское свидетельство на изобретение (СССР) №1574860, Кл. F01p 7/14, G05D 23/02.

4. Патент РФ №2232414 С.2, Кл. 7 G05D 23/12.

5. Ланчуковский В.И., Козьминых А.В. Автоматизированные системы управления судовых дизельных и газотурбинных установок. - М.: Транспорт, 1990.

6. Луков Н.М. Основы автоматики и автоматизации тепловозов. - М.: Транспорт, 1989.

7. Тепловозные двигатели внутреннего сгорания. / А.Э.Симсон, А.Э.Хомич, А.А.Куриц и др. - М.: Транспорт, 1987.

8. Луков Н.М. Автоматическое регулирование температуры двигателей. - М.: Машиностроение, 1995.

9. Пясик И.Б. Шариковинтовые механизмы. М.: Машгиз, 1962.

10. Павлов Б.И. Шариковые механизмы в приборостроении. Л.: Машгиз, 1968.

11. Беляев В.Г. Винтовые механизмы качения в станках с ЧПУ и роботах. - М.: ИЛУ, 1985.

Микропроцессорный комбинированный регулятор температуры тепловой машины, содержащий датчик температуры охлаждающей среды с усилителем и трехходовой перепускной клапан с приводом - исполнительным механизмом, отличающийся тем, что в него дополнительно введены датчик температуры наружного охлаждающего воздуха, датчик мощности тепловой машины и датчик расхода охлаждающей среды через охладитель тепловой машины, микропроцессорный контроллер, подключенный к выходам четырех датчиков: датчика температуры охлаждающей среды, датчика температуры наружного охлаждающего воздуха, датчика мощности тепловой машины и датчика расхода охлаждающей среды через охладитель тепловой машины и содержащий программу работы в соответствии с математической моделью системы охлаждения тепловой машины как объекта регулирования температуры в статике и предназначенную для автоматического изменения коэффициента передачи регулятора температуры с использованием выходных сигналов этих четырех датчиков таким образом, чтобы коэффициент передачи системы регулирования температуры, в которую будет включен этот регулятор температуры, оставался бы постоянным во всех диапазонах изменения температуры наружного охлаждающего воздуха и мощности тепловой машины, а к выходу микропроцессорного контроллера подключен управляемый электрический усилитель мощности, соединенный с катушкой тягового электромагнита, сердечник которого соединен с мембранной головкой, воздействующей на двухседельный клапан преобразователя силы в давление воздуха, к выходу последнего подключен исполнительный механизм, на штоке которого закреплен винт шариковинтового механизма, гайка которого закреплена на штоке распределителя потоков охлаждающей среды трехходового перепускного клапана, в выходном патрубке которого, подключенном к охладителю, установлен датчик расхода охлаждающей среды через охладитель.