Составы для дозирования ртути

Иллюстрации

Показать всеИзобретение относится к дозированию ртути для люминесцентных ламп. Раскрываются составы для дозирования ртути в лампах, включающие первый компонент, содержащий ртуть и, по меньшей мере, один металл, подбираемый из группы, включающей титан и цирконий, и второй компонент, состоящий из алюминия либо соединения или сплава, содержащего, по меньшей мере, 40 вес.% алюминия, в которых весовое отношение первого и второго компонентов меньше или равно 9:1; по выбору указанные составы могут также включать третий компонент, подбираемый из группы металлов или оксидов, способных вступать в экзотермическую реакцию с алюминием. Технический результат - повышение производительности линий по производству ламп и уменьшение количества неиспользуемой ртути. 3 н. и 28 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к составам для дозирования ртути.

Составы, являющиеся объектом настоящего изобретения, особенно пригодны для дозирования ртути в люминесцентных лампах.

Как известно, для работы люминесцентных ламп необходима газообразная смесь, образованная благородными газами и парами ртути, под давлением в несколько сот гектопаскалей (гПа). В прошлом ртуть вводили в лампы в жидкой форме, либо внося по каплям непосредственно в лампу, либо сначала внутрь небольших стеклянных ампул, которые открывали уже внутри лампы. Однако из-за токсичности ртути, были введены новые международные правила, предписывающие использовать минимально возможное количество этого элемента, совместимое с функциональным назначением ламп; в результате способы дозирования ртути в жидкой форме вышли из употребления, поскольку они не обеспечивают введения в лампу количества ртути, равного нескольким миллиграммам или даже менее одного миллиграмма.

В соответствии с другим способом ртуть вводят в лампы в форме амальгам металлов. Однако этот способ связан со следующей проблемой: некоторые этапы производства ламп осуществляются при относительно высоких температурах, обычно выше 400°С, когда лампа еще не запаяна, тогда как выделение ртути из этих материалов начинается уже при низких температурах, приблизительно, между 100 и 300°С в зависимости от металла, с которым соединена ртуть в амальгаме; при этих условиях происходит выделение ртути в производственную среду.

В прошлом для преодоления этих проблем было предложено использовать различные твердые продукты, благодаря чему удается преодолеть или, по меньшей мере, сократить масштаб указанных выше проблем.

В патенте США № 3657589 Заявитель описывает соединения TixZryHgz, которые не выделяют ртуть при нагревании до, примерно, 500°С, однако выделяют ее при нагревании до, примерно, 800-900°С (так называемая активирующая обработка); предпочтительным соединением из этого семейства является Ti3Hg, продаваемый под торговой маркой St 505. Преимуществом этих соединений является то, что их можно измельчать в порошок и отделять порциями малого веса для получения устройств для дозирования ртути, содержащих необходимое количество этого металла. Однако при использовании этих соединений возникает проблема, состоящая в том, что в ходе производства ламп они подвергаются частичному окислению, поэтому количество ртути, выделяемое при активации, составляет только около 40% общего содержания ртути, что вынуждает вводить в лампу значительно большее, чем необходимо, количество ртути, и влечет проблемы утилизации после завершения срока службы ламп.

В патентной заявке Великобритании GB-А-2056490 описаны соединения Ti-Cu-Hg, обладающие улучшенными характеристиками с точки зрения выделения ртути по сравнению с соединениями, описанными в патенте США № 3657589. В частности, эти соединения стабильны на воздухе до, примерно, 500°С, тогда как при нагревании до 800-900°С они выделяют ртуть в количестве более 80% или даже 90%.

В патентах США №№ 5520560, 5830026 и 5876205 описаны сочетания порошков соединения St 505 с промотором, увеличивающим отдачу ртути (соответственно, сплавов меди и олова с возможной добавкой небольших количеств других переходных элементов; сплавов меди и кремния; сплавов меди, олова и редкоземельных элементов); введение промотора позволяет повысить отдачу ртути из соединения St 505 до величины порядка 80-90%, даже после окисления, таким образом, отпадает необходимость использования избытка ртути, как в случае, когда соединение St 505 используется отдельно.

Наконец, в патенте США № 4464133 предлагается использовать смеси порошков соединения Ti3Hg с одним из элементов - никелем или медью; как утверждается в этом документе, использование таких смесей позволяет достичь выделения ртути при 770°С.

Выделение ртути из указанных смесей и составов обычно происходит в результате нагревания высокочастотным излучением путем помещения индукционной катушки внутрь лампы вблизи устройства, заключающего в себе содержащий ртуть материал; хорошая отдача ртути достигается при тепловой обработке одной лампы общей длительностью около 20-30 сек.

Однако характеристики известных составов и смесей с точки зрения выделения ртути, хотя и неплохие, все же не полностью удовлетворяют требованиям производителей ламп. С точки зрения производства ламп оптимальный состав для дозирования ртути должен обладать следующими свойствами:

- отсутствие выделения металла в диапазоне температур до, по меньшей мере, 500°С и, возможно, до, примерно, 600°С, с тем, чтобы его можно было использовать при производстве кольцевых ламп, где при некоторых операциях требуются более высокие температуры, чем в случае линейных ламп;

- полная или близкая к полной отдача ртути с тем, чтобы при том же количестве ртути, выделенном в лампе, начальное количество ртути, присутствующее в устройстве, было возможно наименьшим, что необходимо для соблюдения международных правил использования вредных материалов в промышленном производстве;

- более низкая, чем использовалась до сих пор, температура активации, что необходимо для снижения энергии, потребляемой технологической линией (уменьшения подачи электроэнергии на индукционные катушки);

- меньшее, по сравнению с используемыми до сих пор составами, время активации с целью повышения производительности.

Целью настоящего изобретения является обеспечение составов для дозирования ртути, удовлетворяющих указанным выше требованиям производителей ламп.

Эта и другие цели достигаются в соответствии с настоящим изобретением посредством составов, включающих:

- первый компонент, А, представляющий собой соединение, содержащее ртуть, и, по меньшей мере, один металл, подбираемый из группы, включающей титан и цирконий;

- второй компонент, В, состоящий из алюминия либо соединения или сплава, содержащего, по меньшей мере, 40 вес.% алюминия и обладающего температурой плавления, которая равна или ниже, чем температура плавления этого элемента,

где компонент А может присутствовать в количестве, которое равно или меньше 90 вес.%.

Кроме того, составы, являющиеся объектом настоящего изобретения, могут, по выбору, содержать третий компонент, С, подбираемый из группы металлов и соединений, способных вступать в экзотермическую реакцию с алюминием. Возможные составы, в которых присутствует третий компонент, описаны ниже.

В нижеследующей части описания все величины процентного содержания компонентов А, В и С в указанных составах, а также их соотношения, взяты по весу, если не указано иначе.

Авторами настоящего изобретения обнаружено, что составы, являющиеся объектом изобретения (содержащие два или три компонента), характеризуются тем, что при нагревании до 650°С в них начинается экзотермическая реакция, вызывающая локальный рост температуры на несколько сот градусов Цельсия за несколько секунд; таким образом создаются условия для практически полного выделения ртути из соединения, содержащего то же ее количество, даже при наружном нагреве меньшей длительностью, чем в используемых в настоящее время процессах.

Ниже изобретение будет описано со ссылкой на чертежи, где:

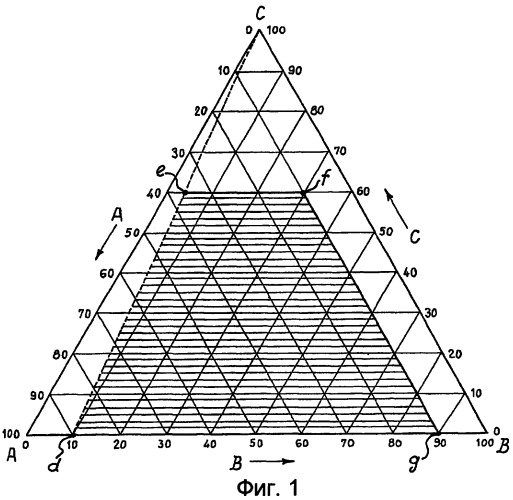

- фиг.1 представляет собой тройную диаграмму, иллюстрирующую диапазон возможного процентного содержания компонентов по весу в составах в соответствии с настоящим изобретением;

- фиг.2-6 иллюстрируют некоторые возможные формы устройств для дозирования ртути, которые могут быть изготовлены с использованием составов, являющихся объектом настоящего изобретения;

- фиг.7 изображает кривую, показывающую рост температуры состава, являющегося объектом настоящего изобретения, при нагревании.

Компонент А составов, являющихся объектом настоящего изобретения, представляет собой соединение, содержащие ртуть, по меньшей мере, один элемент, подбираемый из группы, в которую входят титан и цирконий и, по выбору, также медь или сочетание меди и олова. Для достижения целей настоящего изобретения в качестве компонентов А пригодны соединения Ti-Hg (и особенно соединение Ti3Hg), описанные в патенте США № 3657589; соединения Ti-Cu-Hg, описанные в патентной заявке Великобритании GB-А-2056490; и соединения Ti-Cu-Sn-Hg, описанные в международной патентной заявке PTC/IT2005/000389 от имени Заявителя.

Компонентом В составов, являющихся объектом настоящего изобретения, может быть алюминий; в качестве альтернативы возможно использовать соединение или сплав, которые содержат, по меньшей мере, 40 вес.% алюминия и обладают температурой плавления, не превышающей температуру плавления алюминия. Подтверждено, что для достижения целей настоящего изобретения подходят сплавы Al-Cu, в частности сплавы с близким к эвтектическому составом Al 68%-Cu 32%, интерметаллические соединения состава Al 46,6%-Cu 53,4% или сплавы Al-Cu близкого к ним состава; кроме того, пригодны сплавы Al-Si, например, с составом, соответствующим или близким к эвтектике Al 87,3%-Cu 12,7%, и сплавы Al-Cu-Sn.

Наконец, необязательный компонент С составов, являющихся объектом настоящего изобретения, представляет собой металл или соединение (обычно, оксид), которые могут вступать в экзотермическую реакцию с алюминием. Этот третий компонент может быть подобран из группы, включающей переходные металлы, в частности Ni, Fe, Y, Ti и Zr, редкоземельные элементы или некоторые оксиды, такие как оксид железа, Fe2O3, оксид меди, CuO или оксид марганца, MnO2.

В случае составов, состоящих из двух компонентов (А и В), вес компонента А может достигать 90% от общего веса состава. В составах с большим содержанием компонента А количество компонента В слишком низкое, и повышение температуры в результате экзотермической реакции недостаточно для создания условий для полного выделения ртути, содержащейся в компоненте А.

Условие, что компонент А в составах, состоящих из двух компонентов, присутствует в количестве до 90 вес.%, может быть также выражено как утверждение, что весовое отношение А и В может быть меньше или равно 9:1 (А:В≤9:1). Это условие, выраженное таким образом, по указанным выше причинам также справедливо и в случае составов, включающих и третий компонент С. На фиг.1 приведена тройная диаграмма (процентное отношение по весу) возможного соотношения количеств А-В-С. Двухкомпонентный состав А-В, соответствующий максимальному содержанию А, на этой диаграмме представлен точкой d; на этой фигуре диапазон составов, для которых А:В≤9:1, представлен точками, лежащими справа от пунктирной линии, соединяющей точку d с вершиной, представляющей компонент С.

Хотя все составы, представленные точками, лежащими справа от отрезка d-C на фиг.1, обладают свойством быстрого и полного выделения ртути, содержащейся в компоненте А, составы, соответствующие некоторым зонам определенной таким образом области, оказываются малопригодными на практике; например, составы, в которых содержание компонента А менее 10 вес.%, едва ли могут быть использованы потому, что для получения необходимого количества ртути в лампе понадобились бы устройства неоправданно большого веса и размера; то же относится и к составам, в которых содержание компонента С более 60 вес.%.

Таким образом, границы диапазона предпочтительных составов на фиг.1 определяются точками d-e-f-g (заштрихованная область), соответствующими составам со следующим процентным содержанием компонентов (по весу):

d) А 90%-В 10%-С 0%

e) А 36%-В 4%-С 60%

f) А 10%-В 30%-С 60%

g) А 10%-В 90%-С 0%

В случае, когда компонент С представляет собой оксид, благодаря высокой экзотермичности реакции алюминия с кислородом, достаточно и предпочтительно использовать небольшое количество компонента С, например менее 20 вес.%, даже более предпочтительно, менее 5 вес.%

Указанные два (или три) компонента составов, являющихся объектом настоящего изобретения, могут иметь различную физическую форму. В случае компонентов, являющихся элементарными металлами (как алюминий, входящий в компонент В, или металл, используемый в компоненте С), они могут иметь форму полосок или частиц другой конфигурации, с которыми приводят в соприкосновение компонент А или с которыми он сцеплен; например, состав, являющийся объектом настоящего изобретения, в сходном случае может состоять из порошкообразного компонента А, накатанного на алюминиевый лист достаточной толщины или заключенного в алюминиевую трубку (компонент В); или, кроме того, можно накатывать порошкообразные компоненты А и В (в этом случае В, предпочтительно, представляет собой сплав алюминия с достаточной для накатывания твердостью) на полоску металла, такого как железо или никель.

Однако все компоненты, предпочтительно, используют в форме порошка с размером частиц, обычно, менее 500 мкм, предпочтительно, менее 250 мкм, более предпочтительно, менее 125 мкм.

Как известно специалистам в данной области, в лампах обычно нужно использовать также газопоглощающий материал, сорбирующий следовые количества газов, потенциально вредных для функционирования ламп, таких как кислород, водород или вода; примером широко используемого в данной области поглощающего материала является сплав состава Zr84%-Al16%, описанный в патенте США № 3203901.

При использовании порошков с составом, соответствующим настоящему изобретению, возможно изготовить устройства для дозирования ртути различной формы, некоторые примеры таких устройств приведены на фиг.2-6; в них можно вводить, по выбору, газопоглощающие материалы, например, в порошкообразной форме смешивая их с составом, являющимся объектом настоящего изобретения, или добавляя отдельно.

На фиг. 2 показан дозатор ртути, представляющий собой просто таблетку 20 спрессованных порошков, состав которых соответствует настоящему изобретению. На фиг. 3 показана металлическая полоска 30, покрытая порошками 31, состав которых соответствует настоящему изобретению; путем разрезания этой полоски можно получать отдельные выделяющие ртуть устройства (не показаны). На фиг. 4 приведен чертеж поперечного сечения устройства 40, состоящего из контейнера 41, в который помещен состав 42, являющийся объектом настоящего изобретения. На фиг. 5 показан вид с разрывом еще одной возможной конфигурации устройств, часто используемых при промышленном производстве ламп, главным образом, в качестве газопоглотительных устройств (то есть устройств, имеющихся почти в каждой лампе и предназначенных для сорбирования присутствующих в ней нежелательных газов); в этом случае устройство 50 образовано металлической пластиной 51, имеющей отверстие 52, кромка 53 которого вогнута относительно плоскости пластины; в образованной таким образом полости размещают таблетку из спрессованных порошков 54, состав которых соответствует настоящему изобретению; благодаря наличию отверстия открыта также и задняя поверхность таблетки, что увеличивает взаимодействующую с окружающей средой поверхность порошка и создает условия для максимального выделения ртути; дальнюю от отверстия 52 часть устройства 50 используют для крепления к опоре внутри лампы. Наконец, на фиг. 6 показано устройство, соответствующее идее, изложенной в патенте США № 6099375, в котором объединены функции экранирования электродов, газопоглощения и выделения ртути; устройство 60 образуется замыканием в кольцо (например, при помощи точечной сварки 61) полоски, подобной изображенной на фиг. 3, на которой, однако, имеются полосы различных материалов; в примере, приведенном на чертеже, показаны три полосы, 62, 62' и 62'', имеющие состав, соответствующий настоящему изобретению, и две полосы, 63 и 63', представляющие собой газопоглощающий материал.

Для получения устройств, показанных на фиг.2, 4 и 5, предпочтительнее использовать в качестве компонента В алюминий, который, благодаря своей пластичности, деформируется при сжатии и способствует механической устойчивости порошкообразной составляющей этих устройств; в случае устройств, относящихся к типам, изображенным на фиг.3 и 6, которые обычно изготавливают путем холодной прокатки, напротив, предпочтительно в качестве компонента В использовать алюминиевый сплав, так как более высокая по сравнению с чистым металлом жесткость сплавов благоприятна для закрепления порошков на металлической полоске в процессе прокатки.

Используя составы, являющиеся объектом настоящего изобретения, возможно легко получить устройства, обеспечивающие точное и воспроизводимое дозирование малых количеств ртути в лампе. В устройствах, относящихся к типам, изображенным на фиг.2, 4 и 6, можно использовать составы с низким содержанием компонента А (например, составы, представленные точками, лежащими вблизи отрезка f-g на фиг.1), тем самым снижая количество ртути при тех же размерах и весе устройства; в устройствах, изображенных на фиг.3 и 6, кроме оперирования с указанным составом, также возможно регулировать ширину полос различных материалов, тем самым изменяя количество ртути на единицу длины металлической полоски.

Далее настоящее изобретение будет проиллюстрировано на примерах. Эти не являющиеся ограничивающими примеры показывают некоторые варианты осуществления и имеют целью пояснить специалистам в данной области, как реализовать на практике настоящее изобретение, а также продемонстрировать наилучший вариант осуществления настоящего изобретения.

Пример 1

В данном примере выполнена проверка изменения температуры таблетки, изготовленной из состава, являющегося объектом настоящего изобретения, в процессе нагревания высокочастотным излучением.

В соответствии с настоящим изобретением был изготовлен состав, состоящий из 24 миллиграммов (мг) порошкообразного Ti3Hg и 16 мг порошкообразного алюминия; размер частиц этих порошков составлял менее 128 мкм. Смесь порошков подвергли сжатию в соответствующей цилиндрической пресс-форме под давлением 1400 кг/см2, получив, таким образом, таблетку диаметром 4 мм и толщиной около 1 мм. Эту таблетку поместили в стеклянную колбу, которую затем вакуумировали. После этого таблетку нагрели снаружи при помощи высокочастотного излучения, температуру таблетки во время испытания измеряли оптическим пирометром. Изменение температуры (°С) как функции времени (сек) показано на фиг.7. Как видно из графика, при достижении температуры 650°С имеет место скачкообразное повышение температуры, что может быть вызвано только началом в системе экзотермической реакции; немедленно после начала повышения температуры происходит испарение ртути, что можно наблюдать по образованию капель жидкой ртути на холодных участках стенки стеклянной колбы; вследствие экзотермической реакции примерно за 3 сек температура поднимается выше 1000°С и примерно в течение последующих 8 сек удерживается на уровне, превышающем температуру начала реакции.

Пример 2

В данном примере выполнены измерения характеристик выделения ртути различными образцами составов, являющихся объектом настоящего изобретения.

Девять таблеток диаметром 4 мм, имеющих разные вес и высоту, были изготовлены из различных смесей компонентов А, В и С так, как описано в Примере 1; в качестве компонента А снова использовали соединение Ti3Hg; в качестве компонента В снова использовали алюминий; состав различных таблеток приведен в Таблице 1, где также указан компонент С, использованный в испытаниях 8 и 9 (в которых только и использовали третий компонент). Таблетки по одной помещали в стеклянную колбу и осуществляли испарение ртути, как описано в Примере 1. В конце каждого испытания после охлаждения системы таблетку вынимали из колбы и растворяли в растворе, содержащем смесь азотной и серной кислот, где ртуть переходила в раствор в виде иона Hg2+; затем ее восстанавливали до металлической ртути гидридом натрия-бора (NaBH4), и направляли пары металла в атомно-абсорбционный спектрометр, определяя концентрацию ртути в растворе; на основании этих данных можно установить количество ртути, оставшейся в таблетке после испытания, и, как разность количества изначально присутствующей в таблетке ртути (известного на основании количества компонента А и его химического состава) и измеренного оставшегося количества - количество испарившейся ртути. В Таблице 1 приведены вес каждой таблетки, каждого отдельного компонента в ней, (рассчитанное) общее количество ртути, содержащееся в каждой таблетке в начале испытания, максимальная достигнутая в ходе испытания температура, количество выделившейся ртути и отдача ртути (процентное отношение выделившейся ртути к общему ее количеству). Во всех испытания начало реакции наблюдалось при температурах от 650 до 660°С.

Свойства составов, являющихся объектом настоящего изобретения, позволяют осуществить нагрев таблетки снаружи всего за 3-5 сек, тогда как для составов, составляющих известный уровень техники, выделение ртути из которых начинается при температуре около 800°С, время нагрева составляет, по меньшей мере, 6 сек, обычно для этого необходимо около 10 сек; кроме того, поскольку для полного выделения ртути необходимо, чтобы температура поддерживалась на нужном уровне около 10 сек, составы, составляющие известный уровень техники, необходимо нагревать снаружи в течение всего периода испарения, тогда как в составах, являющихся объектом настоящего изобретения, температура остается высокой, более 800°С, несколько секунд без внешнего подогрева. Это позволяет сократить время нагрева снаружи и, следовательно, повысить часовую производительность линий по производству ламп. Более того, все составы, являющиеся объектом настоящего изобретения, продемонстрировали очень высокий уровень отдачи ртути, во всех случаях превышающий 93% и в одном случае равный 98,7%, следовательно, возможно уменьшить количество неиспользуемой ртути до незначительных величин.

| Таблица 1 | ||||||||

| Испытание | Вес таблетки, мг | А, мг | В, мг | С, мг | Начальное количество Hg, мг | Т мах, °С | Количество испарившейся Hg, мг | Отдача Hg, % |

| 1 | 40,9 | 24,5 | 16,4 | / | 13,3 | 980 | 12,7 | 95,4 |

| 2 | 36,6 | 22,0 | 14,6 | / | 11,9 | 1045 | 11,2 | 94,5 |

| 3 | 31,6 | 19,0 | 12,6 | / | 10,2 | 1000 | 9,9 | 96,7 |

| 4 | 31,4 | 18,9 | 12,6 | / | 10,2 | 990 | 9,7 | 95,0 |

| 5 | 30,6 | 18,4 | 12,2 | / | 9,9 | 992 | 9,3 | 93,8 |

| 6 | 29,7 | 17,8 | 11,9 | / | 9,6 | 1018 | 9,5 | 98,7 |

| 7 | 28,0 | 16,8 | 11,2 | / | 9,1 | 1020 | 8,5 | 93,7 |

| 8 | 40,0 | 8,0 | 12,8 | 19,2 (Fe) | 4,3 | 1015 | 4,1 | 95,3 |

| 9 | 40,0 | 16,0 | 11,2 | 12,8 (Ni) | 8,7 | 1030 | 8,3 | 95,4 |

1. Составы для дозирования ртути, содержащие: первый компонент, А, представляющий собой соединение, содержащее ртуть, и, по меньшей мере, один металл, подбираемый из группы, включающей титан и цирконий; второй компонент, В, состоящий из алюминия либо соединения или сплава, содержащего, по меньшей мере, 40 вес.% алюминия и обладающего температурой плавления, которая равна или ниже, чем температура плавления этого элемента,где компонент А присутствует в количестве, которое равно или меньше 90 вес.% общего веса состава.

2. Составы по п.1, дополнительно включающие третий компонент, С, подбираемый из группы металлов или соединений, способных вступать в экзотермическую реакцию с алюминием.

3. Составы по п.1, в которых компонент А дополнительно включает медь или медь и олово.

4. Составы по п.1, в которых компонент А представляет собой соединение Ti3Hg.

5. Составы по п.1, в которых компонент В представляет собой алюминий.

6. Составы по п.1, в которых компонент В представляет собой сплав алюминия и меди.

7. Составы по п.6, в которых указанный сплав имеет процентный состав Al 68%-Cu 32% по весу.

8. Составы по п.1, в которых компонент В представляет собой интерметаллическое соединение с процентным составом Al 46,6%-Cu 53,4% по весу.

9. Составы по п.1, в которых компонент В представляет собой сплав алюминия и кремния.

10. Составы по п.9, в которых указанный сплав имеет процентный состав Al 87,3%-Si 12,7% по весу.

11. Составы по п.1, в которых компонент В представляет собой сплав алюминия, меди и олова.

12. Составы по п.2, в которых компонент С представляет собой переходный или редкоземельный металл.

13. Составы по п.12, в которых указанный металл подбирают из группы, включающей Ni, Fe, Y, Ti и Zr.

14. Составы по п.2, в которых компонент С представляет собой оксид, подбираемый из группы, включающей оксид железа, Fe2O3, оксид меди, CuO, и оксид марганца, MnO2

15. Составы по п.2, в которых весовое отношение компонентов А и В меньше или равно 9:1.

16. Составы по п.2, которые на тройной диаграмме, отражающей процентное содержание компонентов по весу, представлены областью, определяемой следующими точками:d) А 90%-В 10%-С 0%,e) А 36%-В 4%-С 60%,f) А 10%-В 30%-С 60%,g) А 10%-В 90%-С 0%.

17. Составы по п.16, в которых, если компонент С представляет собой оксид, его содержание равно или меньше 20% по весу.

18. Составы по п.17, в которых указанное содержание меньше 5% по весу.

19. Устройство для дозирования ртути, включающее состав по п.1, в котором компонент А приведен в соприкосновение или сцеплен с металлической деталью, изготовленной из компонента В.

20. Устройство для дозирования ртути, включающее состав по п.2, в котором компоненты А и В приведены в контакт или сцеплены с металлической деталью, изготовленной из компонента С.

21. Устройство по п.19 или 20, в котором указанная металлическая деталь имеет форму полоски.

22. Устройство по п.19 или 20, в котором указанная металлическая деталь имеет форму трубки.

23. Устройство для дозирования ртути по п.19 или 20, в котором оба компонента А и В и, по выбору, компонент С присутствуют в форме порошков с размером частиц менее 500 мкм.

24. Устройство по п.23, в котором размер частиц указанных порошков составляет менее 250 мкм.

25. Устройство по п.24, в котором размер частиц указанных порошков составляет менее 125 мкм.

26. Устройство (20) по п.23, образованное таблеткой спрессованного порошкообразного состава, являющегося объектом настоящего изобретения.

27. Устройство по п.23, полученное путем отрезания части металлической полоски (30) покрытой порошкообразным составом (31), являющимся объектом настоящего изобретения.

28. Устройство (40) по п.23, образованное контейнером (41), в котором находится состав (42), являющийся объектом настоящего изобретения.

29. Устройство (50) по п.23, состоящее из металлической пластины (51), имеющей отверстие (52), кромка (53) которого вогнута относительно плоскости пластины, и таблетки (54) из спрессованных порошков, состав которых соответствует настоящему изобретению, размещенной в полости, образованной в пластине указанным отверстием.

30. Устройство по п.23, дополнительно включающее порошки газопоглощающего материала.

31. Устройство по п.30, полученное путем замыкания в кольцо отрезка металлической полоски, на которую нанесены одна или более полос (62, 62', 62") состава, являющегося объектом настоящего изобретения, и одна или более полос (63, 63') газопоглощающего материала.